Sustainable Energy

Vol.07 No.06(2017), Article ID:23030,10

pages

10.12677/SE.2017.76013

Experimental Study on the Expansion Ratio of Single Screw Expanders under Variable Working Conditions

Hehe Chen1, Wei Wang1,2, Yuting Wu1,2, Chongfang Ma1,2

1College of Environmental and Energy Engineering, Beijing University of Technology, Beijing

2Key Laboratory of Heat Transfer and Energy Conversion, Beijing Municipality, Key Laboratory of Enhanced

Heat Transfer and Energy Conservation, Ministry of Education, Beijing

Received: Nov. 24th, 2017; accepted: Dec. 7th, 2017; published: Dec. 14th, 2017

ABSTRACT

In the recovery utilization of medium and low temperature waste heat, the organic Rankine cycle (ORC) is regarded as the most potential technique. The expander plays an important role as the output power equipment of the ORC, and the single screw expander has a great prospect due to its unique structure and working characteristics. In addition to the expander efficiency, the expansion ratio is another important performance parameter of the expander, which has a great influence on the thermal efficiency of the ORC system. Based on the experimental study of the single screw expander in this laboratory, the change of the internal and external expansion ratio of single screw expander is analyzed. The experimental results show that the expansion ratio increases with the increase of rotational speed, and the external expansion ratio decreases gradually. The internal and external expansion ratio of single screw expander increases with the increasing of inlet pressure. When the inlet pressure interval is 0.4~0.65 MPa, the external expansion ratio is 3.26~3.73, and the internal expansion ratio is 4.8~8.0. It can be found that the effects of internal expansion ratio of single screw expander on the working condition larger than external expansion ratio, while the latter is affected by the back pressure, but the variation is small.

Keywords:Organic Rankine Cycle, Single Screw Expander, Internal Expansion Ratio, External Expansion Ratio, Volumetric Efficiency

变工况条件下单螺杆膨胀机膨胀比的实验研究

陈贺贺1,王伟1,2,吴玉庭1,2,马重芳1,2

1北京工业大学环境与能源工程学院,北京

2传热强化与过程节能教育部重点实验室,传热与能源利用北京市重点实验室,北京

收稿日期:2017年11月24日;录用日期:2017年12月7日;发布日期:2017年12月14日

摘 要

在中低温余热回收利用中,有机朗肯循环被认为是具有较大潜力的技术方向。膨胀机作为有机朗肯循环的输出动力设备起着至关重要的作用,而单螺杆膨胀机由于其独特的结构和工作特性使得其在节能和可再生能源利用领域具有较好的应用前景。除了膨胀机效率,膨胀比是膨胀机另一个重要的性能参数,其对有机朗肯循环系统的热效率影响很大。本文通过对本实验室设计的单螺杆膨胀机样机进行实验研究,分析了单螺杆膨胀机内、外膨胀比随工况的变化规律。实验结果发现,内膨胀比随着转速的增加逐渐增大,外膨胀比则逐渐下降。单螺杆膨胀机内、外膨胀比都随着进气压力的增加而增加。当进气压力区间为0.4~0.65 MPa时,外膨胀比变化范围为3.26~3.73,内膨胀比变化范围为4.8~8.0。可以发现,单螺杆膨胀机内膨胀比受工况的影响较大,外膨胀比受背压影响,但变化幅度较小。

关键词 :有机朗肯循环,单螺杆膨胀机,内膨胀比,外膨胀比,容积效率

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

有机朗肯循环系统在中低温热发电技术方面有着天然的优势 [1] ,是国际上的研究热点领域,目前已有大量的相关研究工作开展。Kang等 [2] 采用R245fa工质,冷凝温度和蒸发温度分别80℃和30℃,膨胀机为径向透平,效率为78.7%,膨胀比为2.65,系统循环热效率为5.22%。Li等 [3] 采用R123工质,蒸发温度和冷凝温度分别为90.7℃和39.4℃,膨胀机为径向透平,效率为58.53%,膨胀比为4.19,系统循环热效率为6.15%。张业强等 [4] 同样采用R123工质,膨胀机为单螺杆膨胀机,效率为57.9%,膨胀比为4.6,系统最大循环热效率为6.5%。Pei G等 [5] 采用R123工质,冷凝温度和蒸发温度分别105℃和35℃,膨胀机为径向透平,效率为63%,膨胀比为4.3,系统最大循环热效率为6.8%。Zhou等 [6] 采用R123工质,膨胀机采用涡旋膨胀机,膨胀机效率为57%,膨胀比为7.5,系统最大循环热效率为8.5%。可以发现,膨胀机作为有机朗肯循环系统的动力输出设备起着至关重要的作用,提高膨胀机效率有利于提高有机朗肯循环系统热效率,在膨胀机效率大致相等时,提高膨胀比可以显著提高系统循环热效率。由于现有膨胀机的膨胀比较低,使得有机朗肯循环系统不能有效利用余热中的有效能。

膨胀机通常有两种类型,即速度式和容积式。前者主要包括单级或多级轴向透平和径向透平;容积式膨胀机有涡旋式 [7] 、往复活塞式 [8] 、单螺杆式、双螺杆式 [9] 等。由于单螺杆膨胀机具有结构简单、膨胀比高、受力平衡、容量范围大等多方面的优势,对于中小容量的有机朗肯循环系统,单螺杆膨胀机是最适合的膨胀机类型之一。作为容积式动力机械,单螺杆膨胀机在工作过程中存在内外膨胀比的差异。目前,文献中专门针对膨胀机内外膨胀比的研究还较少,膨胀机内外膨胀比的专门研究工作亟待开展。

文章开展了对本实验室自主设计的单螺杆膨胀机样机的性能实验研究,探索了工况变化对膨胀比的影响规律。这项工作可为后续的单螺杆膨胀机性能优化提供基础数据和技术支撑。

2. 膨胀比的定义及实验台简介

2.1. 膨胀比的定义

对于螺杆式压缩机,压缩比通常表示为内容积比和绝热指数的函数。理想气体可逆绝热过程的指数称为绝热指数,而在实际过程中由于存在泄漏、摩擦以及传热等各种不可逆损失,因此通常采用过程指数(多变指数)代替绝热指数描述实际过程。内容积比的概念可参考文献 [10] ,内容积比是吸气结束时基元容积中的气体体积与压缩终了时基元容积中的气体体积之比。压缩比的关系式如下:

(1)

式中, 为最大基元容积, 为最大进气容积, 为内容积比, 为过程指数。

参考螺杆式压缩机压缩比的概念,对于螺杆式膨胀机,膨胀比也由内容积比和过程指数决定。膨胀比和内容积比的关系式如下:

(2)

式中, 为最大进气容积, 为最大基元容积, 为内容积比, 为过程指数。

在实际工况下,过程指数需要在大量实验数据的基础上拟合获得。因此,在实验中膨胀比是通过测量膨胀机进、出口的压力获得的。对于容积式膨胀机,膨胀比可分为内膨胀比和外膨胀比。内膨胀比是气体进入基元容积瞬间压力与气体脱离基元容积瞬间压力之比,外膨胀比为进气管道压力和排气管道压力之比。在不同工况下,内膨胀比和外膨胀比不一定相等,这种差异被称为附加损失,即所谓的欠膨胀和过膨胀损失。单螺杆膨胀机内膨胀比的关系式如下:

(3)

式中, 为进气瞬间压力(即进气结束时基元容积内的压力), 为排气瞬间压力(即膨胀结束时基元容积内的压力),单位为MPa。

单螺杆膨胀机外膨胀比的关系式如下:

(4)

式中, 为进气管道压力、 为排气管道压力,单位为MPa。

2.2. 实验台简介

2.2.1. 单螺杆膨胀机的工艺流程

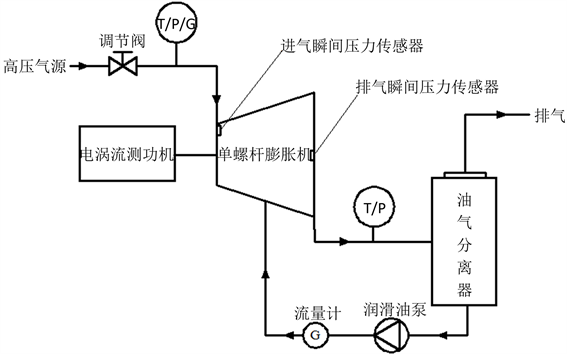

实验台主要针对本实验室设计的单螺杆膨胀机样机进行性能测试,选用压缩空气作为测试工质。单螺杆膨胀机样机的性能测试实验平台的流程如图1所示。

压缩机提供的高压空气进入单螺杆膨胀机内膨胀做功,做完功的气体经油气分离器引至室外排出。膨胀机输出的轴功通过扭矩仪测出,同时用涡流测功机为假负载消耗轴功。在膨胀机的进出口管路上布置有各种传感器,用于监测膨胀机进出口的压力、温度以及流量参数。

Figure 1. The process flow diagram of performance test on single screw expander prototypes

图1. 单螺杆膨胀机样机性能测试实验流程图

2.2.2. 各种测点和传感器的参数

1) 进口流量计选用的是北京合世自动化科技有限公司定制型号为LUGB-25-D智能涡街流量计,口径为DN25,测量介质为空气,测量范围10~70 m3/h,基本误差±0.5%,采用24VDC电压供电,输出信号为4~20 mA,工作压力1.6 MPa。

2) 进出口管道压力传感器选用的是北京昆仑海岸传感技术有限公司的型号为JYB-KO-PAG压力液位变送器,精度为0.2级,其中进口量程为0~2 MPa,出口量程为0~1 MPa。

3) 进出口温度传感器均采用上海华润电热仪表厂的螺纹式Pt100热电阻,型号为WZPT-01,精度为0.5级,进口量程为0~100 的热电阻,出口量程为−100~100 的热电阻。

4) 进排气瞬间压力传感器选用的是西安微正电子科技有限公司型号为CYY8型压力传感器,螺纹接 口M12x1,供电24 V,输出4~20 mA,综合精度0.5%级。

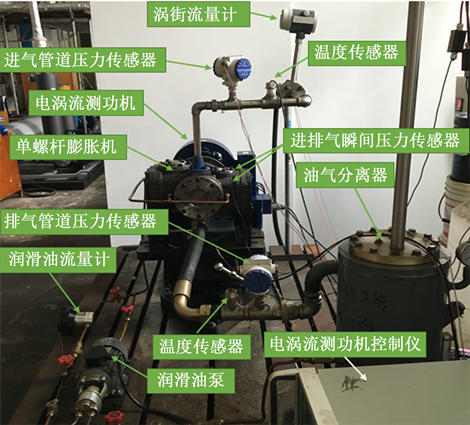

实验平台的实物图如图2所示,表1是单螺杆膨胀机样机主要结构参数。

3. 单螺杆膨胀机的主要性能指标

3.1. 轴功率

轴功率 是指通过膨胀机伸出轴输出的实际功率。实验中,轴功率通常是通过测量膨胀机扭矩 和转速 的实时数据,按照下式计算获得:

(5)

式中, 的单位为kW, 的单位N∙m, 的单位为r/min。

3.2. 容积效率

容积效率 是理论排气量 与实际排气量 之比,反映膨胀机几何结构利用的完善程度。关系式如下:

(6)

Figure 2. The test bench on single screw expander prototypes

图2. 单螺杆膨胀机样机性能测试实验台照片

Table 1. Design parameters of the single screw expander prototype

表1. 单螺杆膨胀机样机设计参数

式中, 为理论排气量, 是实际排气量,单位m3/h,理论排气量 ,n为转速,单位r/h, 为螺杆头数, 为螺槽的最大基元容积,单位为m3。

3.3. 轴效率

轴效率 是指膨胀过程中轴端输出功率 与理想焓降之比,等于绝热效率与机械效率之积,反映的是膨胀机的总体效率情况。轴效率的关系式如下:

(7)

式中, 为工质流量,单位为kg/s, 为膨胀机进口比焓, 为定熵过程的膨胀机出口比焓,单位为kJ/kg。

4. 实验结果分析与讨论

本文对本实验室设计的单螺杆膨胀机样机进行了不同工况下的性能实验研究,主要包括定压力变转速和定转速变压力两种工况条件。获得了不同工况条件下内外膨胀比的变化趋势,以及相应的容积效率的变化趋势。

4.1. 转速的影响

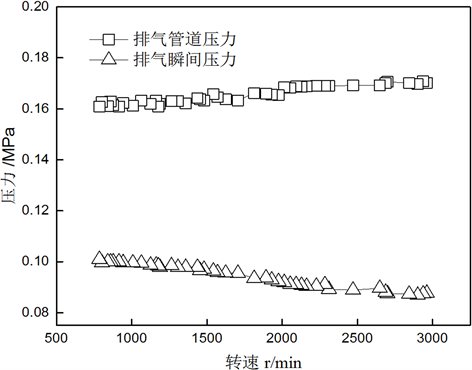

第一种工况设定的压力值为0.6 MPa,转速的变化范围为800~3000 r/min。图3为排气管道和排气瞬间压力随转速的变化曲线,从图中可以发现,随着转速的增加,排气管道压力增加。这是由于随着转速的增加工质体积流量增加,在相同的管道直径以及相同的排空压力(大气压力)下,气体流速增加使得排气管道流动阻力增大,从而使得膨胀机出口管道的压力升高。排气瞬间压力则呈现出随着转速的增加逐渐下降的趋势,造成这种现象的原因可能是随着转速的增加,泄漏量减小,泄漏对排气瞬间压力的均压效果被削弱。

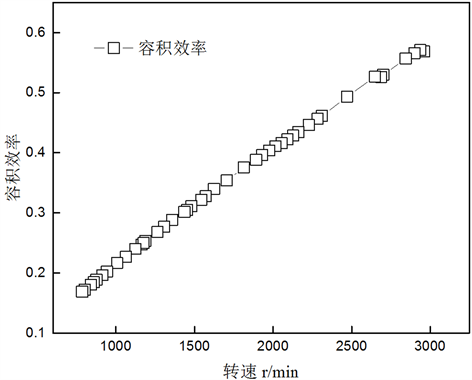

图4为容积效率随转速的变化曲线。可以看出,容积效率随着转速的增加显著增加,这在一定程度上验证了上述实验结果的分析。

图5为内、外膨胀比随转速的变化曲线,从图中可以看出,内膨胀比随着转速的增加逐渐增大,外膨胀比逐渐下降。由于进气压力一定,故内膨胀比随着排气瞬间压力的下降逐渐增加,外膨胀比随着排气管道压力的增加逐渐下降。从图中可以看出,内膨胀比的变化范围为6.4到7.0,外膨胀比的变化范围为4.1到3.7。定性分析膨胀比的影响因素,可以看到内膨胀比主要受膨胀机内部工作过程的影响,而外膨胀比既受膨胀机的工作工程影响又受背压的影响,其影响机理更为复杂。从数据来看,膨胀机处于严重的过膨胀状态。但是该膨胀机的设计内容积比为2.95,当过程指数的范围在1.2至1.4时,按照文献所述膨胀比的定义,其计算值范围为3.7至4.6。可以看到,外膨胀比的实验值低于按照文献公式(2)计算得到的取值范围,这种现象可能是由于背压的影响所致。但是,内膨胀比的实验值明显高于按照文献公式(2)计算得到的取值范围,这说明单螺杆膨胀机的膨胀过程与螺杆式压缩机的工作过程有很大差异。这种现象的原因可能是工质气体在泄漏过程中由于剧烈的扰动产生了较大的压力损失,使得膨胀过程中基元容积内的压力明显低于理想膨胀过程,但由于机内流动过程的机理十分复杂,还有待于进一步的理论分析和实验研究。从实验结果可以进一步分析得出,如果提高单螺杆膨胀机的进口参数有望获得更大的内

Figure 3. The effects of duct and instantaneous discharge pressure on rotational speed

图3. 排气管道和排气瞬间压力随转速变化曲线

Figure 4. The effects of volumetric efficiency on rotational speed

图4. 容积效率随转速的变化曲线

Figure 5. The effects of internal and external expansion ratios on rotational speed

图5. 内外膨胀比随转速的变化曲线

膨胀比,如果再能够通过技术措施降低排气背压有望获得较大的外膨胀比。这样就可以仅仅通过工况参数调节使单螺杆膨胀机实现高膨胀比的应用目标。而中小型有机朗肯循环膨胀机的单级膨胀比较低是影响其热效率的关键因素。上述实验结果体现出单螺杆膨胀机在中小型有机朗肯循环系统的优势。

4.2. 进气压力的影响

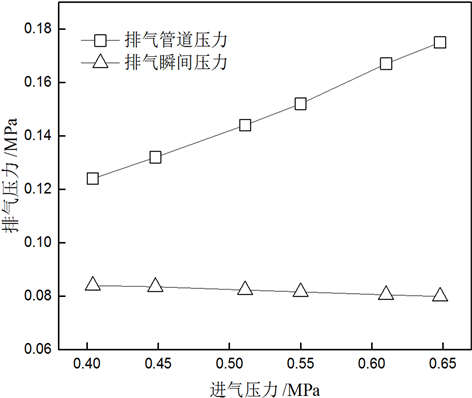

第二种工况设定的转速值为3000 r/min,压力的变化范围0.4~0.6 MPa。图6为排气管道、排气瞬间

Figure 6. The effects of duct and instantaneous discharge pressure on inlet pressure

图6. 排气管道和瞬间压力随进气压力的变化曲线(转速3000 r/min)

压力随进气压力的变化曲线。从图中可以发现,随着进气压力的增加,排气管道压力逐渐增加。这是由于随着进气压力的增加进口的工质的密度增加而进口体积流量变化较小,因此工质的质量流量相应增加,又由于排空压力(大气压力)一定,因此出口的体积流量会增加。而在相同的排气管道直径下,体积流量增加会导致排气管道气体流速增加,从而导致排气管道流动阻力增大,使得膨胀机出口管道的压力升高。与之相对应,排气瞬间压力则呈现出随着进气压力的增加逐渐下降的趋势,但变化幅度很小。造成这种现象的原因可能是由于随着进口压力的增加,泄漏量会增加,使得螺槽内气体交互,产生较大扰动,但由于过程处在较高转速下,泄漏量增加幅度不大。

图7为不同进口压力下容积效率的变化曲线。可以看出,容积效率随着进气压力的增加有所降低,但降低幅度不大,这在一定程度上验证了上述实验结果的分析。

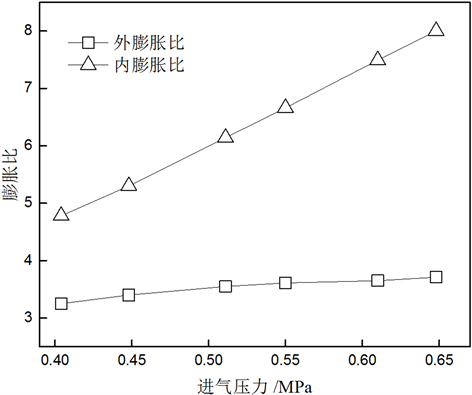

图8为内、外膨胀比随进口压力的变化曲线,从图中可以看出,内、外膨胀比均随着进气压力的增加而增大,内膨胀比的增加幅度明显,而外膨胀比只是略微增加。从图中可以看出,内膨胀比的变化范围为4.8到8.0,外膨胀比的变化范围为3.2到3.7。可以看到,外膨胀比的实验值低于按照文献公式(2)计算得到的取值范围,但随着进口压力的升高差距在缩小,这表明在背压一定时可通过提高进口参数来提高膨胀机的外膨胀比。而内膨胀比在进口压力较低时与文献公式(2)的计算值差别不大,随着进口压力的提高,二者的差距不断增大,这说明内膨胀比受进口参数的影响非常明显。从实验结果可以看到,膨胀机与压缩机的工作过程不是简单的逆过程,参照螺杆压缩机压缩比概念而定义的膨胀比的函数关系并不能准确反映其实际的工作过程,因此单螺杆膨胀机在工作过程中的膨胀比应由实测压力数据获得。此外,内膨胀比随着工况参数的提高增加迅速,而外膨胀比受背压的影响更明显。因此,对于基于单螺杆膨胀机的有机朗肯循环系统的工况优化,可通过提高进口参数和降低排气背压两种措施并举的方法来提高膨胀比,继而提高整个循环的热效率,上述结论与文献 [11] 中表述相同。

5. 结论

本文进行了单螺杆膨胀机在不同工况条件下内外膨胀比变化的实验研究,得出如下几条结论:

Figure 7. The effects of volumetric efficiency on inlet pressure

图7. 内外膨胀比随进气压力的变化(转速3000 r/min)

Figure 8. The effects of internal and external expansion ratios on inlet pressure

图8. 内外膨胀比随进气压力的变化(转速3000 r/min)

1) 在定压力变转速工况条件下,外膨胀比随着转速的升高逐渐降低,而内膨胀比则随着转速的升高有所增加;

2) 在转速为3000 r/min、变进口压力条件下,外膨胀比随着进口压力的升高缓慢增加,而内膨胀比随着进口压力的升高快速增加;

3) 内膨胀比受进口参数的影响非常明显,提高进口参数可显著提高内膨胀比。而外膨胀比主要受排气背压的影响,降低背压可提高外膨胀比;

4) 对于单螺杆膨胀机,采用内容积比和过程指数来计算膨胀比是不准确的,应以实测的进出口压力值来获得膨胀比。

基金项目

国家重点研发计划(2016YFE0124900)。

文章引用

陈贺贺,王 伟,吴玉庭,马重芳. 变工况条件下单螺杆膨胀机膨胀比的实验研究

Experimental Study on the Expansion Ratio of Single Screw Expanders under Variable Working Conditions[J]. 可持续能源, 2017, 07(06): 115-124. http://dx.doi.org/10.12677/SE.2017.76013

参考文献 (References)

- 1. Quoilin, S., Van den Broek, M., Declaye, S., et al. (2013) Techno-Economic Survey of Organic Rankine Cycle (ORC) Systems. Renew sustain Energy Reviews, 22, 168-186. https://doi.org/10.1016/j.rser.2013.01.028

- 2. Kang, S.H. (2012) Design and Experimental Study of ORC (Organic Rankine Cycle) and Radial Turbine Using R245fa Working Fluid. Energy, 41, 514-524. https://doi.org/10.1016/j.energy.2012.02.035

- 3. LI, M., Wang, J., He, W., et al. (2013) Construction and Preliminary Test of a Low-Temperature Regenerative Organic Rankine Cycle (ORC) Using R123. Renewable Energy, 57, 216-222. https://doi.org/10.1016/j.renene.2013.01.042

- 4. Zhang, Y.Q., Wu, Y.T. and Ma, C.F. (2014) Development and Experimental Study on Organic Rankine Cycle System with Single-Screw Expander for Waste Heat Recovery from Exhaust of Diesel Engine. Energy, 77, 499-508. https://doi.org/10.1016/j.energy.2014.09.034

- 5. Pei, G., Li, J., Li, Y., et al. (2011) Construction and Dynamic Test of a Small-Scale Organic Rankine Cycle. Energy, 36, 3215-3223. https://doi.org/10.1016/j.energy.2011.03.010

- 6. Zhou, N.J., Wang, X.Y., Chen, Z., et al. (2013) Experimental Study on Organic Rankine Cycle for Waste Heat Recovery from Low-Temperature Flue Gas. Energy, 55, 216-225. https://doi.org/10.1016/j.energy.2013.03.047

- 7. Zhang, X.J. (2017) Study on the Performance and Optimization of a Scroll Expander Driven by Compressed Air. Applied Energy, 186, 347-358. https://doi.org/10.1016/j.apenergy.2016.06.004

- 8. Zheng, N., Zhao, L., Wang, X.D., et al. (2013) Experimental Verification of a Rolling-Piston Expander that Applied for Low-Temperature Organic Rankine Cycle. Applied Energy, 112, 1265-1274. https://doi.org/10.1016/j.apenergy.2012.12.030

- 9. Hu, F.F. and Zhang, Z. (2017) Experimental Investigation on the Performance of a Twin-Screw Expander Used in an ORC System. Science Direct, 110, 210-215. https://doi.org/10.1016/j.egypro.2017.03.129

- 10. 王维. 螺杆膨胀机内体积膨胀过程与结构参数的关系[J]. 天津城市建设学院学报, 1995, 1(2): 27-30.

- 11. Lei B., Wang, W. and Wu, Y.T. (2016) Development and Experimental Study on a Single Screw Expander Integrated into an Organic Rankine Cycle. Energy, 116, 43-52. https://doi.org/10.1016/j.energy.2016.09.089