Mechanical Engineering and Technology

Vol.06 No.01(2017), Article ID:20052,8

pages

10.12677/MET.2017.61003

Dynamic Measurement Research of Ultra-Short Baseline Transducer Axis Rotation Angle

Zhaolu Ding1,2, Yongsheng Chai1,2, Man Jiang1, Jing Zhou1, Linglong Mu1, Yanli Yue1

1School of Mechanical and Electronic Engineering & Automobile Engineering, Yantai University, Yantai Shandong

2Shandong Province College Key Lab of Advanced Manufacturing And Control Technology, Yantai Shandong

Received: Mar. 10th, 2017; accepted: Mar. 27th, 2017; published: Mar. 30th, 2017

ABSTRACT

According to the situation that the typical transducer axis “Ocean 1” or “xiangyang9” on the vessel work status or the maximum turning angle is unknown, a strain-angle testing method has been put forward. This method mainly through real-time measurement of the strain of in portion of the transducer axis, establishing numerical relationship between the strain and angle of the rotation, obtaining maximal rotary angle of transducer axis. The shore trials explore the angle of the rotation relationship between the theory and the fact. Experiment proved that strain-angle test method can effectively achieve the maximum angle dynamic measurement of transducer axis.

Keywords:Transducer Axis, Numerical Model, Dynamic Measurement, The Maximum Angle of the Rotation

超短基线换能器轴转角动态测量方法研究

丁兆露1,2,柴永生1,2,姜曼1,周京1,牟玲龙1,岳艳丽1

1烟台大学机电汽车工程学院,山东 烟台

2山东省高校先进制造与控制技术重点实验室,山东 烟台

收稿日期:2017年3月10日;录用日期:2017年3月27日;发布日期:2017年3月30日

摘 要

针对“大洋一号”和“向阳红九号”科考船中超短基线换能器轴工作状况及轴的最大转角变化无法预知的实际情况,本文提出了一种无线应变–转角测量方法。该方法主要是通过实时测量轴固定端某部位的应变,建立该应变和末端转角的数值模型,求得换能器轴的最大转角。通过实验探究换能器轴理论转角和实际转角之间的关系,实验证明:应变–转角测试方法能有效地实现最大转角的动态测量,从而为提高超短基线测量精度提供新方法。

关键词 :换能器轴,数值模型,动态测量,最大转角

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

超短基线换能器轴是影响换能器测量精度的一个重要因素之一,工作中受水流等的作用产生形变,轴的偏转角度是其中一个关键物理量,超短基线工作过程中要求轴末端转角小于等于0.1度,实时了解换能器的工作状况对提高装置的测量精度有重要意义 [1] - [7] 。本文通过理论-试验相结合的技术路线,介绍了一种实时测量轴末端转角的新方法,实现了轴末端转角的实时测量,能深入了解换能器的工作状况。

2. 应变–转角测试原理

换能器轴变形时有应变产生,由换能器轴的应变可计算出轴末端挠度和转角,然而,轴末端需要深入水下,无法测量其应变,应变–转角测量方法需要测量轴固定端某部位的应变,探究末端转角和应变之间的数值关系,从而计算轴末端的转角。

换能器轴总成的模型如图1所示,换能器轴在电机作用下可产生升降运动,工作时,换能器轴部分深入海水中,装置底座和整个竖杆架固定在船上,换能器器轴上端固定在竖杆架连接板上,连接板和竖杆架之间有滑轨相连。

工作中的换能器轴,其力学模型可以简化成如图2所示的简图,AC代表整个换能器轴的长度,BC表示深入水下的部分,该部分受水的作用力,该力可等效成均布载荷q,在q的作用下整个换能器轴发生形变,轴的各个部位会产生应变,因此可在AB段部分贴应变片,得到该位置的应变,探究该部位应变与轴末端转角的数值关系,计算轴末端的转角 [8] 。换能器轴的具体参数如表1所示。

由平衡方程 和

和 ,求得

,求得

(1)

(1)

(2)

(2)

以A为原点建立坐标系,可分别求出剪力 和弯矩M与距离X的方程

和弯矩M与距离X的方程

在AB段中,

(3)

(3)

(4)

(4)

1:底座;2:闸阀;3:修配箱;4:轴承;5:竖杆架

1:底座;2:闸阀;3:修配箱;4:轴承;5:竖杆架

Figure 1. Lifting device

图1. 升降装置

Figure 2. Mechanical modal of transducer axis

图2. 换能器轴力学模型

Table 1. Parameters of transducer axis

表1. 换能器轴参数

在BC段中,

(5)

(5)

(6)

(6)

弯曲变形中,挠曲线的微分方程为

(7)

(7)

式中, ——弹性模量,单位Pa;

——弹性模量,单位Pa;

——横截面对中性轴的惯性矩。

——横截面对中性轴的惯性矩。

换能器轴的转角和挠度的关系为

(8)

(8)

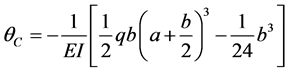

将式(4) (6) (7)代入(8)式,并且根据连续性条件和边界条件,最终可得轴BC段的转角方程

(9)

(9)

当 时,即为轴的最大转角

时,即为轴的最大转角

(10)

(10)

化简得

(11)

(11)

研究换能器轴的小变形,轴变形在弹性限度内,满足胡克定律 。换能器轴横力弯曲条件下,应力计算公式为

。换能器轴横力弯曲条件下,应力计算公式为

(12)

(12)

式中, ——抗弯截面系数

——抗弯截面系数

联立(4) (10) (11) (12)式可得出换能器轴AB部分同一界面上的最大应变与轴末端转角之间的关系为

(13)

(13)

(14)

(14)

(15)

(15)

式中, ——换能器轴外径

——换能器轴外径

——换能器轴内径

——换能器轴内径

——

——

将式(14) (15)代入式(13),得

(16)

(16)

式(14)中, 是一个无穷小量,因此可近似等于零,那么式(16)可等效成

是一个无穷小量,因此可近似等于零,那么式(16)可等效成

(17)

(17)

将表1中换能器轴参数代入式(17),得

(18)

(18)

由式(18)可知,当 一定时,转角和

一定时,转角和 处换能器轴的应变成正比例关系,通过测量

处换能器轴的应变成正比例关系,通过测量 处换能器轴的最大应变,即可求出换能器轴末端的转角。

处换能器轴的最大应变,即可求出换能器轴末端的转角。

3. 应变测试实验

3.1. 陆上实验

装置海上工作之前需进行陆上实验,陆上测试实验可验证应变–转角测试方法的可靠性,测试时,在底面固定两个支架,一个用于安装整个换能器总成,另一个用于给装置配重 [9] [10] ,测试简图如图3所示 [11] 。

SA-JTYB01A应力应变测试分析系统可对换能器轴的应变进行采集,该装置有十个测试通道,也可扩展到上千通道,能同时进行多点测试,通道之间互不干扰,系统精度可达到 ,采样频率最高可达10 Hz,最终能采集到应变幅值随时间变化的曲线。

,采样频率最高可达10 Hz,最终能采集到应变幅值随时间变化的曲线。

轴的末端同时固定DTS800高精度双轴数显倾角仪,最高精度可达0.002度,通过双轴数显倾角仪采集轴末端的转角数据,最后将该数据与计算得到的数据进行对比分析,研究应变测试方法的可靠性。

由式(18)可知, 越小,轴应变就越明显,因此需要确定应变片粘贴位置x,整个换能器升降装置中,底座、闸阀、修配箱和轴承安装在图2中的AB段上,因此换能器轴上可用来贴片的位置X的取值范围是:

越小,轴应变就越明显,因此需要确定应变片粘贴位置x,整个换能器升降装置中,底座、闸阀、修配箱和轴承安装在图2中的AB段上,因此换能器轴上可用来贴片的位置X的取值范围是: 。

。

装置采用 桥二线制接入方式,应变电阻120 Ω,相比其他应变片接入方式,单臂电桥测量方法避免了电源电压波动的影响,精度高,测量可靠。考虑贴片便利和应变明显两个因素,选取

桥二线制接入方式,应变电阻120 Ω,相比其他应变片接入方式,单臂电桥测量方法避免了电源电压波动的影响,精度高,测量可靠。考虑贴片便利和应变明显两个因素,选取 大小为200,沿轴一周贴8片应变片,分别采集径向不同部位的应变,贴片方式如图4所示。

大小为200,沿轴一周贴8片应变片,分别采集径向不同部位的应变,贴片方式如图4所示。

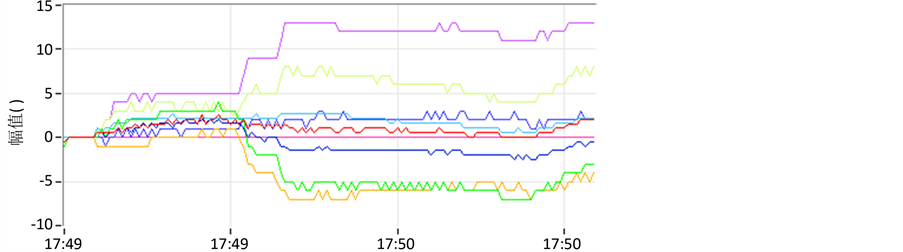

根据配重载荷的不同将试验分成四组,试验中配重分别为50 kg、100 kg、200 kg、400 kg,每加载一次配重分别记录应变仪显示八通道应变幅值随时间变化的曲线(如图5所示为配重载荷为50 kg时八通道的采集曲线),然后卸掉载荷,20分钟后再进行一下组实验。

Figure 3. The test diagram

图3. 测试简图

Figure 4. Strain gauge paste diagram

图4. 应变片粘贴简图

Figure 5. 50 kg load strain acquisition figure

图5. 50 kg载荷应变采集图

不同应变片通道显示结果大小不同,而且有正负之分。分析认为:应变片的粘贴位置不同,与轴的受力方向有一定的夹角,夹角越大,测量得到的数值就越低,导致八通道数值上的不同;应变片粘贴在换能器轴周围,受拉力作用产生正应变,受压力左右产生负应变,因此有正负之分。幅值最大的曲线更接近于轴的最大应变,因此选择幅值最大的通道进行分析并选取其中最大应变数值进行极限运算可得到同等受力条件下轴的极值应变,这样可保证测量精度。每个通道的幅值也会随时间变化产生一定的浮动,主要是由于轴变形过程中自身会产生振动,导致轴的应变产生变化。

3.2. 结果分析

根据不同载荷作用下的应变–时间曲线,选取同一外载荷下幅值最大的数据,然后选取该通道数据极值计算该载荷下的极限应变;根据式(18),可由极限应变计算得到该应变下的理论转角,最后和双轴数显仪显示的实际转角进行对比分析。

不同载荷下的换能器轴的实际转角和理论转角与相应应变极值的关系如图6所示。

由曲线可知,当应变小于85 με时,理论转角和实际转角都小于0.02˚,并且两者之间偏差较小;当应变大于85 με时,理论转角和实际转角增大趋势明显,并且两者之间的差值增大。随着应变的增大,理论转角和实际转角也随之增大,并且理论转角总是小于实际转角,原因如下:a) 双轴数显仪在轴底部的安装位置误差对测量小转角的误差影响较大;b) 轴在海水中所受的力的形式接近均布载荷,然而试验过程中无法保证载荷均匀分布在轴的受力部分导致轴的受力形式近似集中载荷;理论转角主要受横力弯曲正应变理论计算得到,实际工作中,轴受力不仅产生正应变还会产生剪应变,从而导致理论数值比实际数值小。

相对误差可以衡量测量的准确程度和变化趋势,相对误差的计算公式如下:

(19)

(19)

根据式(19)可以的到相对误差和应变的关系曲线,如图7所示。

分析图7可知,相对误差随应变增大而减小,当应变较小时,相对误差很大;应变大于85 με时,相对误差明显减小,表明换能器轴在相对恶劣的工作环境中,应变–转角测量方法依然能保证测量的准确性和可靠性。

综合图6与图7,当换能器轴外载荷比较小时,虽然相对误差比较大,但是实际测量值接近真实值,当外载荷增大时,测量值较真实值偏差较大,但是测量的准确度有了很大提高。由此得出:应变–转角测量方法可以预测换能器轴的工作状况,对换能器测量精度的准确性提供一定的判断依据。

换能器轴在工作过程中,要求轴末端的转角小于等于0.1度才能满足测量精度的要求,通过式(18)可以求出0.2 m应变片位置处,轴的极限应变 的大小为1203 με,当应变仪数值超过该应变时,应停止

的大小为1203 με,当应变仪数值超过该应变时,应停止

Figure 6. Strain-corner relations

图6. 应变–转角关系

Figure 7. The relative error and the strain relations

图7. 相对误差与应变关系

换能器的工作,将其收回舱中,等外界环境满足时再进行测量,能有效提高测量精度。

4. 结论

应变–转角测试原理实现了换能器轴末端转角的实时测量,并且通过实验验证了该方法的可靠性:当应变值大于85 με时,测量的相对误差在40%以下,并且随着应变值的减小,相对误差逐渐减小。应变–转角测试方法不仅可以根据换能器轴上端部位的应变求得末端的最大转角,而且还能根据轴的应变了解轴的动态工作状况,并根据轴的极限应变判断轴的合适工作时间和位置,这样不仅大大提高了轴的工作效率,减少了不必要的工作时间,提高了换能器轴的寿命,而且提高了换能器的测量精度。

基金项目

山东省教育厅科技发展计划(J13LD12);烟台大学研究生科技创新基金(01059)资助。

文章引用

丁兆露,柴永生,姜曼,周京,牟玲龙,岳艳丽. 超短基线换能器轴转角动态测量方法研究

Dynamic Measurement Research of Ultra-Short Baseline Transducer Axis Rotation Angle[J]. 机械工程与技术, 2017, 06(01): 17-24. http://dx.doi.org/10.12677/MET.2017.61003

参考文献 (References)

- 1. Qin, H.L. and Chen, W.T. (2013) Application of the Constrained Moving Horizon Estimation Method for the Ultra-Short Baseline Attitude Determination. Acta Geod Geophys, 48, 27-38. https://doi.org/10.1007/s40328-012-0004-2

- 2. Surveyor, D.M., Giovanni-Surveyor, M.L.S. and Spadaro, M. (2013) Underwater Acoustic Positioning System.

- 3. 喻敏. 长程超短基线定位系统研制[D]: [博士学位论文]. 哈尔滨: 哈尔滨工程大学, 2006.

- 4. 喻敏, 惠俊英, 冯海泓, 等. 超短基线系统定位精度改进方法[J]. 海洋工程, 2006, 24(1): 86-91.

- 5. 李想, 张殿伦, 孙大军, 等. 高精度超短基线定位系统的实现[J]. 计算机工程与应用, 2007, 43(24): 176-178.

- 6. 谢占魁, 谢锐. 动态应力测试实验装置的研制和实验项目的开发[J]. 实验技术与管理, 2009, 26(10): 29-31.

- 7. 侯强, 张衍涛, 刘永庆. 海洋平台现场动态应力测试[J]. 海岸工程, 2000, 16(1): 20-16.

- 8. 刘鸿文. 材料力学I [M]. 北京: 高等教育出版社, 2006.

- 9. 李中扬. 导管浆推力与支架应力相关性分析及支架动态应力测试方法研究[D]: [硕士学位论文]. 上海: 上海交通大学, 2009.

- 10. 王经聪, 季辉. 挖掘机动臂动态应力测试及优化设计[J]. 产品•技术, 2012.

- 11. 刘兆全. 超短基线升降装置设计与研究[D]: [硕士学位论文]. 烟台大学, 2013.