International Journal of Fluid Dynamics

Vol.

07

No.

01

(

2019

), Article ID:

28704

,

8

pages

10.12677/IJFD.2019.71003

Model Establishment and Computing Research of CFD in Airlift MBR

Yuwei Qin1, Chunqing Li1, Guiling Zhang1, Tao Wang2, Haitao Wang2

1School of Computer Science and Software, Tianjin Polytechnic University, Tianjin

2School of Environmental and Chemical Engineering, Tianjin Polytechnic University, Tianjin

Received: Jan. 7th, 2019; accepted: Jan. 21st, 2019; published: Jan. 29th, 2019

ABSTRACT

Membrane Bioreactor (MBR) is a waste-water treatment and recovery technology that combines biodegradation with efficient membrane separation technology. In actual production process, membrane fouling will cause membrane permeability and separable irreversible changes. In this paper, the calculation model of liquid flow in airlift MBR aeration process is constructed by Computational Fluid Dynamics. After testing, the model results in convergence. Then this model was used to study the effect of the baffle of airlifted MBR on the liquid and membrane shear force in the membrane module. The flow diagram and the shear force cloud diagram of the two different membrane module configurations of the standard MBR and the airlift MBR were calculated by FLUENT software. It was found that the baffle of airlift MBR has accelerated liquid circulation and improved average shear of the membrane surface. The baffle of the airlift MBR causes the liquid in the membrane module to circulate around the membrane module, and the circulating liquid not only increases the flow rate of the liquid in the membrane module, but also forms a large radius vortex zone on both sides of the membrane module. The average shear force in each area of the membrane surface is significantly improved. This makes the airlift MBR have advantages that are not available in the standard MBR in mitigating membrane fouling and improving aeration efficiency.

Keywords:Membrane Fouling, Airlift MBR, CFD, Shear Force

CFD在气升式MBR中的模型建立及计算研究

秦煜炜1,李春青1,张桂玲1,王 韬2,王海涛2

1天津工业大学计算机科学与软件学院,天津

2天津工业大学环境与化学工程学院,天津

收稿日期:2019年1月7日;录用日期:2019年1月21日;发布日期:2019年1月29日

摘 要

膜生物反应器(Membrane Bioreactor, MBR)是一种将生物降解与膜的高效分离技术相结合的污水处理与回收技术,在实际的生产过程中,膜污染会造成膜的透过性与分离性不可逆的变化。本文用CFD构建了气升式MBR曝气过程中液体流动的计算模型,经检验该模型计算结果收敛,然后用此模型研究了气升式MBR的挡板对膜组件内液体以及膜表面剪切力的影响。通过FLUENT软件计算出无挡板MBR和气升式MBR两种不同膜组件构型的液体流线图以及剪切力云图,对比发现气升式MBR的挡板具有加速液体循环和提高膜表面平均剪切力的作用,气升式MBR的挡板使得膜组件中的液体围绕着挡板循环流动,循环流动的液体不仅提高了膜组件内液体的流速,而且能够在膜组件的两侧形成大半径的涡旋区,使膜表面各个区域的平均剪切力都有了显著提升。这使得气升式MBR在减缓膜污染和提高曝气效率方面都有着无挡板MBR所不具备的优势。

关键词 :膜污染,气升式MBR,计算流体力学,剪切力

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

虽然MBR是一种新型高效的水处理技术,但是也存在着膜表面容易沉积附着层,膜孔内吸附、沉淀粒径小于或者等于膜孔的粒子,从而造成膜孔径变小或堵塞,导致膜通量不可逆下降的现象 [1] 。目前污水处理厂通常采取高能耗的膜池曝气方式减缓MBR的膜污染,为了减缓膜污染以及降低运行能耗,研究人员提出在反应器中布置挡板,将膜池分隔成升流区(挡板与膜组件之间的区域)和降流区(挡板之外的区域),形成气升式MBR [2] 。本文运用CFD建立模型对气升式MBR内液体流场的状态进行模拟,计算、研究了增加挡板是如何加强膜组件内液体流速以及提高气升式MBR平均剪切力。同时研究了气升式MBR在膜污染治理方面的优势,其能够改善标准无挡板MBR中膜组件的底部和边缘区域的剪切力弱的情况,并且从整体上提高气升式MBR膜组件的平均剪切力。

2. 研究对象与方法

2.1. 气升式MBR

气升式MBR (如图1所示)是在膜组件的周围增加挡板,使得膜生物反应器形成升流区和降流区。当系统运行时,曝气口(将穿孔曝气管简化为面曝气 [3] )产生大量的气泡,在气泡上升力的作用下,液体从挡板与膜组器之间的升流区快速上升,当液体运动至顶部时会沿着降流区下降,从而使得液体在反应器中循环流动,最终在膜丝表面形成均匀的错流剪切,良好的错流又能够减缓膜污染速率 [4] 。

2.2. CFD在MBR中的应用

计算流体力学(CFD, Computational fluid dynamics)是建立在理论流体力学基础之上,其将连续的流体计算域划分成离散的网格,为方程的求解提供计算节点。通过给定的边界条件以及初始值,由计算机迭代计算出整个计算域网格节点上的流场信息,并提供在常规实验中无法获得的完整的流场信息 [5] 。因其具有常规实验无可比拟的优势,使得CFD模拟技术在MBR中的应用得到快速发展。本文利用CFD作为工具模拟气升式MBR的液体流动,为气升式MBR用于实际污水处理提供理论依据。其主要的步骤为利用前处理器ICEM CFD 16.0创建气升式MBR的几何模型并划分网格,然后利用Fluent求解器计算模型,最后利用CFD-Post 16.0后处理器将计算结果以图像的方式呈现出来。

Figure 1. Airlift MBR geometry

图1. 气升式MBR几何构型

3. 构建模型与网格划分

3.1. 几何建模

利用Fluent前处理软件进行几何模型的建立,如下图所示,其中标准无挡板MBR膜池的尺寸为400 × 500 × 200 mm3 (如图2所示),气升式MBR挡板之间的距离为100 mm,即比标准无挡板MBR额外增加了一个降流区(如图3所示)。

Figure 2. Standard MBR geometry

图2. 标准无挡板MBR几何构型

Figure 3. Airlift MBR geometry

图3. 气升式MBR几何构型

3.2. 网格划分以及边界条件

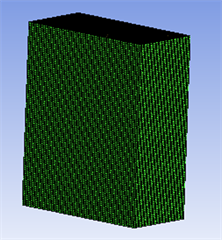

采用ICEM CFD 16.0软件进行划分网格以及指定边界。其中划分网格是最主要的功能,网格划分分为两大类,其中一类为结构化网格划分,具有良好的正交性,网格往往是成行成列的分布,并且生成的网格质量较高;另一类则为非结构化网格划分,划分结果有二维空间里的三角形和三维空间里的四面体,其生成的网格质量相对较低。本文中标准无挡板MBR以及气升式MBR都采用结构化网格划分(如图4和图5所示) [6] 。

Figure 4. Standard baffle-free MBR meshing

图4. 标准无挡板MBR网格划分

Figure 5. Airlift MBR meshing

图5. 气升式MBR网格划分

检查网格质量是划分网格中最重要的一个步骤,合理的划分网格是计算流体力学分析计算的首要条件,在对气升式MBR网格划分完成后,为了保证网格质量不影响最终的计算结果,需要对生成的网格进行质量检测,如图6所示,网格总数为60多万个,网格扭曲度整体小于0.9。

Figure 6. Grid quality test report

图6. 网格质量检测报告图

3.3. Fluent求解器计算

将上述划分的网格(mesh文件)导入Fluent 16.0中,利用check功能检测网格模型,为保证计算结果的准确性,网格最小体积必须为正值,如图7所示。

Figure 7. Grid quality check results

图7. 网格质量检查结果

在对网格进行质量检查完成之后,需对求解器参数做以下设定:

1) General树节点选择使用压力基求解器。

2) model树节点选择层流模型。

3) 在materials节点里选择水作为流体材料。

4) 在boundary condition树节点里设置质量流量入口边界作为入口边界条件,自由流出边界作为出口边界。

5) MBR两侧壁面设置为无滑移壁面,挡板设置为无厚度壁面。

在Fluent求解器中有4种不同的求解算法即SIMPLE、SIMLEC、PISO和Coupled,文中考虑到压力稳态,所以采用SIMPLE算法,动量方程选择二阶迎风格式 [7] 。将迭代次数设置为200次并开始计算,当迭代到30次时,计算机显示计算结果收敛,如图8和图9所示。

4. 模拟结果分析

4.1. 流场内液相流速模拟

将Fluent求解器的计算结果导入到Fluent后处理软件CFD-Post 16.0中,然后建立液体流线图。通过对膜组件内液体的流速分布图的观察,如图10(A)所示,发现在膜池底部,液体在气泡上升力的推动作用下均速上升,并且均匀稳定的分布在膜组件周围,而标准无挡板MBR反应器中液体流动比较紊乱,在与膜组件水平的X轴面上流体受到表面张力,压力还有重力的共同作用下,呈现出收缩的趋势 [8] ,如图10(B)所示。气升式MBR中液体在经过膜组器的顶部后,大部分的气体回流,导致膜池中的流体向下运动,并在膜组件的两侧形成大半径的涡旋区。最终在气升式MBR的膜池中形成较为均匀的错流剪切,得以对膜丝表面进行程度较高的冲刷,扼制了膜污染的发生的速度。

Figure 8. Residual plot

图8. 残差曲线图

Figure 9. Iterative convergence graph

图9. 迭代收敛图

Figure 10. Liquid flow rate profile

图10. 液体流速分布图

4.2. 膜表面剪切力模拟结果

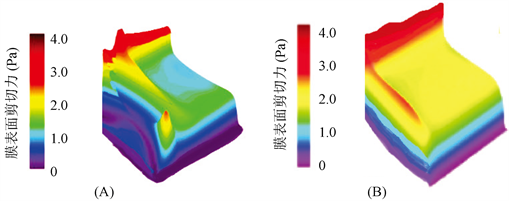

在标准无挡板MBR中,如图11(A)图所示,在膜组件的底部和膜组件的边缘存在着大量接近0 Pa的剪切力区,膜中心区域的剪切力为1.2 Pa左右,其它区域受到的平均剪切力约在0.9 Pa。对比以下两个剪切力云图可以看出,气升式MBR膜组件中心受到的剪切约为2.1 Pa,相对于标准无挡板MBR大约提升了67%,如图11(B)所示。

Figure 11. Airlift MBR film surface shear force distribution cloud

图11. 气升式MBR膜表面剪切力分布云图

气升式MBR相比较标准无挡板MBR剪切力的结果显示,如表1所示,膜组件各个区域的平均剪切力都有着大幅的提升。其中膜组件边缘区域剪切力大约提高了77%,也是整个膜组件提升幅度最大的区域,膜组件中心区域也由标准无挡板MBR的1.2 Pa提升到了2.1 Pa,气升式膜组件的剪切力最小区域也提高到了0.5 Pa,剪切力最大区域也提升了大约50%。通过对比可以发现,气升式MBR各个区域的表面剪切力都有着不同程度的提高,较高的剪切力更加有利于对膜丝表面进行振荡冲刷,从而减缓膜表面的污染,提高曝气效率 [9] 。

Table 1. Comparison of CFD numerical simulation of standard baffle-free MBR and airlift MBR shear force

表1. 标准无挡板MBR与气升式MBR剪切力的CFD数值模拟比较

5. 总结

本文主要以气升式MBR为研究对象,用CFD模拟其膜组件内液体流态以及膜丝表面剪切力。首先利用Fluent前处理器构建气升式MBR的几何模型,并对其进行网格划分,网格扭曲度整体小于0.9,然后是设置Fluent求解器的参数并计算模型,计算结果显示收敛,最后利用Fluent后处理器将计算结果以图像的方式呈现出来。主要研究了气升式MBR的挡板对于膜池中液体流速的影响,以及对膜丝表面平均剪切力的改变,通过观察气升式MBR的液体流线图以及膜表面剪切力分布云图,得到在气泡的上升作用力下,液体能够环绕着膜组件进行循环流动,循环流动的液体能够改善标准无挡板MBR中液体流动紊乱的现象,并且能对气升式MBR的膜组件进行良好的振荡冲刷。同时也能够改善标准无挡板MBR中膜组件的底部和边缘区域的剪切力弱的情况,并且从整体上提高气升式MBR膜组件的平均剪切力,以上模拟研究结果表明气升式MBR在减少膜污染以及降低能耗提高曝气效率方面有着一定的应用价值。

基金项目

国家自然科学基金项目(51378350);国家自然科学基金青年科学基金资助项目(50808130);国家自然科学基金青年科学基金项目(21506159)。

文章引用

秦煜炜,李春青,张桂玲,王 韬,王海涛. CFD在气升式MBR中的模型建立及计算研究

Model Establishment and Computing Research of CFD in Airlift MBR[J]. 流体动力学, 2019, 07(01): 23-30. https://doi.org/10.12677/IJFD.2019.71003

参考文献

- 1. 毋海燕. 膜生物反应器中膜污染问题的研究新进展[J]. 城市道桥与防洪, 2018(8): 169-172+19-20.

- 2. 张晴, 樊耀波, 魏源送, 郁达伟, 徐荣乐. 气升循环分体式MBR的CFD模拟及优化[J]. 膜科学与技术, 2013, 33(4): 107-119.

- 3. 魏鹏, 姚萌, 张凯松. 曝气方式对MBR平板膜组件流体力学特征的影响[J]. 中国环境科学, 2011, 31(1): 38-43.

- 4. 吴云, 郭幸斐, 张宏伟, 韩少勋, 刘恩华. 气液两相流对气升式管式MBR膜污染的影响[J]. 中国给水排水, 2013, 29(9): 120-124.

- 5. 于艳, 樊耀波, 徐国良, 王琦, 杨文静. 计算流体力学在膜技术及膜生物反应器研究中的应用[J]. 膜科学与技术, 2011, 31(1): 105-112.

- 6. 李勇, 刘志友, 安亦然. 介绍计算流体力学通用软件——Fluent [J]. 水动力学研究与进展(A辑), 2001, 16(2): 254-258.

- 7. 柳蒙蒙, 陈梅雪, 杨敏, 郁达伟, 郑嘉熹, 魏源送, 冀春苗, 王晓爽, 常江. 基于CFD的大型膜生物反应器的设计及运行优化[J]. 环境工程学报, 2018, 12(2): 552-558.

- 8. 李波, 王保国. 气泡循环流动型膜生物反应器流体力学特性研究[J]. 高校化学工程学报, 2006, 20(6): 869-874.

- 9. 李亮, 张志鹏, 印显东. MBR在污水处理与回用工艺中的应用[J]. 环境与发展, 2018, 30(7): 59+61.