Journal of Oil and Gas Technology

Vol.41 No.02(2019), Article ID:30448,6

pages

10.12677/JOGT.2019.412018

Application of Several Auxiliary Tools in the Construction of Pipeline Automatic Welding

Guohan Sun1, Fengdong Diao1, Qian Zhang2, Zhiyong Niu3

1China Petroleum Pipeline Engineering Co. Ltd. International, Langfang Hebei

2China Petroleum Pipeline Research Institute Co. Ltd., Langfang Hebei

3No. 4 Branch Company of China Petroleum Pipeline Engineering Co. Ltd., Langfang Hebei

Received: Oct. 20th, 2018; accepted: Dec. 29th, 2018; published: Apr. 15th, 2019

ABSTRACT

This paper introduced the application and its effect of the three kinds of auxiliary tools, such as local deformation detection rule, internal wind deflector and rail clamp corrector for pipeline automatic welding in construction. Through the on-site verification of the pilot section of China-Russia eastern oil and gas pipelines, the local deformation of steel pipeline could be quickly detected by a single person with deformation detection rule for effectively reducing the idling work in pipe pair welding for pipeline deformation, and the roots welding stability and quality can be effectively controlled by using internal wind deflector for reducing the defects in welding. The installation time of the single guide rail can be saved for 2 - 4 minutes by using the rail clamp corrector. These tools have the advantages of simple and reasonable structural design, and convenient operation, which can promote the pipe automatic welding effectively.

Keywords:Auxiliary Tool, Internal Wind Deflector, Rail Clamp Corrector, Long-distance Oil and Gas Pipeline, Automatic Welding

几种辅助工具在油气管道自动焊施工中的 应用

孙国瀚1,刁凤东1,张 倩2,牛志勇3

1中国石油管道局工程有限公司国际事业部,河北 廊坊

2中国石油天然气管道科学研究院有限公司,河北 廊坊

3中国石油管道局工程有限公司第四分公司,河北 廊坊

作者简介:孙国瀚(1988-),男,工程师,现主要从事油气管道建设方面的研究工作。

收稿日期:2018年10月20日;录用日期:2018年12月29日;发布日期:2019年4月15日

摘 要

介绍了钢管局部变形检测尺、内防风清扫器以及轨道装夹校正器3种辅助工具在自动焊施工中的应用和效果。通过中俄东线天然气管道工程试验段一期的现场验证,利用钢管局部变形检测尺,可由单人快速完成管口变形量检测,避免因变形造成管道组对等环节的停窝工;利用内防风清扫器,可有效保障内根焊稳定,降低焊接缺陷;利用轨道装夹校正器,单次导向轨道安装时间可节约2~4 min。3种辅助工具结构合理、使用简便,能够促进自动焊施工的有效进行。

关键词 :变形检测尺,内防风清扫器,轨道装夹校正器,长输油气管道,自动焊施工

Copyright © 2019 by author(s), Yangtze University and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着国家能源战略的快速实施以及天然气用量的不断增大,当前油气长输管道施工已步入了大口径、大壁厚、高钢级、高压力的发展阶段,管道全位置自动焊技术以其稳定的焊接性能和高效的施工效率,已成为市场主流 [1] [2] [3] 。

在西部管道全尺寸爆破试验以及中俄东线天然气管道工程试验段一期的自动焊施工过程中,发现钢管因管径大(1422 mm)和自重大,在倒运过程中局部易变形而难以有效完成变形量检测;内焊机作业产生的粉尘未得到及时清理而影响后续检测工作和内焊施工质量;管道自动焊外焊机轨道装夹效率低、精度不高、焊接准备时间等问题,影响了工程的进度和质量。针对上述问题,结合现场直径1422 mm管道的施工实际,分别设计制作了钢管局部变形检测尺、内防风清扫器以及自动焊轨道装夹校正器,用于改善施工。

2. 自动焊辅助工具介绍

2.1. 钢管局部变形检测尺

2.1.1. 结构示意

钢管局部变形检测尺由内检测尺、外检测尺以及塞尺组成(图1),其中内检测尺弧度由钢管外径和壁厚决定,外检测尺弧度由钢管外径决定,塞尺由高强钢制成,变形量检测范围为0.5~5.5 mm。内检测尺、外检测尺的弧顶可配备拆卸式磁吸,满足单人检测、计量同步进行。

Figure 1. The structural diagram of rule for checking the local deformation of pipeline

图1. 钢管局部变形检测尺结构示意图

2.1.2. 安装使用方法

由1名测量人员持内检测尺、外检测尺以及塞尺,可独立进行直径1422 mm钢管管口局部变形的测量与记录。测量管道内变形时,利用内检测尺在内壁环绕测量,如检测尺与内壁紧密贴合,无法插入塞尺,则管道无变形,如检测尺与内壁局部产生间隙,通过塞尺插入量的读数可得出管道局部变形量的大小;测量管道外变形时,方法与内检测类似,通过外检测尺与外壁的贴合度来确定管道局部的变形量。

2.1.3. 功能效果

油气管道施工中,由于钢管口径大、重量沉,在运输、卸布管等环节容易发生碰撞、挤压,产生钢管局部特别是管口的变形问题,影响施工质量和施工效率。通过钢管局部变形检测尺,1名质检人员便可独立对管口局部的变形情况进行提前有效测量,为钢管组对和自动焊接排除质量隐患,避免不必要的停窝工。

2.2. 内防风清扫器

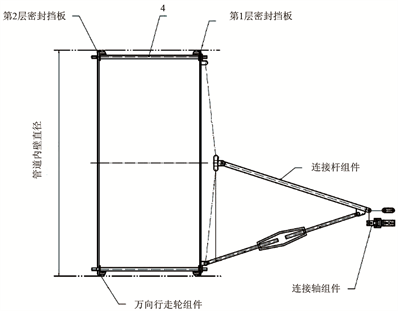

2.2.1. 结构示意

内防风清扫器主要由连接杆组件和密封挡板组成(图2)。其中连接杆组件包括连接轴、长拉杆、正反螺杆、中心座、连接杆等配件,将密封挡板与内焊机尾部的储气罐端部连接;密封挡板主要由2组与管道内径相同的圆形封堵固定圈构成,通过连接螺杆和螺栓将固定圈、封堵毡布(帆布)连接,封堵固定圈上安装万向行走轮,便于密封挡板随内焊机前后移动,通过内圈帆布进行防风,通过外圈毡布进行移动清扫。

2.2.2. 安装使用方法

现场自动焊施工前,先完成内防风清扫器的组装,随后将密封挡板沿管道内壁放入管内,通过连接杆,将密封挡板和内焊机尾部的储气罐端部活性连接。自动焊接施工中,防风清扫器随内焊机在管内移动,通过2组封堵固定圈固定的2层帆布可保证内焊机不受管道内空气流动干扰,同时固定圈外延的2层耐高温毡布可对管道内的焊渣、粉尘进行清扫。

Figure 2. The schematic diagram of internal wind deflector’s structure

图2. 内防风清扫器结构示意图

2.2.3. 功能效果

内防风清扫器结构合理、拆装简便,通过该工具可对管道进行及时有效的防风封堵,解决管内流动空气对内焊机的干扰,避免因尾端进出造成的停窝工,从而保证内根焊稳定性,降低焊缝缺陷率,提高施工效率。通过对管道内焊渣、粉尘的清扫,避免其对检测工作的干扰,可有效减少后期清管施工压力。

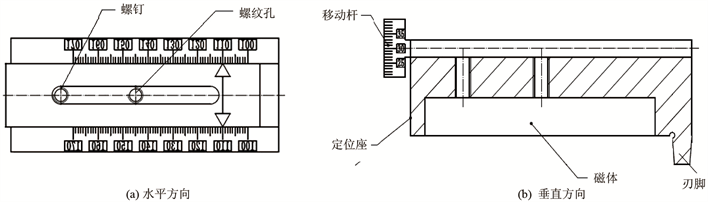

2.3. 轨道装夹校正器

2.3.1. 结构示意

轨道装夹校正器主要由定位座、移动杆、磁铁3部分构成,其中移动杆可在定位座上方的滑道里水平移动。定位座水平面和移动杆端部印有刻度值,用于水平和垂直方向的定位(图3)。

Figure 3. The schematic diagram of rail clamp corrector

图3. 轨道装夹校正器示意图

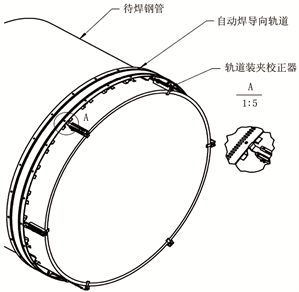

2.3.2. 安装使用方法

自动焊施工时,焊接人员可利用6台(数量可调整)轨道装夹校正器,在管口0、2、4、6、8、10点位(或其他对称位置)完成安装定位,定位安装(图4)操作步骤为:①通过定位座下方的磁体和旁边的刃脚,将校正器与管道管口外壁磁性相连;②参照定位座的刻度值调节移动杆,完成钢管管口与自动焊轨道之间的水平距离定位;③安装自动焊导向轨道,确保轨道与移动杆端部紧密贴合;④参照移动杆端部的垂直刻度,校核轨道高度,确保一致;⑤自动焊设备安装。

Figure 4. The schematic diagram of location and installation of rail clamp corrector

图4. 轨道装夹校正器定位安装示意图

2.3.3. 功能效果

轨道装夹校正器体积小、携带方便,通过推广使用,焊接人员可以准确完成导向轨道定位,减少焊接过程中因轨道安装不正而导致的反复调整,降低焊接缺陷的出现率,减少返修、割口等不必要投入。此外,通过轨道装夹校正器可以快捷完成导向轨道安装,提高焊接施工的整体效率,为施工单位降低人机成本。

3. 工程应用情况

根据国家能源战略的总体规划,中俄东线天然气管道工程于2015年开工建设,是目前口径最大、压力最高的长距离天然气输送管道项目,对提升清洁能源供应量、改善大气环境等方面将产生深远影响。率先开工的试验段一期全长约6.955 km、管径1422 mm、壁厚21.4 mm、设计压力12 MPa,线路位于黑龙江五大连池市境内,地势平坦开阔,其中管道全位置自动焊为重要试验环节,在极寒环境下完成了500余道焊口施工。

直径1422 mm管道外径周长近4.5 m,单管重量约9 t,较以往中小口径管道而言,施工难度、资源投入、安全质量管控等方面都有了质的区别。针对实际情况,经现场验证,利用钢管局部变形检测尺,可由单人快速完成管口变形量检测,避免因变形造成管道组对等环节的停窝工;利用内防风清扫器,可有效保障内根焊稳定,降低焊接缺陷;利用轨道装夹校正器,单次导向轨道安装时间可节约2~4 min。几种自动焊辅助工具得到了中俄东线天然气管道工程试验段一期技术和操作人员的高度认可,现已推广至中俄东线天然气管道工程黑河-长岭段施工现场。

4. 结语

近几年来,管道全位置自动焊技术得到了长足的发展,多项长输油气管道项目均在线路施工中采用了自动焊技术,有效保障了环焊缝焊接头强度,为后期运营打好了质量基础。随着自动焊技术的不断推广,钢管局部变形检测尺、内防风清扫器和轨道装夹校正器将得到充分使用,在管道施工中发挥更大的作用。

基金项目

中国石油天然气集团公司工程建设分公司科技项目(2016GJTC-01-02)。

参考文献

[1] 隋永莉, 郭锐, 张继成. 管道环焊缝半自动焊与自动焊技术对比分析[J]. 焊管, 2013, 36(9): 38-47.

[2] 邹泽平. 管道全位置自动焊在长输管道施工中的应用[J]. 化工建设工程, 2002, 24(5): 39-41.

[3] 隋永莉, 吴宏. 我国长输油气管道自动焊技术应用现状及展望[J]. 油气储运, 2014, 33(9): 913-921.

[编辑] 孙巍