Modeling and Simulation

Vol.

11

No.

03

(

2022

), Article ID:

51686

,

9

pages

10.12677/MOS.2022.113076

基于条件算法的飞机起落架扭力臂的拓扑优化

丁超杰

上海理工大学机械工程学院,上海

收稿日期:2022年3月23日;录用日期:2022年5月18日;发布日期:2022年5月25日

摘要

飞机起落架扭力臂结构在满足基本结构强度的前提下,应尽量实现轻量化。本文采用Abaqus/CAE中的优化模块对起落架的扭力臂进行拓扑优化,以应变能最大值最小化为控制变量,体积减小为目标,基于条件算法建立优化任务,最终优化后的拓扑结构体积下降49.25%,实现了轻量化的设计需求,为起落架的优化分析提供参考和指导。

关键词

飞机起落架,Abaqus/CAE,拓扑优化,条件算法,轻量化

Topology Optimization of Torsion Arm of Aircraft Landing Gear Based on Conditional Algorithm

Chaojie Ding

School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai

Received: Mar. 23rd, 2022; accepted: May 18th, 2022; published: May 25th, 2022

ABSTRACT

On the premise of meeting the basic structural strength, the torsion arm structure of aircraft landing gear should be lightweight as much as possible. In this paper, the optimization module in ABAQUS/CAE is used to optimize the topology of the torsion arm of the landing gear. Taking the minimization of the maximum strain energy as the control variable and the volume reduction as the goal, the optimization task is established based on the conditional algorithm. Finally, the volume of the optimized topology is reduced by 49.25%, which realizes the lightweight design requirements and provides reference and guidance for the optimization analysis of the landing gear.

Keywords:Aircraft Landing Gear, Abaqus/CAE, Topology Optimization, Conditional Algorithm, Lightweight

Copyright © 2022 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

飞机起落架扭力臂就是飞机在地面停放、滑行、起飞着陆滑跑时用于支撑飞机重力,承受相应载荷的装置 [1],其性能好坏将直接影响旅客的飞行安全。因此在起落架扭力臂的结构设计中,在满足基本结构强度的前提下,应尽可能朝轻量化方向发展。然而,选择去除结构体中的什么部分并不是一件容易的事情。以往的方法往往采用耗时且代价昂贵的实物测试方法,但就结果而言,费时费力且通常无法获得实质性进展。本文利用虚拟仿真技术来对其进行拓扑优化,在满足轻量化设计需求的同时,缩短轻量化生产中的设计时间。

拓扑优化是一种根据给定的负载情况、约束条件和性能指标,在目标区域内对所给零件进行优化的数学方法。简单来说,就是基于控制变量的(如应变能最小)的情况,去找出相应优化目标最优值(如体积)的拓扑结构。针对扭力臂的分析优化问题,许多学者已经做出了相关研究。于方圆 [2] 等利用AMESim对前起落架收放系统建模,对其放下过程系统压力及作动筒行程变化进行分析;齐浩 [3] 等以无人机半轴式主起落架和半摇臂式后起落架作为研究目标,分别建立包含模拟飞机等效气动升力造成载荷变化的阻尼及缓冲支柱摩擦力的主起落架降落震力学分析模型,建立数字化样机进行联合仿真,研究其着陆动态特性;石磊 [4] 等基于ANSYS Workbench对扭力臂进行应力应变分析,通过Matlab对重构模型的7个显著参数进行响应面建模,并用遗传算法获得其结构尺寸的优化;徐浩然 [5] 等以飞机起落架的外筒结构作为研究对象,以轻量化为目标建立拓扑优化数学模型,并在此基础上以应力最小作为优化目标,建立起自由曲面形状优化模型,获得了最优的解决方案。

本文针对飞机起落架结构,以应变能和体积为设计响应建立目标函数,考虑到工业生产中的脱模工序几何限制,利用Abaqus/CAE中的条件算法进行拓扑优化,并与优化前结构进行对比,旨在保证起落架机构刚度(即最大应变能)的同时实现轻量化的选择。

2. 拓扑优化设计

拓扑优化的目的,就是完成结构的轻量化设计。具体过程是将目标区域离散成大量的子集,并对这些子集进行应力强度分析,再按某种优化策略或准则(即目标函数和约束)从这些子集中删除部分材料,用保留下来的子集描述最优化的拓扑结构。一般通用求解过程如下图1所示。优化计算的过程主要为设计响应、给出目标函数、设置约束和几何限制、创建停止条件。本文采用最小柔度(SIMP)法建立优化模型,优化准则(OC)法进行优化计算,以此完成拓扑优化设计。

在对结构拓扑优化时,过程中应该考虑应力约束、位移约束和最小构件尺寸约朿的综合优化问题 [6],可以描述为

(1)

式中: ——拓扑优化变量; —材料的相对密度; ——目标函数; ——优化结果的最值变量; ——单元最大应力; ——许用应力; ——位移约束的上下限最值。

Figure 1. Topology optimization flow chart

图1. 拓扑优化流程图

3. 有限元模型建立

飞机起落架扭力臂主要受扭矩作用,飞机起转状态下扭力臂受扭矩最大 [7]。本文部件所用材料为40CrNi2Si2MoVA,弹性模量为199 GPa,泊松比设置为0.3。如图2所示为飞机起落架装配示意图,由以下四个部分组成:从上到下依次为上悬架、扭力臂、连接销、下悬架。

当飞机起落架工作时,上下悬架会发生相对位移(飞机降落时)或相对扭转(飞机在地面转弯时)。这两种情况都会对扭力臂产生不同的加载,因此当对扭力臂进行结构优化时,需要对这两种加载情况进行相应的设置。

Figure 2. Schematic diagram of aircraft landing gear assembly

图2. 飞机起落架装配示意图

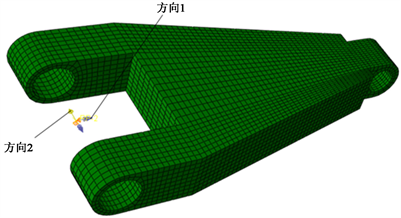

本文利用catia建立三维模型,并将图3所示的有限元模型导入装配,并在扭力臂两端各添加一个耦合接触约束,连接销部分添加刚体约束,扭力臂和连接销添加表面接触约束。

Figure 3. Finite element model

图3. 有限元模型

Figure 4. Load application and meshing

图4. 载荷施加及网格划分

载荷加载与网格划分如图4所示,加载方向1上的集中力为3.3 × 104 N,方向2上的扭矩6.3 × 104 Nm,网格方面将零件分割后使用线性、缩减积分的三维应力单元(C3D8R),划分的边种子在优化目标区域可以适当加密。当网格划分太粗糙时,会使计算的结果应力不准确从而影响优化结果,本文选择按尺寸划分,数值为5。

4. 建立拓扑优化

4.1. 建立设计响应

设计响应是为了求解优化目标而提出的参数。条件算法优化问题的原理是将模型结构最大应变能最小化。计算优化区域中每个单元的应变能并求和,以此作为评判模型结构刚度的标准,通过最小化其总和来提高模型的刚度。

本文选用应变能和体积为设计响应,选择整个模型作为优化区域。应变能本质指结构的柔度(与刚度互为倒数),即柔度越大,刚度就越小,是零件结构的柔性和刚性的度量,其线性表达式为

(2)

其中, 为位移变量; 为整体刚度矩阵。

体积是设计区域内所有单元体积之和 ,其中 为单元的体积。

4.2. 优化求解

此次拓扑优化的优化目标是在满足优化区域应变能总和最小化的前提下,实现零件轻量化,即零件体积相对初始体积下降50%,同时还应满足现实需求。因此,优化的目标函数应满足:

1) 扭力臂的刚度在优化区域中实现最大化;

2) 应变能总和在优化结果中最小;

3) 最终体积相对于初始体积下降50%;

4) 非优化区域的限制;

5) 制造工艺(即脱模方向)的限制。

采用最小柔度(SIMP)法,以应变能最小(即结构柔度)为目标函数,0.5倍优化后体积为约束条件创建数学模型。

(3)

式中, 为设计变量,本文为应变能和体积,为防止应力奇异,其最小值略大与0;N为单元总数; 、 、 分别为整体荷载矩阵、位移矩阵、整体刚度矩阵; 、 分别为单元位移矩阵、单元刚度矩阵,施加载荷及边界条件后均由Abaqus自己得出; 为体积系数,本文为0.5; 和 分别为优化后的材料体积和初始材料体积。 为惩罚因子,一般取3。

4.3. 创建约束条件

设置约束(Manufacturing Constraint)。在Name选项中选择volume,并在A fraction of the initial value选项中将约束定为0.5,即优化结果体积求解限制为初始体积的一半。

4.4. 建立几何限制

为了使优化更加贴近实际,需要建议除优化目标约束条件以外的额外约束,这部分约束条件称为几何限制。如果不对几何位置加以限制,一方面,拓扑优化结果使用常规的生产技术可能难以生产;另一方面,添加几何限制也能得到工件所需的对称性或几何尺寸的约束等。

同时,为了在优化中保持优化初衷。即通过扭力臂与连接销(两者建立了耦合接触)将载荷从扭力臂一侧传输到另一侧,需要固定载荷所施加的范围。而在建立优化任务时,选择了整个模型作为优化区域,所以本节中会对载荷加载与非加载区域建立相对应的强制约束。

4.4.1. 固定载荷区域

为了优化切合实际,需要对部件的非设计区域进行固定(冻结)限制,以保证优化后的部件符合实际工况。如图5所示,对图中高亮区域进行固定约束。

4.4.2. 分模面几何限制

分模面的选择主要便于实际生产加工,对主要优化区域定义中心平面几何限制(即分模面限制),并指定脱模区域、脱模方向和位于脱模面上的点确定如何脱模。图7中,高亮区域即为脱模面,另一半的操作与图6相同。

Figure 5. Frozen area

图5. 冻结区域

Figure 6. Limit of demoulding surface

图6. 脱模面限制

4.4.3. 对称几何限制

对称几何限制旨在简化模型的优化结果,便于优化与生产,保证起落架部件两端零部件变形大致相同。图7中,高亮部分即为对称几何限制区域。

Figure 7. Symmetrical geometric restriction region

图7. 对称几何限制区域

4.5. 停止条件

停止条件即优化分析的最大迭代次数,会在每次迭代中检查最大迭代次数是否达到或者是否收敛到了优化的结果。ATOM (拓扑优化模块)会提供整体和局部停止条件,一般局部条件很少需要用到。ATOM的默认设置如表1所示,本文采用拓扑优化自定义次数,即迭代次数10。

Table 1. Default maximum number of iterations

表1. 默认最大迭代次数

5. 拓扑优化结果分析

优化结果无法单独存在,若要在可视化模块中查看优化结果,首先需要将优化结果组合(Combine)到一个普通仿真结果中(odb),本文将其组合在对应的静力学分析结果中,同时,为了减少输出数据库文件的大小,可以只保留在第一次和最后一次迭代分析的结果。对于优化结果,只需在优化期间保留模型中的应力和位移,即场输出变量为S (应力)和U (位移)。

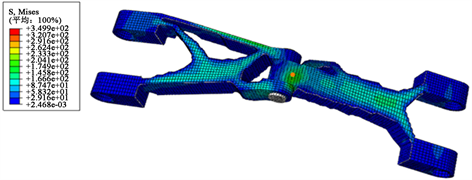

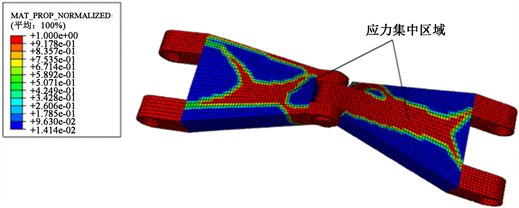

Figure 8. Stress diagram before optimization

图8. 优化前的应力云图

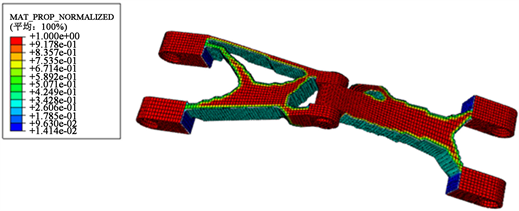

Figure 9. Optimized stress diagram

图9. 优化后的应力云图

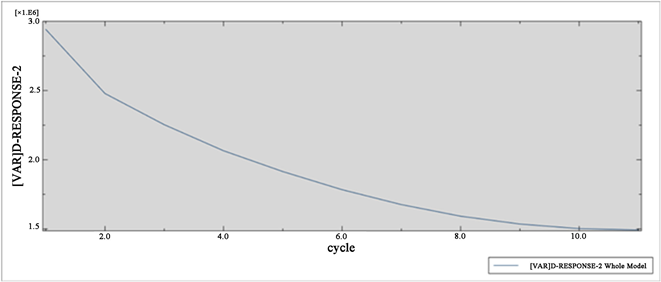

Figure 10. Volume constraint curve

图10. 体积约束曲线

Table 2. Volume optimization data

表2. 体积优化数据

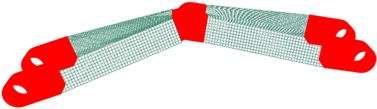

Figure 11. AVG is the optimization result at 100%

图11. AVG为100%下的优化结果

Figure 12. Relative density distribution of optimization results

图12. 优化结果的相对密度分布

由图中结果可知,优化前的应力各项数值与优化后的结果几乎无异。优化前应力最大值3.404e2 MPa,优化后应力最大值3.499e2 MPa。说明优化后在满足基本刚度的条件下,零件应力最大值只有略微提升,满足设计要求。优化前后体积的约束曲线如图10所示,体积和应变能变化数据如表2所示。图中指向曲线即为体积变化曲线,由图可知体积在10次循环中不断减少,由表中数可得最终优化体积为1.4931175e+6 mm3,较初始体积2.942207e+6 mm3下降了49.25%,应变能也有大幅减小,实现了起落架轻量化设计需求。

将结果 > 选项里的Averaging threshold调制到100%,可以观察到最终优化结果中存在中间密度元素。这种操作可以为模型边缘进行平滑运算,因此结果的查看也更直观。如图11指向部分即为相对密度集中处,即应力较大的区域。图12即为拓扑优化后的扭力臂形貌。

6. 结语

本文基于飞机起落架工作状态的载荷,对其扭力臂进行拓扑结构优化。在满足基本设计需求与制造工艺要求的情况下,总应变能下降,结构刚度提高,结构总体积较初始下降了49.25%,得到了轻量化的模型方案。因此,拓扑优化结果对飞机起落架的分析具有重要的工程价值和实际指导意义。

文章引用

丁超杰. 基于条件算法的飞机起落架扭力臂的拓扑优化

Topology Optimization of Torsion Arm of Aircraft Landing Gear Based on Conditional Algorithm[J]. 建模与仿真, 2022, 11(03): 820-828. https://doi.org/10.12677/MOS.2022.113076

参考文献

- 1. 高泽迥. 飞机设计手册(第14册) [M]. 北京: 航空工业出版社, 2002.

- 2. 于方圆, 高永, 程钊. 起落架液压收放系统建模与故障仿真[J]. 液压与气动, 2013(4): 45-48.

- 3. 齐浩, 王泽河, 朱华娟, 朱纪洪. 飞机起落架落震动力学建模及仿真分析[J]. 机床与液压, 2021, 49(8): 141-146.

- 4. 石磊, 常啸. 基于拓扑与尺寸优化的某型飞机起落架扭力臂轻量化设计[J]. 机电工程技术, 2021, 50(2): 70-75.

- 5. 徐浩然, 贺福强, 李赟, 薛亚军. 飞机起落架的拓扑与自由曲面形状优化[J]. 组合机床与自动化加工技术, 2021(4): 134-138.

- 6. 周丹发. 一种结构尺寸、形状及拓扑综合优化设计方法[D]: [硕士学位论文]. 南京: 南京航空航天大学, 2019.

- 7. 李亮. 基于ANSYS的起落架扭力臂受力分析及结构优化设计[D]: [硕士学位论文]. 南京: 南京航空航天大学, 2012.