Modeling and Simulation

Vol.

12

No.

03

(

2023

), Article ID:

65247

,

11

pages

10.12677/MOS.2023.123196

铣削残余应力对Al7075-T6合金应力 腐蚀的影响

魏雨希,江小辉,蔡岩

上海理工大学机械工程学院,上海

收稿日期:2023年3月10日;录用日期:2023年5月8日;发布日期:2023年5月15日

摘要

高性能零部件加工残余应力对其后续使用工况具有重要影响,尤其是不合理的应力分布会加剧产品的开裂或失效等缺陷。因此,针对航天零件加工需求,为保证样件厚度和观测面宽度变量一致,本文采用仿真与试验方法,对不同进给速度下铣削加工的Al7075-T6合金薄壁试件进行残余应力测量和应力腐蚀研究,探究工件表面腐蚀形貌和截面腐蚀裂纹的发展与残余应力的关系。结果表明:铣削表面和未铣削表面的连接处最先发生腐蚀破坏,随着进给速度的增加,工件表面残余拉应力增大,腐蚀坑越大,裂纹萌生速度越快,腐蚀状态越明显。当裂纹扩展深度达到残余压应力峰值处时,裂纹沿深度方向扩展速度减缓,逐渐向四周缓慢扩展。由此可知,通过合理的工艺参数优化以改善残余应力分布,能够较好的减弱由于应力引起的开裂及腐蚀等质量问题。

关键词

铣削,残余应力,Al7075-T6合金,应力腐蚀,进给速度

Effect of Milling Residual Stress on Stress Corrosion of Al7075-T6 Alloy

Yuxi Wei, Xiaohui Jiang, Yan Cai

School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai

Received: Mar. 10th, 2023; accepted: May 8th, 2023; published: May 15th, 2023

ABSTRACT

The residual stresses in the machining of high-performance parts have an important impact on their subsequent service conditions, especially the unreasonable stress distribution can aggravate the defects such as cracking or failure of the products. Therefore, in order to ensure that the thickness of the sample and the width of the observed surface are consistent, this paper uses simulation and experimental methods to measure the residual stress and stress corrosion on thin-walled Al7075-T6 alloy specimens milled at different feed rates to investigate the relationship between the corrosion pattern of the workpiece surface and the development of corrosion cracks in the cross-section and residual stress. The results show that: the connection between milled and unmilled surfaces is the first to experience corrosion damage, and as the feed rate increases, the residual tensile stress on the surface of the workpiece increases, the larger the corrosion pit, the faster the crack sprouts, and the more obvious the corrosion state. When the crack expansion depth reaches the peak residual compressive stress, the crack expansion along the depth of the direction slowed down, and gradually to the surrounding slow expansion. It can be seen that through reasonable process parameters optimization to improve the residual stress distribution, can better reduce the stress caused by cracking and corrosion and other quality problems.

Keywords:Milling, Residual Stress, Al7075-T6 Alloy, Stress Corrosion, Feed Rate

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

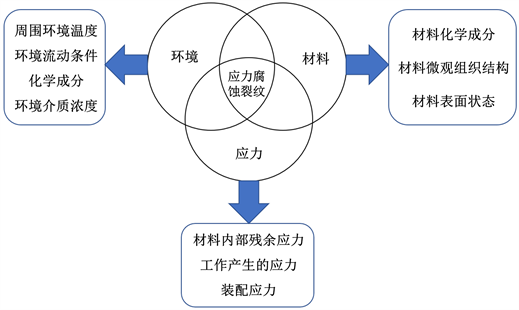

应力腐蚀是材料由于自身以及外在应力和腐蚀环境共同作用产生的一种失效行为,其产生条件如图1所示。其中影响腐蚀裂纹的主要环境参数 [1] 包括:水的环境温度、周围介质的浓度、环境的PH值、介质流动条件等。影响腐蚀裂纹的材料因素 [2] 包括:材料的化学元素、材料微观组织的结构、材料表面状况。影响裂纹的主要力学因素包括:加工过程中工件内部产生的残余应力、加工装夹过程中夹具对工件产生的外力、装配过程中产生的应力、工作时产生的应力。在外界环境和材料本身不可控制或者不可选择的情况下,控制工件加工过程中产生的应力,成为控制应力腐蚀裂纹的重要手段之一。

围绕残余应力对金属材料应力腐蚀作用的机理研究,国内外学者做了大量尝试。Lv [3] 等人研究表明,在实际的切削加工过程中,减少零件表面的残余应力或者将拉应力转变为压应力,可以有效地提高零件的抗腐蚀性能;Liu [4] 等人采用电化学噪声方法研究了残余应力对Ti-6A-4V合金焊接应力腐蚀开裂行为的影响,研究发现,残余应力越小的试样耐腐蚀性越好,局部腐蚀发生的时间越晚;陈恒 [5] 等人总结了残余应力对金属材料应力腐蚀作用机理,研究发现残余压应力可以抑制应力腐蚀行为。王军 [6] 等人发现在高残余应力的作用下,即使是顶尖双相不锈钢,其抗应力腐蚀的能力也会降低,高吉慧 [7] 等人也发现,残余拉应力会加速核级不锈钢应力腐蚀裂纹的生长,而残余压应力对应力腐蚀裂纹的生长具有一定阻碍作用,Yazdanpanah [8] 等人进一步发现316L不锈钢的局部腐蚀行为的临界孔隙大小会随着表面残余应力大小的增加而减少。除此之外,蒋斌 [9] 等人还发现相比光滑表面,粗糙表面更易腐蚀,残余拉应力会加速腐蚀而形成点蚀,但不会造成开裂。

为了有效减缓残余应力对应力腐蚀的影响,学者们展开的大量研究。Bao [10] 等人发现双喷丸处理后的Al7075-T6合金应力腐蚀开裂深度减少,最小值为33 μm,这可能是由于材料表面下的最大残余压应力高;贺旺 [11] 等人对喷丸处理前后的铝合金进行残余应力状态以及表面形貌测量,实验结果发现:喷丸可以使得工件表面形成更大的残余压应力,从而延缓腐蚀发展时间。Suma [12] 等人提出采用局部热处理的方式降低工件残余应力,从而降低应力腐蚀敏感性。Rhouma [13] 等人评价了加工过程中表面和次表面的残余应力分布和塑性变形,提出残余应力临界值,实现对切削引起的应力腐蚀敏感性预测。以上研究均表示对工件施加预应变或者对工件进行强化处理,都可以改变工件表面及内部残余应力的状态,从而达到减小应力腐蚀的影响,优化工件使用性能的目的。

综上所述,目前应力腐蚀性能等方面的影响研究大多处在定性的研究范畴,如何定量地指出残余应力的分布及大小对工件应力腐蚀裂纹分布、萌生以及扩展速度的影响值得继续探索。本文通过铣削加工铝合金薄板,研究分析了不同进给速度下的铣削残余应力,对Al7075-T6合金应力腐蚀的裂纹萌生和发展状态的影响。

Figure 1. Conditions for stress corrosion cracking

图1. 应力腐蚀裂纹产生的条件

2. 应力腐蚀机理和实验设计

2.1. 应力腐蚀机理

铝合金因其所处环境和条件的差异,可能会引起局部腐蚀和全面腐蚀两种腐蚀状态,研究较为广泛的局部腐蚀包含晶间腐蚀、点蚀、应力腐蚀等 [14] 。晶间腐蚀是指在材料晶界的位置发生腐蚀,一般观察不到腐蚀裂纹,但是会严重削弱铝合金的强度等多方面性能 [15] ;点蚀首先表现为局部点蚀而后形成腐蚀凹坑,主要是由于氯离子在铝材料表面发生扩散作用,这种扩散的表现不会在整体上产生,而是会在表面有缺陷的部位扩散,当氯离子成分达到一定的浓度之后,使得材料表面部分区域产生质变,形成点蚀 [14] ;应力腐蚀指的是材料在内外部应力和外界腐蚀环境联合作用下发生的局部腐蚀,应力腐蚀造成的开裂状况会对材料产生严重破坏 [16] 。

本文主要从残余应力的角度研究铝合金应力腐蚀的裂纹萌生和发展状态。铝合金应力腐蚀裂纹的发展分为萌发和扩展两个阶段 [17] 。其中裂纹萌生阶段的时间占据整个应力腐蚀裂纹发展阶段的大部分,萌生的过程也是十分复杂的,目前将裂纹萌生的阶段细分为前驱阶段、孕育形核阶段、裂纹缓慢生长阶段。孕育形核期之后,裂纹萌生突破临界点,产生毫米级裂纹。裂纹萌生时期以后,裂纹则开始进入扩展阶段,即裂纹开始快速生长。裂纹孕育期会造成纳米级的微小裂纹,缓慢发展期会形成毫米级的细小裂纹,缓慢发展阶段的裂纹生长速度大致为扩展阶段的1/10~1/100,发展深度约能达到50~500微米。裂纹扩展阶段变为肉眼可见的裂纹,后期可能会致使材料断裂报废。应力腐蚀裂纹的萌生速度会受到工件表面残余应力的影响,而裂纹向深度方向扩展的速度和面积与工件内部应力状态有着重要关联。

裂纹演化过程如图2所示,应力强度因子可以代表裂纹顶端的应力场强弱 [18] 。当应力强度因子KI增加到达某个临界值KIC时,已经产生裂纹的材料就会断裂。应力强度因子主要受到外界应力、裂纹形态的类型等影响。材料的临界值KIC控制裂纹扩充,属于材料本身的性质之一。铣削加工后,外界加载应力消失,工件本身会存在残余应力,而残余应力的大小会影响发生应力腐蚀的临界应力水平 [19] 。

Figure 2. Stages of stress corrosion crack development

图2. 应力腐蚀裂纹发展阶段

2.2. 应力腐蚀试验设计

应力腐蚀试验需要在铣削加工完成的基础上进行,试验材料为Al7075-T6合金,主要化学成分见表1。在规格为130 mm*105 mm*2 mm的7075-T6铝合金板件上铣削一个16 mm*15 mm*1 mm的槽,每个零件加工时需要走刀三次,以确保有足够的加工区域进行后期应力腐蚀实验。如图3所示,在薄壁件中心以0.5 mm的铣削深度铣削第一道,然后以铣刀直径为切宽铣削第二道和第三道。表2中设置了4组铣削加工参数,均用直径为f6 mm的平底硬质合金铣刀对薄板件进行铣削加工,每组加工参数铣削3组工件,用于应力腐蚀试验以及残余应力测试。铣削加工前去除铝合金表面保护膜,并用丙酮和酒精超声清洗表面,去除表面残留物。然后将工件在175℃的热处理炉中保温4 h,再用2 h将工件从175℃冷却至25℃,去除工件的初始残余应力。铣削加工时,将工件固定在预制夹具上,然后固定在测力仪上进行铣削力测量。铣削加工后,对工件表面粗糙度,残余应力进行测量。

Figure 3. Simple thin-walled parts and tool path

图3. 简单薄壁件及走刀路径

Table 1. Main chemical composition of Al7075-T6 alloy

表1. Al7075-T6合金的主要化学成分

Table 2. Milling processing parameters

表2. 铣削加工参数

配置浓度为3.5%的NaCl溶液模拟外界腐蚀环境,将已加工薄壁件进行浸泡腐蚀,由于NaCl溶液腐蚀铝合金材料过程较慢,所以实验选择在已加工表面腐蚀5天、10天、15天时观察腐蚀状态。使用型号为WMJ-9638研究级倒置金相显微镜观察已腐蚀件表面微观组织。为了观察应力腐蚀裂纹的生长情况,将已加工试样切开,并且将切下来的工件制作成冷镶嵌试样。冷镶嵌使用90 g环氧树脂,10 g乙二胺和小量的增塑剂(磷苯二甲酸二丁脂)搅拌均匀,注入事先准备好的放置样件的金属容器中,约2小时后凝固脱模,再用金相显微镜拍摄工件截面的应力腐蚀裂纹状态图片。实验顺序及实验装置如图4所示。

Figure 4. Experimental sequence and experimental setup

图4. 实验顺序及实验装置

3. 实验结果对比

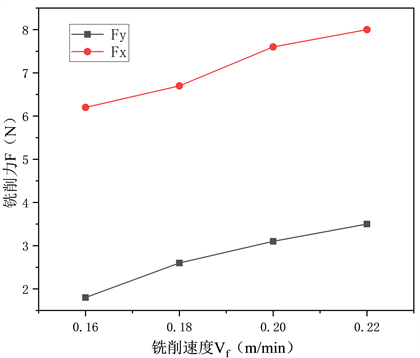

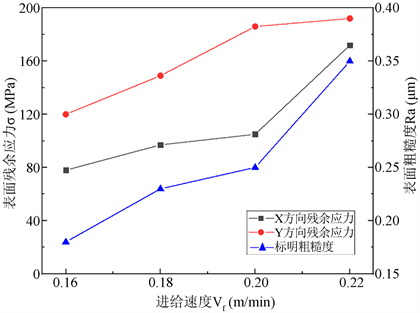

为了减小铣削力的误差,将三道次的铣削力取平均值作为每个加工参数的铣削力值,图5为不同进给速度下工件X、Y方向的受力趋势,图中可以看出,在其他铣削条件不变的情况下,工件所受的力随着进给速度的增大而增大,由于铣削的进给方向是X方向,X方向的铣削力大于Y方向铣削力。表面粗糙度值如图6所示,进给速度为0.16 m/min时,工件表面粗糙度值为0.18 μm;当进给速度增加到0.22 m/min时,工件表面粗糙度增加至0.35 μm,增大了94.4%。结合图5的铣削力数据图,工件表面粗糙度值和铣削力呈正相关的趋势,进给速度越大,即每齿进给量增大,则铣削力越大,使得工件表面质量明显下降。随着进给速度的变化,X、Y方向表面残余应力的平均增加幅度为32.1%和17.4%,为研究不同残余应力状态对应力腐蚀的影响奠定基础。

Figure 5. Milling force variation

图5. 铣削力变化

Figure 6. Surface residual stress and surface roughness values

图6. 表面残余应力与表面粗糙度值

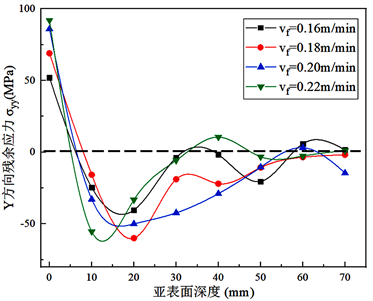

为了更清晰地对比残余拉应力和残余压应力对裂纹扩展的影响,对不同进给速度下,亚表面的残余应力进行仿真分析,如图7所示。由图可以看出,当进给速度增加时,X方向表面残余拉应力呈现增长的趋势,沿深度方向残余应力变化趋势为由拉应力转变为压应力,随着亚表面深度增大,残余应力逐步趋近于0;残余压应力最大值位于距表层深度10~30 μm的位置。Y方向残余应力趋势与X方向类似,残余压应力最大值位于距表面深度15~20 μm的位置。

(a) X方向残余应力 (b) Y方向残余应力

(a) X方向残余应力 (b) Y方向残余应力

Figure 7. Residual stresses along the layer depth direction at different feed rates

图7. 不同进给速度下的沿层深方向残余应力

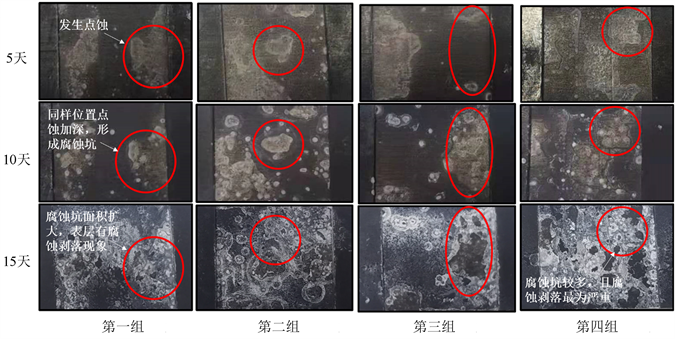

Figure 8. Stress corrosion macroscopic appearance

图8. 应力腐蚀宏观形貌

为了探究残余压应力对应力腐蚀裂纹生长及扩展的影响铣削,将工件浸泡在3.5%的NaCl溶液中,受内部残余应力以及腐蚀环境的影响,除了会产生腐蚀裂纹,工件表面会产生不同程度的腐蚀损伤,形成腐蚀坑,影响工件工作期间的性能。应力腐蚀宏观形貌如图8所示。浸泡5天的工件表面出现了轻微的腐蚀损伤,铣削表面和未铣削表面的连接处最先发生腐蚀,这是由于铣削面交界处加工时铣削力较大,造成此处的表面质量相对较低,同时连接处内部残余应力不易释放,表面应力较大,易于发生腐蚀破坏。腐蚀10天时,工件表面呈现出腐蚀坑,同时腐蚀坑在最初发生腐蚀的地方聚集。当工件在溶液中浸透15天时,铣削表面已经产生了较为严重的腐蚀,腐蚀坑变深变大,在表面分布的密度也明显增加,部分地方出现了腐蚀剥落的现象。考虑到工件残余应力的影响,第四组工艺参数铣削的工件表面腐蚀坑数量明显较多。

4. 铣削残余应力对应力腐蚀的影响分析

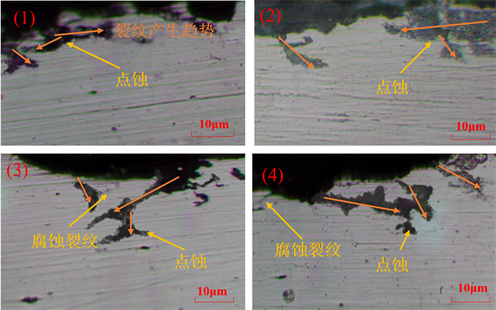

在对四组工艺参数加工工件的表面应力腐蚀形貌进行初步分析的基础上,进一步对工件的应力腐蚀进行分析。图9为浸泡5天的截面裂纹状态,可以看出,在这个阶段工件发生了点蚀,图中橙色箭头表示点蚀作用在不断地向工件深处以及四周扩散发展。对于工件表面残余拉应力较小的第一组参数,同样的时间,点蚀沿深度方向扩散的速度明显小于另外三组,而第四组参数点蚀向深度方向和四周扩散的速度最快。如图所示的这些点蚀作用将会逐渐形成应力腐蚀裂纹,如图9(3)~(4)所示,应力腐蚀裂纹已经初步显现。

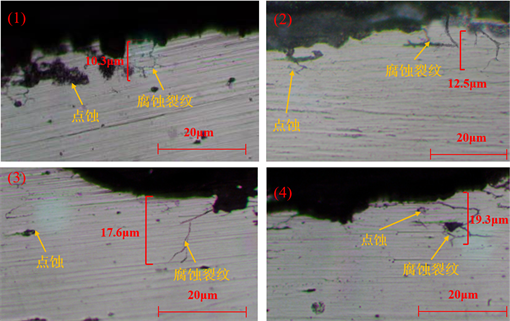

图10为在溶液中浸泡10天的试样截面,从图中可以看出,腐蚀裂纹已经形成,因为铝合金多为轧制而成,其裂纹呈现自上而下生长,同时向四周扩散的趋势。应力腐蚀深度如图中标注所示,由图可知,第一、二组参数的裂纹深度平均为11 μm左右,第三、四组参数的裂纹最大深度分别为17.6 μm和19.3 μm。图中的裂纹扩展,会在到达一定的深度时,向四周扩展,同时减缓向深度方向扩展的速度。如图10(1)所示,当点蚀演化为裂纹,并且裂纹到达10 μm左右深度时,裂纹的发展趋势大部分首先向四周扩散,结合图7,这组工件在10 μm附近深度时,X方向残余压应力达到最大值,Y方向趋势相似但是值相对较小,X方向即进刀方向的残余应力起主要作用,图10(2)~(4)同理。图10(4)中裂纹从表面到最大压应力深度范围内向四周扩散更为明显,可能由于在此深度区间内其残余应力值相对较大。

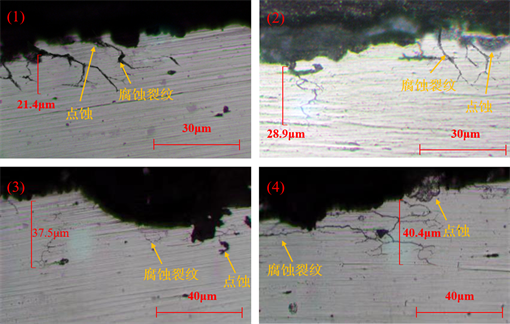

图11为腐蚀15天的工件截面,经过长时间的浸泡,应力腐蚀裂纹深度明显增加,宽度也相对增加,裂纹向四周扩散的趋势更为明显。图11(1)的裂纹深度达到21.4 μm,比浸泡10天时的深度增加了107.8%,图11(2)~(4)分别加深了171.2%,113.1%和109.3%,裂纹明显以网状向四周扩散,深度也在不断加深,形成图11(4)的细密网状结构,并继续延伸时,工件基本失效。

(1) Vf = 0.16 m/min; (2) Vf = 0.18 m/min; (3) Vf = 0.2 m/min; (4) Vf = 0.22 m/min.

(1) Vf = 0.16 m/min; (2) Vf = 0.18 m/min; (3) Vf = 0.2 m/min; (4) Vf = 0.22 m/min.

Figure 9. Cross-sectional shape of 7075-T6 aluminum alloy soaked for 5 days

图9. 浸泡5天的7075-T6铝合金截面形貌

(1) Vf = 0.16 m/min; (2) Vf = 0.18 m/min; (3) Vf = 0.2 m/min; (4) Vf = 0.22 m/min.

(1) Vf = 0.16 m/min; (2) Vf = 0.18 m/min; (3) Vf = 0.2 m/min; (4) Vf = 0.22 m/min.

Figure 10. Cross-sectional shape of 7075-T6 aluminum alloy soaked for 10 days

图10. 浸泡10天7075-T6铝合金截面形貌

(1) Vf = 0.16m/min; (2) Vf = 0.18m/min; (3) Vf = 0.2m/min; (4) Vf = 0.22m/min.

(1) Vf = 0.16m/min; (2) Vf = 0.18m/min; (3) Vf = 0.2m/min; (4) Vf = 0.22m/min.

Figure 11. Cross-sectional shape of 7075-T6 aluminum alloy soaked for 15 days

图11. 浸泡15天7075-T6铝合金截面形貌

综上可知,腐蚀15天时,Vf = 0.16 m/min的裂纹深度为21.4 μm,Vf = 0.18 m/min的裂纹深度为28.9 μm,Vf = 0.2 m/min和Vf = 0.22 m/min的裂纹深度分别为37.5 μm和40.4 μm。随着进给速度的增加,工件表面残余拉应力值相应增加,裂纹加速萌生;当裂纹扩展深度达到残余压应力峰值处时,裂纹沿深度方向扩展速度减缓,逐渐向四周缓慢扩展;随着腐蚀时间持续增加,腐蚀纵深会越来越深,面积也会越来越大,铝合金耐腐蚀性能逐步减弱。

5. 结论

残余应力生成受切削力、热等耦合作用,在不同切削路径表面及亚表面形成了非常复杂的分布状态,导致产品在使用过程的表面性能控制受到较大制约。本文通过对不同进给速度加工的薄壁试件进行残余应力测量和应力腐蚀研究,探究工件表面腐蚀形貌和截面腐蚀裂纹的发展及其与残余应力分布关系,取得主要结论如下:

1) 铣削表面和未铣削表面的连接处最先发生腐蚀破坏,随着进给速度的增加,工件表面残余拉应力增大,腐蚀坑越大,腐蚀状态越明显。

2) 随着进给速度增加,表面残余拉应力值增加,裂纹萌生速度变快,因此铣削过程中应在一定范围内减小进给速度,当Vf在0.16 m/min~0.22 m/min之间时,X方向残余压应力峰值出现在距离表层深度10~30 μm处。Y方向残余压应力峰值出现在距表面深度15~20 μm处。

3) 当裂纹扩展深度达到残余压应力峰值处时,裂纹沿深度方向扩展速度减缓,逐渐向四周缓慢扩展;工件在NaCl溶液中浸泡5~15天,耐腐蚀性能逐渐减弱,Vf = 0.22 m/min时的腐蚀裂纹深度最大,达到40.4 μm。

以上研究成果为进一步通过工艺参数优化改善残余应力分布,尤其是改善由于残余应力引起的产品开裂及腐蚀缺陷等质量提高了方法及理论借鉴。

基金项目

上海市自然科学基金(20ZR1438000)。

文章引用

魏雨希,江小辉,蔡 岩. 铣削残余应力对Al7075-T6合金应力腐蚀的影响

Effect of Milling Residual Stress on Stress Corrosion of Al7075-T6 Alloy[J]. 建模与仿真, 2023, 12(03): 2141-2151. https://doi.org/10.12677/MOS.2023.123196

参考文献

- 1. 董超芳, 关矞心, 程学群, 等. pH值对高温高压水中304L不锈钢应力腐蚀开裂的影响[J]. 北京科技大学学报, 2010, 32(12): 1569-1573.

- 2. Souier, T. and Chiesa, M. (2012) Effect of Surface Conditions and Strain Hardening on the Passivity Breakdown of 304 Stainless Steel. Journal of Materials Research, 27, 1580-1588. https://doi.org/10.1557/jmr.2012.5

- 3. Lv, Y.T., Ding, Y. and Lu, W.J. (2020) Investigation of Microscopic Residual Stress and Its Effects on Stress Corrosion Behavior of NiAl Bronze Alloy Using in Situ Neutron Diffraction/EBSD/Tensile Corrosion Experiment. Materials Characterization, 164, Article ID: 110351. https://doi.org/10.1016/j.matchar.2020.110351

- 4. Liu, Y., Feng, J.C., Tan, S.P., et al. (2020) Investigation of Inhibition of Stress Corrosion Cracking of Welded Ti-6Al-4V Alloy Using Electrochemical Noise. International Journal of Electrochem-ical Science, 15, 9204-9222. https://doi.org/10.20964/2020.09.102

- 5. 陈恒, 卢琳. 残余应力对金属材料局部腐蚀行为的影响[J]. 工程科学学报, 2019, 41(7): 929-939.

- 6. 王军, 靳彤, 马一鸣, 等. 高残余应力下2507双相不锈钢应力腐蚀开裂行为[J]. 压力容器, 2020, 37(3): 50-55, 78.

- 7. 高吉慧, 唐德文. 应力状态下核级奥氏体不锈钢表面加工对腐蚀的影响[J]. 机电工程技术, 2022, 51(2): 70-73.

- 8. Yazdanpanah, A., Franceschi, M., Bergamo, G., et al. (2022) On the Exceptional Stress Corrosion Cracking Susceptibility of Selective Laser Melted 316L Stainless Steel under the Individual Effect of Surface Residual Stresses. Engineering Failure Analysis, 136, Article ID: 106192. https://doi.org/10.1016/j.engfailanal.2022.106192

- 9. 蒋斌, 周百航, 何西娟, 等. 残余应力对Cr-Mo-V系热作模具钢水道腐蚀的影响[J]. 机械工程材料, 2020, 44(S2): 61-65.

- 10. Bao, L., Li, K., Zheng, J.Y., et al. (2022) Surface Characteristics and Stress Corrosion Behavior of AA 7075-T6 Aluminum Alloys after Different Shot Peening Processes. Surface & Coatings Technology, 440, Article ID: 128481. https://doi.org/10.1016/j.surfcoat.2022.128481

- 11. 贺旺, 王燕礼, 王亚南, 等. 旋片喷丸对7B04-T6铝合金应力腐蚀抗性的影响[J]. 航空材料学报, 2020, 40(6): 52-58.

- 12. Suma, M.J., Mahadevan, S., Toppo, A., et al. (2020) Effect of Cutting Process on the Stress Corrosion Susceptibility of AISI 304L Stainless Steel. Materials and Corrosion, 71, 1081-1090. https://doi.org/10.1002/maco.201911424

- 13. Rhouma, A.B., Sidhom, N., Makhlouf, K., et al. (2019) Effect of Machin-ing Processes on the Residual Stress Distribution Heterogeneities and Their Consequences on the Stress Corrosion Cracking Resistance of AISI 316L SS in Chloride Medium. International Journal of Advanced Manufacturing Technology, 105, 1699-1711. https://doi.org/10.1007/s00170-019-04410-w

- 14. 周缤. 6082铝合金应力腐蚀行为及机理研究[D]: [硕士学位论文]. 长春: 长春理工大学, 2020.

- 15. 路云舒, 李华为, 竭继阳. 铝合金在3.5% NaCl中电化学腐蚀行为研究[J]. 沈阳师范大学学报(自然科学版), 2015, 33(1): 19-22.

- 16. Ezuber, H., El-Houd, A. and El-Shawesh, F. (2008) A Study on the Corro-sion Behavior of Aluminum Alloys in Seawater. Materials & Design, 29, 801-805. https://doi.org/10.1016/j.matdes.2007.01.021

- 17. 张文谦. 奥氏体不锈钢切削表面应力腐蚀裂纹萌生的实验分析及预测研究[D]: [博士学位论文]. 武汉: 华中科技大学, 2018.

- 18. 杨丽辉. 合金化及热处理对7075铝合金组织和应力腐蚀性能的影响[D]: [硕士学位论文]. 郑州: 郑州大学, 2017.

- 19. 张文谦. 加工表面残余应力和外加载荷对316不锈钢在高温高压水环境中应力腐蚀敏感性的影响[C]//中国腐蚀与防护学会, 中国工程院. 第十届全国腐蚀大会摘要集. 2019: 173.