Metallurgical Engineering

Vol.02 No.01(2015), Article ID:14973,6

pages

10.12677/MEng.2015.21004

Experimental Study of the Converter Slag Dephosphorizing and Hot Metal Dehposphorization

Fei Xu, Haichuan Wang, Liutao Wang, Yifan Wang, Tiange Yu

School of Metallurgical Engineering, Anhui University of Technology, Ma’anshan Anhui

Email: which@ahut.edu.cn

Received: Mar. 6th, 2015; accepted: Mar. 18th, 2015; published: Mar. 24th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Based on requirements of circular economy and environmental protection for metallurgical slag reutilization, the research of hot metal dephosphorization with steel slag from converter is carried out in this paper. The effect of converter slag with different addition of CaO, Fe2O3 for the dephosphorizing rate is studied though analyzing the main phases of converter slag with SEM. The result indicates the main phases of converter slag are Ca2SiO4, RO phase, calcium ferrite and their combinations. The dephosphorizing rate is 29.41% while the converter slag mixes no CaO or Fe2O3, and the dephosphorizing rate rises as the increase of CaO and Fe2O3, then the dephosphorizing rate reaches 98.21% when the content of converter slag is 28%.

Keywords:Converter Slag, Dephosphorization Ability, Dephosphorization Rate

转炉渣脱磷能力及铁水脱磷的实验研究

徐飞,王海川,王刘涛,王毅藩,于天歌

安徽工业大学冶金工程学院,安徽 马鞍山

Email: which@ahut.edu.cn

收稿日期:2015年3月6日;录用日期:2015年3月18日;发布日期:2015年3月24日

摘 要

基于循环经济和环保对冶金渣循环利用的要求,本文开展转炉钢渣返回铁水脱磷的研究。利用SEM分析了转炉渣的主要物相,研究了在转炉渣中配入不同量的CaO、Fe2O3对脱磷率的影响。研究结果表明,转炉渣的主要物相为Ca2SiO4、RO相和铁酸钙,Ca2SiO4和3Ca·P2O5富集成5CaO·SiO2·P2O5。转炉渣中不配入CaO、Fe2O3时,脱磷率为29.41%,随着CaO、Fe2O3含量的增加,脱磷率上升,转炉渣含量为28%时,脱磷率达到了98.21%。

关键词 :转炉渣,脱磷能力,脱磷率

1. 引言

随着我国钢铁工业的发展,粗钢产量已经达到了7.82亿吨,超过了全球产量的50%,按照钢渣产量占粗钢产量20%(15%~20%) [1] 计算,钢渣的产量达到了1.564吨,而我国转炉钢渣的利用率只有21% [2] ,造成了资源的大量浪费,目前,在我国转炉钢渣主要用于制作水泥、铺路或者直接废弃[3] ,然而转炉钢渣含有CaO、SiO2、Fe2O3等成分,与脱磷剂的成分比较相似,因此可以将转炉钢渣用于脱磷[4] 。

本文研究了将转炉渣、CaO、Fe2O3通过不同比例配成脱磷剂用于脱磷,实现了转炉渣的再利用,提高了转炉渣的利用率,与传统的处理方式相比,经济效益明显,同时对环境的影响也会降低很多。

2. 实验内容

2.1. 实验原料

实验所采用原料为预脱硅处理后的铁水,其成分见表1。

脱磷剂由马钢某钢厂转炉钢渣、CaO和Fe2O3配制。钢渣经机械破碎,在玛瑙研钵中研磨至200目以下,120℃干燥处理12小时。钢渣化学成分如表2所示。

2.2. 实验设备和方法

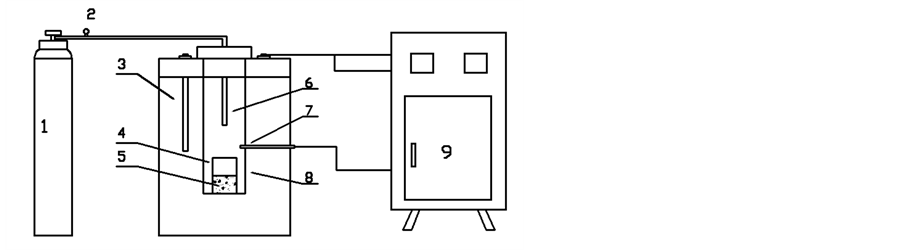

脱磷实验是在硅钼棒加热电阻炉内进行,炉温可达1650℃,采用的刚玉坩埚,用于充当反应的容器,同时采用石墨坩埚提供保护,防止刚玉坩埚热裂漏钢。实验装置如图1所示。

实验先设置加热炉升温程序,将盛有生铁的坩埚放入炉内,加热至300℃保温30 min,同时通入氮

Table 1. Simulation composition of hot metal

表1. 铁水成分

Table 2. Chemical composition of converter slag

表2. 转炉渣化学成分

气作为保护气体。继续升温达到设定温度1400℃以后,加入磷铁搅拌均匀并保温30 min,再用石英管取出部分铁水化验其成分,作为初始成分,按渣金比1:6.67加入脱磷剂并搅拌均匀,保温、取出坩埚空冷,作成分检测。

3. 实验结果与讨论

3.1. 转炉渣的成分和物相分析

本实验对转炉渣进行了XRD分析,结果见图2。

由图2可知,渣中主要物相为Ca2SiO4,CaFe4O7以及少量的Fe3O4、Ca3SiO7、Ca2Fe2O5等,其中Ca2SiO4可以跟3CaO·P2O5形成磷的富集相5CaO·SiO2·P2O5,使铁水中的磷进入渣中。

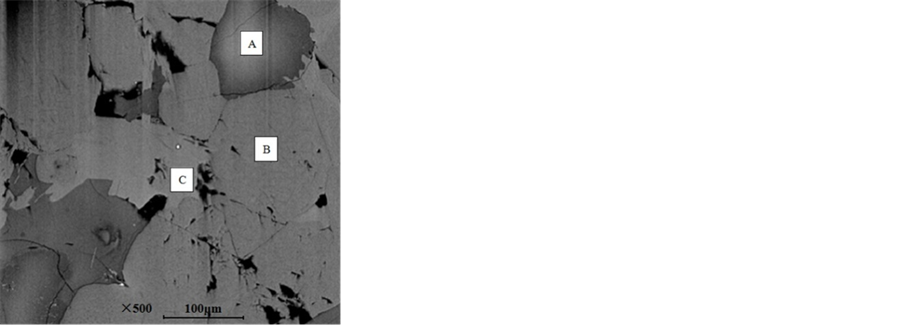

为了进一步确定钢渣中的物相,进行了SEM分析,其结果如图3所示。

由图3可知,渣中主要有灰色区域和黑色区域两部分,其中黑色部分为A相,其主要物相为硅酸二钙,并固溶了少量的磷酸三钙,硅酸二钙被B相所包裹;灰色部分有B相和C相,B相为典型的RO相,其主要成分为FeO、MgO、MnO的固溶体,RO相填充在A相和C相中间;C相为铁酸钙,它的含量相对较少。

1氮气瓶 2流量计 3硅钼棒 4刚玉坩埚 5熔铁 6导气管 7热电偶 8内炉壁 9温度控制仪。

1氮气瓶 2流量计 3硅钼棒 4刚玉坩埚 5熔铁 6导气管 7热电偶 8内炉壁 9温度控制仪。

Figure 1. Experimental setup figure

图1. 实验装置图

Figure 2. XRD figure of converter slag

图2. 转炉渣XRD图

3.2. 纯转炉渣脱磷能力的理论分析

转炉渣中虽含有一定量的P2O5,但转炉渣中含有游离的CaO和Fe2O3,转炉渣的物相中含有Ca2SiO4,它和3CaO·P2O5可以富集成5CaO·SiO2·P2O5,所以转炉渣在理论上可以用于脱磷。表3为转炉渣组分及其光学碱度 [5] 。

[5] 。

表中, 为氧化物中阳离子的物质的量分数;

为氧化物中阳离子的物质的量分数; 为氧化物的物质的量分数,

为氧化物的物质的量分数, 为光学碱度。

为光学碱度。

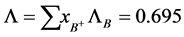

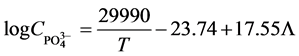

由表4可以得到转炉渣的光学碱度为:

Figure 3. SEM figure of converter slag

图3. 转炉渣SEM图

Table 3. The composition and optical basicity of converter slag

表3. 转炉渣组分及其光学碱度

Table 4. Formula of converter slag dephosphorizing agent

表4. 转炉渣脱磷剂配方

(1-1)

(1-1)

根据公式:

(1-2)

(1-2)

可以计算出转炉渣的磷容量为:

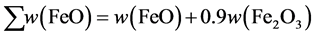

将Fe2O3按公式:

(1-3)

(1-3)

折算成FeO,运用炉渣的完全离子溶液模型[5] 可以计算出FeO的活度为:

(1-4)

(1-4)

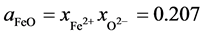

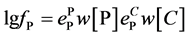

得到在1400℃时,转炉渣中FeO的活度为0.207,同时采用FactSage软件模拟了熔渣的组成,如图4所示,在1400℃时用平衡法得到FeO的活度为0.284,二者接近。

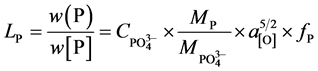

磷的分配比公式为:

(1-5)

(1-5)

其中 ,

, 为氧的活度,

为氧的活度, 为磷的活度系数,

为磷的活度系数,

(1-6)

(1-6)

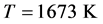

(1-7)

(1-7)

式中LO为氧在熔渣–铁水间平衡分配常数。

Figure 4. Simulation of slag composition with FactSage

图4. FactSage模拟熔渣组成

Figure 5. The influence of converter slag ratio to dephosphorization

图5. 转炉渣配比对脱磷的影响

由式(1-5)、(1-6)、(1-7)可以得到磷的分配比为:

由上述分析可知,转炉渣的磷容量较大,在吸收了一定量的P2O5后,仍然具有脱磷能力。同时,渣铁之间的磷分配比很大,铁液中的磷含量可以降至很低的水平。

3.3. 脱磷实验结果

实验所用脱磷剂的成分配比见表4。

先采用纯转炉渣作为脱磷剂进行实验,再依次减少转炉渣的量,同时增加CaO、Fe2O3和CaCl2的量来进行8组实验。依照表4配制脱磷剂进行实验,得到了图5所示的实验结果。

实验的第一组为纯转炉渣脱磷,其结果表明纯转炉渣也具有脱磷能力,脱磷率达到了29.41%,验证了理论分析的结果。从图5可以看出,当转炉钢渣含量低于30%时,脱磷率能够达到90%以上,随着转炉渣含量的增加,脱磷率开始降低,当转炉渣含量为70%时,脱磷率仍达到了50%以上,这表明脱磷剂有很好的脱磷效果。

从图5可以看出,随着转炉渣含量的增加,脱磷率逐渐降低,其主要原因在于:1) 转炉渣中虽然含有大量的CaO和Fe2O3,但是通过SEM分析发现其主要存在物相是硅酸二钙、RO相和铁酸钙,游离的CaO和Fe2O3含量很低,当转炉渣含量增加时,配入的纯CaO和Fe2O3量就会降低,这就导致脱磷剂中自由态的f-CaO和f-Fe2O3含量减少,而Fe2O3是脱磷的氧化剂并且可以促进CaO的溶解,脱磷的动力学条件会随Fe2O3的减少而恶化,所以脱磷率就随着CaO和Fe2O3含量的降低而下降。2) 随着转炉渣含量的增加,脱磷剂的含量就会降低,使得CaCl2的含量也降低,这就导致脱磷渣的流动性变差,脱磷的动力学条件恶化,脱磷率也随之下降。

4. 结论

1) SEM分析的结果表明转炉渣的主要物相为硅酸二钙、RO相和铁酸钙,Ca2SiO4与3CaO·P2O5形成磷的富集相5CaO·SiO2·P2O5,使铁水中的磷进入渣中。

2) 纯转炉渣具有一定的磷容量,渣铁之间磷的分配比也很大,可以用于脱磷,在用纯转炉渣进行脱磷的实验中,得到了29.41%的脱磷率,验证了理论分析的结果。

3) 转炉渣脱磷实验中,在转炉渣中配入和不同量的CaO、Fe2O3,转炉渣的含量在28%,CaO含量27.88%,,Fe2O3含量36.63%,CaCl2含量7.48%时脱磷率达到了最高。

基金项目

大学生创新创业训练计划项目(AH201310360253)。

文章引用

徐 飞,王海川,王刘涛,王毅藩,于天歌, (2015) 转炉渣脱磷能力及铁水脱磷的实验研究

Experimental Study of the Converter SlagDephosphorizing and Hot Metal Dehposphorization. 冶金工程,01,22-28. doi: 10.12677/MEng.2015.21004

参考文献 (References)