Metallurgical Engineering

Vol.

08

No.

03

(

2021

), Article ID:

45038

,

7

pages

10.12677/MEng.2021.83015

电解法制备铜粉工艺研究

朱澍勋

长沙岱勒新材料科技股份有限公司,湖南 长沙

收稿日期:2021年8月2日;录用日期:2021年8月31日;发布日期:2021年9月7日

摘要

通过单因素实验方法,研究了电解液中硫酸浓度、Cu2+离子浓度、电流密度、温度等4个因素对铜粉粒度及电解能耗等2项实验指标的影响规律,获得最细小铜粉粒度d(50)为13.23 μm,最大比表面积为0.92 m2·g−1,相应工艺条件为:硫酸浓度140 g·L−1,Cu2+离子浓度18 g·L−1,电流密度14 A·dm−2,电解温度30℃。在研究取值范围内,电解液中硫酸浓度、Cu2+离子浓度及温度与电解能耗呈负相关的关系,电流密度与电解能耗呈正相关的关系。

关键词

电解,铜粉粒度,电解能耗,比表面积,枝状晶

Research on Preparation of Copper Powder by Electrolysis

Shuxun Zhu

Changsha Dialine New Material Sci. & Tech. Co. Ltd., Changsha Hunan

Received: Aug. 2nd, 2021; accepted: Aug. 31st, 2021; published: Sep. 7th, 2021

ABSTRACT

The influence of sulfuric acid concentration, Cu2+ concentration, current density and temperature on the particle size and energy consumption of copper powder is studied by single factor experiment. The finest particle size d(50) of copper powder is 13.23 μm, and the maximum specific surface area is 0.92 m2·g−1. The corresponding technological conditions are as follows: sulfuric acid concentration 140 g·L−1, Cu2+ ion concentration 18 g·L−1, current density 14 A·dm−2 and temperature 30˚C. In the range of experimental values, sulfuric acid concentration, Cu2+ ion concentration and temperature in electrolyte are negatively correlated with electrolysis energy consumption, while current density is positively correlated with electrolysis energy consumption.

Keywords:Electrolytic, Particle Size of Copper Powder, Electrolytic Energy Consumption, Specific Surface Area, Dendritic Crystal

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

细化后的铜粉粒径达到微米级及以下尺寸时,其晶体结构发生变化,与常规块状材料相比具有一系列优异的物理、化学及表面界面性质 [1]。当将其与其它微米或亚微米材料进行复合,制成复合微米或亚微米材料时,往往表现出与原材料完全不同的特性,如熔点下降,化学活性提高,催化效果增强等,并由此制备出性能奇特的新型功能材料。铜粉因其具有的小尺寸效应、界面效应,在电子工业、化工、粉末冶金等领域有广泛的应用 [2] [3]。超细铜粉的比表面积大、表面活性中心数目多,在冶金和石油化工领域是优良的催化剂。一些文献报道了将纳米铜粉加入到润滑油中作添加剂,以改善润滑油地摩擦学性能 [4] [5]。

超细铜粉的制备方法按制备过程的性质,大致可以分为物理法、物理化学法和化学法 [6] [7],采用不同的工艺条件可以制备出具有较大差异的铜粉。物理法制备工艺主要有球磨法、等离子体法、γ射线辐照法等;物理化学法包括雾化法和超声电解法;化学法包括电解法、溶胶–凝胶法、微乳液法和化学还原法等。本文以获得微米级铜粉的电解制备技术参数为目标,采用单因素实验方法,研究电解工艺中4个主要因素对铜粉粒度及电解能耗等2项指标的影响规律,摸索出实验条件下用电解法制备铜粉的最优技术参数。

2. 实验设计及方法

2.1. 实验材料

电解实验所用阳极铜为高纯阴极铜,杂质元素含量总和为8.86 ppm,余量为铜;所用阴极为光滑的纯铜板;所用电解液为五水硫酸铜和浓硫酸配制而成;实验所用试剂均为分析纯级。

2.2. 实验设备

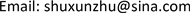

电解实验所用装置如图1所示,电解反应在一个容积为10 L的电解槽中进行。实验装置主要由直流电源、高储液槽、电解槽、恒温水浴槽、控温仪表、低储液槽组成。通过恒温水浴槽实现电解液加热、保温,通过储液槽不断向电解槽中注入电解液实现电解液的循环。

实验材料的处理及分析设备包括:采用SH-4双显双控恒温磁力搅拌器进行搅拌;采用KQ-200VDB数控超声仪进行超声分散;采用MS2000激光粒度测定仪分析铜粉的粒度;采用SSX-550扫描电镜分析铜粉微观形貌。

Figure 1. Schematic diagram of experimental device

图1. 实验装置示意图

2.3. 实验方法

制备实验所需铜粉的基本工艺流程为:

电解制备→收集阴极铜→洗涤→电磁搅拌→超声分散→干燥→铜粉。

其中电解制备采用单因素实验方法,研究了电解液中硫酸浓度、Cu2+离子浓度、电流密度、温度等4个因素对铜粉粒度及电解效率等2项实验指标的影响规律。采用均分法对每个因素取不同的实验水平。

单因素实验设计的因素水平如表1所示。研究选择的初始参数是:C(H2SO4) = 20 g·L−1,C(Cu2+) = 6 g·L−1,i = 8 A·dm−2,T = 30℃,实验按表1中组序进行。在每组序实验中,只改变该组序对应因素的水平,其它因素水平保持不变。在结束一组实验后,对该组不同因素水平下获得铜粉的粒径进行检测,然后选择该组获得最小铜粉粒径的因素水平,作为固定的因素水平,进行下一组实验。实验中,准确记录了实验电流、电压、电解时间,并对实验后获得的干燥铜粉准确称重,由此计算电解铜粉的能耗和电流效率。

Table 1. Factor levels of single factor experiment

表1. 单因素实验的因素水平

3. 实验结果及分析

3.1. 各因素对铜粉粒度的影响

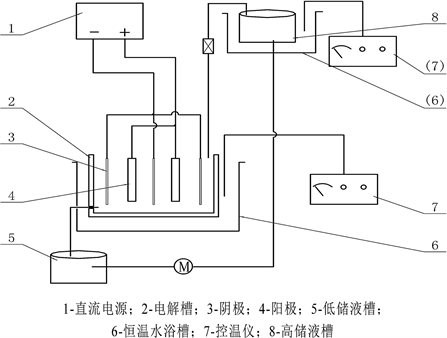

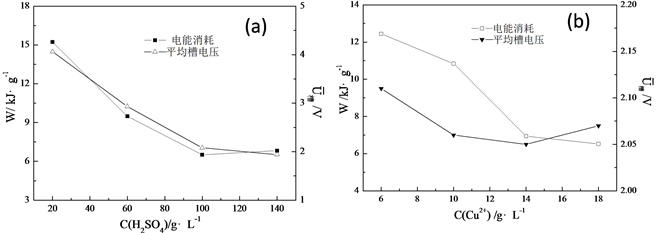

图2是根据各组实验测定结果绘制的铜粉粒度变化规律图。从图2(a)~图2(d)可以看出硫酸浓度、Cu2+离子浓度、电流密度、电解温度等因素对电解铜粉粒度的影响规律。

图2(a)是在不同电解液酸度下实验铜粉的粒径曲线,可以看出整体上随着电解液中硫酸浓度从20 g·L−1增加至140 g·L−1,铜粉粒度随之从最大30.62 μm减小至23.86 μm,在硫酸浓度为140 g·L−1时,铜粉粒径达到最小值23.86 μm,但随着硫酸浓度的继续升高,铜粉粒度的减少趋势逐渐趋于平缓。当酸度和铜离子浓度过低,且电解电流密度较大时,电子在阴极积聚,产生浓差极化和电化学极化,槽电压升高,此时在阴极发生析氢反应。随着溶液中硫酸浓度增加,导电的H+离子数量增多,溶液导电能力增强,从而有利于离子在溶液中移动,即有利于铜在阴极析出,电解电流效率增加。当电沉积反应的速率增加时,在阴极形成晶核的速率随之增加,铜晶体最终变得细小,即铜粉粒度分布的d(50)值变得更小。

图2(b)是在不同Cu2+离子浓度下实验获得铜粉的粒径曲线,随着电解液中Cu2+离子浓度在6~18 g·L−1范围增加,铜粉粒度随之减小,当Cu2+离子浓度为18 g·L−1时,铜粉粒径达到最小值18.40 μm。电解液中Cu2+离子是参与电解反应的主要金属离子,当溶液中金属阳离子不足时,必然导致阴极析氢反应严重,阴极铜的形核速率及形核数量受到限制;当金属阳离子增加时,有利于在阴极不断沉积铜且晶体向溶液中不断生长,在已形成的铜晶体上继续形成新的晶核,则总的晶核数量不断快速增加,单个晶体的尺寸被限定在一定尺寸以内,因此获得的铜粉的d(50)值减小。

图2(c)是在不同电流密度下实验铜粉的粒径曲线,随着电解电流密度在8~14 A·dm−2范围内增加,铜粉粒度总体上随之减小,当电流密度为14 A·dm−2时,铜粉粒径d(50)达到最小值13.23 μm。电流密度对铜粉粒径的影响是通过改变电解过程中过电位的大小来实现的。阴极铜粒子的沉积速率由阴极过电位决定,铜离子从溶液中电结晶需要过电位,正如由盐溶液中析出盐的晶体需要过饱和度,由液态金属变为固态金属需要过冷度一样 [8]。从热力学角度来说,形成晶核过程的自由能一定是下降的,即自由能的变

(a) 硫酸浓度;(b) Cu2+浓度;(c) 电流密度;(d) 温度

(a) 硫酸浓度;(b) Cu2+浓度;(c) 电流密度;(d) 温度

Figure 2. Curve of copper powder particle size under various factors

图2. 各因素条件下铜粉粒度曲线

化小于零。形成晶核过程的能量变化由两部分组成:一部分是形成晶核的金属由液相变为固相释放能量,使体系自由能下降;另一部分是建立新相界面需要吸收能量,使体系自由能升高,因此,形成晶核过程的自由能变化ΔG应等于这两部分之和。当过电位足够大时,才能满足晶核形成与长大所需能量。增大电流密度,过电位随之增大,形核的速率开始大于晶体长大的速率,才导致最终晶粒较小的结果。

图2(d)是在不同电解液温度下实验铜粉的粒径曲线,当温度为30℃时,铜粉粒径d(50)达到最小13.23 μm,在30℃~45℃范围内,随着电解液温度的增加,铜粉粒度总体上随之增加。在控制其它电解条件不变的情况下,电解液温度升高,导致电解液粘度降低,铜离子的扩散速度随之加快,使得阴极区聚集的金属离子浓度增加,这使得阴极铜粉晶体有条件快速长大。温度升高,促使阴极极化减弱,形核速率降低。因此较高的电解液温度下获得的铜粉粒度较粗。

通过上述4组单因素实验,获得最细铜粉粒度d(50)为13.23 μm,最大比表面积为0.92 m2·g−1,相应工艺条件为:电解液中硫酸浓度140g·L−1,Cu2+离子浓度18 g·L−1,电流密度14 A·dm−2,电解温度30℃。

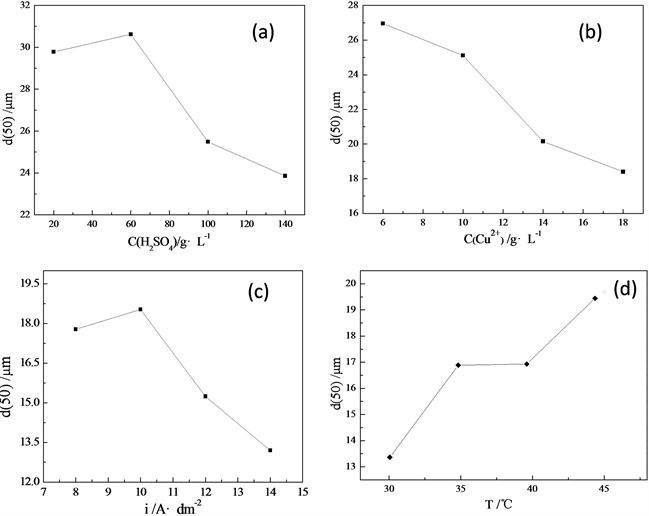

3.2. 电解铜粉的形貌

电解铜粉经洗涤后的宏观形貌如图3所示,可以看出电解得到的铜粉呈现红棕色,铜粉之间因分子间作用力产生了一些团聚结块,电解铜粉质地柔软疏松。

Figure 3. Macroscopic morphology of electrolytic copper powder

图3. 电解铜粉的宏观形貌

Figure 4. SEM microscopic morphology of electrolytic copper powder

图4. 电解铜粉的SEM微观形貌

电解铜粉经洗涤、分散、干燥处理后,用扫描电镜(SEM)观察到的微观形貌如图4所示。可以看出,电镜铜粉微观组织为显著的枝状晶,即在柱状晶上产生了许多分叉,形成了枝状晶。枝状晶沿主晶轴方向的长度尺寸在10~20 μm之间,径向伸展尺寸在10 μm以内。用扫描电镜能谱(EDS)检测,仅发现Cu元素突出峰,未检测到其它元素峰,可见电解铜粉中Cu元素纯度很高,杂质元素含量很少。用激光粒径测定仪测定实验组序(4)对应铜粉,电解铜粉的比表面积范围在0.75~0.92 m2·g−1。枝状晶粒度较小,且枝状结构具有较大的外表面积,因此该电解铜粉具有较大的比表面积。

3.3. 各因素对电解能耗的影响

铜粉电解的电流效率是指阴极上实际产出的铜粉重量对于理论上按照法拉第定律计算的铜粉重量的百分数。铜的电化学当量值为1.186 g/(A·h),电解过程中的电流效率可由式(1)计算:

(1)

式中:m——阴极铜粉的质量,g;I——电解直流电流,A;t——电解时间,h。

电解铜电能消耗的定义是生产1 t铜所消耗的电能(kW·h/t),电能消耗由式(2)计算:

(2)

式中: ——平均槽电压,V。

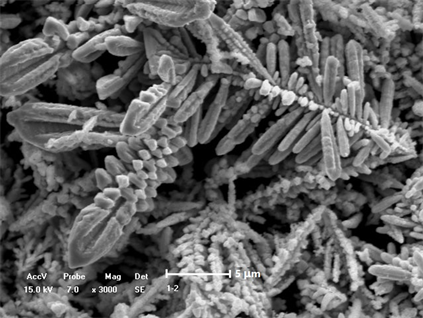

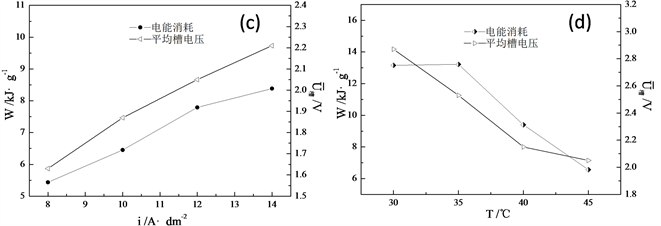

利用实验中测定的电解电流、槽电压、电解时间以及干燥的阴极铜粉的质量,由式(2)计算得到电解铜粉的能耗。电解能耗随各因素的变化规律如图5,可以看出在本文讨论的因素水平范围内,电解液中硫酸浓度、铜离子浓度及电解液温度,与电解能耗及槽电压呈负相关的关系,即在一定范围内,增加硫酸浓度、增加铜离子浓度、提高电解液温度,有利于降低电解能耗。电流密度与电解能耗及槽电压呈正相关的关系,即适当降低电流密度,有利降低电解能耗。具体是,当电解液硫酸浓度由20 g·L−1增加至140 g·L−1时,电解能耗由15.22 kJ·g−1降至6.51 kJ·g−1;当铜离子浓度由6 g·L−1增加至18 g·L−1时,电解能耗由12.44 kJ·g−1降至6.52 kJ·g−1;当电流密度由14 A·dm−2降低至8 A·dm−2时,电解能耗由8.38 kJ·g−1降至5.43 kJ·g−1;当电解温度由30℃提高至45℃时,电解能耗由13.16 kJ·g−1降至6.56 kJ·g−1。

电解液中硫酸浓度、铜离子浓度因素水平值的提高,对增加电解液中导电粒子的数量起直接正向作用,电解液温度的提高有利于溶液中离子的移动并直接为电解反应提供能量。因此,增加硫酸浓度、增加铜离子浓度、提高电解液温度,有利于提高电解液的导电能力及铜电解反应的发生,减少析氢反应发生,从而降低电解能耗。随着电流密度增加,产生的阴极极化的程度也随之增加,槽电压明显增大,引起的析氢反应变得更强烈,电解能耗随之增加。

(a) 硫酸浓度;(b) Cu2+浓度;(c) 电流密度;(d) 温度

(a) 硫酸浓度;(b) Cu2+浓度;(c) 电流密度;(d) 温度

Figure 5. Curve of Energy consumption under various factors

图5. 各因素条件下电解铜的能耗曲线

将铜粉粒度与电解能耗两项指标结合起来看,增加电解液中硫酸浓度、增加铜离子浓度,有利于铜粉粒度的细化,且同时有利于电解能耗的降低。而电流密度、电解液温度2个因素,对降低铜粉粒度的影响规律及对降低能耗的影响规律不一致,因此需综合考虑铜粉粒度满足要求及尽可能节约能源,来选择适当的电解工艺参数。

4. 结论

1) 各因素对电解铜粉的粒度的影响规律为:铜粉粒度随着电解液中硫酸浓度、Cu2+离子浓度、电流密度因素的增加而减小,随着电解温度的降低而减小,实验获得最细铜粉的粒度d(50)为13.23 μm。

2) 各因素对电解能耗的影响规律为:电解液中硫酸浓度、Cu2+离子浓度及温度与电解能耗呈负相关的关系,电流密度与电解能耗呈正相关的关系,实验电解制备铜粉的最低电解能耗为5.43 kJ·g−1。

3) 实验获得最细铜粉粒度d(50)为13.23 μm,最大比表面积为0.92 m2·g−1,相应工艺条件为:硫酸浓度140 g·L−1,Cu2+离子浓度18 g·L−1,电流密度14 A·dm−2,电解温度30℃。

致谢

感谢东北大学先进材料制备与应用研究所的老师,特别是姜澜教授给予的帮助。

文章引用

朱澍勋. 电解法制备铜粉工艺研究

Research on Preparation of Copper Powder by Electrolysis[J]. 冶金工程, 2021, 08(03): 120-126. https://doi.org/10.12677/MEng.2021.83015

参考文献

- 1. Lu, L., Sui, M.L. and Lu, K. (2000) Superplastic Extensibility of Nanocrystalline Copper at Room Temperature. Science, 287, 1463-1466. https://doi.org/10.1126/science.287.5457.1463

- 2. Ding, J. and Miao, W.F. (1997) Mechanochemical Synthesis of Ultrafine Fe Powder. Applied Physics Letters, 5, 35-37.

- 3. Freyland, W., Zell, C.A. and Zein, S. (2003) Nanoscale Electrodeposition of Metals and Semiconductors from Ionic Liquids. Electrochimica Acta, 48, 3053-3061. https://doi.org/10.1016/S0013-4686(03)00378-5

- 4. Tarasov, S. and Kolubaev, A. (2002) Study of Friction Reduction by Nanocopper Additives to Motor Oil. Wear, 252, 63-69. https://doi.org/10.1016/S0043-1648(01)00860-2

- 5. 张萌, 霍地, 孙旭东, 康雁. 采用抗坏血酸液相还原法制备微纳米铜粉[J]. 中国有色金属学报, 2017, 27(4): 747-752.

- 6. 陈光艳, 龙沁, 谢克难, 王虎. 半连续微乳液法制备纳米铜粉的研究[J]. 功能材料, 2016, 3(7): 3227-3231.

- 7. 李炎, 俞宏英, 孙冬柏. 超声场辅助增强化学还原法制备纳米铜粉及影响因素[J]. 中国有色金属学报, 2004, 14(11): 1946-1952.

- 8. 查全性. 电极过程动力学导论[M]. 第三版. 北京: 科学出版社, 2019: 84-98.