Material Sciences

Vol.4 No.03(2014), Article ID:13574,8 pages

DOI:10.12677/MS.2014.43014

Research on the Surface Strengthening of AZ91D Magnesium Alloy Treated by Different Processes

Laboratory of Nanophotonic Functional Materials and Devices, South China Normal University, Guangzhou

Email: gww1107@163.com, hlz420150922@163.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Mar. 15th, 2014; revised: Apr. 14th, 2014; accepted: Apr. 25th, 2014

ABSTRACT

Magnesium (Mg) alloys have a wide variety of industrial applications because of their good physical properties. However, the poor corrosion resistance, wear resistance and mechanical properties of Mg alloys limit the applications of their performance. This paper compared the influences on the surface wear-resisting performance of AZ91D magnesium alloy treated by chemical oxidation process, thermal spray process and laser process. The detailed microstructure and phase analysis of the melting layer were carried out by XRD and SEM. The micro-hardness and the wear properties of the treated layer were improved after processing. Owing to the increase of the hard phase β-Mg17Al12, the micro-hardness, wear resistance and corrosion resistance of the melted layer increased.

Keywords:Magnesium Alloy, Surface Strengthening, Chemical Oxidation, Thermal Spray, Laser Strengthening

不同工艺对AZ91D镁合金表面强化的研究

高雯雯,胡前生,张庆茂,郭 亮

华南师范大学广东省微纳光子功能材料与器件重点实验室,广州

Email: gww1107@163.com, hlz420150922@163.com

收稿日期:2014年3月15日;修回日期:2014年4月14日;录用日期:2014年4月25日

摘 要

镁合金的很多优良物理性能使得镁合金在工业上有广泛的应用,但是镁合金硬度低,不耐磨损等缺陷严重限制了其的应用。系统的比较了化学氧化工艺,热喷涂金属涂层工艺,和激光强化工艺对AZ91D镁合金表面耐磨性能的影响,结果表明:各种工艺均能增加其表面硬度,降低其摩擦系数,X射线衍射分析表明经各种工艺强化后,试样表面组织有所改变,其中β-Mg17Al12的含量都有所增加。

关键词

镁合金,表面强化,化学氧化,热喷涂,激光强化

1. 引言

镁合金具有的密度小,比强度、比刚性高等物理性质使其在在汽车、通信电子和航天航空等领域正得到日益广泛的应用[1] -[3] 。但是镁合金硬度低,不耐磨损等缺陷严重限制了其的应用[4] [5] ,在实际运用中有必要对镁合金表面进行强化。

目前常用的AZ系镁合金强化工艺有很多,效果也差异很大:镁合金经热处理后,合金的强度和硬度提高,但塑性降低[6] -[8] ;化学氧化处理后,化学转化膜较薄,且质脆多孔,耐磨性、耐蚀性不太好,只能减缓腐蚀速度,并不能有效防止腐蚀,优点是工艺简单[9] [10] ;热喷涂,在镁合金表面增加一层金属涂层,可以有效提高镁合金表面的耐腐蚀性能,但是由于镁合金十分活泼,表面会迅速生成氧化膜,妨碍沉积的金属与基底形成金属–金属键[11] [12] ;激光表面处理,激光表面处理技术具有环境污染小、非接触加工和对基体热影响小等优点,并且能够获得比传统处理方法更好的表面改性效果[13] -[15] 。AZ91D镁合金经表面处理后,其耐腐蚀性能以及耐磨性能都有显著提高[16] -[19] ,本文采用多种工艺强化AZ91D镁合金表面,系统的比较各种工艺对镁合金表面的影响,找出最佳的强化工艺。

2. 试验材料及试验方法

实验选用原材料为镁合金AZ91D板材,试样尺寸为32 mm × 40 mm × 6 mm,具体化学成分如表1所示:

试验前用水磨砂纸预磨粗抛,去除样品表面的自然氧化膜,用酒精清洗,干燥。

试验方法包括化学氧化处理,采用强氧化性的酸性试剂,对试样表面进行氧化,制备氧化膜;热喷涂金属涂层,镁合金热镀一层三氧化二铬(Cr2O3),Cr2O3可以有效的增加镁合金的耐磨性能,但是会改变表面颜色;激光表面处理,采用大族激光有限公司EP-G5型532 nm脉冲激光器,对试样进行表面处理,造成镁合金表层熔化,重凝。

采用HBa-1型巴氏硬度计检测试样硬度;耐磨试验在HT-500高温摩擦磨损机上进行,试验参数见表2,用METTLER AT200电子天平确定磨损量;采用BRUKER D8 ADVANCE X射线衍射仪(Cu Kα辐射,λ = 0.15406nm)对试样进行X射线衍射分析;用Nikon OPTIPHOTXP型光学显微镜(OM)及ZEISS Ultra 55型扫描电子显微镜(SEM)对试样组织形貌及微观组织结构进行分析。

表1. 元素组成

表2. 磨损试验参数

3. 实验结果

3.1. 硬度分析

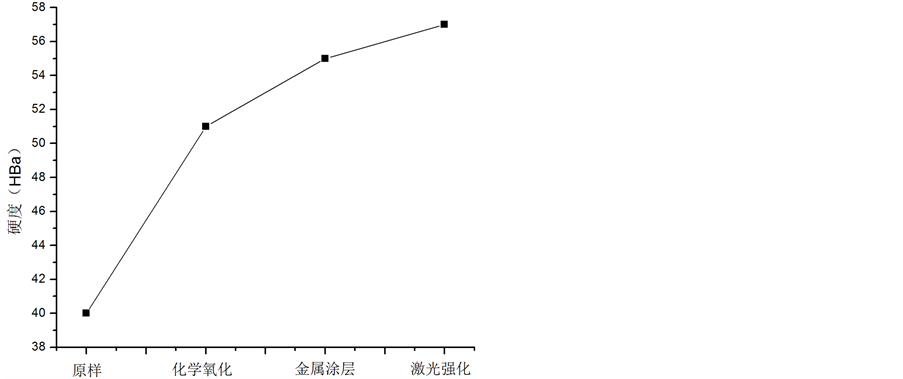

采用巴氏硬度计测量各试样的表面硬度,具体如图1所示。

从图1中可以看出,未处理的试样硬度最低,经过表面强化后的试样表面硬度均有不同程度上升,其中化学氧化处理后硬度从40 HBa上升至51 HBa,试样表面的镁被氧化,使得硬度上升;金属涂层处理后试样表面硬度上升至55 HBa,原因是热喷涂金属涂层的硬度远大于镁合金的表面硬度;而激光表面处理后,表面硬度上升至57 HBa,硬度增加了43%,主要原因是激光处理过程是快速冷却过程,晶粒细化,导致表面晶粒度减小,增加了试样表面的位错数目,硬度上升。

3.2. 摩擦磨损试验分析

磨损试验采用试验参数如表2所示,摩擦方式采用球盘式。将测试温度设定到室温,通过加载机构加上试验所需载荷,同时驱动样品盘上的摩擦试块转动,使其与对偶球进行摩擦。HT-500型高温摩擦磨损试验机可以自动检测试验即时温度、摩擦系数等数据并进行即时图形显示和数据存储。摩擦数据如表3所示。

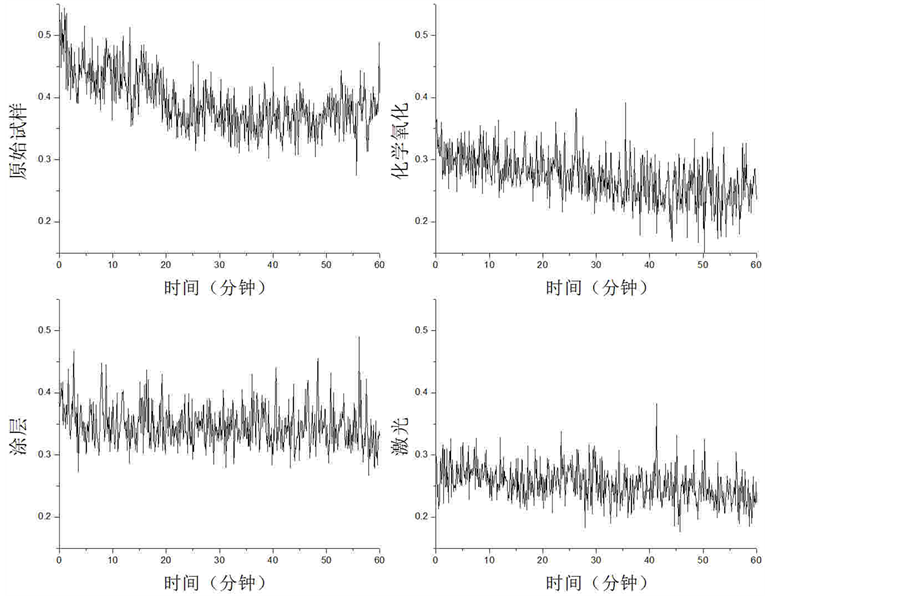

由表可知,在磨损实验中,表面处理后的试样无论是摩擦系数最大值,或最小值,均有减小。从平均值看出,激光处理后的试样在磨损过程中表现出的摩擦系数最小。磨损实验实时记录数据如图2所示。

从图2可知,在摩擦实验过程中,摩擦系数一直在变化,无明显的周期性,且原始试样摩擦系数较大,波动幅度也很大,但表面处理工艺后的试样摩擦系数均减小,经工艺处理后摩擦系数波动性均减小,其中化学氧化工艺和激光强化工艺的效果很明显。

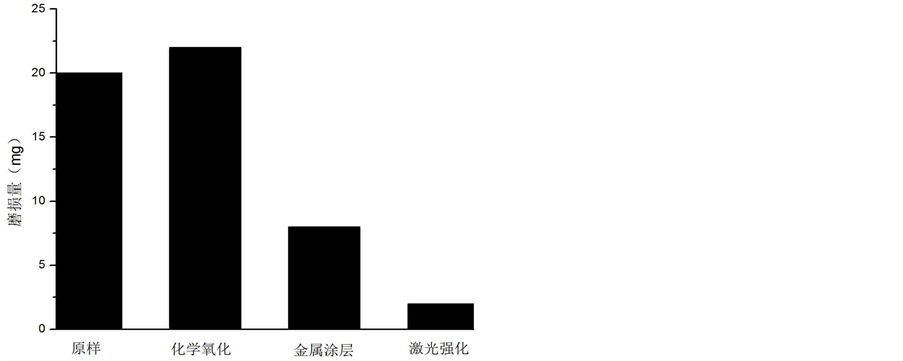

从图3可知,表面处理后,除化学氧化工艺处理的试样磨损量有所增加外,其他两种均有下降。金属涂层后,磨损量有较大幅度的下降,仅8 mg;而激光处理后的试样,磨损量只有2 mg,仅为初始值的10%。

综合图表可知,化学氧化工艺处理后的试样摩擦系数有很大下降,但是摩擦系数的波动性增大,磨损量增加,原因是此工艺制备的氧化膜质脆且多空,在磨损试验中,正常脱落的部分会带走部分试样;金属涂层处理后,表面的摩擦系数有小幅度下降,其稳定性上升很大,磨损量大大降低,原因是在镁合金表面镀的Cr2O3平整,致密,但是缺点是此工艺镀的涂层太薄,对摩擦系数的降低效果不明显;相比之下,激光强化处理后的试样表现优异,不仅摩擦系数最大值最小值均有大幅度下降,连平均值也有很大下降,磨损量大幅度降低仅为原始值的10%,从摩擦力来看,激光处理后表面摩擦力下降了35%。以上数据说明,激光强化工艺适用于提升镁合金的表面性能。

Figure 1. Microhardness of the treated and untreated alloys

图1. 各工艺强化后的试样表面巴氏硬度图

表3. 干摩擦条件下的磨损试验结果

Figure 2. The friction coefficients of different processes

图2. 各工艺强化后摩擦系数实时图

3.3. 试样表面物相分析

材料薄膜的组织结构对材料的表面性能有很大的影响,采用X射线衍射分析各种工艺加工后的材料表面组织,如图4所示。

Figure 4. X-Ray diffraction patterns of AZ91D

图4. 各工艺强化后表面XRD图谱

由图可见,不同工艺处理后的镁合金表面和原始镁合金表面均由α-Mg和β-Mg17Al12构成。但利用参比强度法计算所得到Iβ/Iα(β相的强度与α相的强度比)对比发现,表面强化后的表面氧化层中的Iβ/Iα要大于原始镁合金中的Iβ/Iα。即经各工艺强化后,试样表层中的β-Mg17Al12的含量有所增加,且激光强化后增加的最为明显,主要因为激光强化过程中,高能量密度的激光束使熔凝层中的镁元素烧损,从而导致铝元素相对含量升高,远远超过铝在α-Mg中的固溶度,导致过饱和的铝以β相形式析出。研究表明,镁合金表面的β-Mg17Al12含量的增加可以有效的提高镁合金的耐磨性能。

经过相关软件计算得出,各种工艺处理后的晶格尺寸及应变参数如表4。

由表4可知,与原样比较,经过处理后的镁合金晶粒尺寸均有所减小,其中化学氧化处理最为明显,减少了1146 Å,晶粒尺寸仅为原来的36%;使用激光表面处理后,晶粒尺寸减少超过50%;金属涂层处理后,晶粒尺寸减少了1/3。原样的晶格应变较小,经过加工后的晶格应变均有所增加,其中激光表面处理后,晶格应变增加最显著,大约为原来的2.5倍。化学氧化工艺处理后,晶格应变大约是原样的2倍,金属涂层处理后,晶格应变大约是原样的1.4倍。

3.4. 试样显微组织分析

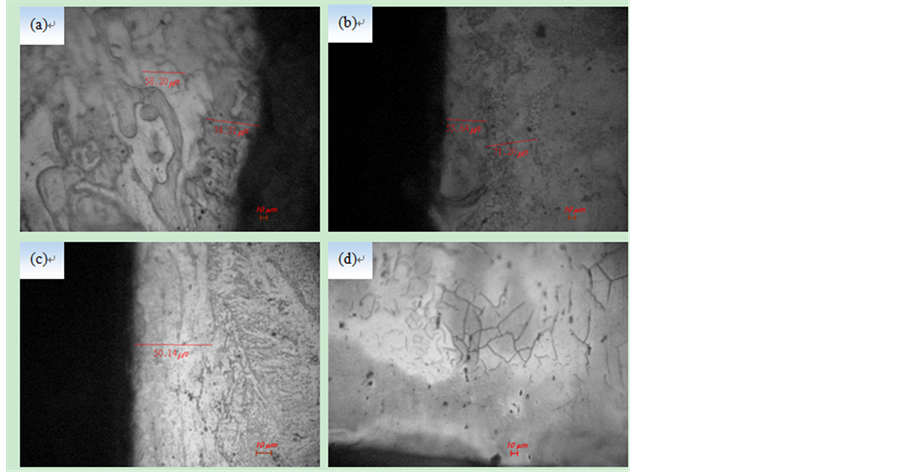

截取一小块的试样,经过处理后用OM观测其截面组织,从图5可知,在原始试样中,晶粒较大,

Table 4. The effects on crystal size and strain parameters of magnesium alloy by different processes

表4. 不同工艺处理对镁合金晶格尺寸和应变参数的影响

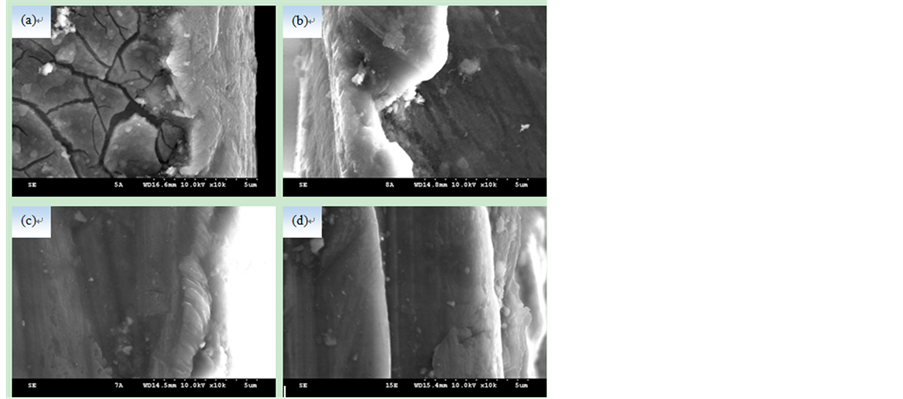

Figure 5. Optical microscope images of AZ91D: (a) as-received; (b) chemical oxidation treated; (c) thermal spray treated; (d) laser treated

图5. 各工艺强化后试样截面金相图:(a)原始试样;(b)化学氧化;(c)金属涂层;(d)激光强化

弥散分布的β相较少;而化学氧化处理后的表层有很多空洞,即氧化层疏松,且强化相不明显;金属涂层处理后的表面平整,致密,β相无明显变化;激光强化处理后的试样靠近表面的晶粒小,内部晶粒较大,且强化相β相明显增多。

图6是试样的截面照片,原样的表面氧化膜分为3层,最外层是几个微米厚的小块板状的结构,中间层是很薄的疏松结构,后面的氧化层呈网状;化学氧化处理后的试样多孔,与文献报道的用化学氧化工艺强化镁合金表面的表面氧化膜相同;金属涂层处理后的截面显示镀的金属涂层很薄,仅几个微米,这可能就是金属涂层处理后的试样耐磨性增加不大的原因;激光强化处理后的试样表面也分好3层,最外层的熔凝区,中间是热影响区,里层为试样基底。

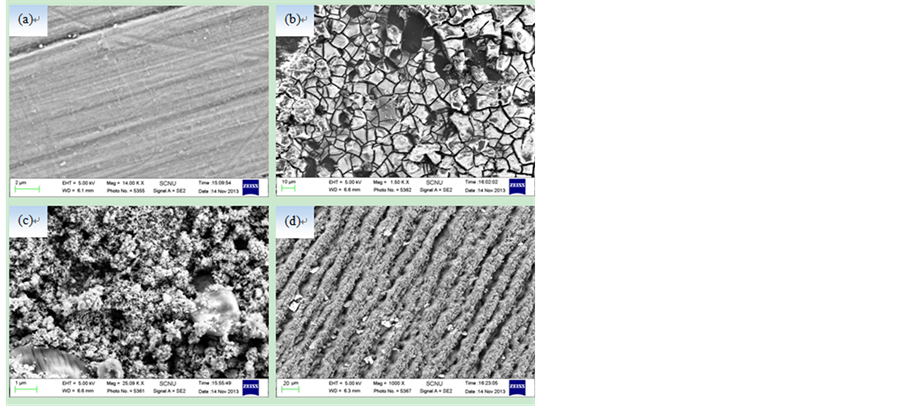

图7是试样表面的SEM照片,由图可知,化学氧化后的试样表面很不均匀,能看见很多的缺陷,对镁合金的表面性能有很大的影响;金属涂层由于采用的工艺简单,效果不明显,制备的试样表面也不是很平整,但是氧化膜的完整性远超化学氧化处理的;激光强化处理后的试样表面呈现有规律的微观结构,原因是激光强化时,光斑太小,能量过于集中,烧蚀了焦点附近的试样。

综合上述金相和SEM图片,原始试样表面的氧化层呈现出一个共同的特点:呈多孔状。这种多孔状的氧化膜对镁合金基体并无良好的腐蚀防护作用,且膜质脆;

镁合金激光强化过程中,凝固速率很快。有金属学原理可知,在凝固速度很快的情况下,凝固过程显著地偏离平衡,溶质截留效应增强,使得溶质分配系数趋于1:

(1)

(1)

式中(CS)i——为固相浓度;(CL)i——为液相浓度。

熔凝过程的快速凝固,使溶质滞留效应增强,熔凝层的成分均匀化,使合金元素及杂质元素的固溶度增加。对于镁合金激光强化来说,激光强化使熔凝层中β相增加,同时使熔凝层的枝晶细化,由于激光强化的光斑小,形成的熔池较小,周围基体散热条件较好,使得随后凝固过程中晶核在长度和宽度方向都没有充分时间长大,冷却速度较大,形成的枝晶尺寸较细小。细晶强化不仅可以改善材料的硬度,

Figure 6. The microstructure of the transverse cross sections by different processes: (a) as-received; (b) chemical oxidation treated; (c) thermal spray treated; (d) laser treated

图6. 各工艺强化后试样截面SEM图:(a)原始试样;(b)化学氧化;(c)金属涂层;(d)激光强化

Figure 7. The microstructure of the surface layer by different processes: (a) as-received; (b) chemical oxidation treated; (c) thermal spray treated; (d) laser treated

图7. 各工艺强化后试样表面SEM图:(a)原始试样;(b)化学氧化;(c)金属涂层;(d)激光强化

还可以增强材料的塑性和韧性。结合Hall-Petch公式:

(2)

(2)

式中 ——晶格摩擦力;K——Petch斜率;d——晶粒直径。

——晶格摩擦力;K——Petch斜率;d——晶粒直径。

由XRD数据分析可知,各工艺处理后的试样表面晶粒尺寸均减小,即试样屈服强度变大。

4. 结论

综合全文得出以下结论:

基金项目

中央财政支持地方高校专项资金项目激光先进制造创新培养基地资助项目(项目编号:510-C10293);广东省教育厅学科建设专项资助项目(项目编号:CXZD1139)

参考文献 (References)

- [1] 白木, 周洁 (2002) 车用材青睐镁合金. 金属世界, 2, 4-5.

- [2] 吕宜振, 王渠东, 等 (2001) 镁合金在汽车上的应用现状. 铝镁通讯, 2, 53-55.

- [3] 曾荣昌, 等 (2001) Mg合金的最新发展及应用前景. 金属学报, 7, 681-683.

- [4] Bonora, P.L., Andrei, M., Eliezer, A., et al. (2002) Corrosion behaviour of stressed magnesium alloys. Corrosion Science, 4, 729-749.

- [5] Udhayan, R. and Devendra, P.B. (1996) On the corrosion behaviour of magnesium and its alloys using electrochemical techniques. Journal of Power Sources, 1, 103-107.

- [6] Liu, J.R., Guo, Y.N. and Huang, W.D. (2006) Study on the corrosion resistance of phytic acid conversion coating for magnesium alloys. Surface & Coatings Technology, 3, 1536-1541.

- [7] 席俊杰, 党旭丹 (2011) 新型镁合金及其热处理和表面改性技术. 金属热处理, 2, 1-6.

- [8] 陈先华, 刘娟, 张志华, 潘复生 (2011) 镁合金热处理的研究现状及发展趋势. 材料导报, 23, 142-145.

- [9] 周游, 姚颖悟, 吴坚扎西, 刘伟星 (2013) 镁合金化学转化膜的研究进展. 电镀与精饰, 5, 15-18.

- [10] 徐宏妍, 王强, 张治民, 张宝红 (2008) 镁合金环保型化学氧化处理. 材料保护, 9, 20-23.

- [11] Altun, H. and Sen, S. (2007) The effect of PVD coatings on the wear behaviour of magnesium alloys. Materials Characterization, 10, 917-921.

- [12] Chen, C.J., Wang, M.C., Wang, D.S., et al. (2007) Microstructure and corrosion behavior of Mg-Nd coatings on AZ3lmagnesium alloy produced by high-energy micro-arc alloying process. Journal of Alloys and Compounds, 1, 321-326.

- [13] Zhang, Y.K., Chen, J.F., Lei, W.N., et al. (2008) Effect of laser surface melting on friction and wear behavior of AM50 magnesium alloy. Surface and Coatings Technology, 14, 3175-3179.

- [14] 肖红军, 彭云, 马成勇, 等 (2005) 激光表面改性.表面技术, 4, 10-12.

- [15] Abbas, G., Li, L., Ghazanfar, U., et al. (2006) Effect of high power diode laser surface melting on wear resistance of magnesium alloys. Wear, 1, 175-180.

- [16] Abbas, G., Liu, Z. and Skeldon, P (2005) Corrosion behaviour of laser-melted magnesium alloys. Applied Surface Science, 1, 347-353.

- [17] Abbas, G., Li, L., Ghazanfar, U. et al. (2006) Effect of high power diode laser surface melting on wear resistance of magnesium alloys. Wear, 1, 175-180.

- [18] Liu, S.Y., Hu, J.D., Yang, Y., et al. (2005) Microstructure analysis of magnesium alloy melted by laser irradiation. Applied Surface Science, 5, 1723-1731.

- [19] 高亚丽, 王存山, 刘红宾, 等 (2007) 高功率激光熔凝AZ91HP镁合金组织和性能. 中国激光, 7, 1019-1024.