Hans Journal of Chemical Engineering and Technology

Vol.08 No.04(2018), Article ID:25799,9

pages

10.12677/HJCET.2018.84029

Research Status and Development Trend of Recovery and Treatment of Waste Titanium-Based SCR Denitration Catalysts

Shurui Chen1,2, Lan Ma2*, Shaoli Yang2

1Xihua University, Chengdu Sichuan

2Panzhihua University, Panzhihua Sichuan

Received: Jun. 23rd, 2018; accepted: Jul. 4th, 2018; published: Jul. 10th, 2018

ABSTRACT

As an important part of the selective catalytic reduction (SCR) flue gas denitration system, the catalyst consumption has a great influence on the operating cost of the denitration system. For this reason, the recovery methods for the recovery of waste denitration catalysts are mainly introduced, including the curing and chemical treatment methods. Among them, the acid leaching method, alkali immersion method and roasting method in chemical treatment were introduced. The characteristics of the three processes were analyzed and summarized. We put forward corresponding opinions about the waste catalyst treatment to achieve industrialization in the future.

Keywords:SCR Denitration Catalyst, Curing Treatment, Chemical Treatment

废钛基SCR脱硝催化剂回收处理研究现状及 发展趋势

陈书锐1,2,马兰2*,杨绍利2

1西华大学,四川 成都

2攀枝花学院,四川 攀枝花

收稿日期:2018年6月23日;录用日期:2018年7月4日;发布日期:2018年7月10日

摘 要

催化剂作为选择性催化还原(selective catalytic reduction, SCR)烟气脱硝系统的重要核心部分,催化剂的消耗对于脱硝系统的运行成本有着重大影响。为此,主要介绍了回收废弃脱硝催化剂的回收方法,包括固化处理法和化学处理法。其中着重介绍了化学处理中酸浸法、碱浸法以及焙烧法,分析总结了3种工艺各自的特点。并对未来关于废催化剂的处理实现工业化提出了相应的意见。

关键词 :SCR脱硝催化剂,固化处理,化学处理

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

氮氧化物(NOx)是大气环境的主要污染物之一,我国70%氮氧化物的排放都来自燃煤火力发电。选择性催化还原脱硝技术,因其脱硝效率高(可达90%以上)、技术成熟,广泛应用于我国燃煤电厂脱硝过程中,又以蜂窝式TiO2-V2O5-WO3/MoO3为主 [1] ,其中以锐钛型TiO2为载体,V2O5为活性组分,WO3或MoO3为活性和结构助剂 [2]。烟气脱硝系统经过长时间的运行,复杂的烟气成分对SCR催化剂表面及活性物质产生负面的影响,导致催化剂效率下降甚至失活。催化剂失活主要分为可逆失活和不可逆失活两个方面,如堵塞失活可以通过水洗再生工艺、酸洗再生工艺、碱洗再生工艺、热再生工艺处理等恢复到原来活性的90%~100% [3]。如烧结、中毒、磨损等不可逆性失活无法再生,无法再生的催化剂将会废弃。由于废SCR脱硝催化剂中含有大量有价金属氧化物,若直接堆放将会造成环境污染,同时也会造成资源的浪费 [4]。另一方面从资源综合利用角度考虑,废SCR催化剂作为可再利用价值极高的二次资源,回收废SCR催化剂对节约资源具有重要意义。

2. 废脱硝催化剂的处理

预计到2020年将会有21,885.15 t的废催化剂。因此,面对庞大的废催化剂如何解决和利用已经迫在眉睫 [5] [6] [7] [8] [9]。废SCR脱硝催化剂成分复杂,属于多种金属氧化物混合的固体材料,其中含有大量钛和一定量的钨、硅、铝元素以及少量的钒元素。钒是造成土壤、大气及水体污染的有毒有害物质,钛作为新能源重要材料而钨又是重要军事原料,必须进行回收。目前针对废弃SCR脱硝催化剂的无害化研究主要有两种回收方法,即固化处理和化学处理从两方面。

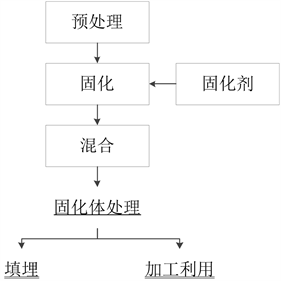

2.1. 固化处理回收法

固化处理是指利用物化法将有害的固体废物与能聚结成固体惰性基材混合,从而使固体废物被固定或包容在惰性固体基材中,以便后续加工利用。固化处理的工艺流程如图1所示 [10]。其中对SCR催化剂预处理包括除尘、破碎、研磨、清洗。然后添加固化剂固化,针对固化剂的种类不同固化又可分为水泥固化法、铁矿粉固化、热固性材料固化等。

陈颖通 [11] 将废催化剂磨成细粉与水泥、沙子和水混合并充分搅拌成混凝土,然后制作成浇注混凝土的模具。

周昊等 [12] 对废弃SCR烟气脱硝催化剂进行破碎、研磨成粉末,催化剂粉末与铁矿粉、熔剂、燃料、返矿和水混合,制粒得到烧结混合料用于高炉冶炼。

固化处理虽然能处理废催化剂但仍存在很多不足,不能完全无害化,某些贵重元素没有进行有效回收及利用,造成二次污染和资源的浪费。

2.2. 化学处理回收法

化学处理回收是基于SCR催化剂中组成物质的化学性质的差别,利用化学反应改变组成,使组分达到分离富集的目的,从而回收有用组分。工艺流程如图2所示 [10]。其中化学处理过程包括以下几个步骤:1) 原料制备:除去废SCR催化剂表面灰尘、破碎、研磨、筛分处理;2) SCR催化剂钠盐焙烧:在一定温度和气氛条件下往废SCR催化剂中加入钠盐(碳酸钠、硫酸钠等)进行焙烧,使废SCR催化剂中的钨、钒、钛更易浸出;3) 浸出:根据所用溶剂的不同分为酸性浸出法和碱性浸出法,根据压力高低分为高压浸出法和低压浸出法,根据通入溶液中氧化还原性质分为氧化浸出和还原浸出等。4) 固液分离:一般采用真空过滤法将废SCR催化剂浸出液固液分离。5) 净化和精制:从稀溶液中提取、分离、富集目标组分。目前,对废SCR催化剂回收常用离子交换法、有机溶剂萃取法和化学沉淀法 [13]。

Figure 1. Flowchart of solidification treatment of waste SCR catalyst

图1. 废SCR催化剂固化处理工艺流程图

Figure 2. Flow chart of chemical treatment of spent SCR catalyst

图2. 废SCR催化剂化学处理工艺流程图

2.2.1. 酸法回收

酸法回收:首先将除尘后的废钛基SCR脱硝催化剂机械粉碎后加入稀硫酸进行溶解,过滤得到TiO2不溶物滤渣以及含V滤液。将TiO2滤渣进行分离提纯得到TiO2。再往含V溶液中加入还原剂(NH4HSO3)以及KOH调节pH值实现V的富集,最后通入O2进行氧化得到V2O5。具体工艺流程如图3所示。

酸法浸出分为常压浸出、氧化浸出和还原浸出3种方法。常压酸法浸出是废SCR催化剂与酸性试剂(盐酸、硫酸、硝酸和草酸)作用的浸出方法。在浸出过程中低价的氧化物很难溶于酸溶液,加入具有氧化性的试剂的浸出过程称为氧化酸浸。对于高价氧化物很难溶于酸液,加入一定量具有还原性试剂浸出过程为还原酸浸。

①酸法浸出

李力成 [14] 等提出了常规酸浸渍回收废催化剂中的五氧化二钒方法,首先将2 g粒度为250~425 μm的废催化剂与50 mL酸混合,离心12 h后除去酸液,干燥后得提钒后样品。对比了盐酸、硫酸、硝酸和草酸4种常规酸对废催化剂中五氧化二钒的提取效果。讨论了酸种类、酸液浓度、浸出温度对提取效果的影响及酸处理对废催化剂结构的影响。结果表明,随温度下降各种酸对钒的提取效果均降低。浓盐酸浸出在80℃效果最好,提取率为72.9%,其次是浓硫酸提取钒64.4%,然后是草酸和硝酸提取率分别为67.3%、34.9%。同时,指出酸没有改变废SCR催化剂的晶型结构,TiO2始终保持锐钛矿型。

②还原酸浸—化学沉淀法

张兵兵 [15] 等在稀硫酸浸出基础上,将还原剂Na2SO3添加到质量分数为45%的H2SO4溶液中,与废催化剂混合还原酸浸,过滤后获得含钒的溶液,同时得到含钛、钨的滤渣,将含钒溶液进一步添加氢氧化钠,采用化学沉淀法使溶液转化成红色沉淀[V2O2(OH)4],在过量的氢氧化钠和氧气条件下将沉淀溶解形成溶液,选择NH4Cl试剂加入溶液转化为偏钒酸铵沉淀,然后烘培获得五氧化二钒。探索了影响五氧化二钒回收的因素,结果表明,还原酸浸反应的最佳条件为:反应温度为100℃、反应时间为3 h、液固比为2n(Na2SO3):n(V2O5) = 1.2,采用该方法回收废催化剂,V2O5的回收率为87%,含量达95%以上。

③氧化酸性—化学沉钒法

用盐酸或硫酸溶液升温浸出,同时加入氧化剂氯酸钾,,把四价钒氧化为五价,V2O5的浸出率可达95%~98%,再用碱溶液调节pH值,煮沸溶液得到V2O5沉淀。

综上所述,酸法回收有价金属的浸出率及回收率高,回收过程能耗低;但回收工艺流程复杂且后续关于W、V的回收较为困难,酸的消耗量大,会产生大量污水。若能将酸法回收的污水进行回收利用,将会大大降低回收成本,有助于实现产业化回收。

2.2.2. 碱法回收

碱法回收:是将废脱硝催化剂加入碱液中反应。常用NaOH、KOH,也有使用NH3∙H2O、Na2CO3等的报道。利用V2O5、WO3会与碱发生反应,得到滤液后进行过滤,得到粗制的TiO2和含V、W溶液,工艺流程如图4所示。碱浸过程需要搅拌和加热,向碱浸溶液中鼓入空气或氧气则可提高V、W的浸出效率 [16]。根据分离方法不同可分为化学沉淀法、离子交换法和萃取法,实现钨、钒溶液的分离,溶液中还含有少量的硅、铝等杂质,分离之前可以通过调节溶液pH的方法生成不溶性沉淀进行回收。

①碱浸—化学沉淀法

陈颖敏 [17] 等采用NaOH碱性浸出法一次性浸出废弃催化剂中的V,后对浸出液进行钙化沉淀,钒将以偏钒酸铵的形式沉淀出来;甲酸浸出后沉淀物中的钨,加入盐酸转化为钨酸,经过灼烧,最终生成三氧化钨。碱浸过程的最佳条件:NaOH浓度为25%,固液比1:7,催化剂粒径125~180 μm,温度60℃,浸出时间60 min,此时钒的浸出效率达93%。在温度30℃、pH = 5、固液比1:5、反应时间40 min条件下,钒的最大浸出率94.88%。废SCR催化剂中的主要金属钛、钒和钨,回收率分别为92.15%、85.21%和75.42%。

Figure 3. Acid process recycling flow chart

图3. 酸法回收工艺流程图

Figure 4. Alkali recovery process flow chart

图4. 碱法回收工艺流程图

②碱浸—离子交换法

WU [18] 等提出了用碱浸-离子交换法回收废SCR催化剂(6.37% W,1.57% V和2.81% Si等)中的钨。分别对碱浸浓度、催化剂比例、温度、粒度大小和浸出时间等影响因素进行研究,得出了碱浸的最佳条件为:NaOH浓度为0.3 kg/kg催化剂、矿浆浓度为3%,碱浸温度为70℃,颗粒的平均粒度为6174 μm,浸出时间为30 min。碱浸后通过强碱性阴离子交换树脂分离钒、钨,钒和钨浸出率分别为87%、91%。用1 mol NaCl和0.5 mol NaOH洗涤吸附的W,最终浓缩的钨溶液具有8.4 g/L的W,纯度为98%。

③加压碱法浸出

LEE [19] 等提出了加压碱浸—浸出回收废SCR催化剂(70.9% TiO2、7.33% WO3、1.23% V2O5)中的钨和钒。将粒度为50~150 μm的废SCR催化剂与钠盐溶液(NaOH、Na2CO3、NaClO3)混合,混合后在密闭加压反应器内碱浸钨和钒,钨和钒分别以偏钒酸钠(NaVO3)和钨酸钠(Na2WO4)两种钠盐形式浸出。结果表明,温度控制在250℃、压力控制在80 atm、浓度为3 mol/L、废脱销催化剂(g)与钠盐溶液(mL)比0.4%,钒和钨浸出率分别为90.1%、98.6%。

KIM [20] 等提出了在钠盐中加入添加剂,采用加压碱浸对废SCR催化剂进行研究,考察了反应温度、时间、NaOH浓度、添加剂种类和浓度、液固比(L/S)等因素对浸出效果的影响。同时,还考察了沉淀剂对钒和钨沉淀率的影响。结果表明,0.2 mol/L碳酸钠作为添加剂、液固比 > 5、氢氧化钠浓度为0.2 mol/L、碱浸时间1 h,钒和钨的浸出率分别为86.6%、99.9%。CaCl2作为沉淀剂,钨和钒的沉淀率分别为49.7%~99.4%、65.5%~89.7%。Ca(OH)2作为沉淀剂,钨和钒的沉淀率分别为7.73%、98.6%。

④碱浸—合成法

HUO [21] 等采用废SCR催化剂直接制备光催化材料BiVO4/Bi2WO6,首先将催化剂进行研磨预处理,使粒度小于200 μm的颗粒与浓度为5 mol/L的氢氧化钠混合,固液比为1:5,在393 K加热3 h,过滤除去钛渣得到滤液,滤液溶解的钒和钨用于在160℃通过水热过程与Bi(NO3)3∙5H2O反应,制备得到光催化材料BiVO4/Bi2WO6。

综上所述,碱法工艺分离处理多种多样,碱法不仅能回收钛、钨、钒而且还可以回收硅、铝等物质。碱浸法生成杂质少,设备腐蚀低。但是碱浸过程碱的用量大,而且浓缩过程会有大量钠盐析出,回收成本较高。同时,钨和钒在浸出过程中会产生价态改变,在水中形成不同的团簇,不利于钨和钒的全部回收。

2.2.3. 干法回收

SCR催化剂钠盐焙烧:在一定温度和氛围条件下,向废SCR催化剂中加入钠盐(碳酸钠、食盐、苛性钠、硫酸钠等)使废SCR催化剂中的钨、钒、钛更容易被浸出。TiO2生成在水溶性很低的钛酸盐,然后采用加水溶解的方式分离出钛酸盐沉淀和含钒钨溶液的过程 [22]。所得的钛酸盐经酸洗、干燥、焙烧后可得TiO2。含钒钨溶液可以通过加入NH4Cl沉钒,过滤后再加入无水CaCl沉钨得到相应的产品,也可以直接用于再生催化剂的活性组分再浸渍。干法工艺流程如图5所示。

①焙烧—水浸出法

KIM [23] 等采用钠化焙烧—水浸出法对SCR催化剂(1.23% V、7.73% W)进行回收,过滤液为钒和钨的钠盐溶液。结果表明,碱金属化合物与颗粒粒度为54 μm的废催化剂混合,其混合质量比为5时,在850℃下焙烧120 min,然后40℃下水浸30 min条件下,可获得46%的钒和92%的钨。

②超声焙烧—水浸出法

张琛等 [24] 采用超声强化碳酸钠焙烧—水浸出工艺,超声浸出提高了V和W的浸出率,缩短浸出时间。超声强化浸出的最佳工艺条件为:超声时间90 min,液固比12:1,超声功率500 W,超声浸出3 min

Figure 5. Dry recovery process flow chart

图5. 干法回收工艺流程图

时,V和W的浸出率分别为77.48%和69.87%,比常规搅拌条件下的分别提高23.08%和2.59%。最终V和W的浸出率分别为89.01%和96.05%。

③超声焙烧—水浸萃取法

张琛 [25] 在超声强化碳酸钠焙烧—水浸出工艺基础上,采用有机溶剂萃取净化法对SCR催化剂中钒和钨进行分离,对比了组合A/B萃取剂和单一萃取剂LIX63、ALAMINE336、P204、N263对钨和钒的萃取效果。结果表明,在萃原液初始pH为5.7,萃取剂体积比A:B = 1:1,用1.5 mol/NaOH溶液作为反萃剂,三级逆流萃取模式条件下,钨和钒的萃取率为5.9%、91.4%。

④焙烧—稀硫酸浸出法

贾勇 [26] 等采用碳酸钠混合焙烧—稀硫酸浸出法对废催化剂(80.2% TiO2、3.07% WO3、1.50% V2O5)中的钨和钒进行回收。考察了焙烧温度、焙烧时间、硫酸浓度、液固比、浸出温度、浸出时间等因素对钨和钒浸出率的影响。结果表明,当焙烧温度为800℃,焙烧时间为3 h,硫酸浓度为2%,液固比为8:1,浸出温度为80℃,浸出时间为4 h,m(Na2CO3)/m(催化剂) = 1.2时,钨和钒的浸出率可分别高达99.08%、98.49%。

综上所述,焙烧法-浸出法具有浸出效率高、操作简单等优点,但是焙烧法存在能耗大,会造成环境污染环境等不足。如果尾气和热能回收利用,提高产品回收率,未来可实现工业化生产。

2.3. 其他回收工艺

肖雨亭等 [27] 采用电解法回收脱硝催化剂中的钒组分。将废催化剂粉碎后,加入电解槽,正负极电解槽内均加入2~10 mol/L的抗还原的强电解质溶液,电解得到电解槽中负极混合液,将负极混合液进行过滤分离,所得含钒混合液继续电解得到二次电解正极混合液,通过调节pH值后用铵盐溶液过滤沉钒,最后在温度为450~690℃进行焙烧,即可完全回收钒组分。

本课题组马兰等采用火法工艺将废脱硝催化剂以含钒钨钛合金及含钒钨生铁和钛渣、碳化钛等形式进行回收,取得了较好效果。将废SCR脱硝催化剂、铝原料、铌原料、钒原料和钙原料混合得到混合料(其中废SCR脱硝催化剂、铝原料、铌原料和钒原料的质量比为100:108~123:0~3.2:0~9.6;钙原料的质量为总质量的18%~39%),将所得混合料在1560℃~1580℃焙烧40~45 min,得γ-TiAl基粗合金,精炼后得到了γ-TiAl基合金。钛、钒、钨的回收率分别最高可达97%、85%、95%。另外,课题组还将废脱硝催化剂、铁质原料、含碳原料、粘结剂和含钙原料混匀得到混合料(其中废脱硝催化剂、铁质原料、含碳原料质量比为100:80~850:3~400;粘结剂的量为总质量的15%~25%和含钙原料的量为总质量的7%~15%),将所得混合料进行造粒成型,得到球状物料,在1500℃~1650℃下焙烧1~3 h,最后得到含钒钨生铁和钛渣。同时,课题组还将废催化剂与焦炭粉在高温下碳化,对产物进行除杂,得到了碳化钒钛复合粉体。

3. 结语

固化处理废催化剂均不能完全无害化,某些贵重元素没有进行有效回收及利用,造成二次污染和资源的浪费。化学处理废催化剂虽然能浸出有价金属但是酸浸回收比较单一,而且会产生氯气,污染环境;碱浸回收虽然可以回收钛、钨、钒以及硅、铝,还可对碱液进行循环利用,但是其后续的V、W的回收工艺较为复杂,碱的消耗量比较大;焙烧回收虽然回收率高,但是能耗高,设备要求高。

废钛基SCR脱硝催化剂作为可利用价值极高的二次资源,含有Ti、V、W等贵重金属,因此从保护环境和节约资源的角度出发,必须进行回收再利用。首先能够再生的应先进行再生,废钛基SCR脱硝催化剂的再生有助于实现资源循环再利用,节约资源的同时还可以降低烟气脱硝成本。其次不能再生的应进行无害化、资源化处理,资源化处理可从废钛基SCR催化剂中回收金属氧化物V2O5、WO3、TiO2,并将回收到的金属氧化物加以利用。从而最终实现烟气脱硝产业的绿色发展。

目前若能解决化学处理废钛基SCR脱硝催化剂中金属元素所涉及的后续技术问题及回收成本,关于实现工业化处理废催化剂便指日可待。

文章引用

陈书锐,马 兰,杨绍利. 废钛基SCR脱硝催化剂回收处理研究现状及发展趋势

Research Status and Development Trend of Recovery and Treatment of Waste Titanium-Based SCR Denitration Catalysts[J]. 化学工程与技术, 2018, 08(04): 233-241. https://doi.org/10.12677/HJCET.2018.84029

参考文献

- 1. Gao, F., Tang, X., Yi, H., et al. (2014) Poisoning and Regeneration Effect of Alkali Metals Deposed over Commercial V2O5-WO3/TiO2 Catalysts on SCR of NO by NH₃. Chinese Science Bulletin, 59, 3966-3972.

- 2. 高岩, 栾涛, 彭吉伟, 等. 四元SCR催化剂V2O5-WO3-MoO3/TiO2脱硝性能[J]. 功能材料, 2013, 44(14): 2092-2096.

- 3. 张立, 陈崇明, 王平. SCR脱硝催化剂的再生与回收[J]. 电站辅机, 2012, 33(3): 27-30.

- 4. Shang, X., Hu, G., Chi, H., et al. (2012) Regeneration of Full-Scale Commercial Honeycomb Monolith Catalyst (V2O5-WO3/TiO2) Used in Coal-Fired Power Plant. Journal of Industrial & Engineering Chemistry, 18, 513-519. https://doi.org/10.1016/j.jiec.2011.11.070

- 5. 李想, 李俊华, 何煦, 等. 烟气脱硝催化剂中毒机制与再生技术[J]. 化工进展, 2015, 34(12): 4129-4138.

- 6. Nicosia, D., Czekaj, I. and Kröcher, O. (2008) Chemical Deactivation of V2O5/WO3-TiO2 SCR Catalysts by Additives and Impurities from Fuels, Lubrication Oils and Urea Solution: Part II. Characterization Study of the Effect of Alkali and Alkaline Earth Metals. Applied Catalysis B Environmental, 77, 228-236. https://doi.org/10.1016/j.apcatb.2007.07.032

- 7. 赵炜, 于爱华, 王虎, 等. 湿法工艺回收板式SCR废弃催化剂中的钛、钒、钼[J]. 化工进展, 2015, 34(7): 2039-2042.

- 8. Zhang, F.M., Chen, F., Xiao, Q., et al. (2012) Ammoxidation of 3-Picoline over V2O5/TiO2 Catalysts: Effects of TiO2 Supports on the Catalytic Performance. Advanced Materials Research, 396-398, 791-797.

- 9. Khodayari, R. and Odenbrand, C.U.I. (2001) Regeneration of Commercial SCR Catalysts by Washing and Sulphation: Effect of Sulphate Groups on the Activity. Applied Catalysis B Environmental, 33, 277-291. https://doi.org/10.1016/S0926-3373(01)00193-X

- 10. 董子龙, 杨巧文, 贾卓泰, 等. 选择性催化还原脱硝废弃催化剂回收技术研究进展[J]. 化工进展, 2017, 36(b11): 449-456.

- 11. 陈颖通. 一种报废scr脱硝催化剂填埋前的处理及固化方法: CN 104926235 A [P]. 2015.

- 12. 周昊, 国旭涛, 周明熙. 一种废弃SCR烟气脱硝催化剂冶金烧结处理方法, CN105907950A [P/OL]. 2016-08-31.

- 13. 林德海, 宋宝华, 王中原. 废弃SCR脱硝催化剂资源回收[J]. 山东化工, 2013, 42(4): 8-10.

- 14. 李力成, 王磊, 赵学娟, 等. 几种酸在废弃脱硝催化剂中提钒效果的比较[J]. 中国有色金属学报, 2016, 26(10): 2230-2237.

- 15. 张兵兵, 于丹丹, 王芳, 等. 废脱硝催化剂中五氧化二钒回收工艺研究[J]. 河南科学, 2016, 34(6): 866-870.

- 16. 曹佐英, 张启修. 钨钼分离研究进展[J]. 稀有金属, 2004, 28(6): 1076-1081.

- 17. 陈颖敏, 谢宗, 王超凡. 燃煤电厂废弃催化剂回收钒的研究[J]. 钢铁钒钛, 2016, 37(4): 69-75.

- 18. Wu, W.C., Tsai, T.Y. and Shen, Y.H. (2016) Tungsten Recovery from Spent SCR Catalyst Using Alkaline Leaching and Ion Exchange. Minerals, 6, 107. https://doi.org/10.3390/min6040107

- 19. Lee, J.Y. and Lee, H.I. (2017) Method for Leaching Precious Metals Contained in Waste Denitrification Catalyst Using Pressure Leaching Process.

- 20. Kim, J.W., Lee, W.G., Hwang, I.S., et al. (2015) Recovery of Tungsten from Spent Selective Catalytic Reduction Catalysts by Pressure Leaching. Journal of Industrial & Engineering Chemistry, 28, 73-77.

- 21. Huo, Y., Chang, Z., Li, W., et al. (2015) Reuse and Valorization of Vanadium and Tungsten from Waste V2O5-WO3/TiO2 SCR Catalyst. Waste & Biomass Valorization, 6, 159-165. https://doi.org/10.1007/s12649-014-9335-2

- 22. 钟秦, 于爱华, 江晓明, 等. SCR废旧催化剂中钒、钼、钛的连续回收装置及回收工艺. CN104451152A [P]. 2015.

- 23. Kim, H.R., Lee, J.Y. and Kim, J.S. (2012) Leaching of Vanadium and Tungsten from Spent SCR Catalysts for De-NOx by Soda Roasting and Water Leaching Method. Journal of the Korean Institute of Resources Recycling, 21, 65-73. https://doi.org/10.7844/kirr.2012.21.6.65

- 24. 张琛, 刘建华, 杨晓博, 等. 超声强化废SCR催化剂浸出V和W的研究[J]. 功能材料, 2015, 46(20): 20063-20067.

- 25. 张琛. 废SCR催化剂中钒、钨的浸出与萃取分离研究[D]: [硕士学位论文]. 广州: 华南理工大学, 2016.

- 26. 贾勇, 丁万丽, 丁希楼, 等. 废SCR脱硝催化剂中钨和钒的浸出实验研究[J]. 环境科学学报, 2016, 36(10): 3759-3764.

- 27. 肖雨亭, 赵建新, 汪德志, 等. 选择性催化还原脱硝催化剂钒组分回收的方法. CN 102732730 B [P]. 2013.

NOTES

*通讯作者。