Hans Journal of Civil Engineering

Vol.

09

No.

10

(

2020

), Article ID:

38105

,

14

pages

10.12677/HJCE.2020.910107

框架式防火玻璃隔断的耐火性能研究

侯超,蒋首超

同济大学土木工程学院,上海

收稿日期:2020年9月25日;录用日期:2020年10月13日;发布日期:2020年10月20日

摘要

防火玻璃作为安全玻璃在建筑火灾中发挥重要的作用,通过对玻璃钢化过程、防火玻璃隔断受火过程的数值模拟,研究玻璃平面尺寸、厚度对玻璃钢化后残余应力的影响,模拟出玻璃钢化后的残余应力场,火灾中框架式防火玻璃隔断的温度场、应力场变化,以第一强度准则作为玻璃开裂破坏的判断标准,归纳出框架式防火玻璃隔断耐火性能与玻璃钢化过程参数之间的关系。

关键词

火灾,玻璃钢化,防火玻璃,隔断,耐火性能

Research on the Fire Resistance Property of Fireproof Glass Partition

Chao Hou, Shouchao Jiang

College of Civil Engineering, Tongji University, Shanghai

Received: Sep. 25th, 2020; accepted: Oct. 13th, 2020; published: Oct. 20th, 2020

ABSTRACT

Fireproof glass as safety glass plays an important role in the building fire. Through the toughed process of glass and heating process of fireproof glass partition in the fire simulated by numerical method, the impact of surface size, width to thickness ratio of glass panel and cooling speeding to the residual stress distribution of toughed glass panel are researched. The quantitative relationship between fire resistance properties of fireproof glass partition and the parameters of glass toughed process are concluded according to the distribution of temperature and stress based on the first strength criterion.

Keywords:Fire, Toughed Glass, Fireproof Glass, Partition, Fire Resistance Property

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

玻璃是典型的脆性材料,力学上表现出较高的抗压强度和较低的抗拉强度,微观下玻璃表面存在大量的裂纹和缺陷,在拉应力场作用下裂纹的尖端会产生应力集中,引起裂纹不断开展最终导致宏观断裂。

在以往工程设计中,玻璃隔断在火灾场景下不考虑其耐火时间,被统一处理为门窗洞口。在真实火灾中,火灾初期玻璃便会迅速破裂,形成火焰在建筑内横向、纵向蔓延的通道,同时也成为室外空气向室内输送的通道,使火灾在较短时间内就达到不可控制的地步,给火势控制、人员逃生等增加困难,以往工程中也出现多次由于玻璃幕墙等围护结构的破坏造成重大火灾的案例 [1]。

因此,在玻璃通透性功能与防火安全的双重要求下,防火玻璃以其优良的耐火性能在建筑中被使用。防火玻璃主要分为单层防火玻璃和复合防火玻璃两大类,单层防火玻璃属于《建筑用安全玻璃》规范中C类非隔热型防火玻璃,在耐火极限时间内满足完整性要求;复合防火玻璃属于《建筑用安全玻璃》规范中A类隔热防火玻璃,在耐火极限时间内满足完整性和隔热性要求 [2]。

单层防火玻璃中的物理钢化玻璃是通过玻璃钢化过程在玻璃表面生成永久压应力,抵抗火灾产生的热拉应力,以此提高玻璃的耐火极限,属于C类非隔热型防火玻璃,在火灾下满足完整性要求。框架式防火玻璃隔断是通过设计合理的框架形式安装固定防火玻璃,满足在火灾下防火玻璃隔断的耐火极限要求。

2. 计算理论

玻璃在高温下表现出粘弹性力学性能,应力和应变都会随时间而改变,出现松弛和蠕变现象,其温度相关的粘弹性本构关系 [3] 可表示为:

(1)

(2)

其中, 为应力偏量;

为应变偏量;

为参考温度;

和 为正应力和正应变;

为与时间相关的剪切变量;

为与时间相关的体积变量;

为热应变; 和 为时温转换时的减缩时间量。

3. 力学参数取值

玻璃在低温下是线弹性材料,弹性模量随温度变化不大,温度到达转变点以后,随着温度升高,玻璃软化,弹性模量下降,在不同温度下弹性模量与泊松比取值 [4] 如表1。

Table 1. Young’s modulus and Poisson’s ratio at different temperatures

表1. 不同温度下玻璃弹性模量与泊松比取值

低温下玻璃的热传导系数较低,随着温度升高,热传导系数逐渐增大,热传导系数随温度升高取值 [5] 如表2。

Table 2. Coefficient of thermal conductivity at different temperatures

表2. 不同温度下玻璃热传导系数

玻璃热膨胀系数随温度升高而增大,热膨胀系数随温度变化取值 [5] 如表3。

Table 3. Coefficient of thermal expansion at different temperatures

表3. 不同温度下玻璃热膨胀系数

玻璃比热容随温度升高而增大,比热容随温度变化 [5] 如表4。

Table 4. Specific heat capacity at different temperatures

表4. 不同温度下玻璃比热容

玻璃能够通过钢化改良性能是基于玻璃能够在高温下软化的性质,玻璃软化特性的参数表达是数值模拟的关键,玻璃在高温下软化,粘度下降,其力学特性表现为很小的弹性刚度,约束变形不产生内应力,这与塑性变形的本质相同,无弹性刚度,受约束时变形无内应力,所以数值模拟中以塑性表达玻璃高温下软化在理论上合理。

玻璃为非晶体材料,无固定熔点,随温度升高逐渐软化,粘度下降,在数值模拟中以塑性模拟此性质,其屈服应力随温度升高而降低,屈服后保持理想弹塑性状态,应力不变,应变增大。温度低于转化点(473℃)时,玻璃为线弹性材料,弹性模量为67.6 GPa,屈服应力取玻璃的极限抗拉强度,应力超过极限抗拉强度时,玻璃开裂破坏,塑性应变可取为无限大,在数值模拟中取值为大变形的1即为破坏;在温度为退火点时,玻璃极限抗拉强度下降至常温下的5%;温度升至软化点时,玻璃彻底软化,强度下降至0,不同温度下玻璃屈服应力与塑性应变取值如表5。

Table 5. Yield stress and plastic strain at different temperatures

表5. 不同温度下玻璃屈服应力与塑性应变

普通硅酸盐玻璃密度取值为2500 kg/m3。

4. 玻璃材料破坏准则

4.1. 常温下破坏准则

在转变点温度以下玻璃为典型的弹性脆性材料,有较高的抗压强度和较低的抗拉强度,弹性模量较大,极限拉应变很小,所以常温下玻璃的应力应变曲线为线性,当拉应力达到极限抗拉强度时,玻璃开裂破坏,破坏准则为第一强度准则。

Griffith断裂理论指出,微观下玻璃开裂由裂纹和缺陷控制,而玻璃材料表面相对于内部布满了大量细微的裂纹和缺陷 [6]。对于玻璃材料而言,材性试验中拉伸玻璃试件时,截面内拉应力均匀分布,随着应力增加玻璃从表面缺陷处开裂然后延申至内部,试件破坏,所以材性试验中所得到的玻璃的极限抗拉强度为表面玻璃材料的极限抗拉强度,低于内部玻璃材料的极限抗拉强度,一般玻璃内部材料强度取为玻璃表面材料强度的1.5倍。本文计算中玻璃极限抗拉强度取为90 MPa,此极限抗拉强度为以往材性试验中测量的一般玻璃表面的极限抗拉强度,内部极限抗拉强度取为135 MPa [3]。

4.2. 高温下破坏准则

玻璃在高温下破坏准则仍是第一强度准则,即拉应力达到极限抗拉强度时玻璃开裂 [7]。与常温不同的是玻璃高温下强度下降,在转变点(473℃)以前玻璃材料强度随温度略有下降,当温度到达转变点后玻璃材料特性会发生突变,温度上升至退火点(514℃)时玻璃强度仅有常温下5%,温度上升至软化点(696℃)时强度趋于0 MPa [7]。

5. 防火玻璃隔断在火灾下数值模拟

5.1. 分析流程

玻璃钢化过程主要有以下两个个分析步:1) 平板玻璃在钢化炉中升温,玻璃温度接近软化点,分析步时长为1200s,玻璃与炉内空气对流换热系数取为25 W/(m2·K),玻璃整体温度均匀为炉内温度;2) 高温平板玻璃通过风冷工艺快速冷却,分析步时长为600 s,玻璃表面受强对流空气冷却,与气流之间对流换热系数取为180 W/(m2·K),玻璃整体温度均匀为室温,在玻璃内产生永久应力,即为钢化玻璃。

本文中玻璃材料为普通的硅酸盐玻璃,转化点温度为473℃,软化点温度为696℃,当玻璃温度到达软化点时,玻璃强度、弹性模量完全退化,所以在设定火灾空气升温曲线时未按照ISO标准升温曲线设计,火灾场景空气温度设定为650℃恒定温度,迎火面玻璃表面对流换热系数为25 W/(m2·˚C),背火面空气温度为常温20℃,表面对流换热系数为6.4 W/(m2·˚C),采用非线性的边界条件,考虑了玻璃对环境的辐射,设定玻璃中部从火灾吸收热量在表面上是均匀的,分析步时长为3600 s。

5.2. 模型尺寸与框架参数

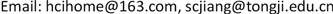

防火玻璃隔断整体尺寸为930 × 1260 × 20 mm,框架边缘宽度为设计的控制变量,防火玻璃尺寸为910 × 1240 × 10 mm,其尺寸与构造图如图1所示。

Figure 1. The model’s size and structure

图1. 模型尺寸与构造

框架材料为钢材,热传导系数为45 W/(m·K),热膨胀系数为1.4 × 10−5/K,比热容为600 J/kg·K,密度为7850 kg/m3。在防火玻璃隔断受火分析中,框架中产生的热应力对研究并无影响,所以在参数设计上并未考虑钢材在高温下力学性能的变化。

5.3. 钢化升温过程

炉内温度为650℃,略低于玻璃软化温度,加热初期玻璃表面温度高,内部温度低,表面膨胀受内部约束产生压应力,内部产生拉应力;随着温度升高,内外温差逐渐降低,热应力逐渐变小;继续加热玻璃逐渐软化,内部与表面无温差,热应力消失。

此分析步设置加热时长为3600 s,为瞬态热力耦合分析,玻璃表面对流换热系数取为25 W/(m2·˚C),环境温度为650℃,玻璃预定义场温度设置为20℃,其他参数输入有绝对零度−273.15℃,Stefan-Boltzmann常数为5.67 × 10−8。

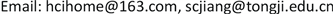

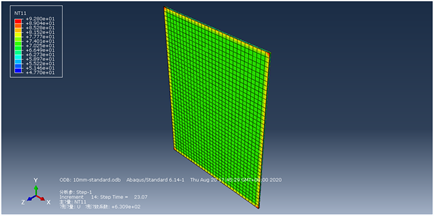

定义坐标系如图2所示,xy平面为玻璃板内平面,x轴与短边方向平行,y轴与长边方向平行,z轴沿厚度方向。应力云图中拉应力为正,压应力为负。玻璃板在xyz三轴方向进行约束,约束条件是玻璃板不发生刚体位移,且在温度作用下不因约束产生应力。通过预计算方式确定玻璃整体网格划分,玻璃面板尺寸为1240 × 910 mm,厚度为10 mm,模型建立与网格划分情况如图2,图中隐去了框架部分模型。

Figure 2. Dimension and meshing

图2. 玻璃尺寸与网格划分

升温过程分析步增量步为116,加热初期玻璃在厚度方向上,外部升温快,内部升温慢,外部膨胀受内部约束,使玻璃板应力场表现为外部压应力、内部拉应力状态,此温度应力属于瞬时应力,升温初期23.07 s时的温度场与第一主应力场如图3、图4。玻璃属于脆性材料,破坏准则以第一强度理论为准,即当玻璃最大拉应力达到玻璃极限抗拉强度时开裂破坏,所以本文中应力场以第一主应力、第三主应力为参考应力。在23.07 s时玻璃表面温度为74℃左右,内部温度为47℃左右,内外温差为27℃,角部由于三面受热,所以升温速度较快,温度达到92℃左右。应力场云图中玻璃内部拉应力为7.1 MPa,内部拉应力小于玻璃内部的极限抗拉强度135 MPa,玻璃受热初期不会开裂。

Figure 3. Temperature distribution at 23.07 simension and meshing

图3. 23.07 s时玻璃面板温度场云图

Figure 4. The Max principal stress distribution at 23.07 s

图4. 23.07 s时玻璃第一主应力场云图

随着玻璃温度继续升高,温度到达转化点以后,玻璃软化弹性模量下降,同时玻璃内外温差逐渐降低,热应力随之降低并趋于零。加热结束时玻璃整体温度场与应力场云图如图5、图6。玻璃面板在厚度方向上已无温差,玻璃面板中部温度在580℃左右,边部双面受热温度较高为596℃左右,角部三面受热温度超过600℃;厚度方向上应力差很小,玻璃面板整体边部为拉应力,中部为压应力,原因是玻璃面板整体温度超过退火点,弹性模量较低,中部温度相对边部低,边部膨胀以蠕变形式使应力退化,此时中部升温速度更快,中部膨胀出现压应力,边部出现拉应力,此时玻璃内整体拉应力水平很低,第一主应力整体均低于1.0 MPa。

Figure 5. Temperature distribution after the heating process

图5. 加热结束时玻璃面板温度场云图

Figure 6. The Max principal stress distribution after the heating process

图6. 加热结束时玻璃面板第一主应力场云图

5.4. 钢化冷却过程

温度均匀的平板玻璃受到风冷淬火,整体降至常温,玻璃板正反两面对流换热系数取180 W/(m2·˚C),四边对流换热系数取80 W/(m2·˚C),冷却时间为600 s。由于玻璃热传导系数较低,外部冷却速度比内部快,淬火初期玻璃表面收缩,受内部约束产生拉应力,内部产生压应力,但此时玻璃刚度很低,产生的热应力较小,随着温度继续下降,玻璃表面有一定的强度和刚度,内部开始逐渐降温,内部收缩受到约束,由于此时表面已有较大的强度和刚度,内部产生的拉应力逐渐抵消淬火初期的压应力,而玻璃表面也由初期的拉应力过渡至压应力,淬火结束后整体为表面压应力,内部拉应力的应力分布,此时即为玻璃钢化后的残余应力分布。

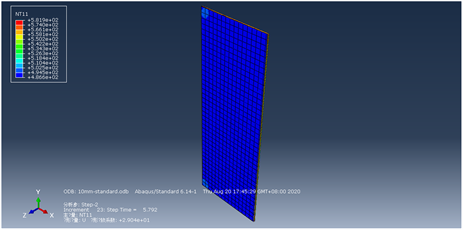

玻璃淬火初期温度场、第一主应力场云图如图7、图8所示,图7中玻璃表面降温至486℃左右,厚度中部温度在582℃左右,内外温差达到96℃,图8中此时玻璃表面为热拉应力为20.5 Mpa,拉应力值低于此温度下玻璃的极限抗拉强度62.9 MPa,内部为压应力,为5.8 MPa左右。

Figure 7. Temperature distribution at 5.79 s

图7. 5.79 s时玻璃温度场场云图

Figure 8. The Max principal stress distribution at 5.84 s

图8. 5.84 s时玻璃第一主应力场云图

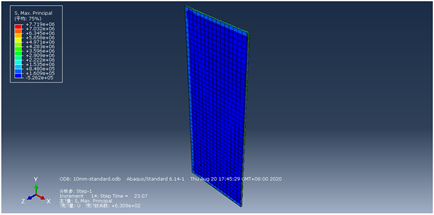

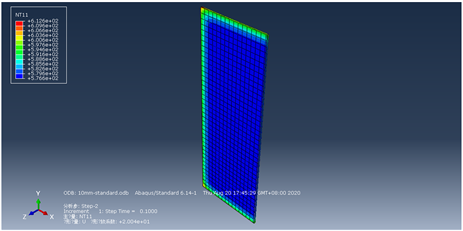

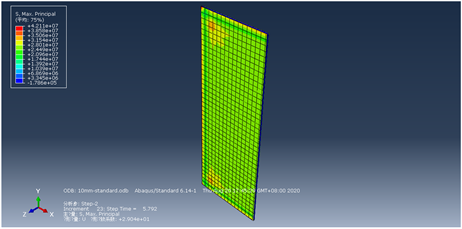

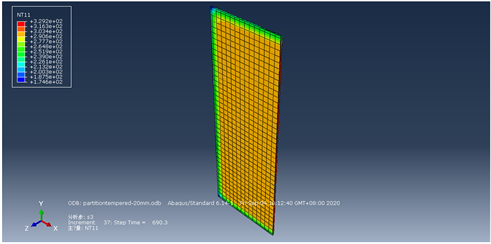

随着淬火过程持续进行,玻璃表面温度降至转变点以下,弹性模量与强度逐渐恢复,内部温度下降收缩收到外部约束,内部逐渐产生拉应力,外部产生压应力,当温度降至常温时保持为残余应力状态,为永久应力。图9、图10、图11为玻璃淬火后期温度场、第一主应力场、第三主应力场云图,图9中玻璃整体温度都降至20℃左右,厚度方向是没有温度梯度,图10、图11中应力云图为玻璃钢化后的永久应力,表面为均匀的压应力,最大为97.5 MPa,厚度方向上由外向内部由压应力逐步转变为拉应力,最大拉应力为92.8 MPa,未超过玻璃内部的极限抗拉强度135 MPa。

Figure 9. Temperature distribution after quenching

图9. 淬火结束时玻璃温度场云图

Figure 10. The Max principal stress distribution after quenching

图10. 淬火结束时玻璃第一主应力场云图

Figure 11. The Min principal stress distribution after quenching

图11. 淬火结束时玻璃第三主应力场云图

5.5. 框架式防火玻璃隔断受火过程

防火玻璃隔断的火灾模拟是将钢化后玻璃的残余应力作为初始应力场,然后在此初始应力场上受火升温。在升温过程中,热传递过程与普通玻璃隔断相同,温度场与普通玻璃隔断接近,但应力场由于初始残余应力存在,边部应力为残余压应力升温退化与瞬时热拉应力的叠加。

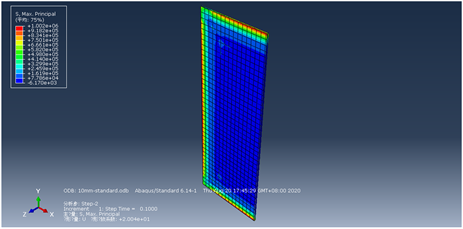

在692.1 s时防火玻璃温度场云图如图12所示,图中隐藏了对分析影响不大的框架计算结果。

Figure 12. Temperature distribution at 692.1 s

图12. 692.1 s时防火玻璃温度场云图

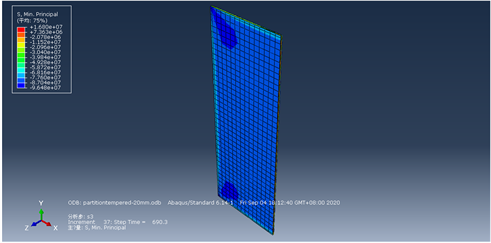

在692.1 s时防火玻璃第一主应力场、第三主应力场云图如图13、图14所示,此时玻璃钢化残余应力仍为玻璃面板内的主要应力,内部最大拉应力为105.6 MPa,温度尚未达到转变点,拉应力小于玻璃内部极限抗拉强度,此应力为热拉应力与残余应力的叠加;此时玻璃表面第一主应力低于1 MPa,第三主应力为压应力,即玻璃钢化残余的压应力对火灾中产生的热拉应力有明显的抵消作用,使玻璃开裂时间有明显的推迟,玻璃钢化明显提高玻璃隔断耐火性能,证明了防火玻璃的有效性。

Figure 13. The Max principal stress distribution at 692.1 s

图13. 692.1 s时防火玻璃第一主应力场云图

Figure 14. The Min principal stress distribution at 692.1 s

图14. 692.1 s时防火玻璃第三主应力场云图

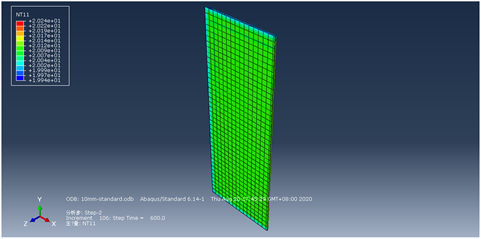

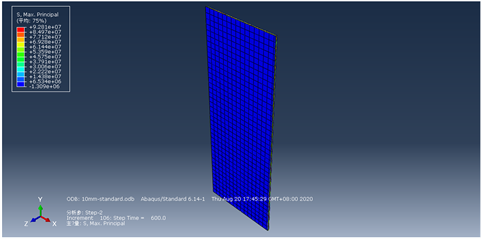

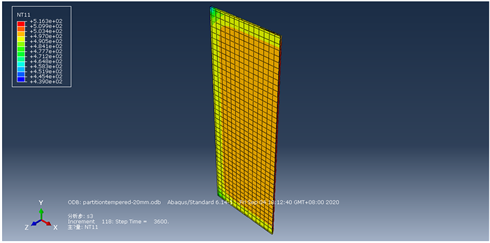

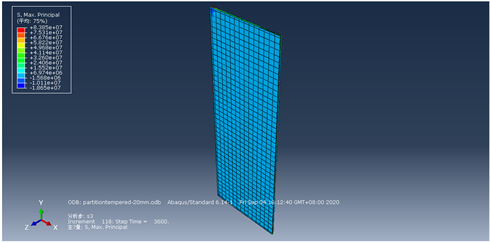

火灾结束后防火玻璃温度场云图如图15所示,与普通玻璃隔断温度场云图接近。第一主应力场、第三主应力场如图16、图17所示,此时玻璃温度超过转变点,接近退火点,玻璃弹性模量逐渐退化,钢化过程的残余应力已经基本退化,防火玻璃的应力状态接近普通玻璃。玻璃最大拉应力为18.1 MPa,此处温度为496℃,此温度下玻璃的抗拉强度为39.9 MPa;玻璃角部区域最大拉应力达到77.1 MPa,此处温度为439℃,未超过玻璃转变点,此拉应力未达到玻璃的开裂强度。

Figure 15. Temperature distribution after fire

图15. 火灾结束时防火玻璃温度场云图

Figure 16. The Max principal stress distribution after fire

图16. 火灾结束时防火玻璃第一主应力场云图

Figure 17. The Min principal stress distribution after fire

图17. 火灾结束时防火玻璃第三主应力场云图

5.6. 试验案例模拟

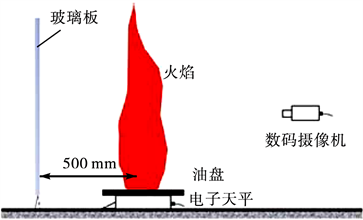

文献 [8] 中全尺寸试验研究了1200 mm ×1200 mm × 6 mm的点式安装玻璃在火灾中的破裂行为,试验装置示意图如图18所示,贴片热电偶安装位置如图19,玻璃采用四点支撑,火源为纯度99%的正庚烷,燃料质量为2000 g。

Figure 18. Schematic diagram of test apparatus

图18. 试验装置示意图

Figure 19. Location of patch thermocouple

图19. 贴片热电偶位置

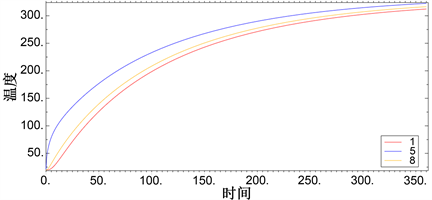

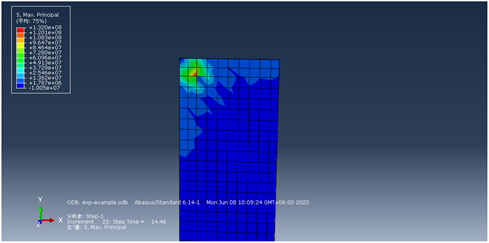

三组试验分别是在321 s、286 s、256 s脱落,此时间应对应玻璃内热应力达到玻璃的极限抗拉强度,在数值模拟中玻璃1,3,5三点温度曲线如图20所示,在250 s时热应力如图21所示,最大拉应力为132.1 MPa,出现在支撑点处,基本达到玻璃的极限抗拉强度。试验中玻璃开裂是位于四个支撑点处,支撑点处由于开孔缺陷较多,且支座的固定约束玻璃膨胀,为应力集中点,在试验中发现玻璃从此处开裂,与数值模拟结果相吻合。

Figure 20. Temperature curve of points 1,3,5

图20. 1,3,5三点温度曲线

Figure 21. The Max principal stress distribution at 250 s

图21. 250 s时玻璃面板第一主应力云图

6. 防火玻璃隔断参数控制计算

6.1. 玻璃厚度

玻璃钢化原理是由于玻璃在厚度方向上散热不均匀的结果,所以玻璃的厚度对钢化结果以及防火玻璃在火灾下表现有决定性的作用,本节设置了六种玻璃厚度进行计算,最终残余应力大小如表6所示。玻璃钢化残余压应力与厚度关系基本呈线性,残余压应力大小随玻璃厚度增大而增大。

Table 6. Residual stress in different width glass

表6. 不同厚度玻璃残余应力大小

6.2. 玻璃平面尺寸

经过钢化过程,前文中玻璃面板表面压应力中部均匀,在距离边部2倍厚度区域内压应力逐渐降低,在火灾下防火玻璃开裂一般从边部开始,所以边部压应力分布与大小对耐火时间有重要影响,本节设计了宽厚比为2、3、4、8、16、32、100的平面尺寸的玻璃钢化,探究玻璃平面尺寸对残余应力分布与大小的影响,计算结果如表7,从计算结果可以看出当宽厚比大于等于3时,玻璃钢化应力分布与大小基本不受宽厚比影响。

Table 7. Residual stress in glasses with different width to thickness ratio

表7. 不同宽厚比玻璃残余应力大小

7. 结论

1) 玻璃钢化阶段在升温初期玻璃表面为压应力,内部为拉应力,继续升温玻璃整体温度趋于均匀,热应力逐渐消失;淬火阶段温度逐渐下降,初期玻璃表面为拉应力,内部为压应力,继续降温玻璃表面逐步转变为压应力,内部逐步转表为拉应力,并以此状态保持为永久应力。

2) 由于钢化过程在玻璃表面产生的残余压应力,玻璃边部在整个升温过程中始终处于压应力状态,即在火灾中初始开裂位置不发生在最为脆弱的边部表面,玻璃内部由于裂缝等缺陷较少,强度相对表面较大,玻璃开裂时间将会延后,从而实现延长玻璃隔断耐火时间、提高耐火性能的作用,这证明了防火玻璃隔断的有效性。

3) 不同厚度、平面尺寸玻璃钢化产生残余应力场并不相同,防火玻璃隔断选用玻璃厚度、平面尺寸应根据实际耐火极限需求选择。

4) 通过本模型计算试验案例,第一主应力计算结果预测破坏位置与试验结果相吻合。

文章引用

侯 超,蒋首超. 框架式防火玻璃隔断的耐火性能研究

Research on the Fire Resistance Property of Fireproof Glass Partition[J]. 土木工程, 2020, 09(10): 1024-1037. https://doi.org/10.12677/HJCE.2020.910107

参考文献

- 1. 李国强. 钢结构抗火计算与设计[M]. 北京: 中国建筑工业出版社, 1999.

- 2. 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB15763.1.建筑用安全玻璃, 第一部分: 防火玻璃[M]. 北京: 中国标准出版社, 2009.

- 3. 吴再豪. 玻璃钢化冷却过程预控模型与仿真[D]: [硕士学位论文]. 武汉: 武汉科技大学, 2015.

- 4. 梁孟羽. 高温下钢化玻璃承重楼板抗弯性能研究[D]: [硕士学位论文]. 北京: 北京建筑大学, 2017.

- 5. 周艳艳, 张希艳. 玻璃化学[M]. 北京: 化学工业出版社, 2014.

- 6. 陈昊东, 王青松, 孙金华. 火灾环境下玻璃首次破裂时间的模拟预测[J]. 工程力学, 2017(34): 210-213.

- 7. Harada, K., Enomoto, A., Uede, K. and Wakamatsu, T. (1996) An Experimental Study on Glass Cracking and Fallout by Radiant Heat Exposure. Fire Safety Science, 6, 1063-1074.

https://doi.org/10.3801/IAFSS.FSS.6-1063 - 8. 王禹, 王青松, 黄柯, 孙金华, 何陵辉, Liew, K.M. 点式安装玻璃幕墙在火灾中的破裂行为[J]. 燃烧科学与技术, 2015(21): 241-247.