Open Journal of Acoustics and Vibration

Vol.06 No.02(2018), Article ID:25615,8

pages

10.12677/OJAV.2018.62006

Parametric Analysis of Noises Optimization for Vehicle Valve Cover

Defeng Zhang1,2, Xiaohua Ni1

1College of Automotive Engineering, Yancheng Institute of Technology, Yancheng Jiangsu

2College of Mechanical Engineering, Quzhou University, Quzhou Zhejiang

Received: Jun. 6th, 2018; accepted: Jun. 20th, 2018; published: Jun. 27th, 2018

ABSTRACT

In order to decrease vibration noises of vehicle valve cover, a coupled acoustics-structural FEM constitutive model for vibration noises of valve cover is developed by combining acoustic wave equation, mechanics of vibration, and FEM. The influence of parameter variation from thickness, Young’s modulus, and density of valve cover on noises is studied after 15 sets of parametric comparative experiments are carried out by this proposed model. It reveals that noises of valve cover are between 55 and 120 dB in the parameter zone of this research. The third order noise is maximal among the previous 5 order noises. There are effects of thickness, Young’s modulus, and density of valve cover on noises. Specifically, all order noises are descending efficiently with the ascending of thickness, Young’s modulus, but opposite completely for density cases. Moreover, the general tendency for all three kinds of effect is more predominant in the initial stage, but degenerated then. A promising parameter optimization domain to reduce noises of valve cover more efficiently to 80 dB below is probed, i.e. 1.5 - 2.5 mm for thickness, 5000 - 9000 MPa for Young’s modulus, and 1.0 - 2.5 × 10−9 t/mm3 for density.

Keywords:Valve Cover, Noises, Coupled Acoustics-Structural, Parametric, Comparative Experiment, Optimization

车用气门室罩盖噪音优化的参数化分析

张德丰1,2,倪骁骅1

1盐城工学院,汽车工程学院,江苏 盐城

2衢州学院,机械工程学院,浙江 衢州

收稿日期:2018年6月6日;录用日期:2018年6月20日;发布日期:2018年6月27日

摘 要

为减小车用气门室罩盖振动噪音,本文通过联合声学波动方程、振动力学、有限元法,建立了罩盖振动噪音的声–固耦合有限元本构模型,用此模型进行了15组参数化对比实验,研究了罩盖的厚度、弹性模量、密度等参数变化对噪音的影响,发现:在本研究参数范围内,罩盖的噪音介于55~120 dB之间,其中3阶噪音最大;噪音具有厚度、模量、密度效应,即增加厚度、弹性模量可有效降低各阶噪音,而密度反之,且三种效应均具有初期较强但后期逐步弱化的总体趋势;厚度1.5~2.5 mm、模量5000~9000 MPa、密度1.0~2.5 × 10−9 t/mm3区间能以较高效率将噪音降至80 dB以下,是此罩盖较为理想的噪音优化参数区间。

关键词 :罩盖,噪音,声–固耦合,参数化,对比实验,优化

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

车内噪音不仅会降低车上人员的乘坐舒适感,也会造成司机疲劳,从而影响行车安全。为提高舒适度、消除驾驶安全隐患,要求车辆在确保使用性能的基础上,还应尽量降低噪音,这已成为设计人员的一项重要任务 [1] [2] [3] 。

发动机噪音是车辆噪音的重要来源,而发动机噪音主要由引擎盖的振动产生,引擎盖中的气门室罩盖又因面积相对较大、厚度相对较薄,成为造成引擎盖振动噪音的关键因素 [4] 。因此,对气门室罩盖进行噪音控制与优化是设计流程中的重要一环 [5] [6] 。在车辆振动与噪音分析方面,有限元、边界元、DBN、神经网络等方法已成为车辆振动与噪音分析的有效途径 [7] [8] [9] [10] 。

本研究以声–固耦合有限元法对正处研发阶段的某车用气门室罩盖的振动噪音进行参数化研究,明确了罩盖的厚度、弹性模量及密度变化对其振动噪音的影响规律,研究结论可为后续此罩盖及同类结构件的低噪音优化设计提供一定的理论和方法借鉴。

2. 声–固耦合有限元法

气门室罩盖的振动会产生噪音,而噪音的传播也会反馈于罩盖的振动,即罩盖的振动、噪音的传播存在交互影响,因此为建立可靠的罩盖振动理论模型,需综合考虑两者的耦合效应,可用声学有限元理论加以实现 [11] [12] 。声学有限元法指联合声学波动方程和振动力学以建立所分析问题的控制方程,并用工程有限元法求解该控制方程,以获得待求变量的数值解。这种耦合了声学波动方程与振动力学的控制方程就是所求问题的声–固耦合物理模型,其构建方法如下:

可将罩盖内的空气视为理想流体,且传播的是小振幅声波,其波动方程为 [13] [14] :

(1)

式中:c为流体中的声速;p为瞬时声压; 为拉普拉斯算子。

为拉普拉斯算子。

再以有限元理论将上述空气域的流体方程离散,并将其与罩盖振动的有限元方程联立,可藉此建立罩盖的声–固耦合有限元本构模型 [15] :

(2)

式中: 、、及 、、分别为罩盖与空气的质量、阻尼和刚度矩阵; 、为声–固耦合质量及刚度矩阵; 为同阶零矩阵; 、为罩盖的位移和声压向量, 、与 、为其二阶、一阶导数; 、为罩盖与空气的外部载荷向量。

3. 建模与实验

3.1. 有限元建模

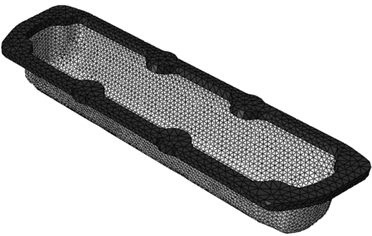

由于气门室罩盖的噪音是影响乘坐舒适度的重要因素,因此噪音控制已成为气门室罩盖设计的关键考量因素,本文以某车用气门室罩盖的噪音控制为研究对象,使用ABAQUS有限元软件对其振动噪音进行建模分析,有限元网格模型如图1所示,包括垫片与罩盖两部分,上方深色网格部分为垫片、下方浅色部分为罩盖,在罩盖的外表面附加一层声学无限单元以表示用于声音传播的空气介质。

将罩盖、垫片及空气的弹性模量、密度、体模量、厚度等参数赋予对应的单元层以表达方程(2)所描述的声–固耦合有限元本构模型。本研究暂不考虑罩盖振动与螺栓等连接件的交互,故在垫片与罩盖之间、垫片底面分别施加绑定和固定约束以模拟相应连接,并对罩盖与表示空气的无限单元之间加以绑定,以完成模型边界条件的设置。再以一组振动位移载荷作为外部激励信号加载于垫片以激发罩盖振动。

3.2. 实验方案

为研究罩盖的厚度、弹性模量、密度变化对振动的具体影响,以该车用气门室罩盖目前暂定的设计参数为依据,共设计了15组基于罩盖厚度、弹性模量、密度有序变化的对比实验,如表1所示。

Figure 1. FEM mesh model of valve cover

图1. 气门室罩盖的有限元网格模型

Table 1. Experiment parameters of research

表1. 研究所用实验参数

表中tz、Ez、ρz为罩盖的厚度、弹性模量、密度。为便于后续优化设计时合理选材,弹性模量、密度大致涵盖了常用的工程塑料、金属及复合材料。所有参照实验中,空气和垫片的参数不变,即空气密度和体模量为1.2 × 10−12 t/mm3、0.139 MPa,垫片密度、弹性模量为2 × 10−9 t/mm3、7000 MPa。厚度、模量和密度实验组中的1~5分别用于研究罩盖的厚度、弹性模量、密度变化对其振动噪音的影响。

4. 结果与分析

声压级反映了物体某处声压的实测值与人耳实际可听阈内最小声压参照值的对比状况,其值越高,声音越响,对人体影响就越显著,可用该物理量表征噪音强弱。因此本研究计算了上述各组实验中罩盖的前5阶振动噪音,分析了罩盖声压最强处的各阶声压级,即各阶声压级峰值。

图2、图3的数据对应于厚度实验组中实验1~5。图2中, 为罩盖的前5阶噪音声压级峰值,i为模态的阶,取1至5。图中,该组实验中声压级峰值在55~90 dB区间,且1.5~2.5 mm厚度区间各阶峰值开始逐步降至80 dB以下;相同厚度下, ,即前5阶振动噪音中,罩盖的3阶声压级峰值最大,2、4、1阶次之,5阶最小;同阶时,声压级峰值随罩盖增厚逐渐下降,即罩盖增厚有助于减小各阶声压级峰值,且随着增厚,2、3阶的声压级峰值之差呈逐步扩大态势,1、4、5阶与之类似;即厚度增加不仅可减小各阶声压级峰值,还可使原本峰值接近的各阶声压级之差逐步拉大,如2、3阶,可视其为厚度效应。

图3中,第2至第5组厚度的 定义为 , 为第j组厚度时第i阶声压级峰值,j取2至5,可见该量表示相邻两组增厚时i阶声压级峰值的相对衰减率,反映了厚度增加对声压级峰值

Figure 2. Peak of noises sound pressure level under different thickness

图2. 不同厚度下的各阶噪音声压级峰值

Figure 3. Thickness effect factor under different thickness

图3. 不同厚度下的各阶厚度效应因子

减小的效率,可将其命名为厚度效应因子,由于首组厚度为初始厚度,不存在相对增厚,可令其 为0。图中,随着罩盖从0.5增至1.5 mm,各阶 均随之增大且在1.5 mm处达极值,超过1.5 mm后各阶 均随之逐渐下降,这种先增后减的总体趋势说明各阶声压级峰值的厚度效应整体规律一致,即都同步随厚度增加先逐步强化至最强、而后渐趋衰退,且厚度效应的这种初期相对占优的规律在此组厚度实验中的首组0.5~1.5 mm增厚区间得到实际体现,故各级声压级峰值的厚度效应均在此处具有极值,但由于厚度效应表征相邻两组增厚时声压级峰值的相对衰减率,其变化规律还与厚度实验组的总体取值范围和各分组增值区间存在一定关联,两者的变动可能会引发厚度效应极值位置的迁移,但先增后减的总体规律仍将维持一致。

图2和图3显示:同阶时,声压级峰值、厚度效应的强化效率在不同增厚区间关系为 、,即罩盖由第1组增厚至第3组与第3组增厚至第5组相比,虽两者总体都增厚2 mm,但前者的声压级峰值、厚度效应的变动幅度更显著,即厚度效应初期较明显、后期会逐步弱化,且在1.5~2.5 mm区间不仅具有相对较高的厚度效应,还能使各阶峰值逐步开始降至80 dB以下。

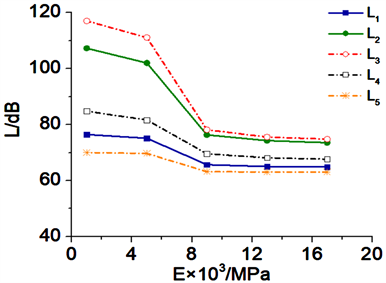

图4和图5的数据对应于模量实验组中的实验1~5。图4中,该组实验中声压级峰值在60~120 dB区间,且在5000~9000 MPa模量区间各阶峰值逐渐开始降至80 dB以下;相同弹性模量下的各阶声压级峰值分布规律与图2相似,即3阶最大,其余次之;同阶时,各阶声压级峰值均随罩盖弹性模量E提高而减小,并在E增至17,000 MPa后,2、3阶声压级峰值衰减至趋同,1、4、5阶与之类似;即提高E不仅能减小罩盖的声压级峰值,也能使原本峰值之差较大的各声压级逐步接近,可称其为模量效应。

Figure 4. Peak of noises sound pressure level under different Young’s modulus

图4. 不同模量下的各阶噪音声压级峰值

(a)

(a)  (b)

(b)

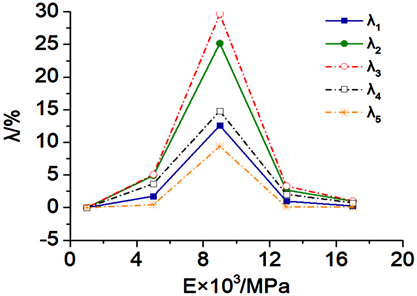

Figure 5. Modulus effect factor under different Young’s modulus, λ within 0% - 30% for (a); λ within 0% - 5% for (b)

图5. 不同模量下的各阶模量效应因子,图(a)中λ显示区间为0%~30%;图(b)中λ显示区间为0%~5%

图5中 为模量效应因子,定义与 类似。图5(a)显示各阶 随E在1000~9000 MPa区间依次增加且在5000~9000 MPa子区间增速最快,表明此区间模量效应得以不断强化且前述子区间效应最显著,在9000~17,000 MPa区间分别减小,此区间模量效应的强化效率不断衰减,且在接近17,000 MPa后强化效率逐步趋同。因此,模量效应具有与厚度效应类似的先增后减总体趋势,而此趋势以9000 MPa为界呈近似对称分布,其近似性主要体现在9000 MPa两侧虽看似对称,但由图5(b)可见在0%~5%区间9000 MPa两侧的各阶λ其实并非完全镜像对等,因此这种对称实际具有一定的近似性,而λ的极值位置对应于9000 MPa,则与本模量实验组的总体取值范围和各分组增值区间具有一定关联,两者的变动可能会引发模量效应极值位置的迁移,但其先强后弱的总体规律仍将保持不变。

图4、图5显示:同阶时,声压级峰值、模量效应的强化效率在不同模量区间关系为 、,即罩盖的模量由第1组增至第3组与由第3组增至第5组相比,虽两者模量总体都增加8000 MPa,但前者的声压级峰值、厚度效应的变动幅度更大,同样表明模量效应初期强于后期,且在5000~9000 MPa区间不仅具有较高的模量效应,还能使各阶峰值逐步开始降至80 dB以下。

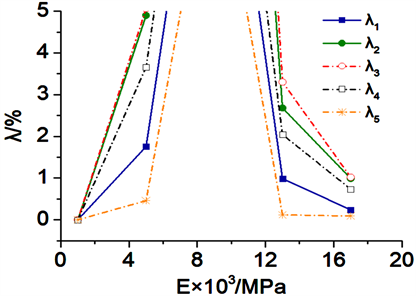

图6、图7的数据对应于密度实验组中的实验1~5。图6中,该组实验中声压级峰值在60~85 dB区间,且在1.0~2.5 × 10−9 t/mm3区间各阶峰值全部低于80 dB;各阶声压级峰值均随罩盖密度ρ增加而近乎以线性方式递增,说明增大密度会提高罩盖的声压级峰值,可令其为密度效应。

Figure 6. Peak of noises sound pressure level under different density

图6. 不同密度下的各阶噪音声压级峰值

Figure 7. Density effect factor under different density

图7. 不同密度下的各阶密度效应因子

图7中 为密度效应因子,定义与 相似。图7中,在1.0~2.5 × 10−9 t/mm3密度区间, 值上升,表明在此区间密度效应不断强化;超过2.5 × 10−9 t/mm3, 逐步下降,说明在此区间密度效应逐步衰减。

图6、图7显示:同阶时,声压级峰值、模量效应的强化效率在不同密度区间关系为 、,即罩盖的密度由第1组增至第3组与由第3组增至第5组相比,虽两者密度总体都增加3.0 × 10−9 t/mm3,但前者的声压级峰值、密度效应的变动幅度更大,同样表明密度效应初期强于后期,且在1.0~2.5 × 10−9 t/mm3区间不仅具有较高的密度效应,还能使各阶峰值维持在80 dB以下。

5. 结论

本文用声–固耦合有限元法研究了车用气门室罩盖前5阶声压级峰值和罩盖厚度、弹性模量、密度变化对各阶声压级峰值的具体影响,结论如下:

1) 本研究参数范围内,罩盖的噪音介于55~120 dB区间,其中3阶噪音最大。

2) 增加厚度、弹性模量均可有效减小噪音,而密度反之,即噪音具有厚度、模量、密度效应,且三种效应均具有初期较强但后期逐步弱化的总体趋势。

3) 可通过增厚或选用高模量、低密度材料对此罩盖进行低噪音优化设计,在本研究的参数范围内,厚度1.5~2.5 mm、模量5000~9000 MPa、密度1.0~2.5 × 10−9 t/mm3的范围能以较高效率将噪音降至80 dB以下,是此罩盖较为理想的噪音优化参数区间。

文章引用

张德丰,倪骁骅. 车用气门室罩盖噪音优化的参数化分析

Parametric Analysis of Noises Optimization for Vehicle Valve Cover[J]. 声学与振动, 2018, 06(02): 46-53. https://doi.org/10.12677/OJAV.2018.62006

参考文献

- 1. 王彦博, 陈剑. 汽车内部声场分析[J]. 噪音与振动控制, 2009, 29(2): 84-87.

- 2. Noguchi, J., Hasegawa, S. and Shimamune, R. (2017) Construction of a Vibration Analysis Model for Railway Vehicles Used for Examination in the Design Phase to Improve Ride Comfort. JR East Technical Review, 36, 23-26.

- 3. Mdsah, J., Taha, Z. and Azwan Ismail, K. (2018) Lightweight Vehicle and Driv-er’s Whole-Body Models for Vibration Analysis. Materials Science & Engineering Conference Series, 318, Article ID: 012069. https://doi.org/10.1088/1757-899X/318/1/012069

- 4. 王刚, 李旭东, 姜慧. 汽车引擎盖的有限元分析[J]. 甘肃科技, 2012, 28(8): 71-73.

- 5. Mohd, Z.N., Ahmad, K.J. and Ahmad, K.A. (2015) Vehicle Interior Noise and Vibration Level Assessment through the Data Clustering and Hybrid Classification Model. Applied Acoustics, 87, 9-22. https://doi.org/10.1016/j.apacoust.2014.06.006

- 6. Ahirrao, N.S., Bhosle Dr, S.P. and Nehete Dr, D.V. (2018) Dynamics and Vibration Measurements in Engines. Procedia Manufacturing, 20, 434-439. https://doi.org/10.1016/j.promfg.2018.02.063

- 7. 罗明军, 周帆, 赵永玲, 等. 边界元法在汽车室内噪声建模中的应用[J]. 南昌大学学报(工科版), 2014, 36(2): 157-160.

- 8. 靳畅, 周鋐. 基于车内综合声场贡献分析的车身板件声振优化[J]. 汽车工程, 2015, 37(12): 1432 + 1438-1444.

- 9. Huang, H.B., Li, R.X., Yang, M.L., et al. (2017) Evaluation of Vehicle Interior Sound Quality Using a Continuous Restricted Boltzmann Ma-chine-Based DBN. Mechanical Systems and Signal Processing, 84, 245-267. https://doi.org/10.1016/j.ymssp.2016.07.014

- 10. Wang, Y.S., Guo, H., Feng, T.P., et al. (2017) Acoustic Behavior Prediction for Low-Frequency Sound Quality Based on Finite Element Method and Artificial Neural Network. Applied Acoustics, 122, 62-71. https://doi.org/10.1016/j.apacoust.2017.02.009

- 11. Nefske, D.J., Worlf, J.A. and Howell, L.J. (1982) Structural-Acoustic Finite Element Analysis of the Automobile Passenger Compartment. Journal of Sound and Vibration, 80, 247-266. https://doi.org/10.1016/0022-460X(82)90194-8

- 12. 曹友强, 邓兆祥, 李昌敏. 耦合声场振动噪音预测研究[J]. 汽车工程, 2008, 30(6): 483-487 + 538.

- 13. Sung, S.H. and Nefske, D.J. (1984) A Coupled Structural Acoustic Finite Element Model for Vehi-cle Interior Noise Analysis. Transaction of the ASME, Journal of Vibration, Acoustics, Stress and Reliability, 106, 314-318. https://doi.org/10.1115/1.3269187

- 14. Sung, S.H., Nefske, D.J., Le-The, H., et al. (1999) Development and Experimental Eval-uation of a Vehicle Structural-Acoustic Trimmed-Body Model. Noise & Vibration Conference & Exposition, No. 1, 1798-1805.

- 15. 周水庭, 刘海, 张财智. 客车车内声场的声固耦合分析[J]. 机电技术, 2017(6): 97-102.