Material Sciences

Vol.08 No.02(2018), Article ID:23880,6

pages

10.12677/MS.2018.82012

Near-Surface Distribution of No-Metallic Inclusion in Continuous Casting Slab of Ultra-Low-Carbon Steel

Peng Fei, Yi Min*, Chengjun Liu, Maofa Jiang

Key Laboratory for Ecological Metallurgy of Multimetallic Mineral (Ministry of Education), School of Metallurgy, Northeastern University, Shenyang Liaoning

Received: Feb. 7th, 2018; accepted: Feb. 20th, 2018; published: Feb. 28th, 2018

ABSTRACT

In this paper, focusing on the slab continuous casting process of ultra-low-carbon steel with 1350 mm × 230 mm cross section, via sampling and quantitative metallography analysis, the effect of continuous casting speed and its variation during operation on the distribution of no-metallic inclusion near the slab surface were verified. Results show that, the inclusions with particle size less than 10 μm distribute in the slab sub-surface uniformly from 0 mm to 9 mm, but those with particle size larger than 10 μm mainly distribute within 5 mm. When the continuous casting speed is 1.2 m·min−1, the inclusion number density in the slab sub-surface is low for the reason of inhibiting mold flux entrapment and inclusion aggregation. Under the condition of lower continuous casting speed e.g. 0.8 m·min−1, higher continuous casting speed e.g. 1.4 m·min−1, and decreasing of continuous casting speed, the inclusion number density increases significantly, so suitable technologies should be applied to control the stabilization of fluid flow in the mold.

Keywords:Ultra-Low-Carbon Steel, Continuous Casting Slab, Near-Surface, No-Metallic Inclusion, Distribution

超低碳钢连铸板坯近表面非金属夹杂物分布

费鹏,闵义*,刘承军,姜茂发

东北大学冶金学院,多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳

收稿日期:2018年2月7日;录用日期:2018年2月20日;发布日期:2018年2月28日

摘 要

本文针对1350 mm × 230 mm断面超低碳钢板坯连铸过程,通过连铸坯取样与定量金相分析,考察了恒拉速和变拉速条件下板坯近表面非金属夹杂物的分布情况。结果表明,小于10 μm夹杂物在各厚度层分布较为均匀,大于10 μm夹杂物主要分布在铸坯距表面0~5 mm厚度范围内。当拉速约为1.2 m∙min−1时,有利于控制卷渣和夹杂物聚集的发生,近表面夹杂物密度较低;拉速过低(0.8 m∙min−1)或过高(1.4 m∙min−1)以及拉速变化过程均可导致铸坯近表面夹杂物数密度显著升高,需采取技术措施以控制结晶器钢液流场稳定。

关键词 :超低碳钢,连铸板坯,近表面,非金属夹杂物,分布

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

超低碳钢具有良好的冷变形性能等优点而广泛应用于汽车工业,特别是应用于汽车面板的制造。除了机械性能,表面质量是汽车面板严格要求的另一重要指标,其主要受到连铸坯近表面非金属夹杂物的影响 [1] 。在实际生产中,通常采用连铸坯表面清理的方法来控制表面缺陷的产生 [2] 。在钢水洁净度一定的条件下,近表面非金属夹杂物的密度与分布主要与结晶器内钢液的流动状态有关 [3] - [8] 。明确连铸板坯近表面非金属夹杂物分布规律,对于表面清理厚度的确定,结晶器流场控制,最终提高冷轧板成材率具有重要指导意义。

检测结果表明,条状缺陷是国内某钢铁公司冷轧板表面缺陷的主要表现形式之一,主要起源于Al2O3夹杂物和结晶器保护渣基夹杂物,在一定程度上制约了产品成材率的提升。本文根据该厂进一步提高冷轧板成材率的要求,针对该厂超低碳钢生产工艺,考察了不同拉速和拉速变化过程对连铸板坯近表面非金属夹杂物分布的影响,在此基础上,提出了相应的技术改进方向。

2. 研究方法

本研究以DC06牌号超低碳钢为目标钢种,该钢种生产工艺路线如下:铁水预处理脱硫→转炉吹炼→RH真空精炼→板坯连铸。其中连铸主要工艺参数如下:结晶器有效长度900 mm,板坯宽度900~1550 mm,板坯厚度230 mm,正常浇铸速度为0.8~1.4 m∙min−1。为考察不同浇铸状态对连铸板坯近表面非金属夹杂物分布的影响,在相同板坯断面条件下,分别针对不同拉速和拉速变化过程的连铸板坯进行取样,具体取样和检测分析方法如下:

1) 连铸坯取样:为排除钢水洁净度等因素对测试结果的影响,连铸坯取样在同一炉次浇铸条件下进行,浇铸断面为1350 mm × 230 mm。开浇后,当拉速升高至0.8 m∙min−1并稳定5 min后,以0.2 m∙min−1为间隔,以0.1 m∙min−2的加速度分阶段升高拉速,并在达到预定拉速后稳定5 min。当拉速升高至1.4 m∙min−1后,以0.1 m∙min−2的减速度连续降低至1.0 m∙min−2。浇铸后,取拉速稳定在0.8 m∙min−1、1.0 m∙min−1、1.2 m∙min−1和1.4 m∙min−1时所对应的铸坯样及降速过程的铸坯样。采用火焰切割取样,厚度为100 mm。在铸坯样上采用锯床切割20 mm × 20 mm × 20 mm试样备用,取样位置为连铸坯内弧侧四分之一宽度位置。

2) 非金属夹杂物检测:从所取试样表面开始,在厚度方向上间隔1 mm进行定量金相分析。具体操作如下:采用刨床去除试样表皮后(标定为表面0 mm)进行打磨抛光,清洗干燥后采用金相显微镜在放大500倍条件下拍摄试样金相图片(单个视场面积为92,750 μm2,总面积为5.936 mm2),之后采用图像分析软件ipp6.0统计分析夹杂物的粒度、数量和面积分数等参数。检测完毕后,采用刨床去除1 mm,重复上述步骤,直至距表面9 mm处,共计检测了10个厚度层。

3. 结果分析与讨论

图1为拉速恒定为0.8 m∙min−1、1.0 m∙min−1、1.2 m∙min−1和1.4 m∙min−1条件下连铸坯近表面粒度小于10 μm非金属夹杂物的分布情况。从图中可以看出,在拉速相同条件下,从铸坯表面到9 mm厚度层,除了各别厚度层外,各层间夹杂物的数密度相差不大,并没有显著的分布规律。随着拉速的升高,夹杂物平均数密度依次为每平方毫米535个、512个、449个和452个,呈逐渐减小的趋势,但降低趋势并不显著。

图2为拉速恒定为0.8 m∙min−1、1.0 m∙min−1、1.2 m∙min−1和1.4 m∙min−1条件下连铸坯近表面粒度在10 μm和20 μm之间非金属夹杂物的分布情况。从图中可以看出,与粒度小于10 μm的分布状态显著不同。在各拉速条件下,如图中A线和B线之间区域所示,夹杂物主要集中分布在0~5 mm厚度层,占比均超过0~9 mm内全部夹杂物数量的90%。

对比不同拉速的数据可以看出,当拉速为1.0 m∙min−1和1.2 m∙min−1时,0~5 mm各厚度层夹杂物数密度显著低于拉速为0.8 m∙min−1时;但当拉速为1.4 m∙min−1时,各厚度层夹杂物数密度又显著高于拉速为1.0 m∙min−1和1.2 m∙min−1时;对比拉速为0.8 m∙min−1和1.4 m∙min−1的数据可以看出,二者又有所不同,拉速较低为0.8 m∙min−1时,0 mm和1 mm厚度层夹杂物数密度较高,而拉速较高为1.4 m∙min−1时,较深的4 mm厚度层夹杂物数密度较高。

各拉速条件下大于20 μm非金属夹杂物的分布也呈现出类似的情况,如图3所示。当拉速为1.2 m∙min−1

Figure 1. Near-surface distribution of inclusion of particle size less than 10 μm

图1. 铸坯近表面小于10 μm夹杂物分布

Figure 2. Near-surface distribution of inclusion of particle size range of 10~20 μm

图2. 铸坯近表面10~20 μm夹杂物分布(A线为最大数密度连线,B线为5 mm厚度层数密度连线)

Figure 3. Near-surface distribution of inclusion of particle size larger than 20 μm

图3. 铸坯近表面大于20 μm夹杂物分布

时,连铸坯近表面夹杂物数密度最低;当拉速为1.4 m∙min−1时,较深厚度层夹杂物的数密度较高,甚至在距表面6 mm和7 mm的厚度层也存在较大颗粒夹杂物。从以上结果可以看出,在1350 mm × 230 mm断面板坯浇铸条件下,存在一个合适的拉速(~1.2 m∙min−1)有利于控制近表面夹杂物密度在较低水平,而拉速过低(0.8 m∙min−1)和过高(1.4 m∙min−1)均不利于近表面夹杂物控制。

图4为近表面各粒度范围夹杂物微观形貌与化学成分。图4(a)为小于10 μm的典型夹杂物,以单颗粒Al2O3夹杂为主,有时含有微量的Ti元素,这与冶炼过程钢水的Ti合金化有关。图4(b)为10~20 μm的典型夹杂物,多为簇状Al2O3夹杂。图4(c)为大于20 μm的典型夹杂物,含有结晶器保护渣特征成分Na,可以判定为结晶器保护渣卷入导致。在拉速为0.8 m∙min−1条件下,连铸坯近表面即含有簇状Al2O3夹杂,又含有结晶器保护渣基夹杂;在拉速为1.4 m∙min−1条件下,主要以保护渣基夹杂为主。

综合分析认为,上述铸坯近表面夹杂物的分布特征与各拉速所对应的结晶器内钢液的流动行为密切相关:当浇铸速度过低时,钢水流出浸入式水口侧孔的速度较低,通常使得结晶器内钢液处于不稳定流动状态,一方面不能够产生足够强度的上回流而导致结晶器保护渣熔化不良,另一方面没有足够动能冲刷掉聚集在凝固前沿的夹杂物,前者易导致弯月面初始凝固夹渣,后者易导致簇状Al2O3夹杂的生成,这与铸坯浅表面夹杂物数密度较高及成分特点相一致。当拉速过高时,将产生过强的上回流,易导致结晶器剪切卷渣的发生,卷入的结晶器保护渣可被高速流动的钢水带入结晶器内部,可被较晚凝固的坯壳捕获,这与较深厚度层夹杂物数密度较高及其成分特点相符合。

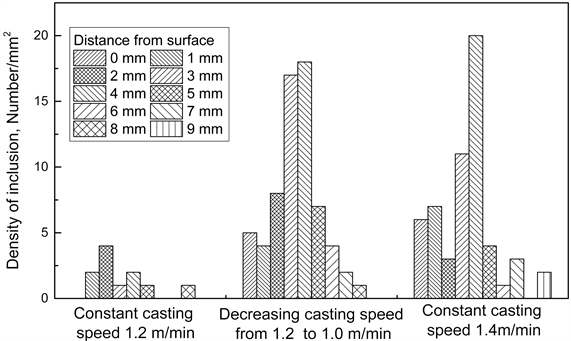

图5为拉速从1.2 m∙min−1降低至1.0 m∙min−1过程中铸坯近表面粒度在10 μm和20 μm之间非金属夹杂物的分布及其与恒拉速1.2 m∙min−1和1.4 m∙min−1条件下的对比情况。从图中可以看出,与拉速恒定为1.2 m∙min−1相比,拉速降低过程中铸坯近表面夹杂物数密度显著增加,甚至高于拉速恒定为1.4 m∙min−1

Figure 4. Micro-morphology and chemical composition of typical inclusions in near surface slab

图4. 铸坯近表面典型夹杂物形貌与成分

Figure 5. Effect of casting speed decreasing on the near surface distribution of inclusion of particle size range of 10~20 μm

图5. 拉速降低过程对铸坯近表面10~20 μm夹杂物分布的影响

的水平。分析认为,拉速由1.2 m∙min−1向1.0 m∙min−1降低,一方面导致结晶器内流场向上回流减弱和不稳定状态过渡;另一方面,在连续的减速过程中,浸入式水口出口流速动态变化,将进一步加剧结晶器内流场的不稳定性。在实际连铸生产中,由于生产节奏控制等因素,拉速变化往往很难避免,对于汽车板等高品质钢种的生产,一方面应尽量降低拉速降低的频率,另一方面,在必不可免的拉速降低时应采用稳定结晶器流场的控制技术。

4. 结论

本文针对1350 mm × 230 mm断面超低碳钢板坯连铸过程,考察了恒拉速和变拉速条件下板坯近表面非金属夹杂物的分布情况,得到主要结论如下:

1) 小于10 μm夹杂物在各厚度层分布较为均匀,大于10 μm夹杂物主要分布在距表面0~5 mm范围内。

2) 存在一个恰当的拉速(~1.2 m∙min−1)有利于控制卷渣和夹杂物聚集,拉速过低(0.8 m∙min−1)或过高(1.4 m∙min−1)均可导致铸坯近表面夹杂物数量增多。

3) 拉速变化过程也可导致铸坯近表面夹杂物数量显著增多,需采取措施控制拉速变化频率并控制结晶器流场稳定。

基金项目

国家重点研发计划资助项目(2017YFC0805100);国家自然科学基金资助项目(51674069)。

文章引用

费 鹏,闵 义,刘承军,姜茂发. 超低碳钢连铸板坯近表面非金属夹杂物分布

Near-Surface Distribution of No-Metallic Inclusion in Continuous Casting Slab of Ultra-Low-Carbon Steel[J]. 材料科学, 2018, 08(02): 98-103. http://dx.doi.org/10.12677/MS.2018.82012

参考文献 (References)

- 1. [张维维, 李晓伟, 吕春风. IF钢冷轧板表面条状缺陷[J]. 钢铁研究学报, 2009, 21(7): 59-61.

- 2. 韩俊, 陈涛. 火焰清理机在板坯连铸生产中的应用[J]. 连铸, 2012, 37(3): 38-41.

- 3. Zhang, Q.Y., Wang, L.T. and Wang, X.H. (2006) Influence of Casting Speed Variation during Unsteady Continuous Casting on Non-Metallic Inclusions in IF Steel Slabs. ISIJ International, 46, 1421-1426.

https://doi.org/10.2355/isijinternational.46.1421 - 4. Iguchi, M., Yoshida, J. and Shirnizu, T. (2000) Model Study on the Entrapment of Mold Powder into Molten Steel. ISIJ International, 40, 685.

https://doi.org/10.2355/isijinternational.40.685 - 5. 雷洪, 张红伟, 陈芝会, 王恩刚, 赫冀成. 连铸结晶器内钢液流动、凝固和夹杂物的分布[J]. 钢铁, 2010, 45(5): 24-29.

- 6. 黄健, 闵义, 姜茂发, 刘承军. IF钢生产过程非金属夹杂物的演变行为[J], 东北大学学报(自然科学版), 2013, 34(3): 368-372.

- 7. 唐萍, 李玉林, 贾成橙, 陈树军, 施春月, 阮晓明. IF钢铸坯表层大型夹杂物分布及来源研究[J]. 炼钢, 2016, 32(4): 73-78.

- 8. 赵成林, 唐复平, 朱晓雷, 廖相巍, 陈东. IF钢连铸坯表层夹杂分布特征的试验[J]. 钢铁, 2017, 52(12): 42-47.