Mechanical Engineering and Technology

Vol.07 No.04(2018), Article ID:26448,7

pages

10.12677/MET.2018.74034

Centrifugal Compressor Optimization Design and Flow Field Modeling Simulation

Jimin Ren1,2, Qianchao Liang1,2, Xing He1,2

1Military Key Laboratory for Naval Ship Power Engineering, Naval University of Engineering, Wuhan Hubei

2College of Power Engineering, Naval University of Engineering, Wuhan Hubei

Received: Jul. 21st, 2018; accepted: Aug. 9th, 2018; published: Aug. 16th, 2018

ABSTRACT

In order to study the effect of the vaneless diffuser on the performance of the compressor, the impeller and diffuser models of the same centrifugal compressor were first matched to different lengths of the vaneless diffuser, and then the impeller and diffuser models are matched with the same length and different shape of the vaneless diffuser sections. First, using the Vista CCD software to establish the impeller model, and then using Bladegen to establish a vaned diffuser, and then with different lengths of vaneless diffuser section, using CFX software for numerical analysis, it was found that the longer the leafless diffuser section, the better the compressor’s capacity for pressure expansion. The vaneless diffuser section is changed in shape, and the leafless diffuser section is designed to shrink first and then expand. The CFX is used to simulate and compare the vaneless diffuser sections with different scales. The results show that this leafless diffuser section has an inhibitory effect on the formation of the separation vortex at the impeller exit. When the height of the middle section of the non-leaf diffuser section is 4.7 mm, the scaled leafless diffuser section has the best performance.

Keywords:Centrifugal Compressor, Vaned Diffuser, Vaneless Diffuser, Aerodynamic Design, Numeral Calculations

离心压气机无叶扩压段流场的建模仿真与优化设计

任济民1,2,梁前超1,2,贺星1,2

1海军工程大学舰船动力工程军队重点实验室,湖北 武汉

2海军工程大学动力工程学院,湖北 武汉

收稿日期:2018年7月21日;录用日期:2018年8月9日;发布日期:2018年8月16日

摘 要

研究无叶扩压段对压气机性能的影响,从而得到离心压气机设计点处性能变化的规律。首先,利用Vista CCD软件建立叶轮模型,再用Bladegen建立有叶扩压器的模型,然后与不同长度的无叶扩压段配合,利用CFX软件对其进行数值分析,发现一定限度内无叶扩压段越长,则压气机扩压能力越好。改变无叶扩压段机匣形状,设计了缩放型无叶扩压段,并且利用CFX对不同缩放程度的无叶扩压段进行仿真对比分析,结果表明收缩型的无叶扩压段对叶轮出口处分离涡的形成有抑制作用,无叶扩压段中段高度h为4.7 mm时,缩放型的无叶扩压段性能最优。

关键词 :离心式压气机,无叶扩压段,气动设计,数值计算

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

离心压气机在船用涡轮增压器、小型航空发动机、微型燃气轮机上都有广泛的应用。离心压气机设计中,扩压器和叶轮的配合是压气机的设计重点,叶轮中气体的流动状况很复杂,叶轮出口处的气体流动状况是非定常,不均匀的,并且还有可能达到超音速 [1] [2] [3] 。改善扩压器进口的流动状况对提高压气机稳定工作范围和提升性能都有积极的作用。叶轮出口到扩压器的进口处的一小段空隙可以称为无叶扩压段,是气体在进入扩压器前的缓冲地带,无叶扩压段的设计是离心压气机设计重点之一 [4] 。中科院热物理所的汤华 [5] 用CFD的方法对无叶扩压段的轮盖侧线形进行仿真计算,证明无叶扩压段轮盖侧线形在较大流量时对叶轮性能影响较大,在小流量时对扩压器性能有较大影响。S. Shaaban [6] 提出了两种径向无叶扩压器的几何结构,并且对这两种结构实施遗传学算法,优化的几何结构将扩压器损失系数降低了10%,压力系数增加了3.8%。中科院热物理所的王永生 [7] 提出了无叶扩压段机匣先收缩后扩张型的结构,这种结构能较大的提高压气机的稳定工作范围,但是没有给出最优的缩放程度。

本文对不同形状和长度的无叶扩压段进行CFD仿真计算,分析无叶扩压段对离心压气机性能影响,找出对无叶扩压段缩放的最佳的程度。

2. 数值模拟方法

离心压气机叶轮模型通过VistaCCD软件建立,叶轮入口处半径为44 mm,叶轮出口半径为76 mm,叶片尾缘高度为6.9 mm,设计流量为0.9 kg/s,设计转速为70,000 r/min,设计总压比为4.5。扩压器模型通过Bladegen建立,模型如图1所示,叶片采用C4翼型造型,扩压器气体入口到出口处直线距离为20 mm,扩压器叶片的安装角为20˚,叶片的出口安装角影响着叶片导流效果,出口安装角过大,会导致气流分离,出口安装角过小,则起不到扩压效果 [8] ,一般情况下出口安装角比入口安装角大10˚~20˚,本次设计出口

Figure 1. Centrifugal compressor impeller, diffuser model

图1. 离心压气机叶轮、扩压器模型

安装角为31˚。模型网格采用非结构化网格,网格节点数为20万,采用K~ξ计算模型。

CFX用有限元的有限体积法,保证了数值计算的准确性,数值计算中主要用到了三大流体力学中的物理控制方程:连续性方程、动量守恒方程以及能量守恒方程。

连续性方程:

式中: ——流体密度

t——时间变量

——流体运动速度

动量守恒方程:

式中: 为动量

能量守恒方程:

式中: ——比质量总焓

3. 不同长度无叶扩压段分析

叶轮出口处不均匀的气体经过无叶扩压段的参混,流动状况得到改善,但是无叶扩压段不宜过长,否则会增加摩擦损失,导致压气机效率下降。无叶扩压段长度一般用扩压器进口半径r3与叶轮出口长度r2之间的比值来表示,见图2。

利用CFX对叶轮模型进行数值分析,图3为叶轮总压和静压分布子午面图形,叶轮出口平均静压1.7 atm,出口平均总压4.4 atm,叶轮设计误差为2.2%。

叶轮出口半径为76 mm,在研究分析中设定无叶扩压段长度(r3/r2)为1.05、1.09、1.12、1.16、1.19、1.23、1.31。设计点处离心压气机工况见表1。

Figure 2. Schematic diagram of impeller and vaneless diffuser

图2. 叶轮与无叶扩压器示意图

Figure 3. Total pressure and static pressure distribution of the impeller

图3. 叶轮总压和静压分布

Table 1. Centrifugal compressor operating conditions

表1. 离心压气机工况

由表1可知,随着无叶扩压段增加,压气机的压比逐渐增加,而等熵效率却是一直下降。这与文献 [5] 中给出的结果不一致,该文献指出,当无叶扩压段长度(r3/r2)在1.05~1.2之间时,压比上升,超过1.2时,压气机的压比会呈现下降趋势。这是因为在r3/r2到达1.2之后,经无叶扩压段流入扩压器中的气流已经变得足够均匀,而无叶扩压段的流动损失成为了影响压比大小的主要因素。但是在本文研究的离心压气机中,总熵效率随着无叶扩压段长度增加而下降是因为无叶扩压段变长导致流动损失加大,所以总熵效率下降。压比随着无叶扩压段变长一直增加是因为本文研究的无叶扩压段高度大于文献9中的无叶扩压段高度,无叶扩压段变长后,扩压性能提升较大,流动损失与文献5中研究的离心压气机相比较小,所以在无叶扩压段长度(r3/r2)为1.2之后,压比还会继续增加。

4. 缩放型无叶扩压段分析

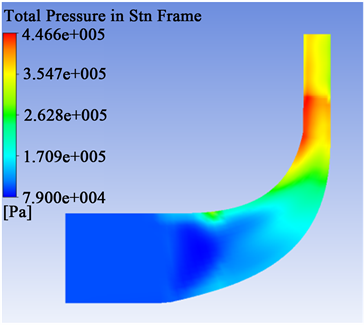

无叶扩压段长度(r3/r2)为1.16的离心压气机静压总压子午图如图4所示,在设计点处,普通型的离心压气机出口平均静压为3.13 atm,由于扩压器不做功,总压在叶轮出口处达到最大,由于气体摩擦损失,导致扩压器出口总压有所降低。

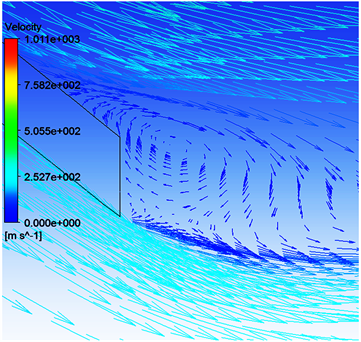

对无叶扩压段的流场进行分析,叶片尾缘的50%叶高处Blade to Blade流线图如图5所示。由图可知叶轮尾部产生了分离涡流,这是由于叶轮出口处有很大的逆压力梯度 [6] ,从而增加了流动损失。工业上对分离涡的抑制消除方法有:1) 将叶轮叶片后部做前掠处理;2) 在扩压器进口的叶片处开切口;3) 改变机匣造型。

为了提高发动机的效率,本文改变了机匣在无叶扩压段的形状,在普通无叶扩压段的基础上,设计了缩放型的无叶扩压器形状,如图6所示,缩放型的无叶扩压段设计思路是:在叶轮出口处,减小流道通流面积,提高了气体流速,使得气体静压减小,压力梯度也就自然减小,从而抑制分离涡的形成。普通型无叶扩压段机匣与轮毂水平,无叶扩压段高度为6.9 mm,缩放型的无叶扩压段机匣与轮毂最小距离在无叶扩压段中间部位,缩放型无叶扩压段长度选取与普通型为同一长度,r3/r2为1.16。为了探究缩放型

(a)

(a)

(b)

(b)

Figure 4. Meridian pressure diagram of centrifugal compress or total pressure. (a) Diagram of compress pressure; (b) diagram of total pressure

图4. 离心压气机静压总压子午图。(a) 静压子午图;(b) 总压子午图

Figure 5. Streamline diagram of impeller trailing edge

图5. 叶轮尾缘流线图

无叶扩压段的最佳弯曲程度,用CFX软件对不同弯曲程度无叶扩压段的离心压气机做三维流场仿真分析,不同弯曲程度通过改变机匣中间段高度来控制,缩放型无叶扩压段中间段高度h用无叶扩压段最小高度与最大高度的比值来表示,设置为0.75、0.71、0.68、0.65、0.62。设置流量和转速为设计点转速,设计点处离心压气机的工况如表2所示。

表2表明无叶扩压段为缩放型且无叶扩压器中段高度h为0.68时的压气机的压比与总熵效率都达到最大值,性能比普通型的离心压气机好,而当缩放程度过大或者过小时,性能都比h为0.68时差,甚至性能还会低于普通型的压气机。图7是h为0.68的缩放型离心压气机子午面压力分布,从图中可知,缩放型无叶扩压段在其中心处压力最小而这之后压力逐渐增加。

对普通型和缩放型且h为0.68的无叶扩压段设计点时的内部流场进行分析,图8为两种无叶扩压段50%叶高的流线Blade to Blade视图,从图中可以看出,缩放型的无叶扩压段的分离涡明显受到了抑制,这说明分离流动是影响压气机性能的主要原因之一。

Figure 6. Ordinary, scaled vaneless diffuser section

图6. 普通型、缩放型无叶扩压段

Figure 7. Centrifugal compressor meridian pressure when h is 0.68

图7. h为0.68的离心压气机子午面压力

Table 2. Design point compressor condition

表2. 设计点压气机工况

(a)

(a)

(b)

(b)

Figure 8. 50% blade height streamline diffuser section. (a) Ordinary; (b) Scaled

图8. 无叶扩压段50%叶高流线图。(a) 普通型;(b) 缩放型

5. 结论

1) 在合理长度范围内,无叶扩压器变长会使得叶轮气流参混更加均匀,压气机的各项性能也会得到提升。

2) 收缩型无叶扩压段对分离涡形成有良好的抑制作用,减小了气体的流动损失,使发动机性能得到提升。

3) 优化结果表明,当无叶扩压器的中段高度与最大高度比值为0.68时,压气机的性能最优,优化效果最好。

基金项目

国防创新基金(17-163-13-ZT-008-033-01)。

文章引用

任济民,梁前超,贺 星. 离心压气机无叶扩压段流场的建模仿真与优化设计

Centrifugal Compressor Optimization Design and Flow Field Modeling Simulation[J]. 机械工程与技术, 2018, 07(04): 278-284. https://doi.org/10.12677/MET.2018.74034

参考文献

- 1. 华耀南, 饶江, 张国庆, 李京平. 跨音速离心压气机的现状和发展[J]. 航空动力学报, 1994(3): 24-29, 106.

- 2. 吴世勋, 刘锡阳, 章瑾锋, 谭春青. 叶片扩压器安装角对高负荷离心压气机流动及性能的影响[J]. 科学技术与工程, 2013, 13(4): 1024-1028.

- 3. Liu, B.J., Zhang, B. and Liu, Y.W. (2015) Investigation of Model Development for Deterministic Correlations Associated with Impeller Diffuser Interactions in Centrifugal Compressors. Science China (Technological Sciences), 58, 499-509. https://doi.org/10.1007/s11431-015-5766-7

- 4. 靳军, 夏树丹, 刘波, 史磊, 杨小东. 几何参数变化对离心压气机性能的影响[J]. 科学技术与工程, 2014, 14(35): 296-302, 307.

- 5. 汤华, 杜建一, 初雷哲, 赵晓路, 徐建中. 无叶扩压段型线对离心压气机性能的影响[J]. 工程热物理学报, 2006(6): 959-961.

- 6. Shaaban, S. (2015) Design Optimization of a Centrifugal Compressor Vaneless Diffuser. International Journal of Refrigeration, 60, 142-154. https://doi.org/10.1016/j.ijrefrig.2015.06.020

- 7. 王永生, 童志庭, 林峰, 聂超群. 离心压气机无叶扩压段流路控制扩稳机理[J]. 航空动力学报, 2012, 27(9): 2106-2112.

- 8. 姚瑞锋. 离心压气机内流分析及扩压器的优化设计[D]: [硕士学位论文]. 武汉: 华中科技大学, 2011.