Nuclear Science and Technology

Vol.05 No.01(2017), Article ID:19611,13

pages

10.12677/NST.2017.51005

Structural Integrity Analysis of Nuclear Power Plant Pressure Vessel Penetration Nozzle Repaired

Linwei Ma, Jiasheng He, Anqing Shu, Xiaotao Zheng, Jianmin Xu

Wuhan Institute of Technology, Wuhan Hubei

Received: Jan. 4th, 2017; accepted: Jan. 19th, 2017; published: Jan. 23rd, 2017

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Many NPP pressure vessel head nozzles were manufactured of Alloy 600. Since Alloy 600 is susceptible to PWSCC, the degradation mechanism has been observed in these nozzles. The industry has used several methods to mitigate PWSCC, including replacement of nozzles fabricated of Alloy 690. After the replacement of the nozzle, the structural integrity analysis of new nozzle and welds should be performed to ensure the pressure boundary compliance with the original design requirement. The PWR pressurizer top head instrument nozzle is evaluated. Thermal stress of the transients was obtained from 3D FEM analysis and residual stress of J-groove weld was obtained from 2D FEM analysis. Stress intensities and residual stress were conservatively determined and used for the ASME Code, stress intensity analysis, fatigue crack growth analysis and fracture mechanics analysis. All of the analysis showed that the repaired nozzle satisfies the ASME Code design requirement.

Keywords:Penetration Nozzle, Stress Intensity, Fatigue Crack Growth, Pressurizer, Weld Repair

核电厂稳压器贯穿接管的修复和结构完整性评估

马琳伟,何家胜,舒安庆,郑小涛,徐建民

武汉工程大学,湖北 武汉

收稿日期:2017年1月4日;录用日期:2017年1月19日;发布日期:2017年1月23日

摘 要

较早期核电厂的压力容器封头上的贯穿接管材料多为600合金,由于600合金对一回路水环境应力腐蚀开裂的抗性较差,易产生应力腐蚀裂纹贯穿压力边界而导致泄漏,可采用修复方法使用690合金接管更换损坏的接管,重构压力边界。为确保新压力边界能够达到原始设计要求,对重构压力边界的新接管及其焊缝进行结构完整性分析。对稳压器顶盖上的贯穿接管,进行重构压力边界的焊接修复和结构完整性评估,基于有限元分析获得工况瞬态热应力和焊接残余应力的基础上,依据ASME规范进行应力强度校核,并通过断裂力学计算分析假想裂纹在核电厂40年设计寿命内的扩展及稳定性,分析结果表明修复后的结构满足设计和使用要求。

关键词 :贯穿接管,应力强度,疲劳裂纹扩展,稳压器,焊接修复

1. 引言

1988年首次在核电厂一回路压力容器的600合金接管部位发现了一回路水环境应力腐蚀开裂(PWSCC, primary water stress corrosion cracking)现象 [1] 。在较早期建设的核电厂中,大量的反应堆冷却剂系统接管采用600合金制造并使用82/182焊材进行焊接,比如位于反应堆压力容器顶盖上的控制棒驱动机构(CRDM, control rod drive mechanism)接管,位于反应堆压力容器下封头的底部测量接管(BMI, bottom mounted instrument),以及稳压器顶盖接管等。600合金对PWSCC抗性较差,易发生一回路水环境应力腐蚀开裂。我国在上世纪所建设的核电厂中,如大亚湾核电厂和秦山核电厂,也在600合金制造的CDRM接管及其82/182合金焊缝处发现了PWSCC现象 [2] 。

接管部位发生PWSCC后,初始裂纹扩展至贯穿管壁后,一回路冷却剂将从裂纹位置泄漏。核工业界研究了一些方法来解决PWSCC退化问题,比如更换压力容器顶盖、使用对PWSCC抗性较好的690合金接管替换原600合金接管进行修复,以及使用52/152合金进行堆焊修复等。更换压力容器顶盖非常昂贵,因此,修复是解决压力容器顶盖贯穿接管PWSCC退化问题的主要方法。采用修复的方法,需将原来的600合金接管切除,通过焊接安装新的690合金接管,重构压力边界。为确保由新接管及其焊缝所构成的新压力边界满足初始设计要求,需要进行结构完整性分析,包括按照ASME设计规范进行应力强度分析,假想缺陷的疲劳裂纹扩展分析和基于弹塑性断裂力学的稳定性分析等,通过分析全面论证修复后的接管能够满足核电厂在剩余寿期内安全运行的要求。

本文以PWR核电厂的稳压器顶盖贯穿接管为例,研究了贯穿接管在PWSCC退化后的修复及修复结构的完整性评估问题。基于正常运行参数和各种工况热瞬态下的运行参数保守地计算了应力强度,并依据ASME规范对应力强度进行校核。基于3D有限元分析获得各瞬态的热应力,基于2D有限元分析获得贯穿接管和稳压器顶盖间J型槽焊缝的焊接残余应力,通过断裂力学分析论证裂纹的稳定性。分析结果表明修复后的接管满足ASME规范的设计要求,假想缺陷在核电厂设计寿命内的扩展量可控,可以满足核电厂长期安全运行要求。

2. 核电厂压力容器上的贯穿接管及其修复

压水堆核电厂的反应堆压力容器和稳压器是一回路的两个重要的压力容器。反应堆压力容器上的接管如图1所示,包括顶盖上的CRDM接管和下封头上的BMI接管。稳压器上的接管如图2所示,包括顶盖上的测量接管和下封头上的加热管套管等。所有这些接管和压力容器之间通过J形槽焊缝连接,构成压力边界。在早期的核电厂设计中,接管及焊材普遍采用600合金和82/182合金,由于PWSCC退化问题,在所有这些接管位置处均发现了泄漏 [1] 。

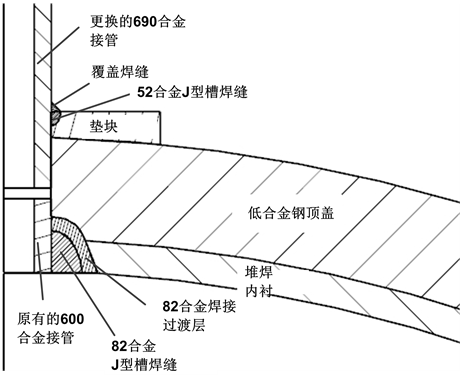

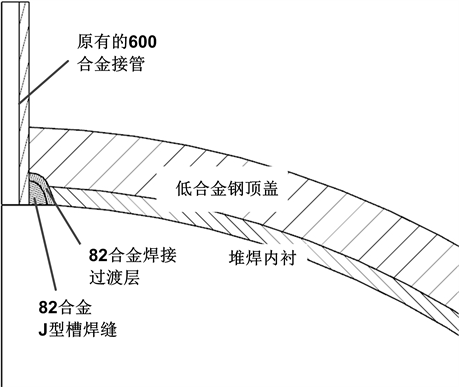

为了解决接管的PWSCC退化损坏问题,核电厂普遍采用修复方法更换损坏的接管。修复方法包括mid-wall修复法(图3)和外表面垫块(ODP, outside dimension pad)修复法(图4)。由于mid-wall修复需要使用特殊设计的小尺寸精密焊接工具深入接管内部进行自动焊接,和ODP方法相比复杂程度较高,因此,ODP方法应用较多。进行ODP修复,原有600合金接管从稳压器顶盖上切除,采用690合金制作的新接管重新安装在顶盖上,堆焊在压力容器顶盖上的外表面垫块通过J型槽焊缝和新的接管连接在一起,因此,更换后的接管,垫块,以及垫块和接管间的J型槽焊缝构成新的压力边界,封闭一回路内的冷却剂。

Figure 1. Penetration nozzles located at RPV

图1. 反应堆压力容器上的贯穿接管

Figure 2. Penetration nozzles located at pressurizer vessel

图2. 稳压器容器上的贯穿接管

Figure 3. Mid-wall repair method

图3. Mid-wall修复法

Figure 4. Outside diameter pad repair method

图4. ODP修复法

3. 核电厂稳压器顶盖接管及有限元模型

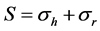

本文以典型的压水堆核电厂稳压器顶盖上的测量接管为研究对象,研究其PWSCC (一回路水应力腐蚀开裂,primary water stress corrosion crack)退化损坏后的修复及修复结构完整性评估。稳压器顶盖上的测量接管修复前后的结构如图5所示。

原有的测量接管为600合金,J形槽焊缝和过渡层焊缝材料为82合金,稳压器顶盖材料为低合金钢,在顶盖内壁上堆焊有一层不锈钢。稳压器顶盖的内径约为2100 mm,厚度约为80 mm,接管的内径约为25 mm,厚度约为5 mm [3] 。

3.1. 稳压器顶盖接管的安装和修复

在稳压器顶盖上安装600合金测量接管时,首先要在低合金钢制造的顶盖内壁上堆焊一层不锈钢并进行焊后热处理,然后焊接J型槽焊缝的过渡层,接着安装接管并通过J形焊缝将接管和稳压器顶盖连接在一起。测量接管安装完成后的结构如图5(a)所示。

核电厂长期运行后,600合金接管在PWSCC退化机理作用下,在靠近J型槽焊缝位置处的缺陷发展成贯穿裂纹后,一回路冷却剂从裂纹处泄漏,造成严重事故,因此必须及时对损坏的接管进行修复。采用ODP修复后,有裂纹存在的一部分位于顶盖和接管间J型槽焊缝位置处的原600合金接管保留在原处,虽然仍有裂纹贯通了接管,但是裂纹被新的压力边界包络,冷却剂无法泄漏到压力容器外部,如图5(b)所示。对于修复后的结构,需要通过详细的力学分析论证新接管及其相关结构的完整性。

对修复结构的完整性分析包括应力强度分析、假想缺陷疲劳扩展分析和极限裂纹的弹塑性断裂力学失稳分析,分析所依据的内压、热瞬态等应力通过3D有限元分析获得,焊接残余应力则通过2D有限元分析获得。

(a) 修复前(b) 修复后

(a) 修复前(b) 修复后

Figure 5. The configuration of pressurizer top head instrument nozzle before and after repair

图5. 稳压器顶盖测量接管修复前后的结构图

3.2. 基于3D有限元模型的热应力分析

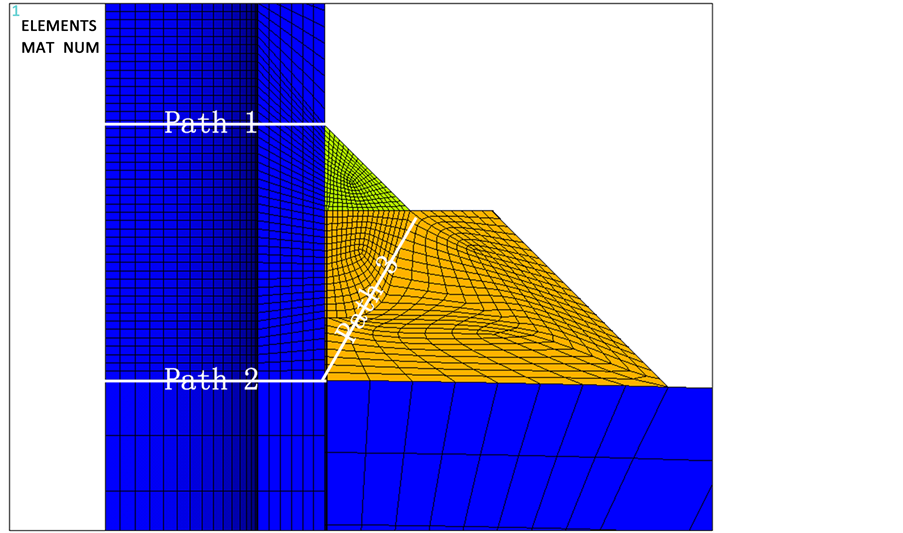

依据ASME规范第三卷NB3200的要求进行应力强度校核,需要首先计算在各工况下的内压和热瞬态的应力。设计压力的一次薄膜应力强度可通过公式直接计算,热瞬态的二次应力强度需要基于3D有限元分析获得,应用ANSYS建立的3D有限元模型如图6所示,图中黄色单元为垫块及J型槽焊缝,绿色单元为覆盖焊缝,蓝色单元为稳压器顶盖及测量接管等。

基于3D有限元分析所获得的在各种热瞬态下的应力分布,并选择如图7所示的3条分析路径,计算在单位内压(1 MPa)下和边界包络瞬态下的线性化薄膜应力强度最大值以及薄膜应力与弯曲应力强度和的最大值。基于所获得的应力强度数值依据ASME规范完成应力强度校核。

3.3. 基于2D有限元模型的焊接残余应力分析

为了获得尽可能准确的疲劳裂纹扩展分析结果和弹塑性断裂力学分析结果,需要考虑焊接残余应力的影响,需要分析原有接管在安装过程中的焊接残余应力。焊接残余应力分析包括热分析和应力分析两个步骤,首先通过热分析确定温度分布,然后通过应力分析计算焊接残余应力。在分析中需要对原有接管的安装焊接和测试过程进行完整模拟,包括稳压器顶盖内不锈钢焊层的堆焊,J型槽焊缝过渡层焊缝的焊接,焊后热处理,J型槽焊缝的焊接,以及安装完成后的压力测试。

由于焊接过程数值模拟非常复杂,为了使数值模拟能够进行并可获得合理的焊接残余应力结果,在分析中需要一些必要的简化。材料假定为均匀且各向同性,也不存在相变转化影响。对真实的焊缝进行一定程度的简化,将焊接过程中先后完成的多个邻接焊道组合在一起形成一个假想的焊道组块(AWN, assumed weld nugget),减少焊接道次,提高分析效率。为进一步提高分析效率,将焊接结构简化为2D轴对称模型进行分析。

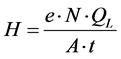

假想的焊道组块所包含的真实焊道数目通过焊道组块的面积与单个焊道的面积之比确定。焊道数目与单条焊道的生热率的乘积即为用于焊接过程模拟所输入的生热率。J型槽焊缝的焊接形成过程是通过将生热率施加在当前焊接点的焊道组块中进行模拟。对2D轴对称模型,生热率可通过公式(1)计算获得

(1)

(1)

Figure 6. 3D FEM model for thermal stress analysis

图6. 热瞬态应力分析的3D有限元模型

Figure 7. Three paths selected for analysis

图7. 所选择的3条分析路径

式中, 是生热率,

是生热率, 是热效率,

是热效率, 是焊道组块中包含的焊道个数,

是焊道组块中包含的焊道个数, 是焊道组块单位长度上的热量,

是焊道组块单位长度上的热量, 焊道组块的名义焊接面积,

焊道组块的名义焊接面积, 是在分析中施加热源的时间周期。

是在分析中施加热源的时间周期。

有限元建模分析中,单元类型采用2D轴对称的热实体单元(PLANE55),材料性能数据依据ASME规范第二卷中的相关数据获得,并考虑材料的动态硬化来模拟源于焊材加热和冷却过程的卸载和加载过程。

4. 应力强度校核

依据ASME规范第三卷对1类部件的要求,对修复后的结构按照NB-3200进行应力强度分析,分析中主要考虑压力和热瞬态载荷。稳压器的设计压力为15.5 MPa,设计温度为345℃ [3] 。在热瞬态载荷分析中,为了提高分析效率并保证分析结果具有一定的保守性,需要对核电厂的各种瞬态进行组合分析,获得少量合理的包络瞬态,如核电厂启动瞬态、停堆瞬态、升功率瞬态和降功率瞬态等。将其他瞬态发生的次数根据包络情况计入包络瞬态中进行分析。核电厂的瞬态都给定温度和压力随时间的变化曲线,如图8所示为核电厂启动和停堆瞬态。

根据ASME规范的要求,应力强度分析的载荷组合包括设计载荷组合、正常运行工况(Service Level A)载荷组合、非正常工况(Service Level B)载荷组合、应急工况(Service Level C)载荷组合,事故工况(Service Level D)的载荷组合,以及测试工况的载荷组合。载荷组合中的基本载荷的构成情况如表1所示。各类工况组合载荷的许用应力强度如表2所示,表中, 是材料在运行温度下的许用应力强度,

是材料在运行温度下的许用应力强度, 是材料的屈服应力,

是材料的屈服应力, 是材料的强度极限。

是材料的强度极限。

对于设计工况,仅对源于设计压力(15.5 MPa)的一次应力强度进行评估。在分析路径3时,新的接管和垫块上的一次薄膜应力强度 是根据内压作用所引起的剪切载荷计算获得。稳压器内的压力作用在接管上,由于位于稳压器外的接管的内外表面有压差,因此会产生沿轴线方向分布指向外表面的剪切载荷,该载荷最终将被新接管与垫块间的J型槽焊缝承载,在该位置处的应力强度可以通过公式(2)进行保守的计算,

是根据内压作用所引起的剪切载荷计算获得。稳压器内的压力作用在接管上,由于位于稳压器外的接管的内外表面有压差,因此会产生沿轴线方向分布指向外表面的剪切载荷,该载荷最终将被新接管与垫块间的J型槽焊缝承载,在该位置处的应力强度可以通过公式(2)进行保守的计算,

Figure 8. Heatup and cooldown transients of nuclear power plant

图8. 核电厂启动和停堆瞬态

Table 1. The combination of the basic loads

表1. 载荷组合中的基本载荷构成

Table 2. The allowable stress intensities for load combinations

表2. 各工况组合载荷的许用应力强度

(2)

(2)

式中, 是设计压力,

是设计压力, 是接管内部的最大半径,

是接管内部的最大半径, 是可能的剪切路径上的最小半径,

是可能的剪切路径上的最小半径, 是可能的剪切路径上的最小尺寸。通过对

是可能的剪切路径上的最小尺寸。通过对 和

和 的组合获得最大的保守剪切应力。

的组合获得最大的保守剪切应力。

在分析路径1和路径2时,接管上的一次薄膜应力强度 根据薄壁圆筒在内压作用下的公式(3)计算获得,

根据薄壁圆筒在内压作用下的公式(3)计算获得,

(3)

(3)

式中, 是设计压力,

是设计压力, 是最小外半径,

是最小外半径, 是最大内半径,

是最大内半径, 是平均半径。应力强度可表示为

是平均半径。应力强度可表示为

(4)

(4)

对路径1至路径3,最大的一次局部薄膜应力强度和弯曲应力强度 通过对单位压力下的有限元分析结果进行线性化处理得到,线性化的应力强度可以作为局部薄膜应力强度。对于压力载荷,弯曲应力被视为二次应力而不包括在一次应力强度的评估中。因此,对于压力载荷,

通过对单位压力下的有限元分析结果进行线性化处理得到,线性化的应力强度可以作为局部薄膜应力强度。对于压力载荷,弯曲应力被视为二次应力而不包括在一次应力强度的评估中。因此,对于压力载荷, ,

, 和

和 的值相同。

的值相同。

对于其他运行工况下的应力强度校核,可采用保守的载荷组合方法进行分析。最大的热薄膜应力强度和弯曲应力强度的幅值可通过将所有边界瞬态的最大值扩大一倍后获得。对于最大热应力强度幅值,还需要考虑源自内压的最大薄膜应力强度和弯曲应力强度的幅值。为了减少有限元分析的工作量,可仅对单位内压下的应力强度进行分析,然后通过对单位内压的结果进行等线性化处理获得在期望压力幅值内的结果,然后和热应力强度幅值叠加。内压和热载荷所产生的最大应力强度可保守地假定为最大热薄膜应力强度与弯曲应力强度的幅值之和再叠加上压力载荷所产生的薄膜应力强度与弯曲应力强度的幅值之和的两倍。

根据表2的应力强度校核条件,对所有工况进行计算分析,分析结果表明修复后的接管结构能够满足ASME规范的设计要求。

5. 裂纹扩展分析

疲劳裂纹扩展分析是假定在J型槽焊缝位置处存在初始裂纹而分析其在核电厂运行寿期内的从焊接过渡层(600合金)向稳压器顶盖(低合金钢)的扩展情况。假想裂纹疲劳扩展计算采用ASME规范第11卷附录A的方法,基于线弹塑性断裂力学进行分析,全面考虑边界瞬态载荷、焊接残余应力和内压等载荷等的影响,通过有限元分析计算应力强度因子变化量。在分析中,假定应力强度因子在裂纹的裂纹前端平均分布,半椭圆型假想裂纹扩展按照自相似方式发展。

初始缺陷假想位置设定于600合金的焊接过渡层和稳压器顶盖材料的界面处,如图9所示。

疲劳裂纹扩展分析所采用的方法如下,

(8)

(8)

式中, 是缺陷尺寸,

是缺陷尺寸, 是循环次数,

是循环次数, 和

和 是裂纹扩展的材料参数,可由ASME规范第11卷查得。

是裂纹扩展的材料参数,可由ASME规范第11卷查得。

由于假想缺陷处在稳压器一回路水环境中,疲劳裂纹的扩展需要使用低合金钢在一回路冷却剂水环境中的扩展参数进行分析。为了获得保守的结果,设定裂纹扩展的时间为核电厂的设计寿期40年。基于

Figure 9. The postulated flaw for crack growth analysis

图9. 假定的裂纹扩展分析

核电厂年平均设计瞬态数计算裂纹年度扩展量后,累积40年获得最终的裂纹扩展量。计算结果表明最终的裂纹深度小于稳压器顶盖厚度的30%,不会贯穿稳压器顶盖,为了进一步确定最终裂纹尺寸是否会引起断裂,需要使用弹塑性断裂力学方法对其进行稳定性分析。

6. 弹塑性断裂力学分析

在修复后的接管结构完整性评估中,由于存在PWSCC退化问题,为了提高分析结果的可靠性,则保守地假定初始的半椭圆形缺陷已完全贯穿原始接管的J型槽焊缝、焊接过渡层和600合金接管,并采用弹塑性断裂力学方法对初始缺陷扩展后所达到的最终裂纹深度进行分析。裂纹的稳定性分析的扩展条件为正常运行工况,依据ASME规范第11卷附录K的J-T方法计算临界裂纹尺寸。

6.1. 材料的J-T曲线

材料的J积分阻力曲线可以通过实验的方法测得,也可以基于其与夏比冲击能的关系推导获得。材料的J-R阻力曲线可以表示成指数方程形式,撕裂模量可以表示成J积分和裂纹扩展量的函数,如公式(9)所示,

(9)

(9)

上式中, 和

和 是系数,

是系数, 是裂纹扩展量,

是裂纹扩展量, 是流应力。

是流应力。

6.2. 实际情况的J积分计算

进行极限裂纹的稳定性分析时,保守地使用实际工况下的最高压力值16 MPa,并对一次压力载荷设定载荷安全系数为3,对二次热载荷和残余应力载荷则设定载荷安全系数为1,从而构造最大载荷条件。分析临界裂纹在该条件下具有较大应力强度因子时的稳定性,如果分析结果表明临界裂纹稳定,则假想裂纹在核电厂正常运行情况下的稳定性便得到证明。

实际载荷条件下的J积分可通过修正塑性区裂纹尺寸后的应力强度因子计算获得:

(10)

(10)

式中, 是修正后的总应力强度因子,由一次应力部分

是修正后的总应力强度因子,由一次应力部分 (包括最大运行压力),和二次应力部分(包括热瞬态和焊接残余应力)

(包括最大运行压力),和二次应力部分(包括热瞬态和焊接残余应力) 两部分组成。

两部分组成。

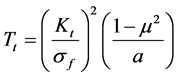

根据公式(9)和公式(10),撕裂模量可表示为:

(11)

(11)

裂纹失稳时的J积分数值定义为材料的J-T曲线和实际情况下的J-T曲线的交点处的值。分析J型槽焊缝处的假想裂纹的稳定性时,对初始裂纹尺寸和扩展后的裂纹尺寸分别进行稳定性评价,确保分析结果的可靠性。

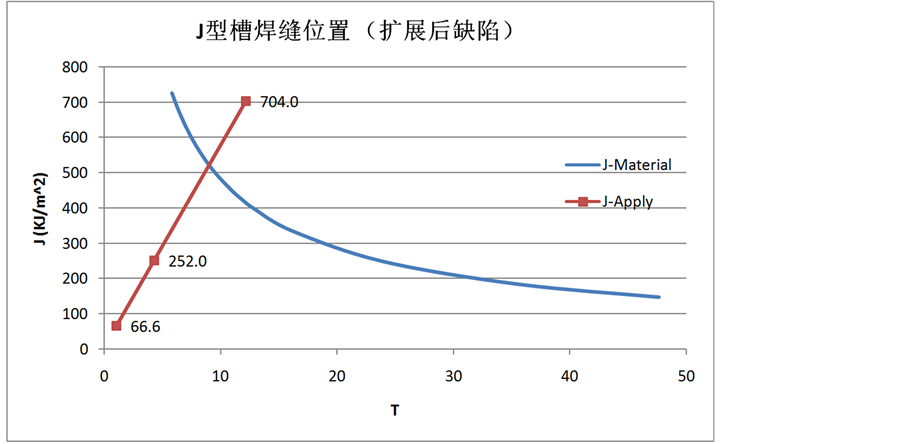

6.3. 分析结果

基于两个安全系数取值分别获得初始裂纹尺寸和扩展后裂纹尺寸在真实情况下的J-T曲线,并将J-T曲线线性延伸后和材料的J-T曲线相交,获得裂纹失稳时的J积分值,如图10所示。

Figure 10. Results of J-T evaluation for initial flaw and final flaw

图10. 初始裂纹和最终裂纹的J-T方法评估结果

对于J型槽焊缝位置,实际情况下的J积分值(3倍一次压力载荷和1倍二次热应力及残余应力载荷下),初始裂纹的取值为124 KJ/m2,低于其与材料J-T曲线的交点427 KJ/m2;扩展后最终裂纹的取值为252 KJ/m2,低于与材料J-T曲线交点545 KJ/m2。因此,稳压器顶盖在接管处的J型槽焊缝位置有裂纹存在的情况下,仍是稳定的,不会发生由于裂纹失稳而造成的结构破坏。

7. 结论

在压力容器顶盖和下封头上的接管上出现裂纹时,采用外表面垫块方法进行修复可以构建新的压力边界封闭冷却剂。为了确定修复设计的安全性,结合ASME规范第三卷应力强度校核、假想缺陷疲劳扩展分析、和裂纹的断裂力学稳定性分析三个方面对修复后的结构进行系统的结构完整性评估。通过对稳压器顶盖测量接管的结构修复及评价研究,可以获得以下结论:

(1) 修复后的接管和垫块及其焊缝所构成的结构能够满足ASME规范第三卷NB3200的要求。

(2) 通过修复将原始的600合金接管切除之后,与稳压器顶盖通过J型槽焊缝连接在一起的一部分原始接管仍然保留,因此保守地假定贯穿裂纹位于J型槽焊缝过渡层和稳压器顶盖材料之间,通过对初始裂纹的扩展分析获得在核电厂设计寿期内的裂纹最终扩展后尺寸,并对其进行裂纹稳定性评价。分析结果表明,裂纹扩展量在许可范围内,且裂纹在核电厂正常运行工况条件下是稳定的。

基金项目

湖北省教育厅科学研究计划资助项目(Q20151507)。

文章引用

马琳伟,何家胜,舒安庆,郑小涛,徐建民. 核电厂稳压器贯穿接管的修复和结构完整性评估

Structural Integrity Analysis of Nuclear Power Plant Pressure Vessel Penetration Nozzle Repaired[J]. 核科学与技术, 2017, 05(01): 36-48. http://dx.doi.org/10.12677/NST.2017.51005

参考文献 (References)

- 1. US.NRC. (2005) U.S. Plant Experience with Alloy 600 Cracking and Boric Acid Corrosion of Light-Water Reactor Pressure Vessel Materials. USNRC Report, NUREG 1823. US:USNRC.

- 2. Sun, H.T., Shen, C.Y., Gao, C., Wang, C., Ling, L.G. and Jia, P.P. (2015) The Application of Weld Overlay in the Maintenance of Nuclear Equipment. Welding & Joining, 94, 53-56.

- 3. US.NRC. (1989) Residual Life Assessment of Major Light Water Reactor Components. US.NRC Report, NUREG/CR 4731. US:USNRC.