Metallurgical Engineering

Vol.

08

No.

03

(

2021

), Article ID:

45223

,

8

pages

10.12677/MEng.2021.83017

30 t单流中间包流场和温度场的数值模拟研究

刘西峰1,李大亮1,韩建林1,战东平2,邹涛2,张慧书3

1山西建龙实业有限公司,山西 运城

2东北大学冶金学院,辽宁 沈阳

3辽宁科技学院,辽宁 本溪

收稿日期:2021年8月4日;录用日期:2021年9月8日;发布日期:2021年9月15日

摘要

中间包流场结构对中间包内钢液的温度均匀性及夹杂物控制有显著影响,本文针对某钢厂30 t单流板坯中间包,采用Ansys FLUENT软件进行建模,研究了三种尺寸湍流器对中间包流场及温度场的影响,结果表明,加大湍流器尺寸的方案C的流场和温度场更均匀,不仅有利于温度稳定,且有利于夹杂物及卷渣控制。

关键词

连铸,中间包,湍流器,流场,温度场

Numerical Simulation of Flow Field and Temperature Field in 30 t Single Flow Tundish

Xifeng Liu1, Daliang Li1, Jianlin Han1, Dongping Zhan2, Tao Zou2, Huishu Zhang3

1Shanxi Jianlong Industrial Co., Ltd., Yuncheng Shanxi

2School of Metallurgy, Northeastern University, Shenyang Liaoning

3School of Metallurgy Engineering, Liaoning Institute of Science and Technology, Benxi Liaoning

Received: Aug. 4th, 2021; accepted: Sep. 8th, 2021; published: Sep. 15th, 2021

ABSTRACT

The flow field has a significant impact on the temperature uniformity and inclusion control of molten steel in tundish. In this paper, the 30 t single flow slab tundish of a steel plant is modeled by ANSYS FLUENT software, and the effects of three sizes of turbulence on the flow field and temperature field of tundish are studied. The results show that the flow field and temperature field of type C with increasing the size of turbulence are more uniform. It is not only conducive to temperature stability, but also conducive to the control of inclusions and slag entrapment.

Keywords:Continuous Casting, Tundish, Turbulence Device, Flow Field, Temperature Field

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着用户对钢质量的要求越来越高,人们在不断开发新的洁净钢生产及夹杂物控制等技术 [1] [2] [3]。中间包作为钢冶炼过程中重要的盛钢容器,中间包在洁净钢冶炼过程中的作用越来越受到重视 [4] [5],前人已对中间包控流装置开展了广泛研究,除采用特殊形式中间包,如H型中间包 [6] 外,挡墙、挡坝、湍流器、气幕挡墙、过滤器等各种控流原件被设置于中间包中 [7] - [13],以改善中间包内的流场、温度场,有利于成分和温度均匀的同时,有助于减少夹杂物、促进夹杂物上浮并有助于卷渣控制。为了改善中间包流场和温度场,提高夹杂物的去除能力,某钢厂将原有20 t中间包扩容改造成30 t的中间包。很显然扩容后的中间包流场及温度场均会发生改变。为明确原有控流装置是否还能获得良好的中间包冶金效果,本文结合该中间包改型的扩容实践,在实验室水模实验的基础上 [14],对仍采用原尺寸湍流器还是尺寸扩大改型后的新湍流器对中间包温度场及流场的影响进行了数值模拟,以便对企业的生产实践提供指导。

2. 中间包流场数值模拟方法

2.1. 数值模拟的基本假设

中间包内钢液的流动是一个非常复杂的物理化学过程,不是单纯的物理过程,它伴随着复杂的化学反应。要把所有因素都考虑进去是不现实的,也是不可能的。因此,为了计算方便和针对所研究的重点内容,进行了以下假设:

l) 不考虑中间包内表面波动及表面渣对流动的影响;

2) 钢液流动为不可压缩性稳态流动,流体由纯液相的初始速度来驱动;

3) 针对中间包稳态过程进行研究;

4) 整个过程为一个恒温过程,即密度不变化;

5) 钢液运动属于高雷诺数的紊流流动。

2.2. 控制方程

描述钢液在中间包内流动的方程有连续性方程、动量方程,能量方程以及确定紊流粘性系数的 双方程模型。

①连续性方程:

(1)

②动量方程:

(2)

③湍流模型方程(标准 双方程模型):

方程:

(3)

方程:

(4)

④能量守恒方程:

(5)

式中, 为有效热扩散系数; —湍流流动的时均速度,m/s; —流体(钢液)的密度,kg/m3; —湍流脉动动能,m2/s2; —湍流脉动动能耗散率,m2/s3; —压力,N/m2; —有效粘性系数,kg∙s∙m−2; —湍流粘性系数,kg∙s∙m−2; —i方向上的体积力,m/s2; —层流Prandtl数; —湍流Prandtl数; —层流粘度系数; —湍流粘度系数; —流体(钢液)的动力粘度,kg/m·s。

2.3. 计算步骤

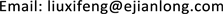

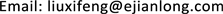

在Fluent的前处理软件Gambit中建立中间包模型,并划分网格,中间包及计算用网格如图1所示。将得到的网格导入Fluent中,进行流场以及温度场的计算。本次数值模拟是对原中间包的湍流器进行优化,主要为将图1所示的原湍流器A (底面正方型,260 × 260 × 128 mm)尺寸加高加大,挡墙和挡坝结构不变,将改进方案B (底面正方型,860 × 860 × 370 mm)和方案C (底面圆型,f860 × 370 mm)与原方案A作对比,数值模拟计算时采用选取整个中间包体积作为数学模拟的计算区域。为了减少网格节点数,提高计算速度,本模拟实验采用了六面体结构化网格对中间包计算区域进行网格划分。图2为加入改进湍流器后的中间包模型和网格划分示意图。

(1) 原方案A (正方型) (2) 方案B (正方型) (3) 方案C (圆型)

(1) 原方案A (正方型) (2) 方案B (正方型) (3) 方案C (圆型)

Figure 1. Cross section diagram of turbulence device

图1. 湍流器剖面示意图

(1) 中间包几何模型 (2) 网格划分

(1) 中间包几何模型 (2) 网格划分

Figure 2. Geometric model of tundish (Scheme C)

图2. 中间包几何模型(方案C)

3. 数值模拟结果与讨论

3.1. 湍流器改型对中间包流场的影响

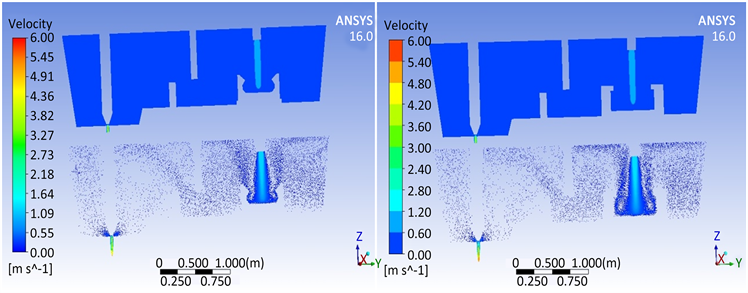

图3为采用不同湍流控制器时整体速度流线图和云图的对比。可以看出,采用原始湍流控制器的原方案A在湍流控制器右侧的流体流动要比改进方案B和方案C剧烈,钢液在冲击区的停留时间较长,这会造成钢液对中间包器壁耐火材料的冲刷加剧,从而影响耐材寿命并可能向钢液中增加了外来夹杂物,影响钢液质量;改进的湍流控制器方案B和方案C对该现象有了明显的改善,方案C改善效果更好。从图3中的自由液面速度云图中可以看出,方案B在自由液面上的速度分布普遍要大于原始湍流控制器方案A,但部分区域速度偏大,改进方案C的自由液面上的速度分布则相对均匀,这一方面有利于夹杂物上浮,同时有助于流动平稳和卷渣的控制。原方案A和方案B钢液在通过挡墙并离开中间包冲击区后,向上流速较大,在自由液面速度云图中均有一部分速度介于0.02~0.03 m/s的区域,方案C则消除了此区域,这对控制液面波动和卷渣更有利。

图4是采用不同湍流控制器时中间包中间截面速度云图/矢量图的对比。可以看出,改进方案B和方案C的流体进入湍流控制器之后,主体流动均向自由液面方向,这有利于夹杂物的上浮去除。而采用原始湍流控制器的原方案A的流体从湍流控制器流出后,上升较小高度后即向四周流动,这会使得钢液在中间包内的停留时间缩短,对夹杂物的充分上浮产生一定影响。

(1) 原方案A (2) 方案B

(1) 原方案A (2) 方案B (3) 方案C

(3) 方案C

Figure 3. Comparison of overall velocity streamline diagram/cloud diagram of original schemes of different turbulence devices

图3. 不同湍流控制器整体速度流线图/云图的对比

(1) 原方案A (2) 方案B

(1) 原方案A (2) 方案B (3) 方案C

(3) 方案C

Figure 4. Comparison of cross-sectional velocity nephogram/vector diagram of original schemes of different turbulence devices

图4. 不同湍流控制器截面速度云图/矢量图的对比

3.2. 湍流器改型对中间包温度场的影响

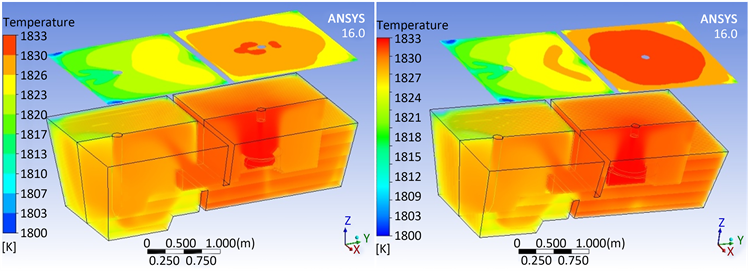

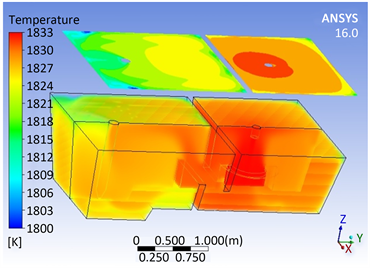

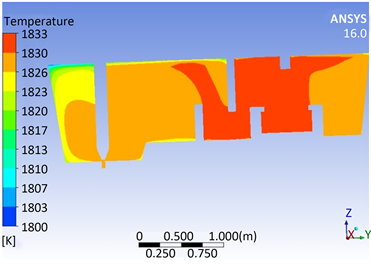

图5是采用不同湍流控制器时中间包内整体温度云图的对比。可以看出,改进后的方案B和方案C的温降明显要比采用原湍流控制器的方案A小,方案C在中间包浇注区自由液面角部温度也明显较方案B和方案A有所提高,说明改进方案C的温度均匀效果要优于原方案A。

(1) 原方案A (2) 方案B

(1) 原方案A (2) 方案B (3) 方案C

(3) 方案C

Figure 5. Comparison of overall temperature nephogram of original schemes of different turbulence devices

图5. 不同湍流控制器整体温度云图的对比

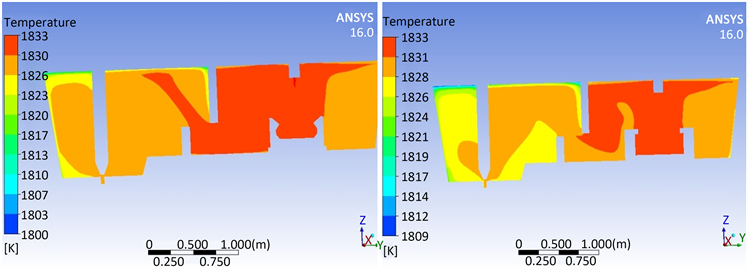

图6是采用不同湍流控制器方案截面温度云图的对比。可以看出,改进方案B在冲击区内钢液向上流动大,上部温度高,在湍流器与挡墙中间存在橙色温度区,钢液离开挡墙后温度下降明显。改进方案C的温度分布较为均匀,高温钢水流进入浇注区较多,且温度均匀性较方案B明显提高。

综上所述,采用改进湍流控制器的方案C在速度场和温度场方面都显示出优越性,更有利于中间包成分、温度均匀和夹杂物及卷渣控制。

4. 结论

应用Ansys Fluent软件对三种采用不同湍流器的中间包内的流场和温度场进行了数值模拟,结果表明:

1) 湍流器加大尺寸后的方案B在自由液面上的速度分布普遍要大于原始湍流控制器方案A,但部分区域速度偏大,改进方案C的自由液面上的速度分布则相对均匀,且原方案A和方案B钢液在通过挡墙

(1) 原方案A (2) 方案B

(1) 原方案A (2) 方案B (3) 方案C

(3) 方案C

Figure 6. Comparison of cross-sectional temperature nephogram of original schemes of different turbulence devices

图6. 不同湍流控制器截面温度云图的对比

并离开中间包冲击区后,向上流速较大,在自由液面速度云图中均有一部分速度介于0.02~0.03 m/s的区域,方案C则消除了此区域,这对控制液面波动和卷渣更有利。

2) 改进后的方案B和方案C的温降明显要比采用原湍流控制器的方案A小,方案C在中间包浇注区自由液面角部温度也明显较方案B和方案A有所提高,说明改进方案C的温度均匀效果要优于原方案A和方案B。

3) 采用改进湍流控制器的方案C在速度场和温度场方面都显示出优越性,更有利于中间包成分、温度均匀和夹杂物及卷渣控制。

文章引用

刘西峰,李大亮,韩建林,战东平,邹 涛,张慧书. 30 t单流中间包流场和温度场的数值模拟研究

Numerical Simulation of Flow Field and Temperature Field in 30 t Single Flow Tundish[J]. 冶金工程, 2021, 08(03): 135-142. https://doi.org/10.12677/MEng.2021.83017

参考文献

- 1. 沙哈依, 江见俊彦, 朱苗勇. 洁净钢生产的中间包技术[M]. 北京: 冶金工业出版社, 2009.

- 2. 刘昱, 李光强, 杨治争, 等. 中间包涂料对钢液洁净度的影响[J]. 过程工程学报, 2016, 16(2): 303-309.

- 3. Yang, Y.K., Zhan, D.P., Lei, H., et al. (2019) Formation of Non-Metallic Inclusion and Acicular Ferrite in Ti-Zr Deoxidized Steel. ISIJ International, 59, 1545-1551. https://doi.org/10.2355/isijinternational.ISIJINT-2019-008

- 4. 张慧书, 吴国玺, 陈韧, 等. 板坯连铸结晶器浸入式水口结构研究[J]. 上海金属, 2017, 39(4): 54-58.

- 5. 邹涛, 战东平, 张慧书, 等. 板坯连铸结晶器水口优化数理试验研究[J]. 钢铁研究学报, 2020, 32(4): 304-310.

- 6. 张彩军, 程翠花, 陈俊东, 等. H型钢连铸中间包冶金效果分析与结构优化[J]. 过程工程学报, 2009, 9(S1): 395-399.

- 7. Sahai, Y. and Emi, T. (1996) Melt Flow Characterization in Continuous Casting Tundishes. ISIJ International, 36, 667-672. https://doi.org/10.2355/isijinternational.36.667

- 8. Sahai, Y. (1986) Fluid Dynamics of Continuous Casting Tundishes Physical Modeling. Ironmaking and Steelmaking, 13, 241.

- 9. Singh, S. and Koria, S.C. (1993) Physical Modeling of Steel Flow in Continuous Casting Tundish. Ironmaking Steelmaking, 20, 221-230.

- 10. 卢金霖, 张东升, 罗志国, 等. 旋流中间包夹杂物碰撞去除的数值模拟[J]. 过程工程学报, 2020, 20(12): 1432-1438.

- 11. 王家辉, 方庆, 朱爽, 等. 顶旋型湍流抑制器对单流板坯中间包内湍流行为的影响[J]. 钢铁研究学报, 2021, 33(7): 575-583.

- 12. 钟良才, 张立, 黄耀文, 等. 湍流控制装置的结构对中间包流体流动特性的影响[J]. 钢铁研究学报, 2002, 14(4): 6-9.

- 13. 王建军, 包燕平, 曲英, 等. 中间包冶金学[M]. 北京: 冶金工业出版社, 2001: 178-180.

- 14. 邹涛, 康旭, 屈乐欣, 等. 单流中间包控流装置优化的水模型试验与应用[J]. 炼钢, 2019, 35(5): 43-49.