Metallurgical Engineering

Vol.

09

No.

03

(

2022

), Article ID:

55108

,

5

pages

10.12677/MEng.2022.93024

冷轧断带保护功能的优化设计与改进

赵海斌1,王春睿2,薛士然2

1钢研工程设计有限公司,北京

2《电气技术》杂志社有限公司,北京

收稿日期:2022年7月11日;录用日期:2022年8月17日;发布日期:2022年8月24日

摘要

在轧制薄规格冷轧带材过程中,由于裂边、板型,张力波动等原因,容易发生断带。高速轧机发生断带后,因机架辊缝内堆积大量钢带造成轧辊粘钢。本文从实际应用出发,通过优化设计轧机自动化和液压系统,可以加快断带处理响应时间,在断带后快速打开辊缝,避免造成轧辊粘钢,缠辊等事故。实际应用效果表明,该方法能够有效降低断带对轧辊和机架内设备损坏,缩短断带处理时间,提高了生产效率,降低设备维护成本。

关键词

冷轧机,断带检测,轧辊粘钢,断带保护

Optimization Design and Improvement of Breaking Protection Function of Cold Rolling Mill

Haibin Zhao1, Chunrui Wang2, Shiran Xue2

1CISRI Engineering Design Co., Ltd., Beijing

2Electric Technology Magazine Co., Ltd., Beijing

Received: Jul. 11th, 2022; accepted: Aug. 17th, 2022; published: Aug. 24th, 2022

ABSTRACT

In the process of rolling thin steel strips, due to edge cracking, plate shape and tension fluctuation, it is easy to cause strip breaking. As for strip breaking in a high-speed rolling mill, due to the accumulation of a lot of steel strips in the roll gap of the mill, the steel sticks to the rolls. In the article, starting from the practical application, by optimizing the design of rolling mill automation and hydraulic system, we can speed up the response time of strip breaking treatment and quickly open the roll gap after strip breaking, and avoid accidents such as roll sticking and winding. The practical application results show that this method can effectively reduce the damage to rolls and equipment in the mill, shorten the treatment time of strip breaking, improve production efficiency and reduce equipment maintenance costs.

Keywords:Cold Rolling Mill, Strip Breaking Detection, Roll Sticking, Strip Breaking Protection

Copyright © 2022 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

近年来,随着轧钢自动化控制技术和轧制润滑技术的日益进步和不断发展,对于生产普碳钢镀锌基板,六辊可逆冷轧机一个轧程压下率已经突破95%以上,单道次压下量突破40%以上,轧制技术朝着单道次压下量更大,更薄,更宽和速度更快的方向发展。单个轧程产品厚度最薄可以轧制0.12 mm,轧制速度高达1200 m/min,年生产能力达到20万吨。然而,高速轧制带来高产能的同时,对于薄带钢,也意味着断带高风险的产生,高速断带如果控制系统反应速度不够迅速,不仅会发生大量带钢堆入轧机机架内部,而且在轧制力及热效应作用下,由于辊缝内钢带碎片的堆积和重叠,导致轧辊表面粘钢,严重时会导致中间辊和工作辊全部粘钢,给机组带来极大危害和重大损失 [1]。

为此,怎样防止断带后轧辊粘钢,成为亟待解决的问题。经过很多次对断带现象的研究和分析,认为现有轧机断带保护响应速度太慢,不能满足高速轧制需求,需要对它的可靠性和快速性进行优化设计。因此,本文从提高断带保护快速响应出发,对其进行改进和优化设计。

2. 系统改进优化措施

研究认为,优化断带保护设计应该从两个方向出发。其一,断带检测要做到既要快速,又要准确。其二,断带判断指令发出后,机架辊缝能够快速打开。从上述两个方向出发,提出以下的优化设计方案。

2.1. 断带检测存在的问题

以前断带检测方法通过卷取机张力波动范围进行判断。

目前有以下两种钢带张力控制方法:

1) 直接张力控制,在左、右转向辊或单独测张辊下方各安装1套枕式张力计,通过张力计实时检测钢带张力,控制系统对张力进行闭环控制,这种情况,断带检测选用张力计实测值;

2) 间接张力控制,通过张力设定值和当前钢卷卷径计算出卷取电机的转矩,卷取电机电气传动系统速度调节器饱和输出,通过控制卷取电机转矩限幅值达到对张力控制的目的。这种情况,断带检测选用电机转矩计算值。

正常轧制时,张力波动范围在± 2.5%以内,加减速过程中,张力波动范围在± 5%以内,控制系统一般以设定张力的± 30%作为门限判断基准。若实际张力偏差值大于判断基准,则延时判定断带并报警,进行断带保护。

这种方法有以下缺点,直接张力控制,断带检测速度快,但需要配置张力计,增加设备成本。另外,如果张力差值门限值设置的比较小,断带判断反应灵敏,但容易误判断;在加减速过程中,由于卷取机和钢卷惯量的影响,张力控制精度不高,加减速过程中发生误判的几率很大,另外,在这种大压下量轧制模式下,轧辊使用一段时间以后,由于轧辊表面粗糙度的变化,轧辊与钢带之间摩擦系数变小,容易发生打滑,这样势必造成张力波动,引起断带误判断。如果断带判断张力差门限值设置的比较大,断带判断反应不灵敏,断带判断信号反应慢,没有起到断带保护快速响应的作用。因此,对断带检测提出新的要求,既要检测的准确,又要保证快速性。通过数据记录发现,以前的控制系统断带检测时延在600 ms以上,这样即使断带信号发出来,处于高速运行的钢带也有12米以上进入辊缝,如果辊缝不及时打开,势必造成辊缝内叠钢,轧辊粘钢成为必然。

2.2. 断带检测方法优化

优化设计后,新的控制系统中主要使用测厚仪厚度偏差和卷取机速度偏差作为断带信号判定依据。

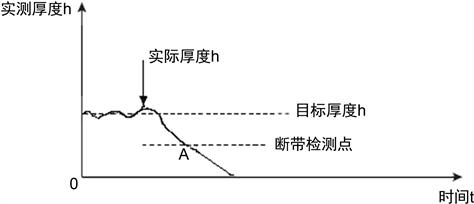

测厚仪厚度偏差法是基于厚度波动的断带检测。当轧机AGC自动厚度控制功能投入后,钢带厚度控制在目标厚度值± 1%范围内,厚度波动范围非常小。而断带发生时,当钢带离开测厚仪下方后,测厚仪所测厚度会立刻发生突变,远超出± 1%的波动范围。一般以当前道次厚度设定值的± 40%作为判断基准,为了加快断带信号判断的响应速度,选用测厚仪输出到AGC的模拟量厚差信号作为判断依据,为了不受PLC扫描周期影响,断带判断程序在5 ms循环中断程序中执行,为了提高响应速度,测厚仪中心到轧机辊缝距离缩短到1.95 m。若测厚仪厚度信号小于判断门限值,见图1中的检测点A,则立即判定断带并报警,进行断带保护。这样综合测厚仪响应时间和自动化系统的断带判断处理时间,断带信号时延可以控制在300 ms之内。

Figure 1. Strip breaking detection by thickness deviation

图1. 厚度偏差法断带检测

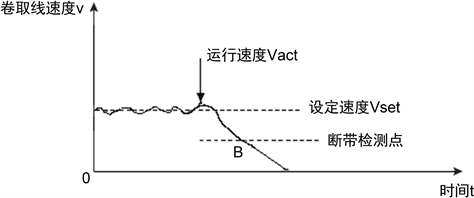

卷取机速度偏差法是基于速度波动的断带检测。在左卷取机和右卷取机电机上安装测速编码器,编码器信号进入PLC机架计数模板,测量并记录卷取机的实时速度v。正常轧制时,左右卷取机电机工作在张力力矩控制模式,卷取机的线速度波动很小,速度波动在± 1.0%范围内。但在断带瞬间,工作在电动状态下的卷取电机受张力力矩影响,速度会突然增大,而工作在发电状态下的卷取机会因失去拉力而速度降低,都会背离当前速度设定值Vset。当任一卷取机的线速度变化满足 时,系统判定断带并报警,进行断带保护,见图2中检测点B。这种断带判断方法,由于在断带瞬间,卷取机的线速度会立即发生突变,响应速度快,不受检测距离影响。经过长期测试,采用这种断带判断方法,断带信号时延可以控制在200 ms之内 [2]。

Figure 2. Strip breaking detection by coiling speed deviation

图2. 卷取速度偏差法断带检测

2.3. HGC液压系统设计优化

测试以前的液压系统,在断带时,伺服液压缸缩回速度,最快为7 mm/s,在轧制薄带过程中,这样的辊缝打开速度,不仅会造成钢带在辊缝处堆积,在轧制力作用下,还会发生挤压变形,造成粘钢。

伺服液压缸能够快速卸荷和缩回,是保证断带后,轧辊不粘钢的必要条件。断带判定信号发出后,为了保证辊缝能够快速打开,需要优化两处设计,第一,伺服液压缸在断带时,能够快速卸荷缩回。第二,弯辊活塞能够快速打开辊缝。

液压系统从两个方面进行优化,第一、增大伺服油缸卸油口、阀块及快卸阀的通径,从20 mm通径更改为30 mm通径,增大伺服油缸至液压站回油管路直径,从DN50增大为DN80。增加液压系统单位时间的回油量。第二、断带后,增大伺服油缸快卸时的背压,增大背压的作用是加速油缸缩回。在伺服液压站上增加一个背压切换阀,在伺服缸正常开闭辊缝时,油压选用较低的背压压力,一般选用3 Mpa,在发生断带后,需要快速打开辊缝时,切换阀将油路切换到高压油路上,选用10 Mpa油压。

为了让辊缝快速打开,弯辊系统也进行了优化设计,为了提高弯辊力响应速度和控制精度,弯辊控制选用伺服阀实现,在断带信号发出后,弯辊伺服阀切换到开环控制模式,让弯辊伺服阀工作在最大开口度模式,弯辊活塞以最快的速度将辊缝打开。

为了提供响应速度,HGC伺服油缸伺服阀和快卸阀的控制信号直接从PLC主机架模板发出,不经过通讯传输,响应时间更快更可靠。为了保证液压系统响应快速性,液压系统在设计时,伺服阀和快卸阀可以同时打开,一起卸荷。从断带信号发出,伺服阀可以在10 ms之内从进油状态切换到卸油状态,确保伺服油缸油压快速卸荷;同时,快卸阀在100 ms之内打开,确保伺服油缸大流量卸油通道,辊缝快速打开。

3. 应用效果

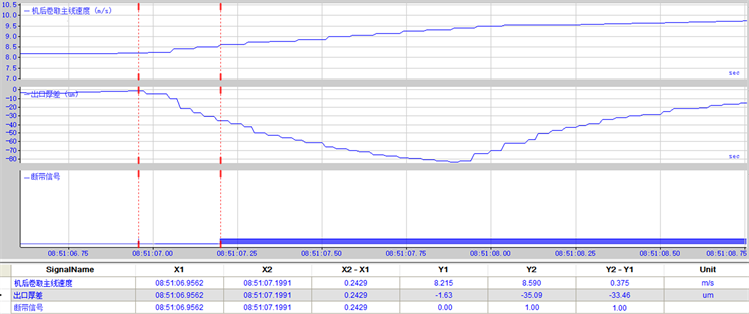

综合选用以上两种断带检测方法和新的伺服液压系统后,在新投产的轧机上进行了测试,与以前轧机断带保护相对比,具有以下改进,首先,断带检测的快速性明显提高,从以前的600 ms提升到现在的200 ms。其次,轧机辊缝打开速度有了很大提升,辊缝打开速度从7 mm/s提升至14 mm/s。综合应用两种断带检测方法,提高了检测的准确性和快速性 [3]。通过机组PDA数据记录对系统进行了测试,测试结果表明,优化后断带保护能够在断带发生后200~300 ms之内发出断带指令,伺服油缸在10 ms内开始卸荷,100 ms辊缝快速打开1.4~1.5 mm。由于没有轧制力的压紧作用,钢带断头在两边卷取机张力的拖拽下,快速抽出辊缝。实践证明,在轧制薄规格钢带,在断带发生后,轧辊表面只有轻微划痕,没有大面积粘钢事故发生。断带检测判断过程见图3。

Figure 3. Record curve of strip breaking

图3. 断带检测记录曲线

4. 结论

实际应用效果表明,优化设计后的系统在投入使用后,可以有效地降低轧机断带粘辊的事故率,大大降低了轧辊的磨削量和消耗量,降低了生产成本,节省了断带故障处理时间。据近一年的使用统计,断带粘辊的事故率从原来的80%降至10%左右,断带处理时间从原来的4小时以上降至2小时之内。还可以在现有轧机上进行改造及新设计轧机上推广。

文章引用

赵海斌,王春睿,薛士然. 冷轧断带保护功能的优化设计与改进

Optimization Design and Improvement of Breaking Protection Function of Cold Rolling Mill[J]. 冶金工程, 2022, 09(03): 193-197. https://doi.org/10.12677/MEng.2022.93024

参考文献

- 1. 谢军. 冷轧高速断带问题探讨[J]. 金属材料与冶金工程, 2012, 40(3): 40-42.

- 2. 潘世华, 肖至勇, 江浩杰, 等. 森吉米尔轧机传统断带检测方法分析与改进[J]. 冶金自动化, 2015, 39(6): 36-39+65.

- 3. 王添辞. 二十辊轧机断带分析与控制浅析[J]. 辽宁科技学院学报, 2018, 20(2): 15-17.