Modeling and Simulation

Vol.

10

No.

02

(

2021

), Article ID:

42192

,

15

pages

10.12677/MOS.2021.102029

前缘旋转圆柱对垂直轴风力机气动性能的影响

陈臻杰

上海理工大学能源与动力工程学院,上海

收稿日期:2021年1月24日;录用日期:2021年5月4日;发布日期:2021年5月11日

摘要

翼型前缘设置旋转圆柱能够有效抑制大攻角下的流动分离,提高翼型升阻比。本文采用在垂直轴风力机叶片前缘加旋转圆柱的流动控制方法,研究此方法对垂直轴风力机气动性能的影响。结果表明:前缘旋转圆柱转速比和圆柱尺寸对翼型升阻特性影响显著,随着转速比和尺寸的增大,翼型上下表面压差逐渐增大,上表面分离区逐渐消失,升阻比得到提升。叶片前缘加旋转圆柱后,风力机的最大净风能利用率相比传统垂直轴风力机有所提升,且尖速比越小,前缘旋转圆柱对风能利用率的提升越显著。

关键词

旋转圆柱,垂直轴风力机,流动控制,气动性能,数值模拟

Effect of the Rotating Cylinder at the Leading Edge on the Aerodynamic Performance of a Vertical Axis Wind Turbine

Zhenjie Chen

School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai

Received: Jan. 24th, 2021; accepted: May 4th, 2021; published: May 11th, 2021

ABSTRACT

Setting a rotating cylinder on the leading edge of the airfoil can effectively inhibit flow separation at high angles of attack and improve the lift-drag ratio of the airfoil. In this paper, the flow control method of adding a rotating cylinder to the leading edge of the vertical axis wind turbine blade is used to study the influence of this method on the aerodynamic performance of the vertical axis wind turbine. The results show that the rotational speed ratio and cylinder size of the leading edge rotating cylinder have significant effects on the lift-drag characteristics of the airfoil. With the increase of the speed ratio and size, the pressure difference between the upper and lower surfaces of the airfoil gradually increases, and the separation area on the upper surface of the airfoil gradually disappear, lift-to-drag ratio is improved. After adding a rotating cylinder to the leading edge of the blade, the maximum net wind energy utilization rate of the wind turbine is improved compared with traditional vertical-axis wind turbines, and the smaller the tip speed ratio, the more significant the improvement of the wind energy utilization rate of the leading edge rotating cylinder.

Keywords:Rotating Cylinder, Vertical Axis Wind Turbine, Flow Control, Aerodynamic Performance, Numerical Simulation

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

风能是一种无污染的可再生能源,风力发电已成为风能利用的重要形式之一 [1] [2]。根据转动轴方向的不同,风力机可分为垂直轴风力机和水平轴风力机。两者相比,水平轴风力机风能利用效率高,但其必须面朝风向,需要偏航装置和尾翼,且其重型设备都需置于塔架顶端,而垂直轴风力机可以接受各个方向的风,无需偏航装置和尾翼,其重型设备都在地面上,维护更加方便 [3]。Darrieus垂直轴风力机因其成本低,结构简单,易于维护,噪音低等优点而备受关注 [4] [5]。

Modi等 [6] 在翼型不同位置处加装旋转圆柱,研究其对叶片表面流动分离的影响,结果表明:在翼型前缘加旋转圆柱可以提升升力系数,推迟失速攻角,且转速比越大,升力系数越大。Zhang等 [7] 对NACA0015翼型前缘加旋转圆柱进行了研究,分析对比圆柱转速比及间隙对翼型气动性能的影响,并设计了一种前缘带旋转圆柱的新翼型。庄月晴等 [8] 研究了前缘旋转圆柱对S809翼型气动性能的影响,结果表明:顺时针旋转的圆柱可以有效地抑制翼型表面的流动分离,改善翼型的气动性能。Zhuang [9] 等探究了叶片前缘加旋转圆柱对水平轴风力机气动性能及流动控制特性的影响,结果表明:在大尖速比下,叶片前缘加旋转圆柱风力机的风能利用率系数较原风力机有显著提升。Kazemi [10] 等设计一个类似跑步机的翼型,翼型表面可以循环运动,其前缘最大厚度与NACA0021翼型最大厚度一致,结果表面:翼型表面的循环运动速度影响着翼型的气动性能,随着循环速度的增加,翼型升力系数不断增大,升阻比在一定循环速度下达到最大。Lou [11] 等通过实验和数值模拟探究了在NACA4418翼型表面加旋转圆柱,结果表明:在NACA4418翼型分离点附近加旋转圆柱能有效改善翼型气动性能。翼型前缘设置旋转圆柱能够有效地抑制翼型表面的流动分离,但将前缘旋转圆柱应用于垂直轴风力机,分析其对风力机流场及动态气动性能的研究较少。

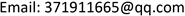

本文在NACA0015翼型的基础上,对其前缘加装三种不同直径的圆柱得到三种新的翼型,采用数值模拟方法分析对比在不同转速比下三种翼型的气动性能。选取气动性能最佳的翼型,将其应用于Darrieus直叶片垂直轴风力机,研究前缘圆柱不同转速比对使用该翼型的垂直轴风力机气动性能的影响,分析对比该翼型垂直轴风力机与NACA0015翼型垂直轴风力机的流场及风能利用率。

2. 参数定义与计算方法

2.1. 参数定义

定义圆柱表面线速度与来流风速的比值为转速比i,对于单个翼型绕流研究,定义圆柱顺时针旋转时为正,逆时针旋转时为负,其表达式为:

(1)

式中: ——圆柱表面线速度,m/s, ——来流风速,m/s。

实度是叶片数量和弦长的乘积与风轮直径的比值,其表达式为:

(2)

式中:N——叶片数,c——叶片弦长,m,R——垂直轴风力机的旋转半径,m。

风能利用率表征风力机从来流风能中吸收能量的大小程度,尖速比 、转矩系数 和风能利用率 的表达式为:

(3)

(4)

(5)

式中:ω——垂直轴风力机转子的旋转角速度,rad/s,M——垂直轴风力机叶片所受转矩,N × m,ρ——空气的密度,kg/m3,A——垂直轴风力机扫风面积,m2,P——垂直轴风力机输出功率,W。

定义垂直轴风力机叶片前缘旋转圆柱转速比 ,定义圆柱与风力机旋转方向相同时为正,反之则为负,其表达式为:

(6)

式中: ——周期内圆柱最大转速比, ——风力机相位角,˚。

由于圆柱在流场中的转动形式为角速度随垂直轴风力机相位角变化而变化的变转速运动,因此圆柱转动会消耗能量。

当圆柱在加速转动过程中时,圆柱受到外界的正功,故外界消耗功率P1与圆柱受到外界输入功率Pcyl相等,此时,P1的表达式为:

(7)

当圆柱在减速转动过程中时,圆柱受到外界的负功,故外界消耗功率P1与圆柱受到外界输入功率Pcyl相反,此时,P1的表达式为:

(8)

由于在变转速运动中,圆柱总是在消耗能量,故将式(7)及(8)整合后,整个旋转过程P1的表达式可表示为:

(9)

定义旋转圆柱能量消耗系数 及净风能利用率 ,其表达式为:

(10)

(11)

式中: ——外界消耗功率,W, ——旋转圆柱绕其圆心轴转动时所受到的气动力输入功率,W, ——圆柱转动受到外界输入功率,W, ——圆柱自转转矩,N × m, ——圆柱旋转角速度,rad/s。

2.2. 网格划分及计算设置

2.2.1. 翼型绕流网格划分

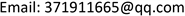

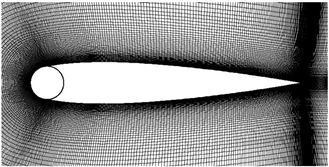

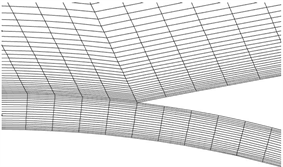

分别在NACA0015翼型前缘10%、20%及30%弦长处加圆柱,其直径与圆心所在位置翼型厚度相等,切除前缘,保留尾缘,等比放大调整翼型弦长至原翼型弦长,定义翼型名称为C01、C02及C03,如图1所示。圆柱表面与翼型表面间隙在0.15%倍弦长至0.25%倍弦长间较为合适 [12],本文间隙设为0.2%倍弦长。图2为计算域示意图,翼型弦长为0.42 m,来流风速为10 m/s,入口距翼型前缘30倍弦长,出口距翼型尾缘30倍弦长,边界条件设为速度入口、压力出口,整个计算域采用结构网格填充。图3为近翼型表面网格及圆柱与翼型间的网格示意图,设置y+约为1,翼型及圆柱表面为无滑移壁面。

Figure 1. Schematic diagram of C01, C02 and C03

图1. C01、C02和C03示意图

Figure 2. Schematic diagram of computing domain

图2. 计算域示意图

(a) 近翼型表面网格

(a) 近翼型表面网格

(b) 前缘圆柱表面网格

(b) 前缘圆柱表面网格

Figure 3. Grid diagram

图3. 网格示意图

2.2.2. 垂直轴风力机网格划分

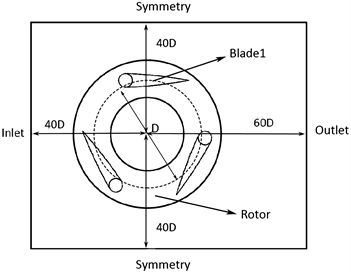

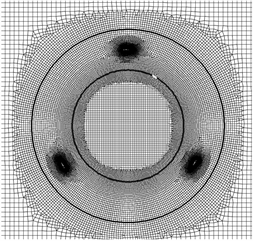

垂直轴风力机的轴向截面示意图如图4所示,叶片个数为3,叶片弦长为0.2 m。Castelli等 [13] 认为为了避免阻塞效应,流域必须足够大,故本文流域入口及上下边界距风力机旋转中心的距离取40倍旋转直径,出口距旋转中心的距离取60倍旋转直径。边界条件为速度入口,压力出口,上下边界为对称边界,翼型及圆柱为无滑移壁面。垂直轴风力机旋转域网格如图5所示,设置y+约为1,由非结构网格填充,翼型表面由49层结构网格构成。

Figure 4. Diagram of axial section of vertical axis wind turbine

图4. 垂直轴风力机轴向截面示意图

Figure 5. Grid diagram of vertical axis wind turbine rotation domain

图5. 垂直轴风力机旋转域网格示意图

2.2.3. 数值模拟计算设置

Gosselin等 [14] 对比分析了S-A模型、Transition SST模型和k-ω SST模型对垂直轴风力机数值模拟结果的影响,结果发现k-ω SST模型较为合适,故本文计算选用k-ω SST两方程湍流模型,采用基于压力求解器的SIMPLE求解算法,二阶精度计算。

3. 计算结果与分析

3.1. 旋转圆柱对翼型气动性能影响分析

3.1.1. 模型验证及网格无关性验证

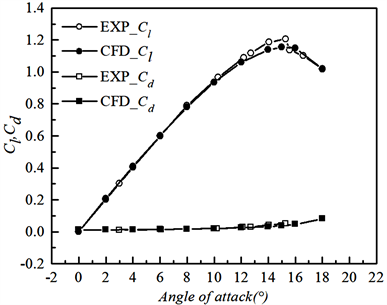

为验证数值模拟的可靠性,在雷诺数Re = 6.55 × 105下对NACA0015翼型进行二维数值模拟,计算不同来流攻角下的升阻力系数值并与实验值 [15] 进行对比,如图6所示。升阻力系数计算值与实验值的变化趋势较为吻合,且升力系数值的大小在12˚攻角前基本一致,认为本文对基本翼型及前缘加旋转圆柱翼型的计算模拟是可靠的。此外,对前缘加旋转圆柱的翼型进行网格无关性验证,表1给出了在10˚攻角,前缘圆柱转速比为2的C01翼型在不同网格量下的升力系数及阻力系数值,网格量达到138,368后升阻力系数基本不变,故计算采用网格量为138,368的网格。

Figure 6. Comparison of simulation results and experiments [15]

图6. 本文模拟结果与实验 [15] 的对比

Table 1. Lift coefficient and drag coefficientvalues under different mesh quantities

表1. 不同网格量下升阻力系数值

3.1.2. 转速比对翼型气动性能的影响分析

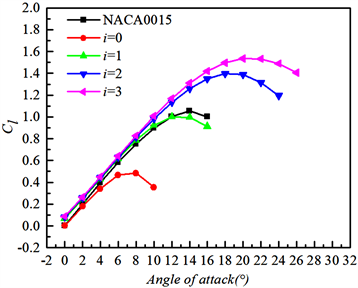

转速比是影响翼型气动性能的关键因素之一,以C01翼型为研究对象,分析转速比对其升阻特性的影响。图7为不同转速比下,升阻特性随来流攻角的变化情况。如图所示,NACA0015翼型在14˚攻角后发生失速,失速前最大升力系数为1.055,最大升阻比为36.8。C01翼型在转速比为0时,失速攻角为8˚,失速前最大升力系数仅为0.484,最大升阻比仅为14.7,此时添加圆柱破坏了原有的流线型。随着转速比的增大,翼型的失速攻角不断向后推迟。在大攻角下,翼型的升力系数明显提升,阻力系数明显降低,升阻比明显提升。当转速比增大到3时,失速攻角达到20˚,失速攻角前最大升力系数增大到1.535,较NACA0015翼型最大升力系数提高约45.5%,最大升阻比为62.9,较NACA0015翼型最大升阻比提高约70.9%。故随着转速比的增加,前缘旋转圆柱能不断改善大攻角下翼型的升阻特性。但随着转速比逐渐增大,在大攻角下,升力系数提升的幅度逐渐减小,阻力系数降低的幅度逐渐减小,升阻比提升幅度逐渐减小。

(a) 不同转速比下的升力系数曲线

(a) 不同转速比下的升力系数曲线

(b) 不同转速比下的阻力系数曲线

(b) 不同转速比下的阻力系数曲线

(c) 不同转速比下的升阻比曲线

(c) 不同转速比下的升阻比曲线

Figure 7. Lift-drag characteristics of airfoil at different speed ratios

图7. 不同转速比下翼型升阻特性

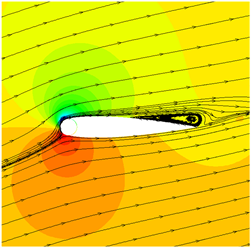

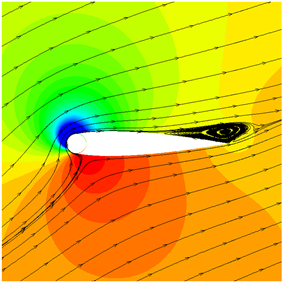

在16˚攻角下进一步分析翼型附近的流场。如图8所示为C01翼型在不同转速比下的压力流线图,随着转速比的增加,从压力分布来看,高速旋转的圆柱使得C01翼型上表面的速度越来越大,下表面速度越来越小,上表面压力越来越小,下表面压力越来越大,翼型上下表面具有更大压差;从流线来看,随着转速比的增加,圆柱对翼型上表面的流动分离抑制效果越明显,分离涡逐渐消失。故随着转速比的增加,其升力系数提升,阻力系数降低,升阻比提升。

(a) 转速比i = 1

(a) 转速比i = 1

(b) 转速比i = 3

(b) 转速比i = 3

Figure 8. Pressure flow diagram of C01 airfoil at different speed ratios at 16˚ attack Angle

图8. 16˚攻角下C01翼型在不同转速比下压力流线图

3.1.3. 圆柱尺寸对翼型气动性能的影响分析

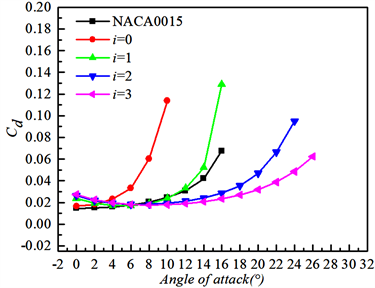

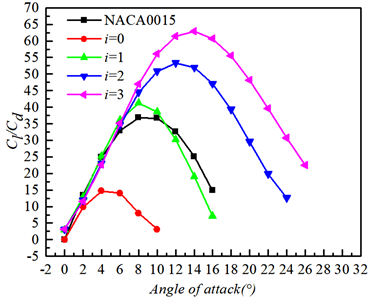

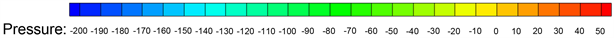

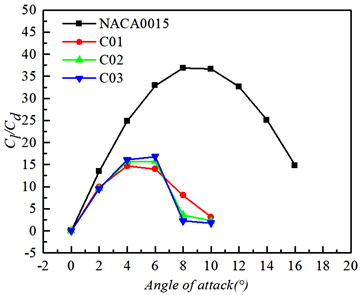

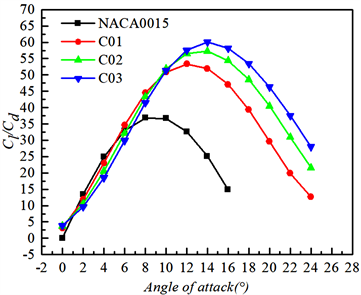

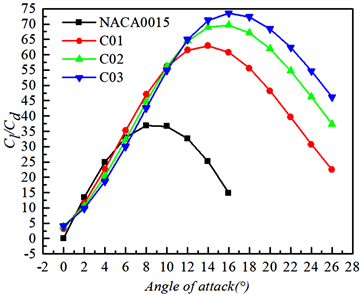

旋转圆柱尺寸也是影响翼型气动性能的关键因素之一。图9所示为转速比分别在0、1、2和3时,不同直径前缘旋转圆柱翼型的升阻比随来流攻角的变化情况。由图9(a)可知,当转速比为0时,C01、C02及C03翼型的升阻比均低于NACA0015翼型的升阻比。在6˚攻角时,C01、C02及C03翼型的升阻比达到最大,且圆柱直径越大,翼型的升阻比越大。由图9(b)~(d)可知,当转速比增加到1之后,在8˚攻角前,随着圆柱直径增加,翼型的升阻比有略微降低,但在8˚攻角后,随着圆柱直径增加,翼型的升阻比有显著提高。当转速比为3时,C03翼型在16˚攻角下升阻比达到最大,为73.5,相比NACA0015翼型最大升阻比提高约99.7%。

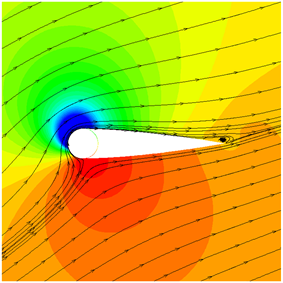

图10所示为在转速比为3时,C01、C03翼型在26˚攻角下的压力流线图。由于圆柱直径的增加,其对流场速度的影响范围也越大,从压力分布来看,翼型前缘上表面负压区范围增大,下表面正压区范围增大,上下表面压差增大;从流线来看,C03翼型表面分离涡小于C01翼型,由于圆柱直径的增加,圆柱流动控制范围增大,流动分离点位置逐渐后移,翼型表面分离涡尺度逐渐变小。故随着圆柱直径的增加,翼型升阻比得到提高。

(a) i= 0

(a) i= 0

(b) i = 1

(b) i = 1

(c) i= 2

(c) i= 2

(d) i = 3

(d) i = 3

Figure 9. Lift coefficient characteristic curves of airfoils with different cylindrical diameters

图9. 不同圆柱直径翼型的升力系数特性曲线

(a) C01翼型

(a) C01翼型

(b) C03翼型

(b) C03翼型

Figure 10. Pressure flow diagram of airfoil with different cylindrical sizes at 26˚Angle of attack

图10. 26˚攻角下不同圆柱尺寸翼型压力流线图

3.2. 垂直轴风力机计算结果与分析

3.2.1. 模型验证及网格无关性验证

为验证下文数值模拟的可靠性,对风力机叶片翼型采用NACA0015翼型,实度为0.81的三叶片垂直轴风力机进行二维数值模拟,叶片弦长为0.2 m,来流风速为12 m/s,并将计算所得风能利用率与实验值 [16] 进行对比,如图11所示。风能利用率计算值与实验值的变化趋势较为吻合,由于忽略了三维效应,计算值整体偏高,因此认为本文垂直轴风力机的计算模拟是可靠的。对计算进行了网格和时间步长无关性验证,如表2所示,为在1.6尖速比时不同网格量和时间步长所对应的转矩系数值。可以看出,当网格量达到137,332,周期时间步数达到1440步后,网格量与时间步长对计算影响很小,故计算采用网格量为137,332的网格,每个周期计算1440步。

Figure 11. Comparison of simulation results and experiments [16]

图11. 本文模拟结果与实验 [16] 的对比

Table 2. Torque values at different mesh sizes and time steps (Tip speed ratio is 1.6)

表2. 不同网格量和时间步长下转矩系数值(尖速比为1.6)

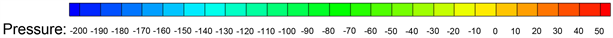

3.2.2. 垂直轴风力机最佳实度的确定

为了有效提高垂直轴风力机的风能利用率,须得到其最佳实度。保持叶片弦长不变,改变风力机直径来改变垂直轴风力机的实度,对其进行数值模拟,如图12所示。可以看出,垂直轴风力机在实度为0.2,尖速比为2.6时,其风能利用率最高,为0.44,故后文选择实度为0.2的垂直轴风力机进行研究。

Figure 12. Variation curve of wind energy utilization rate with tip speed ratio of wind turbines with different compactness

图12. 不同实度风力机风能利用率随尖速比变化曲线

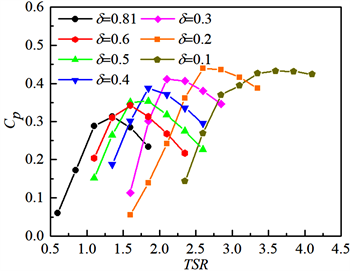

3.2.3. 转速比对垂直轴风力机气动性能的影响分析

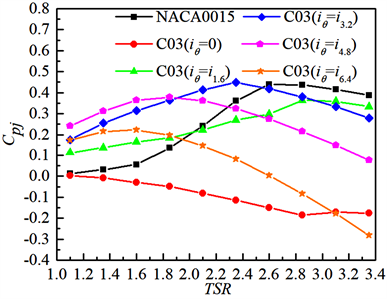

由上文翼型绕流的数值模拟结果,我们可以得出大攻角下C03翼型的升阻比较NACA0015翼型提升最大,故将C03翼型应用到所研究的垂直轴风力机上,研究不同转速比对垂直轴风力机气动性能的影响。定义周期内圆柱最大转速比imax为1.6、3.2、4.8和6.4时所对应的圆柱转速比iθ为i1.6、i3.2、i4.8和i6.4。图13所示为不同转速比下风力机风能利用率随尖速比的变化曲线,可以看出,在不考虑圆柱旋转耗能的情况下,随着转速比增大,风力机的最佳风能利用率所对应的尖速比逐渐减小,最佳风能利用率也逐渐增大,当转速比为i6.4时,风力机风能利用率在1.85尖速比下最大,达到0.524,相比NACA0015翼型风力机的最大风能利用率提高约19%。在尖速比小于2.85的情况下,当转速比达到i3.2后,C03翼型风力机风能利用率较NACA0015翼型风力机有显著提升,且尖速比越低,旋转圆柱对风力机性能改善越显著。在尖速比大于2.85的情况下,转速比提升至i3.2后C03翼型风力机风能利用率变化较小且与NACA0015翼型风力机的风能利用率相差不大。

Figure 13. Curve of change of wind energy utilization ratio with tip speed ratio of wind turbine under different speed ratio

图13. 不同转速比下风力机风能利用率随尖速比变化曲线

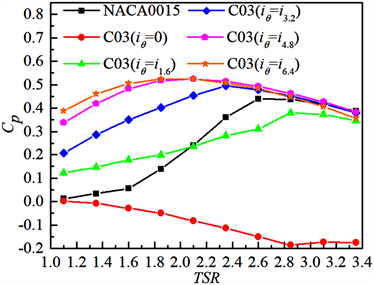

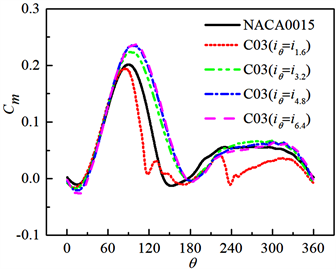

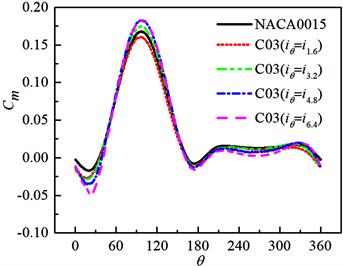

进一步分析图4中的Blade1叶片旋转时的转矩系数随相位角θ的变化曲线,图14为在1.35、2.35和3.35尖速比下的转矩系数变化曲线。可以看出,在尖速比为1.35时,当前缘圆柱转速比达到i3.2,相位角达到55˚后转矩系数相对于NACA0015翼型风力机有明显的提升,且转速比越大,转矩系数提升越大。在尖速比为2.35时,转矩系数提升幅度相比1.35尖速比下提升幅度有所减小,在0˚至30˚相位角,转矩系数略微降低,但在80˚至165˚相位角,转矩系数明显提高。当前缘圆柱转速比达到i4.8后,随着转速比增加,转矩系数不再明显提升。在尖速比为3.35时,在0˚至30˚相位角下转矩系数有所降低,且转速比越高,转矩

(a) 尖速比为1.35

(a) 尖速比为1.35

(b) 尖速比为2.35

(b) 尖速比为2.35

(c) 尖速比为3.35

(c) 尖速比为3.35

Figure 14. The change curve of torque coefficient with phase Angle of Blade1 blades with different speed ratios at different tip speed ratios

图14. 不同转速比的Blade1叶片在不同尖速比下转矩系数随相位角的变化曲线

系数越低,在80˚至120˚相位角下转矩系数有所提升,但当转速比达到i4.8之后,转矩系数不再提升,这导致前缘圆柱转速比为i4.8时C03翼型风力机风能利用率略高于转速比为i6.4时的风能利用率,故存在一个最佳前缘旋转圆柱转速比,使得风能利用率提升最大。通过对比不同尖速比下前缘旋转圆柱转速比对风能利用率的影响可知,尖速比越小,前缘旋转圆柱对垂直轴风力机气动性能改善越显著。

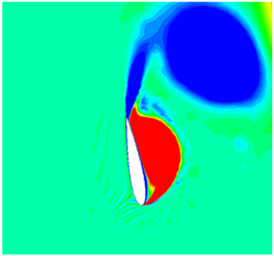

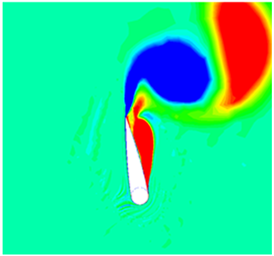

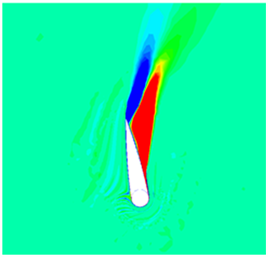

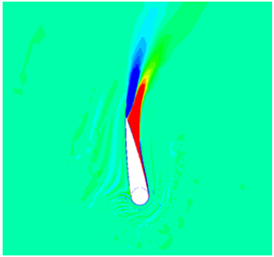

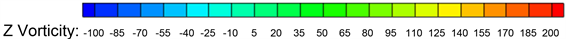

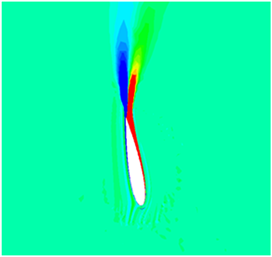

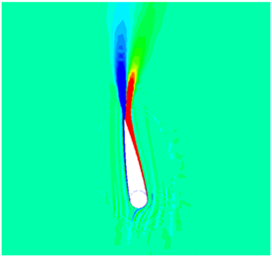

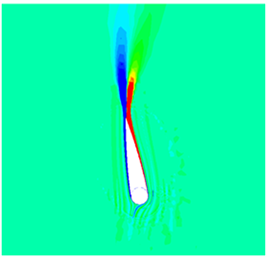

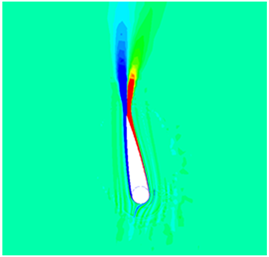

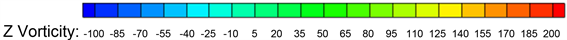

结合风力机Blade1叶片表面附近涡量云图进行分析,如图15与图16所示,可以看出,在100˚相位角,尖速比为1.35时,NACA0015翼型风力机叶片表面存在大尺度的涡脱落。而当C03翼型风力机叶片前缘圆柱转速比达到i3.2时,相较于NACA0015翼型风力机,叶片表面涡脱落尺度有所减小,但仍存在明显的脱落涡;当前缘圆柱转速达到i4.8后,高转速圆柱能够有效抑制叶片表面的流动分离,C03翼型风力机叶片表面附着涡不再发生大尺度涡脱落,且随着转速比的增大,附着的大尺度涡逐渐减小,叶片气动性能得到提升。故前缘圆柱转速大于i3.2时,C03翼型风力机转矩系数大于NACA0015翼型风力机转矩系数,与图14(a)所示转矩系数变化规律一致。当尖速比增大到3.35时,NACA0015翼型风力机叶片表面附着涡尺度极小,前缘圆柱无法进一步改善叶片气动性能,故风力机转矩系数无明显变化。故在低尖速比下,前缘圆柱能显著抑制叶片表面流动分离,大幅提升转矩系数及风能利用率,随着尖速比的增加,NACA0015翼型风力机叶片表面附着涡尺度逐渐减小,前缘旋转圆柱对风力机叶片的流动控制效果越不明显,转矩系数及风能利用率无法得到提升。

(a) NACA0015

(a) NACA0015

(b) 圆柱转速为i3.2的C03翼型

(b) 圆柱转速为i3.2的C03翼型

(c) 圆柱转速为i4.8的C03翼型

(c) 圆柱转速为i4.8的C03翼型

(d) 圆柱转速为i6.4的C03翼型

(d) 圆柱转速为i6.4的C03翼型

Figure 15. Vorticity cloud image near wind turbine blade surface at 100˚ phase Angle under tip speed ratio of 1.35

图15. 1.35尖速比下100˚相位角时风力机叶片表面附近涡量云图

(a) NACA0015

(a) NACA0015

(b) 圆柱转速为i3.2的C03翼型

(b) 圆柱转速为i3.2的C03翼型

(c) 圆柱转速为i4.8的C03翼型

(c) 圆柱转速为i4.8的C03翼型

(d) 圆柱转速为i6.4的C03翼型

(d) 圆柱转速为i6.4的C03翼型

Figure 16. Vorticity cloud image near wind turbine blade surface at 100˚ phase Angle under tip speed ratio of 3.35

图16. 3.35尖速比下100˚相位角时风力机叶片表面附近涡量云图

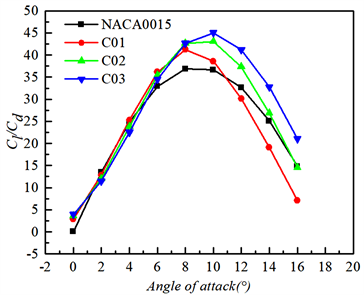

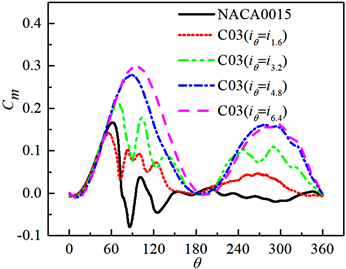

3.2.4. 垂直轴风力机的净风能利用率

由于圆柱旋转是一种主动流动控制方法,需要外界额外的能量输入,故风力机输出功率中应扣除这部分能量,得到其净风能利用率。根据牛顿相似准则 [17],增大风力机模型的尺寸为原型的22倍,将前缘旋转圆柱应用于旋转半径为33米的垂直轴风力机,圆柱制作为薄壁圆筒,材料选择铝,壁厚1 mm。图17是不同转速比下风力机的净风能利用率随尖速比的变化曲线,当转速比达到i3.2时,C03翼型风力机净风能利用率达到最大,相对NACA0015翼型风力机最大风能利用率增大约2%。取各个尖速比下C03翼型风力机的最大净风能利用率与NACA0015翼型风力机进行比较,如图18所示,NACA0015翼型风力机的风能利用率仅在尖速比2.35至3.35范围内达到0.3以上,而C03翼型风力机的净风能利用率在尖速比1.35至3.35范围内均能达到0.3以上,其净风能利用率达到0.3以上的尖速比范围更大。本文只研究了前缘圆柱的四个转速,可以细化研究,找到各个尖速比下的能达到的最大风能利用率。此外,在保证材料的功能不受影响的情况下,可选用材质更轻的材料,此时可以通过增加壁厚来提高圆柱强度。

Figure 17. Variation curve of net wind energy utilization ratio with tip speed ratio of wind turbines with different speed ratios

图17. 不同转速比风力机净风能利用率随尖速比变化曲线

Figure 18. The optimal net wind energy utilization rate of C03 airfoil wind turbine varies at each tip speed ratio

图18. C03翼型风力机各个尖速比下最佳净风能利用率曲线

4. 结论

本文采用数值模拟的方法研究了NACA0015翼型前缘加三种不同直径的旋转圆柱后新翼型的升阻特性及垂直轴风力机叶片前缘旋转圆柱对风力机气动性能影响,得到以下结论:

1) 随着前缘旋转圆柱转速比增加,翼型失速攻角推迟,升力系数提高,阻力系数降低,升阻比提高。在大攻角下,达到一定转速比后,升力系数及升阻比高于原翼型,阻力系数低于原翼型。此外,当转速比达到1后,随着前缘圆柱尺寸的增大,翼型升阻比在大攻角下显著提升。

2) 在不考虑旋转圆柱耗能的情况下,C03翼型垂直轴风力机最大风能利用率随前缘圆柱转速比的增大而不断提高,最高风能利用率所对应的尖速比不断减小。尖速比越低,前缘旋转圆柱对风能利用率提升越大。在各个尖速比下,均存在一个最佳转速比,使得风能利用率得到最大提升。

3) 在考虑旋转圆柱耗能的情况下,将前缘旋转圆柱应用于旋转半径33米的垂直轴风力机。当前缘圆柱转速比为i3.2时,C03翼型垂直轴风力机净风能利用率在2.35尖速比时达到最大,相对NACA0015翼型垂直轴风力机最大风能利用率增大约2%,且C03翼型垂直轴风力机风能利用率达到0.3以上的尖速比范围更大。

文章引用

陈臻杰. 前缘旋转圆柱对垂直轴风力机气动性能的影响

Effect of the Rotating Cylinder at the Leading Edge on the Aerodynamic Performance of a Vertical Axis Wind Turbine[J]. 建模与仿真, 2021, 10(02): 277-291. https://doi.org/10.12677/MOS.2021.102029

参考文献

- 1. 朱兵, 孙晓晶, 陈珺, 等. 带端板的垂直轴风机性能的数值研究[J]. 工程热物理学报, 2015, 36(9): 1922-1926.

- 2. 陈珺, 孙晓晶, 黄典贵. 一种叶片前缘前带微小圆柱的垂直轴风力机[J]. 工程热物理学报, 2015, 36(1): 75-78.

- 3. 帕拉斯基沃尤. 垂直轴风力机原理与设计[M]. 上海: 上海科学技术出版社, 2013.

- 4. Mohamed, O.S., Ibrahim, A.A., Etman, A.K., et al. (2020) Numerical Investigation of Darrieus Wind Turbine with Slotted Airfoil Blades. Energy Conversion and Management: X, 5, Article ID: 100026. https://doi.org/10.1016/j.ecmx.2019.100026

- 5. Mabrouk, I.B. and El Hami, A. (2019) Dynamic Response Analysis of Darrieus Wind Turbine Geared Transmission System with Unsteady Wind Inflow. Renewable Energy, 131, 482-493. https://doi.org/10.1016/j.renene.2018.07.066

- 6. Modi, V.J. (1997) Moving Surface Boundary-Layer Control: A Review. Journal of Fluids & Structures, 11, 627-663. https://doi.org/10.1006/jfls.1997.0098

- 7. Zhang, Y.Y., Huang, D.G., Sun, X.J., et al. (2010) Exploration in Op-timal Design of an Airfoil with a Leading Edge Rotating Cylinder. Journal of Thermal Science, 19, 318-325. https://doi.org/10.1007/s11630-010-0389-6

- 8. 庄月晴, 黄典贵. 前缘旋转的风力机翼型气动性能研究[J]. 工程热物理学报, 2011, 32(1): 43-46.

- 9. Zhuang, Y., Sun, X., Huang, D., et al. (2012) Numerical Study on Aero-dynamic Performances of the Wind Turbine Rotor with Leading-Edge Rotation. Journal of Renewable & Sustainable Energy, 4, 12004. https://doi.org/10.1063/1.4765697

- 10. Kazemi, S.A., Nili-Ahmadabadi, M., Sedaghat, A., et al. (2016) Aerody-namic Performance of a Circulating Airfoil Section for Magnus Systems via Numerical Simulation and Flow Visuali-zation. Energy, 104, 1-15. https://doi.org/10.1016/j.energy.2016.03.115

- 11. Lou, B., Huang, Z., Ye, S., et al. (2020) Experimental and Numerical Studies on Aerodynamic Control of NACA 4418 Airfoil with a Rotating Cylinder. Journal of Vibration En-gineering & Technologies, 8, 141-148. https://doi.org/10.1007/s42417-019-00085-5

- 12. 龚志斌, 李杰, 张辉. 旋转圆柱对翼型气动特性影响的数值模拟研究[J]. 空气动力学学报, 2015, 33(2): 254-258.

- 13. Castelli, M.R., Englaro, A. and Benini, E. (2011) The Darrieus Wind Turbine: Proposal for a New Performance Prediction Model Based on CFD. Energy, 36, 4919-4934. https://doi.org/10.1016/j.energy.2011.05.036

- 14. Gosselin, R., Dumas, G. and Boudreau, M. (2013) Parametric Study of H-Darrieus Vertical-Axis Turbines Using uRANS Simulations. Journal of Renewable & Sustainable Energy, 8, 227-232. https://doi.org/10.1063/1.4963240

- 15. Jacobs, E.N. and Sherman, A. (1937) Airfoil Section Charac-teristics as Affected by Variations of the Reynolds Number. NACA Report, 586, 227-264.

- 16. Lee, Y.T. and Lim, H.C. (2015) Numerical Study of the Aerodynamic Performance of a 500W Darrieus-Type Vertical-Axis Wind Turbine. Renewable Energy, 83, 407-415. https://doi.org/10.1016/j.renene.2015.04.043

- 17. 梅毅. 变尖速比下垂直轴风力机流场模拟与翼型设计方法研究[D]: [博士学位论文]. 哈尔滨: 哈尔滨工业大学, 2015.