International Journal of Mechanics Research

Vol.

08

No.

01

(

2019

), Article ID:

29271

,

7

pages

10.12677/IJM.2019.81006

Analysis of Dynamic Characteristics of Long Shaft Submerged Pump Shaft Based on ANSYS Workbench

Weijun Wang1,2, Yaping Guo3, Rui Wang4, Tailong Li2, Xingming Wei4, Min Liu1

1Jiangsu University-Zhenjiang Research Institute of Fluid Engineering Equipment Technology, Zhenjiang Jiangsu

2Avic Chengdu Caic Electronics Co., Ltd., Chengdu Sichuan

3Zhejiang Dayuan Pump Industry Limited by Share Ltd., Wenlin Zhejiang

4Xi’an Keshang Fluid Equipment Engineering CO., LTD., Xi’an Shaanxi

Received: Feb. 21st, 2019; accepted: Mar. 7th, 2019; published: Mar. 15th, 2019

ABSTRACT

In order to analyze the strength, deflection and critical speed of the shaft of vertical long shaft submerged pump, the Static Structural and Modal on the ANSYS WORKBENCH software were adopted. The three-dimensional finite element model of a submerged pump shafting was established by using PRO/E. Mesh was used to simulate and calculate the strength and stiffness of the pump during its operation. The critical speed and vibration mode of the rotor system were analyzed according to the dynamic theory. The results show that the strength of the submerged pump meets the requirements, but the maximum deflection in the Y direction is 0.2 mm, and the shaft should be thickened or designed a pivot near the impeller. There is a resonance region in the range of operating. The research results provide an important reference for the selection and design of the pump.

Keywords:Submerged Pump, Finite Element Method, Modal, Strength, Critical Speed

基于ANSYS WORKBENCH长轴液下泵轴 的动力学特性分析

王维军1,2,郭亚平3,王瑞4,李泰龙2,魏兴明4,刘敏1

1江苏大学镇江流体工程装备技术研究院,江苏 镇江

2航空工业成都凯天电子股份有限公司,成都 四川

3浙江大元泵业股份有限公司,浙江 温岭

4西安科尚流体设备工程有限公司,陕西 西安

收稿日期:2019年2月21日;录用日期:2019年3月7日;发布日期:2019年3月15日

摘 要

为了校核长轴液下泵轴的强度、挠度及临界转速等力学特性,基于ANSYS WORKBENCH软件的Static Structural与Modal对液下泵轴进行了分析。采用PRO/E建立液下泵三维轴系有限元模型,通过Mesh进行网格划分,模拟计算了液下泵工作过程中的强度与刚度,并根据动力学理论分析了转子系统的临界转速与振型。结果表明,液下泵的强度满足要求,但Y方向最大挠度为0.2 mm,轴应加粗或在靠近叶轮位置布置支点。转速范围中存在某一共振点应避开。研究结果为该型泵的选型与设计提供了重要的参考。

关键词 :液下泵,有限元法,模态,强度,临界转速

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

长轴液下泵(以下简称液下泵)广泛用于自来水公司、污水处理厂、电厂、钢铁厂、矿山等工矿企业,适用于输送带颗粒、高粘度、强酸、碱、盐、强氧化剂等多种腐蚀性介质。其转动轴为悬臂式,最长可达十几米,结构简单,占地面积小 [1]。

由于液下泵为细长轴,在运行过程中细长轴容易弯曲变形和扭曲变形等,经常影响用户的正常使用。因此,在设计、研发阶段准确计算泵轴的强度与刚度对提升产品的可靠性有重要的现实意义。国内有学者对此展开了一些研究,夏斌 [2] 基于转子动力学对液下硫磺泵进行研究,表明在加载了不平衡量的谐响应分析中,轴承与叶轮都在前四阶固有频率下产生共振现象。熊珍兵 [3] 采用有限元法对立式液下泵静强度和刚度进行了分析,发现设计选型上存在一点的缺陷。崔常鹏 [4] 采用模态叠加法对液下泵的固有频率和各阶振型进行了分析,得到轴系磨损严重的原因是轴和轴承之间的间隙过大导致的。本文针对某型液下泵为研究对象,采用ANSYS WORKBENCH软件对其轴系统进行强度、刚度及模态分析,给出该型泵设计过程中的合理优化思路。

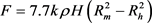

2. 液下泵模型

液下泵65~310型为单级单吸悬臂式立式离心结构,符合《API610-2010第11版石油石化及天然气工业用离心泵》VS5型,VS5刚性轴设计(一般轴都很粗)不带滑动轴承支撑点,也不要冲洗,液下深度不会太长(一般不超过1.5米),双轴承支撑,两轴承之间的距离长,轴肩少;65为排出口直径,310为叶轮外径;液下深度:740~1340 mm,流量:30~160 m3/h,扬程10~70 m,转速960~2050 r/min,结构和实物如图1所示。

Figure 1. Structural and physical drawings

图1. 结构和实物图

3. 液下泵强度分析

3.1. 轴向力

泵运转过程中转子上的轴向力使得转子轴向移动,该力有盖板力(指向叶轮吸入口方向)、动反力(指向叶轮后面)、轴台等引起的轴向 [5] (方向视情况而定)和转子重量引起的轴向力等组成。为了研究方便,轴向力简化公式为:

(1)

(1)

式中:k为系数,当比转速ns = 30~100时,k = 0.6;当比转速ns = 100~200时,k = 0.7,当比转速ns = 240~280时,k = 0.8。ρ为流体密度。H为扬程(m)。Rm为叶轮密封环半径(m)。Rh为叶轮有效轮毂半径(m)。有上式计算得到叶轮轴向力大约为1335 N。

3.2. 径向力

液下泵具有螺旋形压水室,在运作中会产生作用在叶轮上的径向力,使轴产生定向的挠度。螺旋形压水室设计工况下叶轮周围压水室中的速度和压力是均匀、轴对称的,理论上无径向力。但是当泵运行在非设计工况时叶轮表面压产生径向力 [6] [7]。径向力是垂直于旋转轴平面的合力。目前尚无精确的计算公式,只能按照下面的经验公式估算:

(2)

(2)

式中:Kr为实验系数,按照Steponoff公式计算 。H为泵扬程(m)。D2为叶轮外径(m)。B2为叶轮包括盖板的出口宽度(m)。按上式计算得到叶轮径向力为1379 N。

。H为泵扬程(m)。D2为叶轮外径(m)。B2为叶轮包括盖板的出口宽度(m)。按上式计算得到叶轮径向力为1379 N。

3.3. 强度分析

1) 结构几何模型

通过Pro/e软件对泵轴进行三维建模,在WORKBENCH [8] [9] 软件中进行有限元网格划分、载荷约束施加,计算轴在工作状态下的结构应力及形变量,校核轴的强度是否满足要求。轴材料:2205双相不锈钢。为了计算的准确性,将泵轴按加工图三维建模,如图2所示,旋转轴为X轴。

Figure 2. Three-dimensional model

图2. 三维模型

2) 网格划分

网格划分与计算目标的匹配程度、网格的质量好坏,决定了后期有限元计算的质量,是有限元分析前处理的重中之重 [10]。液下泵轴结构相对简单,采用几何自动生成法,根据物理模型自动离散生成有限元网格模型见图3。对泵轴局部进行了加密处理,网格最大尺度控制在10 mm。

Figure 3. Mesh

图3. 网格

3) 载荷

泵运转过程中为:角速度:214.57 rad/s;轴向力:1335.6 N;径向力:1379.44 N,叶轮转子质量按最大重量加载,对轴承位置固定约束。

4) 结果分析

图4和图5为静应力强度与变形量。计算结果表明,泵运行过程中的最大静应力为28.5 Mpa,远小于材料的屈服极限。最大静应力位置在靠近调心滚子轴承的轴肩处,最大变形量为0.17255 × 10−3 mm,该处变形量可忽略不计。

Figure 4. Static stress

图4. 静应力

Figure 5. Strain

图5. 变形量

4. 刚度分析

4.1. 挠度分析

泵轴除了校核强度以外要进行刚度计算 [11]。刚度计算包括轴的挠度(即轴运转中挠度小于叶轮与泵体之间的半径间隙)和轴的临界转速。泵运转过程中的挠度等于转子自重引起的静挠度,加上残余不平衡质量的离心惯性力引起的动挠度。

挠度是弯曲变形时横截面形心沿与轴线垂直方向的线位移,图6为液下泵轴挠度,可以看出Y方向的最大挠度值0.26 mm,位于轴头安装叶轮的位置,一般闭式叶轮的口环间隙为0.5 mm左右,液下轴长1340 mm时叶轮有可能与泵体发生刮擦,叶轮口环磨损加剧等现象,显然泵轴刚度稍微偏小,轴应加粗或在靠近叶轮位置布置支点;从图7可以看出,在轴悬臂位置的挠度值程线性变化,最小值位置调心滚子轴承的轴肩处。

Figure 6. Deflection

图6. 挠度

Figure 7. Deflection Variation in Y Direction

图7. Y方向的挠度变化

4.2. 临界转速

当泵轴的转速增大到某一个转速时,轴运行变得不稳定,产生强烈的反复变形和振动。当转速继续增大时该现象反复出现,此现象为共振,产生共振的转速称为轴的临界转速,有第一、第二临界转速。传统的计算方法有:叠加法、能量法、逐次逼近法、图解法等 [12]。本文采用有限元法计算临界转速,ANSYS WORKBENCH模块充分考虑了系统质量、刚度、阻尼以及陀螺效应等因素。

4.2.1. 动力学方程

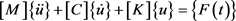

根据转子动力学和有限元理论,液下泵弹性结构系统的动力学通用方程为:

(3)

(3)

式中:M是结构整体的质量矩阵;C是结构整体的阻尼矩阵;K是结构整体的刚度矩阵; 分别为结构整体的节点加速度矢量、速度矢量和位移矢量;

分别为结构整体的节点加速度矢量、速度矢量和位移矢量; 为结构整体的外载荷矢量。对于结构系统无外部载荷作用,即计算泵轴的固有频率时,一般是无阻尼的自由振动,所以

为结构整体的外载荷矢量。对于结构系统无外部载荷作用,即计算泵轴的固有频率时,一般是无阻尼的自由振动,所以 ,系统初始状态开始的无阻尼自由振动,运动方程为:

,系统初始状态开始的无阻尼自由振动,运动方程为:

(4)

(4)

液下泵轴的自由振动为简谐振动,及位移为正弦函数: 式中:

式中: 为模态固有频率。即上式为:

为模态固有频率。即上式为:

(5)

(5)

求解该该方程即可得到泵轴的各阶固有频率和振型。

4.2.2. 模态与振型

液下泵轴旋转频率为214.75 Hz,叶片数为6。由Modal计算可知轴的前6阶临界转速分别为200.91 Hz、202.2 Hz、597.5 Hz、598.96 Hz、910.08 Hz、1022.3 Hz,表1中为对应的主振型。可以看出轴的第一、第二临界转速均小于泵的转速2050 r/min。由于该型泵的转速范围960 r/min~2050 r/min,当泵运行在该范围的某一个转速时将会发生共振现象。泵的转速为第二临界转速的1.06倍,第三临界转速为泵的运行转速的2.69倍。该型液下泵运行的安全转速范围为:1.3倍第一临界转速与0.7倍第二临界转速之间,这样才能有效避免共振,不影响运转稳定。从轴临界转速计算可以看出,该型液下泵轴在设计过程中存在明显的缺陷,转速范围中存在某一共振点,因此在选型过程中应避开。

Table 1. Critical speed and vibration modes

表1. 临界转速与振型

5. 结论

本文采用ANSYS WORKBENCH有限元计算了液下泵轴的力学特性,详细分析了轴强度和刚度,给产品的选型和优化提供了相应的改型措施。研究表明,改型泵轴强度满足材料屈服应力,但叶轮和泵体之间的口环间隙有可能满足不了要求,第一、第二临界转速小于泵转速2050 r/min,存在共振区。

文章引用

王维军,郭亚平,王瑞,李泰龙,魏兴明,刘敏. 基于ANSYS WORKBENCH长轴液下泵轴的动力学特性分析

Analysis of Dynamic Characteristics of Long Shaft Submerged Pump Shaft Based on ANSYS Workbench[J]. 力学研究, 2019, 08(01): 47-53. https://doi.org/10.12677/IJM.2019.81006

参考文献

- 1. 谭善光. 液下泵转子系统动力学及设计参数分析[J]. 振动工程学报, 2011, 24(1): 55-59.

- 2. 夏斌, 孔繁余, 张慧, 等. 液下硫磺泵的转子动力学分析[J]. 流体机械, 2013(11): 43-47.

- 3. 熊珍兵, 邹礼生, 邓晓明. 基于有限元法的立式液下泵故障分析与改进[J]. 水泵技术, 2014(1): 31-34.

- 4. 崔常鹏. 液下泵转子失效分析[J]. 通用机械, 2015(12): 44-46.

- 5. 王洋, 王维军, 王洪玉, 等. 冲压焊接多级离心泵叶轮的疲劳强度[J]. 排灌机械工程学报, 2013, 31(3): 215-219.

- 6. 王维军, 王洋, 黎义斌, 等. 基于流固耦合作用的冲压焊接多级泵叶轮内部流场数值分析[C]//中国水力发电工程学会, 中国水利学会, 中国机械工程学会, 中国农业机械学会, 中国工程热物理学会, 中国动力工程学会. 全国水力机械及其系统学术会议论文集: 2013年卷.

- 7. Wang, W. and Wang, Y. (2013) Analysis of Inner Flow in Low Specific Speed Centrifugal Pump Based on LES. Journal of Mechanical Science & Technology, 27, 1619-1626. https://doi.org/10.1007/s12206-013-0408-0

- 8. 尹长城, 马迅, 陈哲. 基于ANSYS Workbench传动轴的模态分析[J]. 湖北汽车工业学院学报, 2013, 27(1): 15-17.

- 9. 王调品, 王剑彬, 王丽. 基于Workbench的QTZ80型塔机回转机构啮合齿圈的模态分析[J]. 成都大学学报(自然科学版), 2013, 32(4): 393-395.

- 10. 张君浩, 董学武, 王东强. 高速卷绕机传动轴的振动分析及控制研究[J]. 中原工学院学报, 2017(6): 23-27.

- 11. 胡倩澜. 反渗透海水淡化高压泵转子动力学特性分析及计算[D]: [硕士学位论文]. 镇江: 江苏大学, 2017.

- 12. 董向前, 宋建农, 李永磊. 基于ANSYS-Workbench机架振动的模态分析[C]//中国农业工程学会. 中国农业工程学会2011年学术年会论文集.