Hans Journal of Civil Engineering

Vol.

08

No.

02

(

2019

), Article ID:

28922

,

11

pages

10.12677/HJCE.2019.82025

Research on Application of Foam Asphalt Warm Mixture in SMA-13 Anti-Sliding Wear Layer

Zhao Dong1, Chen Yan2, Ronggen Gao3, Qiang Sun1*

1Shandong Transportation Research Institute, Jinan Shandong

2Shandong Hi-Speed Company Limited, Jinan Shandong

3Anqing Highway Administration Bureau, Anqing Anhui

Received: Jan. 31st, 2019; accepted: Feb. 13th, 2019; published: Feb. 20th, 2019

ABSTRACT

Combined with foamed asphalt warm mix technology in physical engineering, the performance of foamed asphalt warm mix SMA-13 and traditional SMA-13 which adopted SBS modified asphalt were compared. The results showed that foamed asphalt warm mix SMA-13 asphalt mixture which adopted the “volume equivalent” design concept can achieve the compaction temperature reduction above 20˚C. It’s verified in performance test that flying performance of foamed asphalt warm mix SMA-13 asphalt mixture was increased, the result of leak test was increased, and the rutting performance and water stability which adopted foamed asphalt warm mix SMA-13 were not significantly different from that of the traditional SMA-13 asphalt mixture within the appropriate cooling range.

Keywords:Foam Asphalt, SMA-13 Asphalt Mixtures, Volume Equivalent, Construction Temperature

泡沫沥青温拌技术在沥青路面SMA-13抗滑磨耗层中的应用研究

董昭1,闫晨2,高荣根3,孙强1*

1山东省交通科学研究院,山东 济南

2山东高速股份有限公司,山东 济南

3安庆市公路管理局,安徽 安庆

收稿日期:2019年1月31日;录用日期:2019年2月13日;发布日期:2019年2月20日

摘 要

沥青路面SMA-13采用SBS改性沥青,结合实体工程采用的泡沫沥青温拌技术,对比研究泡沫沥青温拌SMA-13与传统SMA-13的性能。试验结果表明:泡沫沥青温拌SMA-13沥青混合料采用“体积等效”的设计理念,可以实现20℃以上的击实温度降低,经性能验证,泡沫沥青温拌SMA-13沥青混合料飞散性能有所提高,析漏试验结果有所增加,在合适的降温区间内泡沫沥青温拌SMA-13沥青混合料的车辙性能和水稳定性与传统SMA-13沥青混合料无明显差异。

关键词 :泡沫沥青,SMA-13沥青混合料,体积等效,施工温度

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

温拌沥青混合料是一种通过化学或机械的办法将热拌沥青混合料的拌合温度降低20℃~30℃,性能达到热拌沥青混合料的新型沥青混合料 [1] [2] 。根据相关文献资料,中国大部分的温拌是采用添加剂的形式,根据添加剂功能分为沸石发泡型、表面活性剂或有机降黏型,与常规混合料相比,混合料的拌合温度可以降低,摊铺碾压温度也相应降低,较低的出料、摊铺、压实温度降低了混合料在高温状态下的有害气体排放 [3] [4] ,大大降低了隧道路面铺筑难度。泡沫沥青温拌是一种物理温拌技术,可有效降低混合料的生产温度,且不增加过多的费用,法国大量工程实践表明,温拌泡沫沥青混合料不仅是实现沥青混合料温拌技术的有效途径,同时可降低温拌沥青混合料的工程造价,应用前景广阔。

SMA-13抗滑磨耗层具有路面耐磨性能好,综合路用性能优异的特点,主要用于高等级道路的表面层 [5] [6] 。与传统AC类沥青混合料最大的不同在于采用骨架密实结构。SMA-13沥青混合料要求级配严格,为间断级配,且石料一般选用玄武岩,2.36 mm和4.75 mm通过率要求严格,混合料孔隙率要求4%,因此混合料具有良好耐久性和抗滑效果。

一般SMA-13混合料的生产采用SBS改性沥青,混合料生产温度较高,采用泡沫温拌技术可以有效降低混合料的施工温度。

2. 原材料性能检测

2.1. SBS改性沥青检测

SMA-13采用的沥青为SBS (I-D),具体性能指标如表1所示。

2.2. 集料性能检测

试验用粗、细集料为山东产玄武岩,按集料试验规程进行主要技术指标测试,试验结果均符合《公路沥青路面施工技术规范》JTGF40-2004中沥青混合料用矿料质量要求。

Table 1. Index of SBS asphalt

表1. SBS沥青指标

2.3. 发泡参数确定

本试验采用发泡管式发泡器,发泡温度分别为160℃、170℃、180℃,每个温度采用四个外加水量,分别为1.0%、1.5%、2.0%、2.5%,试验结果如表2、图1和图2所示。

Table 2. Foaming characteristics of SBS asphalt at different temperature and moisture content

表2. SBS沥青在不同温度和含水量条件下的发泡特性

Figure 1. Relationship between foaming parameters and moisture content

图1. 发泡参数与发泡用水量的关系

Figure 2. Relationship between foaming parameters and asphalt temperature

图2. 发泡参数与沥青温度和含水量的关系

从沥青温度与膨胀率的角度分析,SBS改性沥青在相同含水量条件下,随着沥青温度的升高,发泡沥青膨胀率逐渐增加,而在较低的沥青温度下,一方面沥青粘度较大,气泡壁相对较厚,且气泡壁的强度增加,另一方面较低的沥青温度,使水汽的压力相对较小,水汽压力不足以将气泡“吹大”,宏观表现为气泡较小,膨胀率降低。从发泡用水量与膨胀率的角度分析,SBS改性沥青在1.0%的用水量条件下,170℃和180℃的膨胀率基本相同,说明1%用水量生成的水蒸气只能使沥青产生膨胀4倍左右的气泡,但随着用水量的增加,膨胀率的增加并非按照水量的增加呈现比例增长,而膨胀率随着沥青温度升高而增加。

从沥青温度与半衰期角度分析,160℃半衰期变化幅度较小,都维持在30s左右,170℃和180℃半衰期呈现先增大后减小的抛物线增加,但是180℃的半衰期最大值较170℃小,且180℃半衰期在不同含水量情况下变化幅度大,说明发泡并不稳定。从发泡用水量与半衰期的角度分析,不同沥青温度的半衰期随用水量的增加都出现了先增加后减小的趋势,但是随着沥青温度的增加,半衰期的峰值出现的用水量减小。从发泡稳定性原理分析,过高的沥青温度,会导致沥青粘度降低,产的气泡壁较薄,气泡壁的强度低,另一方面沥青的温度升高,会使水汽的气压增大,两方面原因使气泡的性能难以维持,会导致气泡的过早破裂,宏观上表现为半衰期的降低。

从发泡半衰期与膨胀率关联性分析,在半衰期出现峰值之前,半衰期和膨胀率随用水量的增加,都往增大的方向变化,当半衰期出现峰值后,二者与用水量的变化方向相反,即膨胀率越大,半衰期越小,分析主要原因,由于SBS改性沥青的粘度较大,较小的用水量并不能产生足够的蒸汽数量,气泡的气压小,气泡较为稳定,半衰期也较长,随着水量的增加,蒸汽数量增加,气压也提高,使沥青的膨胀率增加,气泡壁的强度会与气压达到一定的相对平衡,在这一过程中膨胀率增加,半衰期也增加,但随着用水量的增加,膨胀率增加,气泡壁变薄,导致气泡的稳定性变差,出现膨胀率虽然瞬时增加,但是半衰期出现降低的现象。

由于泡沫沥青温拌技术并不追求过高的膨胀率,而对半衰期要求较高,因此通过以上试验,综合确定SBS改性沥青的发泡参数为沥青温度170℃,含水量2.0%。

3. 泡沫沥青温拌SMA-13沥青混合料设计

3.1. 试验设计

根据工程应用中的SMA-13沥青混合料配合比设计结果,进行泡沫沥青温拌SMA-13混合料的配合比设计,通过改变混合料的拌合温度,利用体积等效法确定泡沫温拌沥青混合料的允许降温幅度,同时对比泡沫沥青温拌SMA-13与传统SMA-13沥青混合料在不同沥青含量下的飞散性能。

3.2. 级配确定

依照《公路沥青路面施工技术规范》JTGF40-2004中SMA-13混合料级配范围,对混合料进行借配合成,采用混合料骨料掺配比例为玄武岩10~15 mm:玄武岩5~10 mm:玄武岩0~3 mm:矿粉 = 39%:37%:13.5%:10.5%,合成设计级配如表3和图3所示。

Table 3. Gradation of asphalt mixtures

表3. 混合料级配范围

Figure 3. Gradation of SMA-13

图3. SMA-13合成级配

试验采用的级配在规范推荐的级配范围内。

3.3. 混合料体积指标确定施工温度研究

试验采用马歇尔试验确定混合料的施工温度,击实次数为双面击实75次。泡沫沥青温拌SMA-13沥青混合料(以下简称温拌混合料)的拌合温度分别为170℃、160℃、150℃、140℃,拌合后的混合料对应在160℃、150℃、140℃、130℃的烘箱中养生2小时,而后进行击实试验。本试验分析了混合料在不同成型温度下的最佳沥青用量。作为对比组,传统非温拌SMA-13沥青混合料(以下简称非温拌混合料)拌合温度为170℃,拌合后的混合料同样在160℃、150℃、140℃、130℃的烘箱中养生2小时后成型试件。具体试验结果如表4和图4所示。

Table 4. Voidage test results under different compaction temperatures with different amounts of bitumen

表4. 不同击实温度不同沥青用量下空隙率检测结果

Figure 4. Voidage test results under different compaction temperatures with different amounts of bitumen

图4. 不同击实温度不同沥青用量下空隙率检测结果

一方面,通过非温拌160℃成型试件的体积指标,确定本SMA-13沥青混合料的最佳沥青用量为6.0%,对应的混合料空隙率为4.4%,在达到相同空隙率条件下,泡沫沥青温拌混合料在击实温度160℃、150℃、140℃对应的沥青用量为6.0%、5.9%、6.0%,由此可见,相对于其他沥青混合料类型,SMA-13沥青混合料采用泡沫温拌技术并不能降低沥青用量,主要是源于SMA-13沥青混合料是一种骨架密实型结构,空隙的填充需要胶泥完成。

另一方面,根据图4,温拌混合料在相同沥青含量情况下较常规非温拌混合料的空隙率小,证明混合料在泡沫温拌条件下,混合料更容易被击实。在最佳沥青用量6.0%的条件下,SMA-13混合料在160℃、150℃两个温度下都可以实现混合料的击实,但温度在140℃时空隙率有增加的趋势,空隙率增加12.5%,当温度降低至130℃时,空隙率增加明显,证明混合料在此温度下已经无法游侠击实,主要原因是在此温度下沥青的粘度升高明显,混合料内摩阻力增加,另外,从室内试验与现场施工工艺匹配的角度考虑,虽然140℃情况下混合料空隙率有一定增加,但是考虑到施工中混合料压实需要给予一定的保险系数,以减少混合料生产和运输工程中遇到的突发状况对混合料压实的影响,需要将泡沫沥青混合料的压实温度有一定的高,最终混合料的压实温度定为150℃,比正常非温拌SMA-13混合料击实温度降低10℃~15℃。

从以上的分析可以看出,采用“体积等效”原则,基于泡沫沥青温拌技术的SMA-13沥青混合料可以降低10℃~15℃的击实温度。施工温度同样可以降低10℃~15℃。

4. 泡沫沥青温拌SMA-13沥青混合料性能研究

4.1. 肯塔堡飞散试验

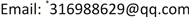

按照T0733方法进行肯塔堡飞散试验。试件采用大马歇尔试件,双面击实75次,试件在20℃ ± 0.5℃的恒温水槽中养生20小时。将传统的非温拌试件同在160℃、150℃、140℃、130℃条件下成型的温拌试件进行对比分析,试验结果如表5和图5所示。

Table 5. Comparison of flying results of warm mixes and non-tempered mixes

表5. 温拌混合料与非温拌混合料飞散结果对比

Figure 5. Results of Kentucky flying test

图5. 肯塔堡飞散试验结果

从试验结果分析,依照《公路沥青路面施工技术规范》(JTG F40-2004)的规定,所有温拌混合料肯塔堡飞散数据都满足要求。温拌混合料的在150℃、140℃、130℃成型试件的肯塔堡飞散试验结果较常规非温拌混合料的试验结果小,温拌混合料在160℃的飞散试验同非温拌混合料基本相同,温拌混合料随着成型温度的降低,肯塔堡飞散数值呈现增长的趋势,但增长曲线较为平缓。非温拌混合料飞散试验结果随温度降低增长趋势较快。

对于SMA-13沥青混合料,在沥青含量相同条件下,空隙率越小,飞散数值越小,温拌混合料在空隙率接近时,混合料的飞散结果较为接近,而空隙率在增大到一定程度后,混合料内部的粘聚力降低,从而导致飞散结果的增加。在160℃条件下,温拌混合料的飞散结果较非温拌混合料小,但减少的幅度不超过5%,说明温拌混合料与非温拌混合料的性能接近。

4.2. 谢伦堡沥青析漏试验

按照T0732方法进行谢伦堡沥青析漏实验。将拌合好的混合料置于170℃ ± 2℃的烘箱中60 min ± 1 min,试验结果如表6和图6所示。

Table 6. Results of Sherlund leakage analysis

表6. 谢伦堡析漏试验结果

Figure 6. Results of Sherlund leakage analysis

图6. 谢伦堡析漏试验结果

通过谢伦堡析漏试验结果分析,采用泡沫温拌技术的沥青混合料析漏试验结果略有增加,分析主要原因在于,刚拌合完成的泡沫沥青温拌混合料,其沥青膜中有微小泡沫存在,微小气泡会挤占混合料内部的部分体积,导致混合料外部沥青油膜略微增厚,因此析漏的数值有所增加。单从析漏结果增加的幅度不大的角度考虑,温拌技术并不能有效的减少结构沥青的数量,因此沥青用量无需减少。

不同拌合温度下的温拌沥青混合料其析漏的结果呈现先减小后增大的趋势,但整体增加和减小的幅度并不大,此规律并不具备较好的普适性。

4.3. 车辙试验

按照T0719方法进行车辙实验。车辙实验的成型按照,泡沫沥青温拌SMA-13沥青混合料分别在170℃、160℃、150℃、140℃完成拌合,拌合后的混合料对应在160℃、150℃、140℃、130℃的烘箱中养生2小时,而后进行成型试验,试验结果如表7和图7所示。

Table 7. Results of rutting test

表7. 车辙试验结果

Figure 7. Results of rutting test

图7. 车辙试验结果

从车辙数据分析,温拌混合料在160℃时车辙性能较非温拌混合料性能提升11%,温拌混合料在150℃、140℃成型后的动稳定度较非温拌混合料有一定幅度的降低,但降低幅度并不明显,而130℃成型的混合料车辙性能较非温拌混合料降低明显,减低幅度超过41%。分析产生以上现象的原因,在160℃时,车辙试件的空隙率较非温拌160℃时的空隙率小,混合料压实更紧密,因此车辙有一定幅度的增加;混合料在140℃及150℃成型温拌混合料,其车辙试件的空隙率与非温拌混合料空隙率相当,但由于采用了温拌技术,沥青的老化程度降低,因此混合料的动稳定度出现一定程度的下降;当温度降低至130℃成型试件时,车辙试件的空隙增加显著,车辙试验中首先形成压密型车辙,从而导致动稳定度下降明显。

4.4. 冻融劈裂试验

冻融劈裂试验按照双面击实50次的击实方法成型混合料试件,试验结果如表8和图8所示。

Table 8. Results of freeze-thaw split test

表8. 冻融试验结果

Figure 8. Results of freeze-thaw split test

图8. 冻融试验结果

从冻融劈裂结果分析,温拌沥青混合料的整体冻融劈裂结果较非温拌混合料降低,但整体降低幅度较小,160℃、150℃、140℃成型后的温拌混合料性能都能满足规范的要求,而130℃的成型冻融结果偏低,已无法满足规范的要求。冻融劈裂强度的试验结果受试件的空隙率影响较大,130℃时成型试件的空隙率明显低于其他温度成型的试件,较大的空隙率使试件单位体积内吸收更多的水,这些水在发生冰冻后,会明显将混合料内部的构造撑开,导致混合料中沥青的粘结力下降,从而导致冻融劈裂结果的减小。140℃及以上温度成型的泡沫温拌混合料试件,由于其空隙率未发生明显的变化,但发泡中会有一定残留水的存在,导致沥青与集料的粘结力有所减弱,因此冻融劈裂强度有一定的降低,但降低幅度并不明显。

5. 结语

1) 从沥青发泡的角度,SBS改性沥青的发泡受沥青温度、发泡用水量影响,膨胀率和半衰期的变化趋势存在一定的规律性。

2) 采用泡沫沥青温拌技术,可以实现SMA-13沥青混合料的温拌,根据“体积等效”原则,理论上混合料可以降低20℃~25℃的温度,但考虑到施工的条件和本混合料层位的重要性,实际混合料的施工温度降低10℃~15℃。

3) 通过混合料肯塔堡飞散试验,采用泡沫沥青温拌的SMA-13沥青混合料其肯塔堡飞散质量损失较常规非温拌混合料小,泡沫温拌技术保证混合料在较低成型温度下具有较小的空隙率,较小的空隙率保证了混合料中骨料间的有效接触面积,从而保证了混合料内部的粘聚力,同时保证了抗飞散能力。试验表明,泡沫沥青温拌技术可以保证SMA-13沥青混合料在140℃及以上温度下成型的时间,具有较高的飞散强度,反观常规非温拌混合料,随着成型温度的降低,混合料的飞散质量损失增加。

4) 通过谢伦堡沥青析漏试验,采用泡沫沥青温拌的SMA-13沥青混合料析漏量较常规非温拌混合料略微提高,但是提高的幅度并不明显,证明泡沫温拌并不能有效的降低结构沥青数量,因此泡沫温拌技术不会有效降低SMA-13沥青混合料的沥青用量。

5) 通过车辙试验分析,在有效的降温区间内,采用泡沫沥青温拌的SMA-13沥青混合料车辙性能有一定幅度的降低,主要原因是采用泡沫温拌技术后,沥青的老化程度降低,从而导致混合料的车辙性能有一定的降低。

6) 通过冻融劈裂结果分析,温拌沥青混合料的整体冻融劈裂结果较非温拌混合料降低,分析其主要原因为泡沫沥青混合料中存在部分没有完全散失的发泡水,导致沥青与集料的粘结性能降低,从而导致混合料的水稳定性有所下降。

文章引用

董 昭,闫 晨,高荣根,孙 强. 泡沫沥青温拌技术在沥青路面SMA-13抗滑磨耗层中的应用研究

Research on Application of Foam Asphalt Warm Mixture in SMA-13 Anti-Sliding Wear Layer[J]. 土木工程, 2019, 08(02): 194-204. https://doi.org/10.12677/HJCE.2019.82025

参考文献

- 1. 朱沅峰, 吴超凡, 张继森. 3种添加剂温拌沥青混合料使用性能比较[J]. 公路, 2011(7): 201-206.

- 2. 尹应梅, 张荣辉. Evotherm温拌SBR改性沥青高温性能研究[J]. 公路工程, 2010, 35(4): 30-44.

- 3. 纪小平, 孙云龙. Sasobit温拌沥青混合料的试验研究[J]. 武汉理工大学学报, 2010, 32(14): 75-78.

- 4. 王春. 隧道温拌阻燃沥青混合料技术性能研究[D]: [硕士学位论文]. 西安: 长安大学, 2007.

- 5. 罗亮, 苏磊. 高速公路温拌SMA沥青混合料应用技术研究[J]. 建筑工程技术与设计, 2018, 22(8): 514.

- 6. 刘薇, 张捷, 林柯, 吴昱. 温拌沥青混合料SMA-13路用性能研究[J]. 筑路机械与施工机械化, 2011, 28(1): 63-65 + 69.

NOTES

*通讯作者。