Journal of Oil and Gas Technology

Vol.

42

No.

04

(

2020

), Article ID:

40175

,

10

pages

10.12677/JOGT.2020.424112

Practice of Improving Water Quality of Industrial Circulating Cooling Water System

Ruiqiao Luo*, Wei Guo, Fuming Xiang, Xiupeng Luo, Rui Zhou, Ning Liang

CNOOC Deepwater Development Limited, Shenzhen Guangdong

Received: Nov. 2nd, 2020; accepted: Dec. 3rd, 2020; published: Dec. 15th, 2020

ABSTRACT

After the circulating cooling water system of a natural gas terminal plant is put into operation, the water quality gradually deteriorates, and the comprehensive standard rate of water quality drops from 95% to 40%, which leads to scaling, blockage and corrosion of cooling equipment, which seriously affects the cooling effect, and may lead to the leakage of combustible medium into the circulating water system and affect the production safety. Through the analysis of water quality test data, cooling equipment disassembly and inspection, dirt sample analysis, microbial qualitative monitoring and other means, the real cause of water quality deterioration was found. Through the improvement of circulating water system and adjustment of dosing mode, the comprehensive water quality standard rate of the circulating cooling water system in the terminal plant was effectively improved, the heat exchange efficiency of heat exchange equipment was improved, and the production safety was ensured. It provides a new idea to solve the difficult problems of industrial circulating cooling water system.

Keywords:Circulating Cooling Water System, Comprehensive Standard Rate of Water Quality, Heat Transfer Efficiency, System Transformation

工业循环冷却水系统水质提升实践

罗睿乔*,郭伟,向富明,罗秀鹏,周瑞,梁宁

中海石油深海开发有限公司,广东 深圳

收稿日期:2020年11月2日;录用日期:2020年12月3日;发布日期:2020年12月15日

摘 要

某天然气终端厂循环冷却水系统投入使用之后,水质逐渐恶化,水质综合达标率从95%下降到40%,导致冷却设备结垢、堵塞、腐蚀,严重影响冷却效果,还可能导致可燃介质泄漏进入循环水系统,影响生产安全。通过分析水质化验资料、冷却设备拆检、污物样品分析、微生物定性监测等手段,找到了诱发水质恶化的真因,并通过循环水系统改造、加药方式调整等措施,有效提升了该终端厂循环冷却水系统水质综合达标率,提升了换热设备换热效率,保障了生产安全,并为工业循环冷却水系统疑难问题处理提供了新思路。

关键词 :循环水系统,水质综合达标率,换热效率,系统改造

Copyright © 2020 by author(s), Yangtze University and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 前言

南海东部某天然气终端处理厂处理来自5个海上气田开采的天然气,通过脱碳、脱水、液烃分馏、凝析油稳定等工艺后,产出干气、丙烷、丁烷、稳定轻烃、稳定凝析油等产品。该终端厂配置敞开式循环冷却水系统一套,由地上式钢筋砼循环水池、冷却塔、循环水管道、循环水泵、纤维球旁滤罐以及必要的水处理检测等设备组成,系统保有水量约为1500 m³,循环水量大约2502 m³/h。

该循环冷却水系统投入使用之后,水质逐渐恶化,水质综合达标率从最初的95%下降到40%,循环水池表面漂浮大量油脂类污物,微生物滋生严重,水体浊度高,并散发恶臭。水质恶化导致换热设备结垢、堵塞、腐蚀,严重制约冷却效果。

当前国内外针对工业循环冷却水系统水质提升的方法主要有:更换旁滤设备、更换药剂选型、定期清除池底淤泥等。

本文引入帕累托图、因素关联图等质量管理常见的分析方法,找到了可能导致循环水水质不达标的原因,在此基础之上制定了要因验证计划表,并分析水质监测资料、冷却设备拆检、微生物定性监测等手段,找到了诱发水质恶化的真因,并通过循环水系统改造、加药方式调整等措施,有效提升了该终端厂循环冷却水系统水质综合达标率。

2. 原因分析

根据工业循环冷却水处理设计规范(GB50050-2017)要求,敞开式循环冷却水系统常规化验项目主要有pH值、电导率、浊度、总铁、异养菌总数、氯离子等 [1],为了分析导致该终端处理厂循环冷却水系统水质恶化的原因,我们选取了以上监测指标中最重要的四项:总铁、浊度、pH、异养菌总数进行跟踪分析。

2.1. 循环冷却水系统水质不达标问题调查

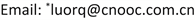

该天然气终端厂循环冷却水质发生恶化之后,我们将所有指标的化验频次都提升到1次/天 [2],通过跟踪一个月的化验数据,制定了循环冷却水水质不达标问题调查表(如表1所示),并绘制了帕累托图(如图1)。

Table 1. Questionnaire on the non-compliance of circulating water quality

表1. 循环水水质不达标问题调查表

Figure 1. Pareto diagram of low comprehensive water quality compliance rate of circulating cooling water system

图1. 循环冷却水系统水质综合达标率低帕累托图

从帕累托图可以看出,导致该终端处理厂循环冷却水系统水质综合达标率低的主要问题是造成循环水水质达标率低的主要问题是浊度高、总铁高。

2.2. 循环冷却水综合达标率关联因素

针对现状调查找出的导致循环冷却水系统水质综合达标率低的两个主要问题,经过多次讨论分析,绘制了导致浊度高、总铁高的因素关联图,如图2所示。

从图2可以看出,能够导致循环冷却水系统水质综合达标率低的末端因素有循环水泵设计缺陷、循环水池结构有缺陷、池底淤泥堆积、循环水池建造材料选择当、循环冷却水旁滤器设计缺陷、循环水污水超出污水系统处理能力、药剂选型不适用、加药方式不适用等8项内容 [3]。

Figure 2. Correlation diagram of water quality compliance rate factors of circulating cooling water system

图2. 循环冷却水系统水质达标率底因素关联图

为了从上述8项末端因素中找出导致循环冷却水系统水质综合达标率低的要因,我们制定了要因验证表(如表2),并在现场进行了要因验证。通过验证得出,导致循环冷却水系统水质综合达标率低的主要因素有两个:一、循环水池结构有缺陷;二、循环水加药方式不适用。

Table 2. Principal verification form

表2. 要因验证表

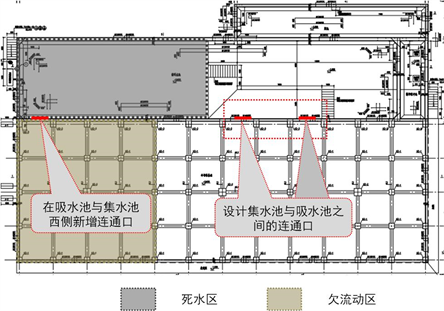

2.2.1. 循环水池结构有缺陷导致水质综合达标率低

通过查阅设计资料,发现循环水池集水池和吸水池之间的连通口(规格为1000 mm × 1000 mm)靠近水池的东侧,经冷却塔冷却之后的循环水大部分从连通口直接进入吸水池东侧的泵吸入口,导致集水池、吸水池西侧大部分循环水处于不流动状态,长时间没有新鲜水置换,可能形成欠流动区、死水区(见图3) [4]。

Figure 3. Schematic diagram of structural defects of circulating pool

图3. 循环水池结构缺陷示意图

死水区的水体基本不流动,没有新鲜水补充置换,会导致以下问题:

1) 淤泥沉积:由于水体不流动,进入该区域的悬浮物、固体颗粒等在重力作用下缓慢沉积下来,形成淤泥层;

2) 微生物繁殖:淤泥沉积后形成温床,微生物大量繁殖;

3) 循环水质恶化:由于死水区水体没有流动,化学药剂作用不到,微生物繁殖越来越严重,大量微生物滋生污染循环水质;

4) 换热设备结垢、腐蚀:随着循环水水质持续恶化,循环水循环过程中在换热设备处因通经变小,流态发生变化,导致细菌、悬浮物等在换热设备处聚积,导致换热设备结垢,并产生泥下厌氧腐蚀,严重影响设备换热效率,并导致设备腐蚀穿孔。

为了检测水体流动性的影响,我们实施了以下几项工作:

1) 在死水区、欠流动区水面放置泡沫块,观察其移动情况。经过小组成员一天的观察,发现泡沫基本没有移动,充分说明死水区、欠流动区的假设成立;

2) 用自制的打捞工具对死水区和欠流动区的池底进行打捞,发现池底堆积很厚的淤泥,探测淤泥厚度大约在50 cm左右;

3) 对吸水池东侧流动区和西侧的死水区水体分别取样化验,发现西侧死水区水体的浊度、细菌水量均大于东侧流动区;

4) 对换热不佳且存在穿孔的设备进行拆检,查看换热设备内部腐蚀状况,发现换热设备内部存在大量污垢,将垢样送至国家工业水处理工程技术研究中心使用X射线荧光仪进行检测,分析结果见表3 [2]。

从表3可以看出,换热器垢样的主要成分是铁的腐蚀产物,并含部分Ca的沉积物,主要成因为微生物代谢之后产生大量粘泥附着于管壁,导致泥下厌氧腐蚀,粘泥严重影响设备换热效率,泥下腐蚀导致设备穿孔。

Table 3. Fluorescence detection and analysis results of scale samples

表3. 垢样荧光检测分析结果

此外,还将循环水样送至工业水处理研究中心进行铁细菌、硫酸盐还原菌、异养菌定性检测。

定性检测结果如下表4所示:

Table 4. Bacteria test results in water samples

表4. 水样细菌检测结果

以上分析表明:因循环水池结构有缺陷,水体流动不畅,导致水体微生物和藻类大量繁殖,而微生物代谢会产生大量有机物,在水体中与胶体颗粒物粘附于管道、设备及填料上形成生物粘泥,生物粘泥影响了药剂的杀菌效果,并为细菌进一步繁殖提供了庇护所,并在泥层下形成垢下腐蚀,不仅导致循环水系统持续恶化,还严重影响设备换热效率及运行安全 [5]。

2.2.2. 循环水加药方式不适用导致水质综合达标率低

该终端厂循环水系统日常运营需加注缓蚀阻垢剂、粘泥剥离剂、氧化杀菌剂、高效分散剂等药剂。其中氧化杀菌剂、非氧化杀菌剂为块状或者粉末状,主要采用直接投加的方式加注 [6] [7]。缓蚀阻垢剂、高效分散剂为液态,设计加注方式为计量泵连续加注,但是由于计量泵的最小额定流量比加注量还大、加药罐为碳钢储罐易腐蚀,因而,终端采取的是倾倒式加注。

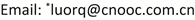

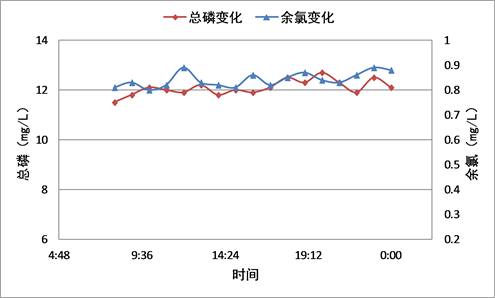

对上述加注方式,我们针对药剂循环水中总磷及余氯指标进行了跟踪检测,并形成了药剂浓度趋势图4。

从图中可以看出,总磷浓度和余氯浓度均不达标,且在刚加注时药剂浓度高,加注之后药剂浓度很快降低。

Figure 4. Trend chart of total phosphorus concentration and residual chlorine concentration in circulating pool

图4. 循环水池总磷浓度和余氯浓度趋势图

3. 循环冷却水水质不达标对策研究

从前文研究可以得出,循环冷却水系统水质综合达标率低的主要因素有两个:一、循环水池结构有缺陷;二、循环水加药方式不合理。

3.1. 循环水池结构缺陷对策

针对循环水池结构缺陷问题,通过在西侧冷却水集水池与泵池之间增加连通口,并在原有连通口和新增连通口处安装控水闸板,控制水流从集水池西侧(欠流动区)进入吸水池西侧(死水区)之后,再进入泵的吸入口,建立强制流动,改造示意图如图5所示 [8] [9] [10]。

Figure 5. Schematic diagram of defect modification of circulating pool

图5. 循环水池缺陷改造示意图

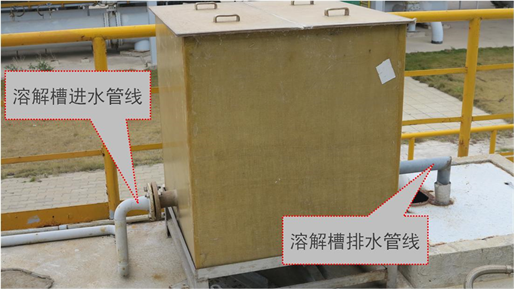

3.2. 循环水加药方式不合理的改进措施

固体药剂加注方式调整,主要是通过制作药剂溶解槽实现,将块状或者粉状固体化学药剂置于溶解槽中,从循环水池中或外部引水溶解药剂,溶解药剂之后的溶解槽排水直接接入循环水池,如图6所示 [11] [12] [13]。

Figure 6. Schematic diagram of solid medicament filling scheme

图6. 固体药剂加注方案示意图

液态加药装置改造主要利用原有的加药装置橇块,将原来的碳钢加药罐更换为塑料加药桶,并更换加药泵为小流量计量泵。改造后加药装置的控制柜及控制线路依旧沿用原有加药装置配置的控制系统。液态药剂加药装置,更换前后设备信息如表5所示:

Table 5. Equipment parameter table before and after the reconstruction of the liquid medicine filling device

表5. 液态药剂加注装置改造前后设备参数表

4. 效果分析

对循环水池结构进行改造和加药方式进行调整后,该终端处理厂对整个循环水系统进行了池底清淤、剥离清洗、钝化预膜等工作,并重新投用整个循环水系统。运行稳定之后,对运行数据进行了分析 [14] [15]。

加药装置改造之后,固态药剂溶解充分,液态药剂能够持续加注,循环水系统药剂浓度能够长时间维持在正常水平(如图7),药效明显。

除了药剂浓度能长时间维持在较高水平外,整个循环水系统运行指标也上维持在正常水平,水质达标率高达99%,见表6。

除了这些日常关注的指标,我们还重点跟踪了整个循环水系统的细菌变化情况,经过跟踪观察,在循环水系统改造之后系统细菌数长期维持在1 × 102个以下,远低于标准要求的1 × 105个。说明循环水系统细菌数得到了有效控制,系统水质没有再次恶化。

Figure 7. Concentration trend graph of the drug after modification of the dosing device

图7. 加药装置改造后药剂浓度趋势图

Table 6. Index comparison of circulating water cooling water system before and after transformation

表6. 循环水冷却水系统改造前后指标对比

5. 结论与认识

因循环水系统结构缺陷、药剂加注方式不合理等原因会导致循环冷却水系统水质恶化、水质综合达标率低,长期带病运行会导致换热设备结垢、堵塞、腐蚀穿孔等问题,严重影响换热效率,还可能导致工艺介质泄漏进入循环冷却水系统,影响生产安全。

通过帕累托图和因素关联图,找到了导致循环冷却水系统水质达标率低的要因,并有针对性地进行了改造,提升了循环冷却水系统水质达标率,有效解决了换热设备换热效率低的问题,保障了生产安全,为工业循环冷却水系统疑难问题处理提供了新思路。

文章引用

罗睿乔,郭 伟,向富明,罗秀鹏,周 瑞,梁 宁. 工业循环冷却水系统水质提升实践

Practice of Improving Water Quality of Industrial Circulating Cooling Water System[J]. 石油天然气学报, 2020, 42(04): 59-68. https://doi.org/10.12677/JOGT.2020.424112

参考文献

- 1. 建设部. GB50050-2017工业循环冷却水处理设计规范[S]. 北京: 中国计划出版社, 2018: 3-32.

- 2. 孙亚玲. 工业循环水水质快速检测方法的建立与优化研究[D]: [硕士学位论文]. 上海: 华东理工大学, 2020.

- 3. 吕亚伟, 李学春, 王国栋. 循环冷却水存在的问题及处理[C]//中国金属学会. 2008年全国小型型钢生产技术交流会论文集, 2008: 355-357.

- 4. 陈姣, 魏素一. 工业循环水系统设计探讨[J]. 给水排水, 2014, 50(9): 47-50.

- 5. 黄敬利, 高文辉, 潘旭东. 天然气终端循环水系统污堵原因分析及对策[J]. 科技经济导刊, 2015, 16(16): 110-112.

- 6. 马迎军. 工业循环水处理药剂行业发展现状[J]. 当代化工, 2012, 41(1): 65-68.

- 7. 童伟芳. 工业循环水冷却系统阻垢剂研究进展[J]. 能源环境保护, 2012, 26(5): 24-27.

- 8. 代鹏飞. 工业循环冷却水处理技术优化分析[J]. 河南建材, 2019(6): 68-69.

- 9. 李松文. 工业循环水处理的机理与方法的研究[J]. 环保安全, 2016(24): 121-122.

- 10. 李建平. 浅谈工业循环水处理的机理与方法的研究[J]. 中国石油和化工标准与质量, 2012, 33(9): 94.

- 11. 李军魁, 李丽英. 浅谈工业循环水处理的机理与方法的研究[J]. 中国化工贸易, 2012, 4(1): 15-16.

- 12. 白杨. 试论工业循环水处理的机理与方法[J]. 商品与质量·学术观察, 2013(3): 134.

- 13. 王圣之. 工业循环冷却水处理技术优化探讨[J]. 化工管理, 2018, 18(15): 55.

- 14. 齐冬子. 敞开式循环冷却水系统的化学处理[M]. 北京: 化学工业出版社, 2001.

- 15. 中国发展和改革委员会. HG/T3778-2005冷却水系统化学清洗、预膜处理技术规则[S]. 北京: 化学工业出版社, 2005.

NOTES

*通信作者。