Material Sciences

Vol.

08

No.

09

(

2018

), Article ID:

27001

,

4

pages

10.12677/MS.2018.89112

Study on Heat Treatment Process of QBe2.0 Beryllium Copper by Hot Rolling

Hui Wang, Mei Zhang, Zhizhou Zhang

Ningxia Orient Tantalum Industry Co. Ltd. (OTIC), Shizuishan Ningxia

Received: Aug. 27th, 2018; accepted: Sep. 21st, 2018; published: Sep. 28th, 2018

ABSTRACT

After cold rolling at 650˚C, a large number of twin grains and uneven structures would be formed. These organization structures would eventually inherit finished products, resulting in brittle fracture of QBe2.0 beryllium copper wire. If the hot rolling temperature was increased from 650˚C to 730˚C, water cooling would be increased. The twin grains were obviously reduced. The properties of finished wires could meet the standard requirements.

Keywords:Organization Structure, Brittle Fracture, Twin Grains

QBe2.0铍铜热轧坯料热处理工艺研究

王慧,张梅,张志宙

宁夏东方钽业股份有限公司,宁夏 石嘴山

收稿日期:2018年8月27日;录用日期:2018年9月21日;发布日期:2018年9月28日

摘 要

经650℃下热轧的坯料空冷后会形成大量的孪晶粒和不均匀组织,这些组织结构最终会遗传到成品,造成QBe2.0铍铜丝脆断。若将热轧温度由650℃提高到730℃水冷,其孪晶粒明显减少,成品丝材性能能够满足标准要求。

关键词 :组织遗传,脆断,孪晶粒

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

QBe2.0铍铜丝主要有以下优点:接触点多、导电性能好、通流容量大;电动及热稳定性高、耐磨损、电场分布均匀;可插拔上万次;结构简洁、装配方便、经济实用、接触性能小;冲击不产生电火花、有自动灭弧功能;每个线圈都独立工作,可对大面积接触公差进行校直和表面不规则进行补偿,从而有效解决电阻飘移;能够在冲击、震动及恶劣环境下保持良好等优良性能,由于其诸多优点,被广泛应用于高压及特高压、中压配电设备、高压气体绝缘输电线等设备中的滑动电接触及动静电接触等领域。

但是由于目前丝材工艺较长,且过程无形损耗较大,效率太慢,无法满足现有供货要求,所以将挤压加反复拉拔的方式替代为传统的热轧工艺进而缩短供货周期,在此背景下,需要我们对热轧工艺的不断摸索确定坯料最佳组织,保证后续组织有较好的遗传性。

2. 实验材料及方案

2.1. 实验材料

实验材料选用通过半连续铸造和熔炼方式生产的QBe2.0铍铜铸锭,其成分满足GB/T 5231-2001标准(表1所示)。

2.2. 工艺方案

实验方案是选用QBe2.0铍铜铸锭挤压成f35 mm的坯料,经挤压、热轧、冷却加工成f8 mm线坯,并通过拉拔成f1.0 mm成品丝材验证最优工艺方案,具体实验方案见表2。

3. 实验结果及分析

3.1. 不同工艺下f8 mm线坯的组织形貌

通过A1B1,A1B2,A2B1,A2B2四个组合的组织对比发现A2B2组织的晶粒组织较为均匀(见图1),而A1B1、A2B1的组织由于轧后冷却不均匀造成晶粒悬殊较大,其中650℃热轧时晶粒未破碎,存在大量的孪晶粒。

3.2. 不同工艺生产的丝材断口形貌

将A1B1,A1B2,A2B1,A2B2四种工艺加工的热轧坯料拉制成f1.0 mm丝材,做拉伸断口形貌分析(见图2),发现A1B1,A1B2,A2B1三种工艺最终拉制成f1.0 mm丝材的断口呈现撕裂和局部无韧窝

Table 1. Raw material composition (w)%

表1. 原材料成分(w)%

Table 2. Experimental design table for hot rolling temperature and cooling mode

表2. 热轧温度–冷却方式实验设计表

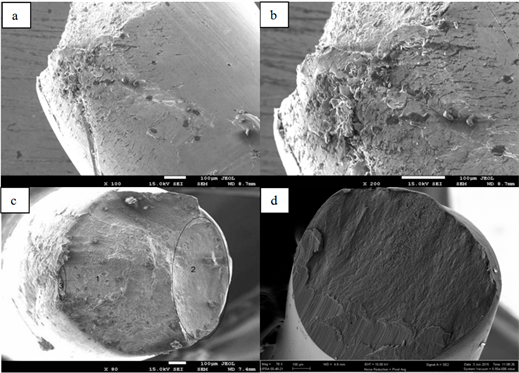

Figure 1. Microstructure of 8 mm billet under different processes: (a) A1B1 process morphology; (b) A1B2 process morphology; (c) A2B1 process morphology; (d) A2B2 process morphology

图1. 不同工艺下f8 mm线坯的组织形貌:(a) A1B1工艺组织形貌;(b) A1B2工艺组织形貌;(c) A2B1工艺组织形貌;(d) A2B2工艺组织形貌

Figure 2. Microstructure of 1.0 mm products under different processes: (a) A1B1 process microstructure; (b) A1B2 morphology; (c) A2B1 process microstructure; (d) A2B2 process morphology

图2. 不同工艺下f1.0 mm成品的组织形貌:(a) A1B1工艺组织形貌;(b) A1B2工艺组织形貌;(c) A2B1工艺组织形貌;(d) A2B2工艺组织形貌

Figure 3. Microstructure of 1.0 mm products under different processes: (a) A1B1 process microstructure; (b) A1B2 morphology; (c) A2B1 process microstructure; (d) A2B2 process morphology

图3. 不同工艺下f1.0 mm成品的组织形貌:(a) A1B1工艺组织形貌;(b) A1B2工艺组织形貌;(c) A2B1工艺组织形貌;(d) A2B2工艺组织形貌

Table 3. A2B2 properties of wire produced by process

表3. A2B2工艺生产的丝材性能

情况,属于脆性断裂。而A2B2工艺最终拉制成f1.0 mm丝材的断口呈现完全韧窝形貌 [1] ,并且均匀分布(见图3),属于塑性断裂 [1] 。

3.3. A2B2工艺生产的丝材性能

表3表明:将热轧温度提高到730℃轧后水冷再进行780℃ × 40 min固溶处理后的其晶粒度等级为8级,消除了孪晶组织。经320℃ × 2 h时效后导电率大于22IACS [2] ,满足客户绕簧要求,另外丝材的SEM分析结论表明:心部等轴韧窝较深,且面积较大,表面的韧窝较浅,塑性得到很大改善 [2] 。

4. 结论

1) 经730℃热轧并通过水冷处理,消除了f8 mm热轧物料的孪晶组织;

2) 将工艺优化后的坯料拉制成f1.0丝材,在SEM观察下拉伸断口,其心部呈现韧窝组织,说明丝材塑性得到了大幅改善;经320℃ × 2 h时效后导电率大于22IACS,满足客户绕簧要求。

文章引用

王 慧,张 梅,张志宙. QBe2.0铍铜热轧坯料热处理工艺研究

Study on Heat Treatment Process of QBe2.0 Beryllium Copper by Hot Rolling[J]. 材料科学, 2018, 08(09): 960-963. https://doi.org/10.12677/MS.2018.89112

参考文献

- 1. 航空航天工业部航空装备失效分析中心. 金属材料断口分析及图谱[M]. 北京: 科学出版社, 1991: 34.

- 2. 杨复建, 梅敬军. 铍青铜热处理工艺改进[J]. 机电元件, 2004, 24(3): 19.