Mechanical Engineering and Technology

Vol.

08

No.

06

(

2019

), Article ID:

33638

,

7

pages

10.12677/MET.2019.86056

Practice and Discussion on Welding and Heat Treatment Process of Cable Saddle of Nansha Bridge

Xiaoliang Dong, Yunjie Chen, Li Chen, Yun Liu

Wuhan Marine Machinery Co., Ltd., Wuhan Hubei

Received: Dec. 6th, 2019; accepted: Dec. 19th, 2019; published: Dec. 26th, 2019

ABSTRACT

The cable saddle is an important stress component of a suspension bridge. The oversized cable saddle is large in size and weight, and has a complicated structure. The saddle head of the cable saddle is made of steel, and the base part is made of steel components. Welding seam, cable saddle welding, welding seam detection, and heat treatment processes are complex. For the difficult points of Nansha Bridge cable saddle welding that require preheating and unstable manual welding quality, robot thick plate welding process technology is used for cable saddle welding for the first time, and for casting steel welding with steel plates using cast steel ultrasonic standard flaw detection requirements is low. For the first time, weld flaw detection standards are used for testing. The saddle has a large welding stress and has a poor effect. For the first time, a computer simulation heat treatment process analysis is used to ensure sufficient performance. The internal stress is removed to ensure the quality of the cable saddle, and the overall manufacturing level of the cable saddle for this project has reached the domestic leading level.

Keywords:Nansha Bridge, Cable Saddle, Welding, Heat Treatment, Ultrasonic Flaw Detection, Technology

南沙大桥索鞍焊接及热处理工艺实践 与探讨

董小亮,陈云节,陈离,刘云

武汉船用机械有限责任公司,湖北 武汉

收稿日期:2019年12月6日;录用日期:2019年12月19日;发布日期:2019年12月26日

摘 要

索鞍是悬索桥的重要受力构件,超大型索鞍尺寸及重量大,结构复杂,索鞍鞍头为铸钢件,底座部位为钢板组件,铸钢件与钢板对接焊缝采用一级焊缝,索鞍焊接、焊缝检测、热处理工艺复杂,针对南沙大桥索鞍焊接需要预热、人工焊接质量不稳定的难点,首次在索鞍焊接中采用机器人厚板焊接工艺技术,针对铸钢与钢板焊缝采用铸钢超声波标准探伤要求较低的问题,首次采用了焊缝探伤标准进行检测,对索鞍焊接应力大,效应效果不好特点,首次采用了计算机模拟热处理工艺分析,保证了充分去除内应力,保证了索鞍质量,使该项目索鞍总体制造水平达到了国内领先水平。

关键词 :南沙大桥,索鞍,焊接,热处理,超声波探伤,工艺

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 概述

索鞍是悬索桥中主缆系统里面最关键的受力构件之一,索鞍的使用寿命要求一百年,是不可更换的。索鞍一般按用途划分为主索鞍和散索鞍两种形式,其中主索鞍位于主塔塔顶,散索鞍位于锚碇支墩处,主、散索鞍起的主要作用是支承大桥主缆将主缆的载荷传递到主塔和基础,并平顺改变主缆线形 [1]。广州南沙大桥跨越坭洲水道及大沙水道,其主桥主要由坭洲水道桥和大沙水道桥两座跨江大桥组成,其中坭洲水道桥跨度达到了1688米,是目前国内第一、世界第二双塔双跨钢箱梁悬索桥。

因坭洲水道桥跨度及载荷都特别大,其主索鞍单件重达125 t,长宽高尺寸达到了5 m,散索鞍单件重达175 t,长宽高尺寸达到了6 m。主索鞍鞍头部分为铸钢件,底座部分支撑筋板为Q345R材质,对接厚度达140 mm + 120 mm,焊接时需要预热到100℃以上,存在焊接难度大、质量不稳定、工人焊接环境差等问题,针对索鞍结构特点,对其部分焊缝焊接研究采用了机器人焊接。铸钢件与钢板焊缝目前桥梁采用铸钢件超声波探伤标准进行检测和评级,铸钢件超声波探伤标准要求较低,不合适于焊缝探伤。同时因该项目鞍体焊缝处板厚达140 mm,并且为封闭结构,内部筋板焊缝热处理不易达到要求,焊缝组织残余应力大,焊接过程容易引起焊缝开裂等问题。因此,针对该大桥索鞍质量及尺寸大,焊缝焊接、检测及效应处理难度大特点,开展了相应的工艺技术研究,并取得了较好的成果。

2. 索鞍焊接

该项目主索鞍、散索鞍为大型铸焊式构件 [2],鞍头与底座两者通过焊缝方式进行连接,其结构焊接难度非常大,主要原因是:铸件材质C碳当量高及存在偏析及铸造杂质等影响,同时筋板非常密集,因此鞍座结构刚性非常大,焊接填充量大,存在应力集中,焊接过程中极易造成层状撕裂及变形 [3] [4]。

针对以上这些焊接难点,在焊接前对该项目铸钢件与钢板最大对接厚度的焊缝(鞍头铸钢140 mm + 鞍座钢板120 mm)进行了焊接工艺评定试验,第一次试验采用单边V型带衬垫30˚坡口及K型45˚对接坡口焊接,采用二氧化碳气体保护焊方法焊接,进行了立焊和横焊两种焊接位置焊接,电流280~320 A,电压30~34 V,首次焊接试验,焊缝中心冲击功达不到AKV 40 J的要求,平均约34 J,为查找不合格原因,通过分析,冲击不合格原因可能是因大焊接规范及大坡口,造成热输入过大,晶粒粗大,韧性有所下降,同时焊接过程温度控制也是。重新组织进行第二次焊接工艺评定试验,电流调整为200~280 A,电压24~28 V,焊接过程采用点温计进行持续跟踪测量温度变化,当温度下降后立即进行保温,焊后立即采用硅酸铝纤维进行包裹,防止转运到热处理炉过程中温度出现下降,为保证焊后热处理充分消除应力,热处理时间延长了1~2小时,使内部组织及焊缝能够加热到要求温度,并且恒温一段时间,检测结果完全达到了标准要求冲击AKV 40 J的要求。通过反复试验及对比,得出的结论是大厚度结构件焊接需采取如下措施才能较好保证质量:

1) 铸件材质敏感性较高,焊接规范要严格控制在较低范围;

2) 层间温度要严格控制,防止焊缝组织粗大,降低冲击性能指标。

因索鞍焊接前需要在热处理炉内进行整体预热100℃以上,人工焊在高温作业和高处作业两种情况下存在风险,也较难保证焊接质量和效率。为更可靠保证焊缝内在质量同时减轻工人劳动强度,针对该项目索鞍焊接,首次采用了机器人自动焊接技术。为验证焊接工艺参数,在焊接工艺设计阶段即开始对机器人焊接重难点进行了反复论证,同时在正式焊接前进行了多组焊接工艺评定试验研究,在采用机器人进行焊接工艺试验焊接过程中发现,机器人对钢板装配的精度、焊缝坡口加工的尺寸精度要求非常高,若坡口尺寸误差较大,容易出现焊丝干伸长度不稳定的现象,焊接电流电压不稳定,为保证装配及焊接

Figure 1. Structure of main cable saddle

图1. 主索鞍结构图

Figure 2. Structure of loose saddle

图2. 散索鞍结构图

尺寸精度,焊接件较为简单的V型、K型坡口采用了坡口机铣削坡口成型,而J型、U型圆弧型坡口因加工难度较大,采用了数控机床机加工成型,从而保证了构件的装配精度,保证机器人能够准确识别焊接部位。

在试板焊接过程中发现虽然机器人焊接效率高,但是焊接过程中的热量输入相对普通手工焊大,这会导致局部组织过热、晶粒粗大,还会产生气孔类缺陷,因此在索鞍焊缝机器人焊接时重点对层间温度进行控制,避免出现过热现象。

3. 索鞍焊接热处理

该项目索鞍焊接量非常大,单件主索鞍焊丝预计约4吨重,单件散索鞍焊丝预计约5吨重,其焊接过程中焊缝应力会非常大,如不及时进行消除应力处理,可能造成焊缝开裂的可能 [5]。

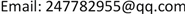

为保证该项目超大型索鞍焊接过程热处理能充分消除应力,针对该项目中索鞍体量大,焊接预热和退火温度控制难的特点,对热处理的过程进行了计算机模拟分析,采用了两个方案,方案一:升温过程采用常规斜线升温工艺;方案二:升温过程在加热升温段增加了400℃的恒温段。通过计算机进行仿真分析发现方案一焊缝内外温差相差较大,焊缝内部温度需要较长时间才能达到要求,而此时焊缝外表面已经出现局部过热现象,这样会造成热处理效果不好,影响产品质量。

而方案二在加热升温段增加了400℃的恒温段,减小了焊缝内外温差相对值,最终焊缝内外温度均衡达到了热处理温度控制要求,确保了热处理效果,可以保证焊缝内应力得到有效消除,以下图3~5是经过多次优化后的热处理曲线和仿真分析结果。

Figure 3. Internal and external temperature curve of structural parts during heating process

图3. 加热过程结构件内外温度曲线图

Figure 4. Temperature field distribution in the 400˚C constant temperature section

图4. 400℃恒温段温度场分布

Figure 5. The internal temperature of the structural parts reaches the process requirements

图5. 结构件内部温度达到工艺要求

4. 铸钢件与钢板焊缝检测

根据设计要求需要对该项目索鞍铸钢件与钢板的熔透性焊缝需要进行超声波无损探伤,按铸钢件的无损探伤标准GB/T7233.1-2009进行检查 [6],2级合格,钢板与钢板对接的熔透性焊缝按标准GB/T11345-1989 [7] B II级执行。

在该项目之前,国内对于索鞍铸钢件与钢板的对接焊缝均采用铸钢件的探伤标准(GB/T7233.1-2009)进行焊缝探伤,因铸钢件因材料成型特点,超声波探伤标准较为宽松,容许的缺陷尺寸较大,如用该标准进行焊缝无损检测不能准确评判焊缝质量,应研究选用更合适的探伤标准进行焊缝探伤。

GB/T7233.1-2009标准对铸钢件检测的缺陷主要有点状缺陷(缺陷尺寸小于或等于声束直径)、延伸型缺陷(缺陷尺寸大于声束直径)、平面型缺陷(能测量二维缺陷尺寸)和体积型缺陷(能测量三维缺陷尺寸)四种。

GB/T11345-1989标准根据缺陷最大反射波幅确定缺陷当量值或测定缺陷指示长度,结合距离–波幅曲线,根据缺陷的指示长度评定。通过对以上两种超声波检测标准的验收要求比较可以得出,GB/T7233.1-2009标准是针对铸钢件中铸造缺陷的验收,并非焊接缺陷的验收。同时,对于缺陷长度和裂纹缺陷的要求GB/T11345-1989 中焊缝检测B II要求远高于GB/T7233.1-2009铸钢件2级。因此现有设计要求的铸钢件与钢板的焊缝探伤方法不适用于GB/T7233.1-2009。针对该项目铸钢件与焊缝探伤标准,提出了采用采用焊缝探伤标准GB/T11345-1989,3级进行检测。

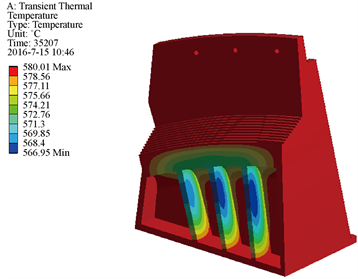

Figure 6. Primary pass saddle pass rate

图6. 主索鞍一次合格率

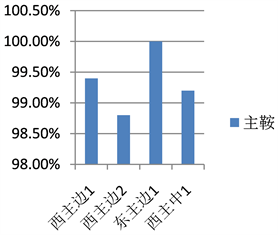

Figure 7. First pass rate of loose saddle

图7. 散索鞍一次合格率

由于铸钢件与钢板材质的差异,焊接成型后,存在铸钢、焊缝金属、钢板三个不同材质的区域,并构成了铸钢/焊接金属、焊接金属/钢板两个结合带区。超声检测时,声波在三个区域中传播的声速不同,声能衰减也不同,为保证检测结果准确,针对该项目的索鞍焊缝材料及焊接接头形式,制作了三组超声波探伤对比检测试板,采用与工件材质相同的铸钢件制作焊接试板(100 mm)分别进行超声检测试验,测定两种材质试板焊接接头的声衰减系数通过。选择合适的探头、通过标准对比试块和专门设计的对比试块确定检测灵敏度及声能衰减。

在项目实际索鞍铸钢件与钢板焊缝检测时,自检一次探伤合格率情况如图6、图7所示。

由上图可见首批主索鞍铸钢件与钢板焊缝自检一次合格率99.3%,首批散索鞍自检一次合格率99.0%。可见采用GB/T11345-1989标准进行焊缝的无损检查是合适的,同时评定标准的提高对焊缝质量的提高也起到了明显的促进作用。

5. 结语

南沙大桥尺寸及重量达到了目前世界之最,索鞍鞍体所用钢板厚度达到120 mm,焊接难度非常大、热处理过程复杂、铸件与钢板异种材料焊缝超声波探伤检测难度大,为保证产品质量,对其焊接、热处理工艺、超声波无损探伤方法进行了相应的专项研究,开展了各项工艺试验和CAE计算机模拟分析,保证产品质量满足要求,完成了超大型索鞍钢构件的制作,提升了智能化制造水平,促进了国内索鞍制造水平进步发展。目前该大桥已经建成通车。

文章引用

董小亮,陈云节,陈 离,刘 云. 南沙大桥索鞍焊接及热处理工艺实践与探讨

Practice and Discussion on Welding and Heat Treatment Process of Cable Saddle of Nansha Bridge[J]. 机械工程与技术, 2019, 08(06): 484-490. https://doi.org/10.12677/MET.2019.86056

参考文献

- 1. 钱冬生, 陈仁福. 大跨度悬索桥的设计与施工[M]. 成都: 西南交通大学出版社, 2015.

- 2. 董小亮, 叶觉明, 李汉梅. 悬索桥索鞍设计制作主要问题及对策[J]. 钢结构, 2015, 30(1): 59-64.

- 3. 陈连生. 焊接生产现状与焊接技术的发展研究[J]. 有色金属文摘, 2015, 30(2): 46-48.

- 4. 廖平, 卫星, 肖林, 等. 带过焊孔焊接细节疲劳性能优化及试验研究[J]. 桥梁建设, 2017, 47(2): 37-41.

- 5. 柴旭. 厚板钢材在钢结构钢材中的应用及其材性选用[J]. 钢结构, 2004, 19(5): 47-53.

- 6. GB/T7233.1-2009. 铸钢件超声检测第1部分: 一般用途铸钢件[S].

- 7. GB/T11345-2013. 钢焊缝手工超声波探伤方法和探伤结果分级[S].