Instrumentation and Equipments

Vol.

06

No.

03

(

2018

), Article ID:

26997

,

9

pages

10.12677/IaE.2018.63016

Research and Development of Multifunction Jack Test System

Zhihua Zhu, Yehong Sheng

Zhejiang Huadian Equipment Testing Institute Limited Company, Hangzhou Zhejiang

Received: Sep. 3rd, 2018; accepted: Sep. 19th, 2018; published: Sep. 28th, 2018

ABSTRACT

According to the testing requirements of Jack, a multi function jack test system is developed. The system satisfies the load of the static load test, the full stroke test of the dynamic load test load, the handle force of the jack and the tilt loading test of the jack. The complete function meets the different checking of various jacks, measuring the requirements of the project, to achieve a multi-purpose machine.

Keywords:Jacks, Testing, Systems, Control, Testing Machines

多功能千斤顶试验系统研发

朱志华,盛叶弘

浙江华电器材检测研究所有限公司,浙江 杭州

收稿日期:2018年9月3日;录用日期:2018年9月19日;发布日期:2018年9月28日

摘 要

本文根据千斤顶的检测要求,研发了多功能千斤顶试验系统,该系统满足了千斤顶静载试验载荷、动载试验载荷的全行程测试、测定千斤顶的手柄操作力、千斤顶的倾斜加载试验,齐全的功能更好的满足了各类千斤顶的不同检测项目的需求,实现了一机多用的目的。

关键词 :千斤顶,试验,系统,控制,试验机

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

千斤顶是一种最简单的起重设备,用钢性顶举件作为工作装置,通过顶部托座在行程内顶超升重物的轻小起重设备。其结构轻巧坚固、灵活可靠,一人即可携带和操作。千斤顶按工作原理可分为机械千斤顶:采用螺杆或由螺杆推动的升降套筒作为刚性顶举件的千斤顶;油压千斤顶:采用柱塞或液压缸作为刚性顶举件的千斤顶。

但由于整个社会发展迅速,基础建设处于高峰阶段,而千斤顶的承载环境恶劣,频繁承受高负荷,极易造成顶柱、密封圈等表层磨损、断层等缺陷。若对千斤顶受损情况不明确而继续使用的话,存在极大的安全隐患,严重时将造成人身伤亡事故的发生。

千斤顶作业时存在被顶重物倒塌、倾覆的危险性,造成此项危险的原因有操作方面,更多的是千斤顶本身质量问题造成的。因此,不仅要求千斤顶作业人员加强自我安全保护意识,还要依据标准要求,对千斤顶进行各项有效的试验,为千斤顶作业人员提供安全可靠的保证措施。目前,专门针对千斤顶检测的设备功能单一,不能满足实际使用需求;本文着力于从实际出发,研制一台多功能千斤顶试验机,满足千斤顶日常检测的要求。

2. 千斤顶的产品标准与试验要求

千斤顶两个标准,JB/T2592-2008《螺旋千斤顶》和JB/T2104-2002《油压千斤顶》主要规定了以下几个试验项目:

1) 千斤顶静载试验载荷;2) 手柄操作力的测定;3) 动载试验载荷;4) 倾斜加载试验;5) 额定载荷试验;6) 连续工作试验。

从上面的试验项目可以总结出,多功能千斤顶试验系统应具备以下几个功能:1) 直接对千斤顶施加静载荷,目前大部分千斤顶试验机都能满足;2) 动态加载功能,在千斤顶规定载荷下,全行程单次或连续工作多次工作;3) 手柄操作力的测定的功能,千斤顶加载额定载荷的情况下,继续加载时,手柄需要多少操作力的测定;4) 倾斜加载功能,在千斤顶与水平面成6˚的前提下,进行额定静载荷的加载。

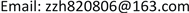

3. 通用型千斤顶试验机

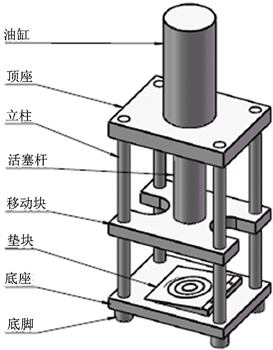

通用型千斤顶试验机其试验机的结构较简单,其结构如图1所示。

作为目前千斤顶通用检测设备,应用比较广泛,但是该类试验机存在以下几个缺点:

1) 只能进行千斤顶的静负荷测试,不能满足千斤顶动态性能测试、手柄操作力测试等其它试验;

2) 试验前期准备工作较为繁锁,需要根据千斤顶的大小高度,增减相应的垫块,以保证试验的有效进行,垫块重量较重,调整起来费时费力;

3) 试验机试验台面较高,大吨位的千斤顶可能重达50多公斤,试验时,安装样品不方便,需要专人配合;

Figure 1. Structure diagram of universal jack test machine

图1. 通用型千斤顶试验机结构图

4) 试验机整体重量较重,成本较高。

4. 多功能千斤顶试验系统

4.1. 多功能千斤顶试验系统简介

本试验系统基本的框架参考通用型千斤顶试验机,在此基础上,有针对性的进行功能的改进提升,解决通用型千斤顶所存在的缺点。

4.2. 硬件组成

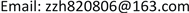

多功能千斤顶试验系统结构主要由机架机构、手柄加载机构、油源机构、控制机构等组成力;整体外形结构如图2所示。

4.2.1. 机架机构

机架机构由:传感器、加载油缸、立柱、移动块、6˚斜垫块、底座等组成,如图3所示。

作为整套试验系统的基体,机架机构承载着千斤顶试验过程中全部力学的输出,所以在进行框架力学性能计算和结构设计 [1] 时,应根据该试验系统所需的最大载荷 ,并相应地增加2倍安全系数;在设计过程中,可以利用专业的软件,比如Ansys或Solidworks进行受力分析,将结构进行优化,使机架机构既能满足力学性能,又能最大限度地减轻试验机的重量,便于后期的安装与运输。

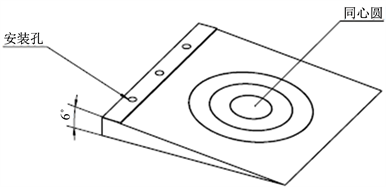

1) 6˚斜垫块

进行千斤顶的倾斜加载试验时,需用到6˚斜垫块,其它试验时,可将6˚斜垫块连接螺丝松掉后,卸下6˚斜垫块即可;

由于在倾斜加载试验时,斜垫块所受的力是偏心力,为保证斜垫块受力过程不产生大的变形量,所以必须选用刚性较好或经过热处理的金属材料,也可以采用增加斜垫块的厚度等方式。

在斜垫块的受力是中心位置,车有不同直径的同心圆,方便试验时将千斤顶放置于设备的受力中间点。斜垫块的外观结构如图4所示。

Figure 2. Structure diagram of multifunctional jack test system

图2. 多功能千斤顶试验系统结构图

Figure 3. Structure diagram of rack mechanism

图3. 机架机构结构图

Figure 4. 6˚ Diagonal pad block diagram

图4. 6˚斜垫块结构图

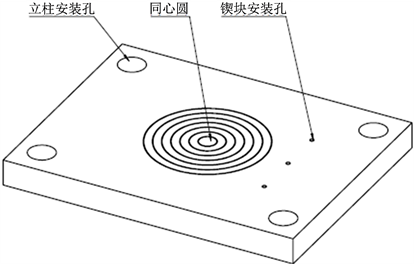

2) 底座

底座的板材厚度,跟试验系统另外受力部件一样,需要经过严格的应力计算,确保最大载荷下不产生变形。

底座的中间受力处位置,有不同直径的同心圆,目的是为了方便试验时将千斤顶快速地放置在受力中心处。

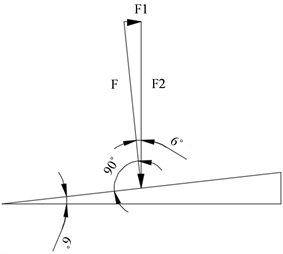

如图5所示,底座上有6˚斜垫块的安装螺纹孔,在选择螺栓直径时,应充分考虑螺栓在受到偏心力时的剪切力;假如试验系统的最大试验力为100 T,计算该螺栓承受的剪切力时,应先对6˚斜垫块的进行受力分析,受力图如图6所示,图中F1为所求的剪力,已知F = 100 T = 1000 kN,F与F2的夹角为6˚,所以F1 = Fsin6˚ = 1000 × 0.1045 = 104.5 kN,标准GB3098.1中规定的M16/8.8螺栓级的最小拉断力为125.0 kN,根据经验公式,所能承受的最小剪力为125.0 × 0.5 = 62.5 kN,这是单个螺栓所能承受的剪力,试验系统中,采用了3个螺栓连接,所以能承受的最大剪力为62.5 × 3 = 187.5 kN,符合试验系统的受力要求。

4.2.2. 手柄加载机构

手柄加载机构由:加载杆、推杆力传感器、电动推杆、滑块机构等组成。

进行千斤顶的手柄操作力试验、动载试验以及连续工作次数试验时,需要预加载一定的试验力,再利用手柄加载机构对千斤顶进行提升,同时测定手柄操作力。

如图7所示,图中的加载杆的长度根据标准规定,分为800 mm、1200 mm、1500 mm。

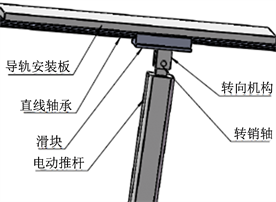

1) 滑块机构

滑块机构主要由导轨、滑块、转向机构、转销轴等组成,如图8所示。

采用该结构形式,一是为了适应不同长度的加载杆快速调节的功能,二是为了在手柄操作机构工作过程中,保证整个机构不出现卡阻,滑块与转向机构组成的移动和转动机构,组成一个随动系统,实现了加载杆加载过程中相对于加载点的圆弧运动。

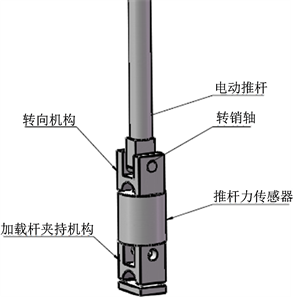

2) 万向机构

万向机构主要由转向机构、转销轴、推杆力传感器、加载杆夹持机构等组成,如图9所示。

转向机构、推杆力传感器和加载杆夹持机构通过连接形成一个整体,这三个部件没有相对运动,目的在于,在电动推杆上下运动时确保了推杆力传感器所采集到的加载力值始终垂直与加载杆,保证试验系统所测量到的力值更加准确稳定可靠。

Figure 5. Base structure diagram

图5. 底座结构图

Figure 6. 6˚ Stress analysis of inclined cushion block

图6. 6˚斜垫块受力分析

Figure 7. Structure diagram of handle loading mechanism

图7. 手柄加载机构结构图

Figure 8. Structure diagram of slide block mechanism

图8. 滑块机构结构图

Figure 9. Structure diagram of universal mechanism

图9. 万向机构结构图

4.3. 工作原理

4.3.1. 基本工作过程

将千斤顶放置在底座平台上,通过观察千斤顶与同心圆的相对位置确定是否已放置于试验机的受力中心,并在计算机上设置测试项目与测试压力 [2] 。开启液压系统,将移动端移动到千斤顶的顶端,然后施加一定的初始力。这时可以摇动千斤顶的手柄,在千斤顶不同的行程下,液压系统会自动保持恒定的设定压力,直到测试结束。计算机将自动记录千斤顶在整个升高过程中压力和行程的变化。

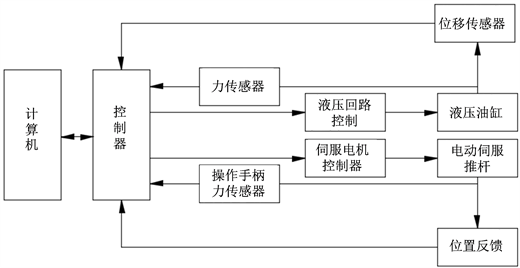

4.3.2. 系统控制原理

试验机控制回路由:计算机、控制器、力传感器、回路控制器、位移传感器等组成;如图10所示,从流程图中的箭头方向可以确定控制和反馈方向。

由液压回路控制、液压油缸和位移传感器组成了千斤顶主加载部分的控制,整个液压回路与液压油缸的参数尺寸,可以参考液压传动 [3] 等相关资料,位移传感器在系统中起到位移反馈的作用,实现试验系统的位移PID控制。

由伺服控制器、电动伺服推杆和位置反馈组成加载杆加载部份的控制,可以满足千斤顶动态加载的需求。

4.3.3. 液压回路工作原理

液压回路主要由油箱、过滤器、油泵、单向阀、溢流阀、伺服阀、液压缸等组成,如图11所示。

1) 主要元件功能介绍

液压泵是液压系统的动力元件,其作用是将原动机的机械能转换成液体的压力能;

溢流阀在液压回路起到保护系统压力的作用,当系统压力超过溢流阀设置的压力时,液压回路的液压油从溢流阀的阀口流回到油缸;

节流阀主要作用是控制试验系统在试验前油缸的快进与快退的速度,以及系统在试验时油缸的最大移动速度;

伺服阀的作用是可以达到精确PID [4] 控制,因为伺服阀为线性电压信号控制方式,可以根据控制器输出电压信号的大小,来改变伺服阀阀口的大小,结合压力传感器的压力反馈,实现系统的PID控制,使系统达到试验时压力加载平稳,还具有随动跟随的功能。

Figure 10. Control flow chart

图10. 控制流程图

Figure 11. System hydraulic circuit diagram

图11. 系统液压回路图

2) 基本工作过程

液压泵将油箱的液压油通过过滤器从低压转化成高压,输出接到单向阀入口,单向阀的出口接到压力表、溢流阀和节流阀,压力表用于显示系统的实际压力,节流阀的出口接到伺服阀,伺服阀的输出用于控制液压缸的移动速度。

4.4. 系统工作方式

1) 静载试验:选择静载试验试验方案,该试验方案比较简单,只需设定与被测千斤顶对应的压力值,点击开始测试,试验系统开始测试,以平稳的速率加载到设定值,如有保载时间要求,则开始进行相应时间的保载。

2) 动载试验:选择动载试验试验方案设定好试验压力值,将液压缸移动头移动到与千斤顶顶重头碰到的位置并预加载力,然后点击开始试验,手柄加载机构开始工作,将千斤顶顶重头升起,直至千斤顶的最高位置,试验过程考核千斤顶整个行程受到试验载荷的能力。随着千斤顶的升高,压力势必有升高的趋势,系统的PID算法功能 [5] 会根据实际的压力值,实时调节液压缸移动头往上移动,以实现系统的试验力恒定在一定值范围之内。

3) 倾斜加载试验:选择倾斜加载试验试验方案,设定与被测千斤顶对应的压力值,将千斤顶升至最高状态,置于6˚斜垫块中心圆的中心位置,然后将液压缸移动头往下移动与千斤顶顶重头碰到,点击控制软件件开始测试,系统按照设置压力值加载千斤顶,并进行相应时间的保载。

4) 手柄操作力测试:选择手柄操作力测试试验方案,设定与被测千斤顶对应的额定载荷,将液压缸移动头往下移动与千斤顶顶重头碰到的位置,按标准要求将配套手柄安装在千斤顶与手柄加载机构上,然后点击开始测试,试验系统同时控制液压回路与手柄加载机构,并记录千斤顶的载荷与手柄操作力。

5) 连续工作试验:选择连续工作试验试验方案,该试验方案与动载试验基本相似,但该试验方案主要测定在额定载荷下,全行程连续工作标准所要求的次数后,千斤顶的各零部件不得损坏,整体性能不能失效;具体操作方式参考动载试验。

5. 结论

多功能千斤顶试验系统是进行千斤顶各项性能检测的重要试验设备,根据相关千斤顶的标准要求进行研制,本文着重介绍了多功能千斤顶试验系统的设计思路与控制过程;本文中所提及的试验系统,可能存在不足之处,但和普通型千斤顶试验机相比,已有较明显优势,其主要特点有:

1) 试验系统功能全面,能满足千斤顶的静载试验、动载试验、倾斜加载试验、手柄操作力测试和连续工作试验五类试验;

2) 试验前期的准备工作时间较短,可根据千斤顶型号,调节试验高度,而且只需调节油缸活塞高度即可,高度调节便捷;安装千斤顶时,只需将千斤顶的中心对牢试验机底座同心圆即可,方便快捷;

3) 试验机的试验工作台面很低,在进行大吨位千斤顶测试时,搬运轻松,有效解决了以往试验机高测试台面的缺点;

4) 采用两套独立的PID控制模块,分别控制液压回路与手柄加载机构,可以同时运行,进行精确的控制,达到多功能试验控制的功能。

文章引用

朱志华,盛叶弘. 多功能千斤顶试验系统研发

Research and Development of Multifunction Jack Test System[J]. 仪器与设备, 2018, 06(03): 99-107. https://doi.org/10.12677/IaE.2018.63016

参考文献

- 1. 邓昭铭, 张莹. 机械设计基础[M]. 北京: 高等教育出版社, 2000.

- 2. 谭浩强. C程序设计[M]. 北京: 清华大学出版社, 2009.

- 3. 章宏甲, 黄谊. 液压传动[M]. 北京: 机械工业出版社, 2001.

- 4. 刘金琨. 先进PID控制及其MATLAB仿真[M]. 北京: 电子工业出版社, 2005.

- 5. 王立新. 模糊系统与模糊控制[M]. 北京: 清华大学出版社, 2001.