Journal of Oil and Gas Technology

Vol.

45

No.

03

(

2023

), Article ID:

72304

,

7

pages

10.12677/JOGT.2023.453034

含过氧化氢的气田水回注工艺过程 安全风险评价

张益臣1,吴晓霞2,蒋一欣1,倪海龙1,牛凯杰1,徐欢欢1

1中国石油浙江油田分公司,四川 宜宾

2重庆科技学院安全工程学院(应急管理学院),重庆

收稿日期:2023年7月18日;录用日期:2023年9月1日;发布日期:2023年9月13日

摘要

双氧水处理后的回注气田水中含有超饱和度和亚稳定状态下的过氧化氢会对气田水回注工艺产生安全风险。本文用图形化描述本质安全方法(GRAND)对含过氧化氢的气田水回注工艺过程进行了安全评价,识别了含过氧化氢的气田水回注工艺过程中的危险源,并结合2维图形评价方法(2DGR)评估了工艺过程的危险水平。结果表明,含过氧化氢的气田水回注工艺过程的GRAND总分为326.33,落在2DGR图形的白色区域,含过氧化氢的气田水回注工艺过程安全风险低,安全风险可控。

关键词

气田水,双氧水,回注,风险评价

Safety Risk Assessment of Hydrogen Peroxide-Containing Gas Field Water Reinjection Process

Yichen Zhang1, Xiaoxia Wu2, Yixin Jiang1, Hailong Ni1, Kaijie Niu1, Huanhuan Xu1

1Petro China Zhejiang Oilfield Company, Yibin Sichuan

2School of Safety Engineering (School of Emergency Management), Chongqing University of Science and Technology, Chongqing

Received: Jul. 18th, 2023; accepted: Sep. 1st, 2023; published: Sep. 13th, 2023

ABSTRACT

The reinjection gas field water after hydrogen peroxide treatment contains super saturation and hydrogen peroxide in the metastable state, which will pose a safety risk to the reinjection process of gas field water. In this paper, the graphical description of intrinsic safety method (GRAND) is used to evaluate the safety of hydrogen peroxide-containing gas field water reinjection process. The hazard sources in the process of hydrogen peroxide-containing gas field water reinjection are identified, and the risk level of the process is evaluated in combination with the two-dimensional graphical evaluation method (2DGR). The results show that the total GRAND score of the gas field water reinjection process containing hydrogen peroxide is 326.33, which falls in the white area of the 2DGR graph. The safety risk of the gas field water reinjection process containing hydrogen peroxide is low and controllable.

Keywords:Gas Field Water, Hydrogen Peroxide, Reinjection, Risk Assessment

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

过氧化氢作为“最清洁”的环保型氧化剂,可以直接氧化气田水中的各种有机物质。目前,使用双氧水处理气田水的主要方式是双氧水与其他氧化剂结合进行使用,主要有Fenton试剂处理气田水、双氧水与臭氧结合处理废水、双氧水与活性炭吸附联合作用处理气田水、双氧水与铜离子结合等。钱杉杉等人 [1] 使用臭氧和过氧化氢结合处理原钻井废水破胶处理后的废水,废水COD的去除率达到了84.43%;彭娟华 [2] 用水解酸化和Fenton试剂处理钻井废水,改善了钻井废水的可生化性;朱成华 [3] 通过高级氧化技术投加双氧水进行废水处理,表明双氧水处理废水可以除铁、降低污水浊度、减少腐蚀及降低药剂成本。然而,过氧化氢具有热危险性,在遇到一些杂质时,可以加速分解,引发热失控反应,从而导致爆炸事故的发生 [4] 。

2014年,Ahmad等人 [5] 提出一种新的称为数值描述固有安全技术的新方法,即GRAND方法,使用具有简单评分指标的方程和假设最坏情况的评估方法使人们能够识别最危险的路线、反应步骤和化学品,克服了之前基于指数的方法固有的局限性,可以突出潜在的危险源,并对甲基丙烯酸甲酯生产工艺进行了试验,突出了数值描述固有安全技术相对于基于索引的方法的优越性。2016年,Ahmad等人 [6] 在GRAND方法的基础上提出一种新的安全评估技术,称为GRAND方法的扩展方法,即二维图形分级法(2DGR),用来识别最危险的固有安全参数,能够突出显示工艺路线中最危险参数(MHP)的数量。之后,李永磊等人 [7] [8] 使用图形化法对过氧化氢生产工艺过程进行了风险评价,识别出了过氧化氢生产工艺工程中的危险源以及危险参数,对过氧化氢的安全生产过程具有重要的意义。

本文针对含过氧化氢的气田水回注工艺过程安全风险,采用图形化描述本质安全方法(GRAND)对含过氧化氢的气田水回注工艺过程进行了安全评价,识别了含过氧化氢的气田水回注工艺过程中的危险源,并结合2维图形评价方法(2DGR)评估了工艺过程的危险水平,使用数值描述安全技术的方法,可以更明显看出气田水回注工艺过程中含过氧化氢的风险来源,可以提前针对风险来源做好防范措施。

2. 含过氧化氢的气田水回注工艺过程风险评价

图形化法(Graphical Descriptive Technique for Inherent Safety Assessment,简称GRAND)是通过AHMAD等 [5] [6] 在说明本质安全方法的基础上使用数值扩展而得到的一种定量评价方法。通过GRAND数学模型,得到含过氧化氢的气田水回注工艺的各参数值,然后进行回注工艺过程风险评价。

2.1. 含过氧化氢的气田水回注工艺参数

图形化法将安全分为了两个部分,分别是工艺安全和化学安全,其中,化学安全包括了爆炸性、反应活性、毒性和可燃性四个参数,工艺安全包括了反应热量、反应残存、温度和压力等四个参数。

1) 可燃性参数。可燃性是指材料在空气中燃烧的难易程度,闪点较低的液体比闪点较高的液体更危险。计算方程如式(1.1)所示 [7] [8] 。

(1.1)

式中SFL指双氧水可燃性参数的GRAND分数值,xFL是指双氧水的闪点值。

双氧水的闪点值为107℃,根据式(1.1),得到双氧水的可燃性参数SFL为26.3。

2) 爆炸参数。爆炸方程如式(1.2)所示 [7] [8] 。

(1.2)

式中xEXP是双氧水爆炸特性的待测值,在数值上等于双氧水的爆炸上限减去爆炸下限,SEXP表示双氧水的爆炸特性产生的GRAND分数。

双氧水的爆炸极限为26%~100%,则爆炸特性的待测值xEXP为爆炸上限减去爆炸下限等于74%,得到双氧水的爆炸特性产生的GRAND分数为96.6。

3) 毒性参数。与具有较高短期暴露极限(TLV-STEL)值的化学品相比,化学品的TLV-STEL值较低表示毒性危害更大。毒性方程如式(1.3)所示 [7] [8] 。

(1.3)

式中xTOX表示双氧水短期暴露极限(TLV-STEL)的阈限值,STOX表示双氧水的毒性参数产生的GRAND分数。

双氧水的安全阈值是最终处置和控制双氧水使用的重要依据,它可以有效减少双氧水在清除水体污染物时所产生的毒性和可能的环境污染。因此,在实际施工和使用双氧水时,要按照规定的安全阈值使用,以确保双氧水的有效性,同时避免给水体和生态环境造成不必要的危害。一般情况下,在喷洒、清洗和蒸发等工程中,其含量不宜超过2.5毫克/升,在消毒地表水中使用时,双氧水的含量也不宜超过4.3毫克/升。另外,不管何种用途,双氧水的总氯量最大不宜超过200毫克/升,以避免对水体的破坏性。

选取双氧水的短期暴露极限的阈限值为4.3毫克/升,根据计算得到双氧水的毒性参数产生的GRAND分数STOX为99.7。

4) 反应活性。反应活性根据表1所示的风险评价指数进行判断,计算方程如式(1.4)所示 [7] [8] 。

(1.4)

式中xR表示双氧水的NFPA反应活性数值。SR代表双氧水NFPA反应活性评级产生的GRAND分数。

双氧水与水不反应,过氧化氢本身就是在水溶液中的,双氧水在环境稳定及浓度很低时会缓慢分解成水和氧气,此时双氧水的分解速度很慢,但当溶液中加入催化剂时,过氧化氢才会在不同情况下有氧化作用和还原作用。过氧化氢遇到重金属或盐类时分解速度很快,很容易发生燃烧,根据表1此时过氧化氢的反应活性为4 [9] 。吴德建等人 [10] 研究了当铜离子的浓度超过0.04%时,过氧化氢开始发生失控反应,此时过氧化氢的浓度为30%。过氧化氢溶液的分解速度会随着过氧化氢溶液反应活性的增大而增大,而且还会随着温度、压力及其他影响因素的增大而进一步增大,也会进一步促进过氧化氢分解释放出大量的热,对整个工艺及其工作人员造成巨大的危害 [11] 。

Table 1. Risk rating index of reactivity (NFPA risk rating system, 2013)

表1. 反应活性的风险评级指数(NFPA风险评级系统,2013)

选取双氧水的NFPA反应活性数值xR为0,得到双氧水的反应活性参数SR为0.37。

5) 温度参数。工作温度过高本质上是不安全的,所以有两个GRAND温度模型,分别是工作温度高于25℃和低于25℃,假设在环境温度为25℃时操作不会造成危险。计算时,待测温度需要消减去25℃,计算公式如式(1.5)和式(1.6)所示 [7] [8] 。

(1.5)

(1.6)

选取温度为30℃,则待测温度为5℃,得到双氧水的温度参数约为0.26。

6) 压力参数。与工作压力较低的工艺相比,具有较高工作压力的工艺更危险,在压力比较大的情况可能会发生化学品泄漏 [12] 。计算压力参数的方程如式(1.7)所示 [7] [8] 。

(1.7)

式中xP表示工作压力,SP表示压力参数的GRAND分值。

选取含过氧化氢的气田水回注工艺的压力为20 MPa,则含过氧化氢的气田水回注工艺中双氧水的压力参数SP为100。

7) 反应热参数。具有正反应热值的反应称为吸热反应,而具有负反应热值的反应称为放热反应。因此,反应热参数的计算公式有放热反应和吸热反应等两方面,计算反应热参数的公式如式(1.8)、(1.9)所示 [7] [8] 。

(1.8)

(1.9)

式中 和 分别表示反应热大于和反应热小于0的待测值, 表示双氧水反应热的GRAND分数。

双氧水分解为放热反应,双氧水分解热的理论值为98 KJ/mol,故取 为−98,得到反应热参数为0.44。

8) 反应残存参数。高产量百分比表示所需产品的数量较高,因此需要的原材料库存较少。反应残存方程如式(1.10)所示 [7] [8] 。

(1.10)

式中xPI表示目标产物反应收率的比例值,SPI表示评价目的产物分数。

选取气田水回注工艺中使用双氧水的含量为100%,最后还剩10%的双氧水原料,则xPI为(100 − 10) × 100%/100%等于90,得到反应残存参数约为2.66。

2.2. 含过氧化氢的气田水回注工艺安全风险评价

GRAND总分等于化学安全总分SCSTS和工艺安全总分SPSTS两个分数的和,如式(1.13)所示 [7] [8] 。化学安全总分等于爆炸性参数、反应活性参数、毒性参数和可燃性参数的和,如式(1.11)所示 [7] [8] ,工艺安全总分等于反应热量参数、反应残存参数、温度参数和压力参数的和,如(1.12)所示 [7] [8] 。

(1.11)

(1.12)

(1.13)

由式(1.11)得到化学安全总分SCSTS为222.97,由式1.12得到过程安全总分SPSTS为103.36,由式1.13得到GRAND总分为326.33。

3. 含过氧化氢的气田水回注工艺过程风险水平评估

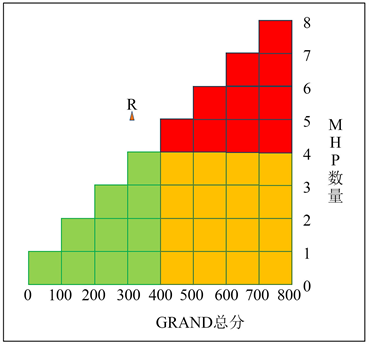

二维图形评价方法(2DGR)是GRAND的一种扩充方法,进行进一步评估含过氧化氢的气田水回注工艺过程中的危险水平。2DGR中有两个主要组成部分,即GRAND总分和工艺过程中最危险参数(MHP)数量,2DGR根据产生的危害程度进行划分级别,包括危害最小,危险和最危险三个危险级别,并用不同的颜色进行区分,绿色表示发生的危害最小,橙色表示危险,红色表示发生的危险最大,2DGR提供的颜色编码区域将更容易区分危险工艺路线的级别。使用MHP的数量来表示工艺的危险水平,数量越多表示越危险,含过氧化氢的气田水回注工艺中MHP数量结果见表2。

Table 2. Risk assessment of single parameter by GRAND score results

表2. GRAND分数结果对单个参数的风险评估

从表2可以看出,双氧水注入工艺R有3个安全的参数,分别是反应活性、温度和反应热,有5个危险的参数,分别是毒性、爆炸性、可燃性、反应残存和压力。2DGR可以在图形中直观的看出整个工艺过程是否危险,如图1所示。由图1可以看出,含过氧化氢的气田水回注工艺R的坐标点落在白色区域内,采取就近原则,含过氧化氢的气田水回注工艺R的GRAND分值增大73.67分就可以进入MHP数量等于5情况下的红色危险区域,因此,含过氧化氢的气田水回注工艺过程安全风险低,安全风险可控。

Figure 1. Application of 2DGR in intrinsic safety assessment of hydrogen peroxide injection process

图1. 2DGR对双氧水注入工艺的本质化安全评估应用

4. 结论

1) 采用GRAND方法对含过氧化氢的气田水回注工艺过程安全风险进行定量评价,包含了反应活性、可燃性、温度、反应残存、压力、反应热量、毒性和爆炸性等八个参数,分别计算了八个参数的数值,其中,反应活性、温度和反应热是含过氧化氢的气田水回注工艺中的安全参数,毒性、爆炸性、可燃性、反应残存和压力是含过氧化氢的气田水回注工艺中的危险参数;

2) 含过氧化氢的气田水回注工艺过程的GRAND总分为326.33,根据2DGR方法,含过氧化氢的气田水回注工艺过程安全风险低,安全风险可控。

文章引用

张益臣,吴晓霞,蒋一欣,倪海龙,牛凯杰,徐欢欢. 含过氧化氢的气田水回注工艺过程安全风险评价

Safety Risk Assessment of Hydrogen Peroxide-Containing Gas Field Water Reinjection Process[J]. 石油天然气学报, 2023, 45(03): 280-286. https://doi.org/10.12677/JOGT.2023.453034

参考文献

- 1. 马鸣, 张新妙, 陈子扬. 气田采出水处理技术研究进展[J]. 化工环保, 2023, 43(3): 285-291.

- 2. Cole, G.M., Robbins, C.A., Grauberger, B.M., et al. (2022) Optimization of Mobile Oil and Gas Produced Water Treatment Unit De-ployment Logistics to Achieve Economic Feasibility. Resources, Conservation and Recycling, 181, Article No. 106249. https://doi.org/10.1016/j.resconrec.2022.106249

- 3. 吴德建, 钱新明, 黄平. 过氧化氢热爆炸研究进展[J]. 中国安全生产科学技术, 2011, 7(8): 14-20.

- 4. 毛义田. 蒽醌法生产过氧化氢的安全事故分析及防范措施[J]. 中国氯碱, 2007(7): 34-37.

- 5. Ahmad, S.I., Hashim, H. and Hassim, M.H. (2014) Numerical Descriptive Inherent Safety Technique (NuDIST) for Inherent Safety Assessment in Petrochemical Industry. Process Safety and Environmental Pro-tection, 92, 379-389. https://doi.org/10.1016/j.psep.2014.03.009

- 6. Ahmad, S.I., Hashim, H. and Hassim, M.H. (2016) A Graphical Method for Assessing Inherent Safety during Research and Development Phase of Process Design. Journal of Loss Prevention in the Process Industries, 42, 59-69. https://doi.org/10.1016/j.jlp.2015.09.018

- 7. 李永磊, 张青瑞, 郭通, 等. 图形化法对过氧化氢生产工艺的风险评价[J]. 青岛科技大学学报(自然科学版), 2018, 39(2): 44-49.

- 8. 李永磊. 过氧化氢生产工艺的安全评估与动态控制[D]: [硕士学位论文]. 青岛: 青岛科技大学, 2018.

- 9. 张国臣. 过氧化氢生产技术[M]. 北京: 化学工业出版社, 2012: 1-8.

- 10. 吴德建, 钱新明, 黄平. 过氧化氢热爆炸研究进展[J]. 中国安全生产科学技术, 2011, 7(8): 14-20.

- 11. 姚冬龄. 蒽醌法生产过氧化氢安全技术[J]. 无机盐工业, 2007(5): 47-51.

- 12. Srinivasan, R. and Nhan, N.T. (2007) A Statistical Approach for Evaluating Inherent Benign-ness of Chemical Process Routes in Early De-sign Stages. Process Safety and Environmental Protection, 86, 163-174. https://doi.org/10.1016/j.psep.2007.10.011