Material Sciences

Vol.

09

No.

08

(

2019

), Article ID:

31785

,

10

pages

10.12677/MS.2019.98100

Research Progress on Graphene Reinforced Aluminum-Based Composites

Jiangyu Li1, Shourong Zhao2, Wei Zhang1,2, Yunlai Deng2, Keda Jiang2

1Guangxi Liuzhou Yinhai Aluminum Co., Ltd., Liuzhou Guangxi

2Light Alloy Research Institute, Central South University, Changsha Hunan

Received: July 29th, 2019; accepted: August 13th, 2019; published: August 20th, 2019

ABSTRACT

Graphene possesses excellent mechanical properties, high thermal conductivity and low density. It is recognized as an ideal reinforcing material for metal matrix composites (MMC). In this paper, the preparation methods of graphene reinforced aluminum matrix composites are reviewed, the research status of powder metallurgy, stir casting process and other methods is summarized. Casting process effects of different preparation methods on the microstructure and properties of graphene reinforced aluminum matrix composites were discussed. Its application prospect is also predicted at last.

Keywords:Grapheme, Aluminum-Based Composites, Manufacturing Methods, Properties

石墨烯增强铝基复合材料的研究进展

李江宇1,赵寿荣2,张伟1,2,邓运来2,姜科达2

1广西柳州银海铝业股份有限公司,广西 柳州

2中南大学轻合金研究院,湖南 长沙

收稿日期:2019年7月29日;录用日期:2019年8月13日;发布日期:2019年8月20日

摘 要

石墨烯具有优异的力学性能、高导热系数和低密度,被公认为金属基复合材料(MMC)的理想增强材料。本文综述了石墨烯增强铝基复合材料的制备方法,归纳了粉末冶金法、搅拌鋳造法及其他多种方法的研究现状。重点讨论了不同制备方法对石墨烯增强铝基复合材料组织和性能的影响。并对石墨烯增强铝基复合材料的工业化应用前景作了展望。

关键词 :石墨烯,铝基复合材料,制备,性能

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

石墨烯是碳材料的一个新成员,自2004年英国曼斯特大学的Geim和Novoselov [1] 通过机械剥离法首次制备出具有近乎完美二维结构的石墨烯,石墨烯以其极高的力学性能和独特的物理性能引起了人们的广泛关注 [2] [3] 。完美的石墨烯包括六边形单元,是由SP2杂化成键形成稳定的二维结构,是一种二维纳米材料,仅有一个原子层厚的单层石墨片构成。同时石墨烯也是构成其他维度碳材料的基本单元。

近年来,将碳纳米管(纤维)加入到铝合金中制备碳纳米管(纤维)增强铝基复合材料成为研究的热点 [4] [5] [6] [7] [8] ,然而研究发现其增强效果并不理想且一定程度上会损失材料的塑性。而石墨烯相对于其他增强相而言,即使相对于增强效果较好的碳纳米管而言,石墨烯具有独特的褶皱状结构,使石墨烯在受力的过程中存在褶皱先舒展再断裂的过程,可以有效地承担载荷,从而使其在增强效率方面具有更加明显的优势 [9] 。另外,将石墨烯作为增强相加入到铝合金基体中不仅可以提高材料的力学性能同时可以提高材料的导电导热性能,降低摩擦磨损系数提高材料的耐磨性。因此,石墨烯增强铝基复合材料具有极好的发展前景。本文综述了石墨烯增强铝基复合材料的制备方法,重点讨论了不同制备方法对石墨烯增强铝基复合材料组织与性能的影响,同时展望了石墨烯增强铝基复合材料的研究方向与发展趋势。

2. 石墨烯的制备方法

自2004年石墨烯被首次制成之后,目前已经开发出多种生产技术。原理上,孤立的二维晶体只能在较小尺度上通过化学合成,因为随着横向尺寸的增加,声子密度的快速增长迫使二维微晶弯曲为三维结构。理论上为了保持石墨烯的二维结构,这要求所有的方法在制备时都要使得石墨烯附着在某种基体上生长,以此避免二维上的尺寸扩张和生子密度的增加导致二维微晶弯曲为三维结构。下面介绍主流石墨烯的制备方法及特点。

机械剥离法 机械剥离法是制备石墨烯的最早方法,这种机械剥离法是通过机械力从石墨基材料上剥离的方法 [10] 。Geim等 [11] 最初使用胶带使得石墨烯与石墨晶体分离。实践证明,由机械剥离法生产的石墨烯结构完整性、电学性能最好。这种方法制备的石墨烯厚度不均匀,单层石墨烯的尺寸从纳米到几十微米不等。同时,即使不考虑缺乏可控性的短板,这种方法也很难获得更多的石墨烯。该方法的原理简单,但需要在次表层发现石墨烯薄片,这是一个劳动密集型的过程。

液相剥离法 液相剥离法需借助溶剂,对石墨进行分离,这种方法相较于机械剥离法大大提高了石墨烯的制备效率。最简单的方法是将石墨分散在与石墨表面能几乎相同的有机溶剂中。为了克服能量势垒,从晶体中分离出石墨烯层,液相在超声波中超声数百小时以剥离石墨烯。分散后,溶液必须离心,便于分离较厚的薄片。这种方法技术难度较低且获得的石墨烯质量较高。

氧化还原法 氧化石墨还原法是目前制备石墨烯的最常用方法之一,最为广泛运用的是Hummers法 [12] :将石墨氧化成氧化石墨烯(GO),打破石墨烯层的sp2杂化结构显著增大了相邻层之间的间隙,引起堆叠片结构间含水量的变化,从而促进了氧化石墨烯在超声波的作用下分离成氧化石墨烯片。

另外,还有一种特殊的氧化–还原法即“微波辅助氧化”,据报道微波能量可一步直接合成石墨烯 [13] 。这种方法避免了在反应混合物中其他辅助试剂的使用。微波辐射辅助可以通过控制微波时间来合成具有或不具有空穴的石墨烯氧化物。而微波加热可以将反应时间从几天缩短到几秒钟。

化学气相沉积法 化学气相沉积法(CVD)是可以大规模生产相对高品质的石墨烯的方法。CVD法是以甲烷等含碳化合物作为碳源,在镍、铜等具有溶碳量的金属基体上,通过将碳源高温分解,再采用强迫冷却的方式,最终在基体表面形成石墨烯 [14] 。

外延生长法 外延生长法又称为SiC热解法,在超低压高真空下,将单晶SIC在1250℃~1450℃加热脱硅,使6H-SiC升华在单晶SIC (0001)面外延生长形成极薄石墨层。外延生长法可制备出局部显示出良好的六边形晶格特性的石墨烯,但石墨烯的厚度主要取决于加热温度,但在高温下样品容易发生表面重构,存在大量缺陷。但这种方法制备石墨烯的质量不如机械剥离法,产量又低于液相超声法。

3. 石墨烯铝基复合材料的制备方法

在材料,生化,物理等诸多领域中,石墨烯都有着自己的一席之地。由于石墨烯的比重小、优异的机械及物理性能,常常被作为增强相加入到铝合金基体中,以制备更轻、更强、性能更好的新型材料。目前,我国的“中国制造2025”计划对航空、航天、汽车领域提出了新的要求,传统铝合金虽然密度相比较钢铁已经下降很多,却仍不满足新型轻量化的要求,如何在减重的同时增强增韧是面临的新的课题。石墨烯由于其及其优异的电热性质,极佳的机械性能,使其能够在少量添加的情况下便实现对性能的大幅度提升,是理想的增强相。适合对于密度有严格要求的航空航天器件和轻量化要求较高的轨道交通器件。目前制备石墨烯增强铝基复合材料的主要制备方法有粉末冶金法、熔融冶金法、压力浸透法、化学合成法、基于搅拌摩擦加工制备及新兴的3D打印技术制备石墨烯增强铝基复合材料。

3.1. 粉末冶金法

粉末冶金是指通过金属粉末制备金属坯料的方法,通常粉末冶金都会在固定形状模具中烧结等,故其后续机械加工少、工序少且产率高。数据显示绝大多数石墨烯铝基复合材料的研究都采用了粉末冶金路线 [15] ,首先是由于此种方法可以较好的实现石墨烯在金属基体中的均匀分散,其次是粉末冶金得到的中间产物可以进行热轧或热挤压等二次加工技术,以获得具有更小孔隙率的良好的致密复合材料。

目前,根据混粉工艺的不同,粉末冶金法也主要分为两种类型:干法和湿法。干法是指采用高能球磨机对混合后的粉末试样进行长时间的研磨,使试样充分混合,再经过热压烧结/热挤压致密化制备复合材料试样。

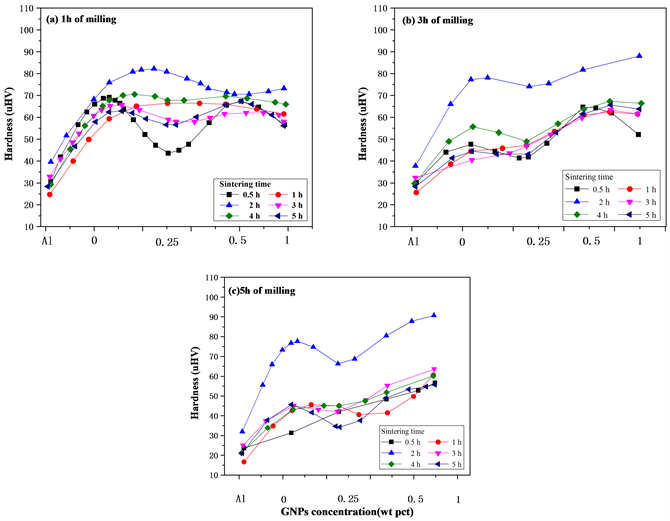

Pebez-Bustamante等 [16] 通过球磨混粉 + 冷压 + 烧结制备出石墨烯铝基纳米复合材料,并测量不同球磨时间、烧结时间和石墨烯含量下制成的样品的硬度。如图1所示,在球磨5 h、烧结2 h、石墨烯含量为1 wt%的复合材料表现出最高的硬度93 HV,相较于纯Al (39 Hv)提高了138%。吴海峰等 [17] 采用球磨混粉 + 冷等静压后采用二次加工技术热挤压制备出石墨烯增强6061复合材料。试验结果表明,二次加工热挤压有效的消除了孔隙,提高了复合材料的致密度。石墨烯团聚体随塑性变形的增大逐渐被打散并沿挤压方向呈不连续状分布。冷等静压后的热挤压,可有效促进石墨烯片层在铝合金基体中的均匀分散,同时有效抑制石墨烯纳米片与铝合金基体间生成Al4C3的界面反应。

Figure 1. Vickers micro-hardness results. (a) 1 h, (b) 3 h and (c) 5 h of milling. Pure and not milled aluminum as reference sample is included [16]

图1. 维氏显微硬度结果(a) 1 h,(b) 3 h和(c) 5 h的铣削。包括纯铝和未碾磨铝作为参考样品 [16]

但在球磨过程中存在大量的变形,这些变形会破坏石墨烯的结构和完整性,使得试验效果远不如预期。湿法是指首先采用超声波法在有机溶剂(乙醇、丙酮等)中超声分散石墨烯,再向有机溶剂中加入金属粉末,采用非加热和球磨的物理方法(例如搅拌,超声波等)使石墨烯与金属粉末混合均匀的制备工艺。湿法相对于干法的高能球磨相比,不会破坏石墨烯的结构和完整性,是较为理想的制备方法。

Li等 [18] 通过乙醇溶液分散 + 高能球磨 + 真空热压烧结的方法将不同含量的石墨烯纳米片加入铝基体中,研究不同石墨烯含量对石墨烯增强铝基复合材料组织与性能的影响。试验结果表明,随石墨烯含量的增加,复合材料的硬度明显增加。与同种工艺下制备的纯Al相比,复合材料的屈服强度和抗拉强度有明显提高,延伸率略有下降。但复合材料在石墨烯含量为0.25 wt%时,表现出最佳的拉伸性能,其屈服强度和抗拉强度相比纯Al而言分别提高了38.27%和56.19%。石墨烯与Al基体界面结合良好,但两者界面上存在棒状或颗粒状的Al4C3,且随石墨烯含量的增加而增多,Al4C3硬脆相会导致复合材料的力学性能下降。Rashad等 [19] 将石墨烯和铝粉在丙酮溶液中超声处理真空干燥后进行冷压烧结随后进行二次加工热挤压进一步提高复合材料的致密性,制备出0.3 wt%的石墨烯铝基复合材料。试验结果表明,与在相同条件下处理的纯铝样品相比,挤出复合材料的硬度增加了11.8%,屈服强度增加了14.7%,极限抗拉强度提高了11.1%。

由于石墨烯本身不亲水也不亲油,所以在很多溶剂中难以均匀分散。而表面含有亲水基的氧化石墨烯却易溶于水或者酒精中,因此,氧化石墨烯成为制备石墨烯增强金属基复合材料的常用原料 [20] 。

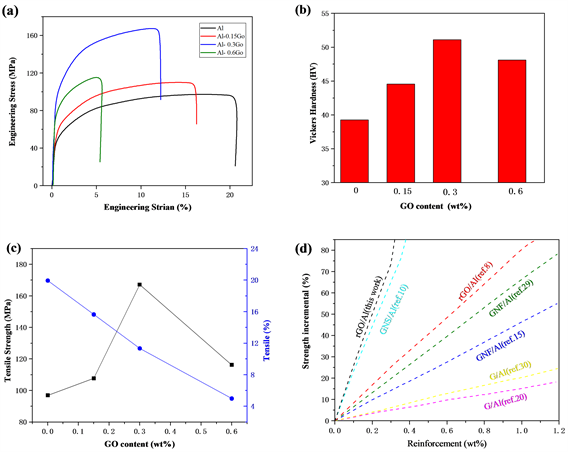

Wu等 [21] 首先利用Kmno4/H2SO4将石墨氧化为氧化石墨然后在水中用超声波将氧化石墨剥离成Go片,然后将不同含量的Go水分散液(0.15 wt%、0.3 wt%、0.6 wt%)与铝粉在乙醇溶液超声搅拌混合均匀同时为了使吸附可行,有助于还原Go的过程,对该浆液加入一定量的去离子水和稀盐酸。随后进行洗涤及冷压+烧结制备出Go/Al复合材料。试验结果说明,还原氧化石墨烯在基体中分布良好。且如图2所示氧化石墨烯的加入明显提高了铝基材料的力学性能,仅添加0.3 wt%氧化石墨烯的复合材料的极限拉伸强度提高了73.9% (从96 MPa提高到167 MPa),同时延伸率保持在10%以上。

Figure 2. (a) Stress-strain curves of the GO/Al composites with different graphene oxide content; (b) Micro-hardness of GO/Al composites with different graphene oxide content; (c) Relationship of tensile strength and strain with graphene oxide content; (d) strength incremental of various reinforcements in Al matrix [21]

图2. (a) 不同氧化石墨烯含量的Go/Al复合材料的应力-应变曲线;(b) 不同氧化石墨烯含量的Go/Al复合材料的显微硬度;(c) 拉伸强度和延伸率与氧化石墨烯含量的关系;(d) 铝基体中各种增强材料的强度增量 [21]

目前粉末冶金法是制备石墨烯增强铝基复合材料的主要方法。但在球磨的过程中由于硬质磨球对粉末进行强烈的撞击、研磨和搅拌,使粉末反复变形、冷焊和破碎,会破坏石墨烯结构的完整性同时复合材料会出现较多的孔隙、裂纹,材料的致密性不良。

其他石墨烯增强铝基复合材料的制备方法还有搅拌铸造法,压力浸透法,原位反应生成法,基于搅拌摩擦加工制备及新兴的3D打印技术制备石墨烯增强铝基复合材料。

3.2. 搅拌铸造法

搅拌铸造法,即通过电机带动搅拌棒,使熔体迅速流动并形成涡流;在此过程中,初生树枝状晶粒被搅拌棒或者涡流击碎,形成新的晶核,有利于组织细化;高速的搅拌也会使得熔体内部温度均匀,成分均匀,加入的增强相同样能得到很好的分散。

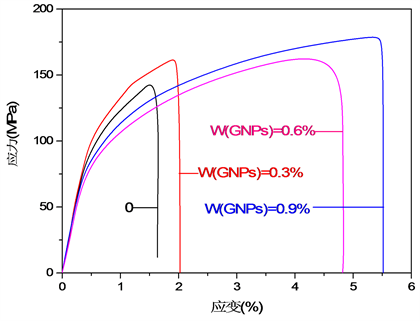

Prakash等 [22] 采用搅拌铸造法制备出石墨烯/7075铝合金,结果表明,石墨烯与铝基体表现出良好的冶金结合,但在搅拌铸造过程中某些区域会发生石墨烯团聚,石墨烯复合材料的断面收缩率很低。石墨烯由于其较大的比表面积、石墨烯的密度小,容易在搅拌铸造石墨烯上浮,在搅拌铸造的过程中如何使得石墨烯在金属基体中均匀分散是搅拌铸造法石墨烯/铝合金复合材料的一大难题。为解决这一难题有研究者采用预先将石墨烯进行处理后再加入熔融的铝基体中。梁建权等 [23] 采用球磨混粉后采用半固态电磁搅拌的方式制备出石墨烯纳米片(GNPs)增强铝基复合材料。研究结果表明,GNPs在铝基体中分布均匀,与基体结合良好,GNPS可细化合金晶。如图3所示,随着 GNPs含量增加,复合材料的抗拉强度、伸长率及硬度呈现先增后减的趋势。

Figure 3. Stress-strain curves of composite materials [23]

图3. 复合材料的应力应变曲线 [23]

3.3. 压力浸透法

压力浸渗法也被称为挤压铸造法。首先将增强体制成预制件,然后浇入基体合金中,施加一定的压力并保持一定时间,使金属液体进入到增强体制成的预制件中。

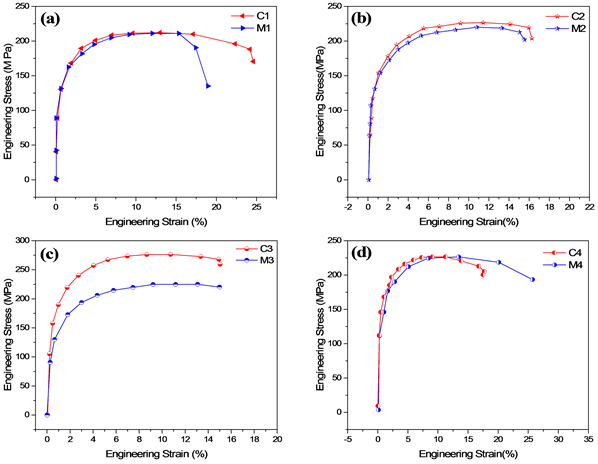

Shao等 [24] 通过压力浸透法将氧化石墨烯(Go)和石墨烯纳米片(GNPs)加入到5083铝合金中。结果表明,无论石墨烯的种类如何,均在复合材料中观察到针状的Al4C3相,但GNPs/5083Al复合材料中Al4C3含量较低。Go和GNPs的加入,使复合材料的屈服强度略有提高,其中GNPs/5083Al复合材料的抗拉强度提高了14%而GO/5083Al复合材料的抗拉强度相较于5083合金相比,抗拉强度略有下降。Yu等 [25] 研究了球磨时间对压力渗透法制备石墨烯纳米片增强Al6063复合材料的影响。试验结果表明,球磨可以有效地将GNSS分散到铝基体中。如图4所示,当球磨时间为3 h,摩擦能为7.2 kJ/g时,由于界面结合和分散性适中(GNSS的均匀性和损伤较小),0.3 wt%的GNSS才能达到最大拉伸强度(~276 MPa)。此外,延性几乎与铝基体相同。然而,随着球磨时间的延长(4 h),大量Al4C3脆性相的产生和GNSS直径的减小,即使分散性较好,也会导致拉伸强度下降。

3.4. 原位反应生成法

原位反应生成法又称化学合成法。与外加增强相比,通过原位反应生成法制备石墨烯增强铝基复合材料,拥有较干净界面,而且基体和增强相间的相容性较好,那么界面结合强度也更加良好。Yolshina等 [26] 采用原位反应合成法使金属或非金属碳化物作为碳添加剂在空气气氛下与熔融态的铝在碱金属卤化物体下反应生成还原的石墨烯存在于铝熔体中,反应生成的金属和非金属氧化物则存在熔于碱金属卤化物中。结果表明,得到的石墨烯铝基复合材料的硬度、强度、弹性和韧性较原始材料都有所提高。

Figure 4. Raw engineering stree-strain curves between matrix and composite for different ball milling times: (a) 1 h, (b) 2h, (c) 3 h, (d) 4 h [25]

图4. 不同球磨时间下基体与复合材料的原始工程应变曲线:(a) 1 h,(b) 2 h,(c) 3 h,(d) 4 h [25]

搅拌铸造法由于铝基体与石墨烯的浸润性差,两者密度差异大,导致界面结合较差简单的搅拌方法不能使石墨烯充分分散在基体中,石墨烯容易产生团聚,复合材料中气孔较多,导致复合材料质量不稳定。压力浸透法及原位反应生成法制备工艺复杂,设备要求高,成本高,能耗大,反应物难以控制等问题。因此开发新型节能、环保、高效的石墨烯增强铝基复合材料的制备方法尤为必要。

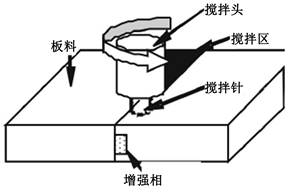

3.5. 基于搅拌摩擦加工制备石墨烯增强铝基复合材料

搅拌摩擦加工(FSP)是一种基于搅拌摩擦焊接原理的固态复合材料制造方法 [27] 。FSP的设计概念十分简单。具有绿色环保、节能高效的特点。将具有特殊设计的搅拌头和轴肩非消耗性旋转工具插入工件中,并沿着所需路径进行移动。通过轴肩与材料之间的摩擦和材料的塑性变形来加热工件,并带动搅拌头周围的软化材料流动。刀具旋转和平移的组合会导致材料从搅拌头的前部移动到后部。因此,加工区内的材料严重变形,使之与填料混合,完全固态混合,实现了局部微观结构改性,形成第二相粒子强化,提高了材料的特定性能。且FSP已被证明是一种将增强颗粒(例如碳纳米管、SiC、Al2O3)合并到金属基体中,并使复合材料等异质材料的微观结构均匀化的有效方法 [4] [6] [28] 。石墨烯相较于碳纳米管和SiC具有更高的强化效率,利用搅拌摩擦技术(FSP)制备石墨烯增强铝基复合材料也成为近年来的研究热点。

刘守法等 [29] 采用搅拌搅拌摩擦工艺(FSP)将多层石墨烯和无电镀铜石墨烯添加到6061-T651铝合金中,制备出两种石墨烯复合材料,具体的制备示意图如图5所示。研究表明,无电镀铜石墨烯的增强效果更为明显,达到母材硬度的136.1%。无电镀铜石墨烯颗粒搅拌进入铝母材后,铜镀层扩散到SiC颗粒周围,使颗粒与母材牢固联接。多层石墨烯增强铝基复合材料的硬度达母材的121.3%,且存在增强相分布不均匀的现象。Zhang等 [30] 在粉末冶金路线制备的烧结坯上使用了FSP技术,以改善第二相的分散和基体的结合。结果表明,石墨烯纳米片(GNPS)经两道次搅拌后,GNPS分散均匀与基体结合良好,复合材料的抗拉强度和屈服强度分别提高了23.3%和30.5%。

Figure 5. Schematic diagram of sample preparation [29]

图5. 试样制备图 [29]

3.6. 3D打印制备石墨烯增强铝基复合材料

金属三维(3D)印刷,如粉末添加剂制造(AM)技术,包括选择性激光烧结(SLS)和选择性激光熔化(SLM),正在进行广泛的探索 [31] [32] 。Hu等 [33] 将不同质量比的石墨烯与铝粉球磨混粉后首次采用改进选择性激光熔化(SLM)制备了块状石墨烯增强铝基复合材料。试验结果表明,SEM、拉曼、TEM及XRD等都证实了石墨烯在复合材料中的存在。维氏硬度和纳米压痕的试验结果表明复合材料的硬度得到大幅度提高,与纯Al相比,最佳复合材料的硬度提高了75.3%。所有的试验结果验证了3D打印制备石墨烯增强垃圾复合材料的可行性。

4. 结束语

科研工作者在石墨烯增强铝基复合材料的制备方法方面做了诸多工作,如粉末冶金法、压力浸透法、原位反应生成法等。粉末冶金法可使石墨烯在铝基体中均匀分散,但在球磨的过程中会破坏石墨烯结构,所制备的复合材料易出现孔隙、裂纹等缺陷,影响材料致密性。压力浸透法、原位反应生成法和3D打印等方法所制备的复合材料在致密性方面有优势,但对生产设备要求较高,生产工艺复杂,反应物难以控制。基于FSP制备石墨烯增强铝基复合材料可以较好实现石墨烯与铝基体复合,两者界面结合良好,是一种新型、环保、高效的复合材料的制备方法。以上方法目前主要用于实验室的研究工作,还难以实现工业化生产。搅拌铸造法可获得预定形状的铸锭,且成本较低,具有实现石墨烯增强铝基复合材料工业化制备的潜力,但石墨烯在金属中难以分散。为此,采用粉末冶金、FSP等方法首先制备出石墨烯/Al中间合金,再采用搅拌铸造技术制备大规格复合材料,有可能成为工业制备石墨烯增强铝基复合材料的一种途径。

基金项目

柳州市科技计划项目(2017BF20201)。

文章引用

李江宇,赵寿荣,张 伟,邓运来,姜科达. 石墨烯增强铝基复合材料的研究进展

Research Progress on Graphene Reinforced Aluminum-Based Composites[J]. 材料科学, 2019, 09(08): 803-812. https://doi.org/10.12677/MS.2019.98100

参考文献

- 1. Novoselov, K.S., Geim, A.K., Morozov, S.V., et al. (2004) Electric Field Effect in Atomically Thin Carbon Films. Science, 306, 666-669. https://doi.org/10.1126/science.1102896

- 2. Choi, D., Kim, Y., Ahn, B., Kim, Y.-I. and Jung, S.-B. (2013) Micro-structure and Mechanical Property of A356 Based Composite by Friction Stir Processing. Transactions of Nonferrous Metals Society of China, 23, 335-340. https://doi.org/10.1016/S1003-6326(13)62466-8

- 3. 杨斌, 杜更新, 程福来, 等. 半固态烧结制备石墨烯/7075铝基复合材料与性能研究[J]. 粉末冶金技术, 2018, 36(4): 303-307.

- 4. Khan, M., Rehman, A., Aziz, T., et al. (2017) Cold Formability of Friction Stir Processed Aluminum Composites Containing Carbon Nanotubes and Boron Carbide Particles. Ma-terials Science and Engineering: A, 701, 382-388.https://doi.org/10.1016/j.msea.2017.05.121

- 5. 刘强, 柯黎明, 黄春平, 等. 碳纳米管含量对铝基复合材料力学性能的影响[J]. 材料导报, 2016, 30(20): 67-70.

- 6. Khan, M., Rehman, A., Aziz, T., et al. (2018) Effect of Inter-Cavity Spacing in Friction Stir Processed Al5083 Composites Containing Carbon Nanotubes and Boron Carbide Particles. Journal of Materials Processing Technology, 253, 72-85. https://doi.org/10.1016/j.jmatprotec.2017.11.002

- 7. 王雷, 尹华, 徐润, 等. 原位碳纳米管/铝基复合材料的制备与力学性能[J]. 粉末冶金材料科学与工程, 2019, 24(1): 63-67.

- 8. Arab, S.M., Karimi, S., Jahromi, S.A.J., Javadpour, S. and MojtabaZebarjad, S. (2015) Fabrication of Novel Fiber Reinforced Aluminum Composites by Friction Stir Processing. Materials Science and Engineering: A, 632, 50-57.

- 9. Yan, S.J., Dai, S.L., Zhang, X.Y., et al. (2014) Investigating Aluminum Alloy Reinforced by Graphene Nanoflakes. Materials Science and Engineering: A, 612, 440-444.

- 10. 燕绍九, 陈翔, 洪起虎, 等. 石墨烯增强铝基纳米复合材料研究进展[J]. 航空材料学报, 2016, 36(3): 57-70.

- 11. Bodenmann, A.K. and Macdonald, A.H. (2007) Graphene: Exploring Carbon Flatland. Physics Today, 60, 35-41.https://doi.org/10.1063/1.2774096

- 12. Hummers, W.S. and Offeman, R.E. (1958) Preparation of Graphitic Oxide. Journal of the American Chemical Society, 208, 1334-1339. https://doi.org/10.1021/ja01539a017

- 13. Sui, D., Huang, Y., Huang, L., Zhang, Y. and Chen, Y. (2014) Investigation of Gas Storage Properties of Graphene Material Prepared by Microwave-Assisted Reduction of Graphene Oxide. Acta Chimica Sinica, 72, 382-387. https://doi.org/10.6023/A13080884

- 14. 邹鹏, 石文荣, 杨书华, 等. 石墨烯的化学气相沉积法制备及其表征[J]. 材料科学与工程学报, 2014, 32(2): 264-267.

- 15. 杨柳, 李龙, 周德敬. 石墨烯铝基复合材料的研究进展[J]. 轻合金加工技术, 2017, 45(2): 12-18.

- 16. Pérez-Bustamante, R., Bolaños-Morales, D., Bonilla-Martínez, J., Estrada-Guel, I. and Martínez-Sánche, R. (2014) Microstructural and Hardness Behavior of Graphene-Nanoplatelets/Aluminum Composites Synthesized by Mechanical Alloying. Journal of Alloys and Compounds, 615, S578-S582. https://doi.org/10.1016/j.jallcom.2014.01.225

- 17. 吴海峰, 李建超, 张学习, 等. 石墨烯/铝复合材料热挤压过程组织演变[J]. 材料热处理学报, 2018, 39(4): 14-19.

- 18. Li, G. and Xiong, B. (2017) Effects of Graphene Content on Micro-structures and Tensile Property of Graphene-Nanosheets/Aluminum Composites. Journal of Alloys and Compounds, 697, 31-36. https://doi.org/10.1016/j.jallcom.2016.12.147

- 19. Rashad, M., Pan, F., Tang, A. and Asif, M. (2014) Effect of Graphene Na-noplatelets Addition on Mechanical Properties of Pure Aluminum Using a Semi-Powder Method. Progress in Natural Science: Ma-terials International, 24, 101-108. https://doi.org/10.1016/j.pnsc.2014.03.012

- 20. 王勇, 周吉学, 程开明. 石墨烯增强铝基复合材料的制备工艺、组织与性能研究进展[J]. 材料导报, 2017, 31(S1): 451-457.

- 21. Wu, Y., Zhan, K., Yang, Z., et al. (2019) Graphene Oxide/Al Composites with Enhanced Mechanical Properties Fabricated by Simple Electrostatic Interaction and Powder Metallurgy. Journal of Alloys and Compounds, 775, 233-240.https://doi.org/10.1016/j.jallcom.2018.10.158

- 22. Bhanu Prakash, P., Brahma Raju, K., ManiKandan, N. and Venkata Subbaiah, K. (2018) Analysis and Evaluation of Mechanical Properties of Al 7075 GNP’s Composites. Materials Today: Proceedings, 5, 14281-14291. https://doi.org/10.1016/j.matpr.2018.03.010

- 23. 梁建权, 赵宇宏, 陈利文, 等. 石墨烯纳米片增强铝基复合材料的制备及研究[J]. 特种铸造及有色合金, 2019, 39(6): 652-656.

- 24. Shao, P., Yang, W., Zhang, Q., et al. (2018) Microstructure and Tensile Properties of 5083 Al Matrix Composites Re-inforced with Graphene Oxide and Graphene Nanoplates Prepared by Pressure Infiltration Method. Composites Part A: Applied Science and Manufacturing, 109, 151-162. https://doi.org/10.1016/j.compositesa.2018.03.009

- 25. Yu, Z., Yang, W., Zhou, C., et al. (2019) Effect of Ball Milling Time on Graphene Nanosheets Reinforced Al6063 Composite Fabricated by Pressure Infiltration Method. Carbon, 141, 25-39. https://doi.org/10.1016/j.carbon.2018.09.041

- 26. Yolshina, L.A., Muradymov, R.V., Korsun, I.V., Yakovlev, G.A. and Smirnov, S.V. (2016) Novel Aluminum-Graphene and Aluminum-Graphite Metallic Composite Materials: Synthesis and Properties. Journal of Alloys and Compounds, 663, 449-459. https://doi.org/10.1016/j.jallcom.2015.12.084

- 27. Mishra, R.S. and Ma, Z.Y. (2005) Friction Stir Welding and Processing. Materials Science and Engineering: R: Reports, 50, 1-78. https://doi.org/10.1016/j.mser.2005.07.001

- 28. Devaraju, A., Kumar, A. and Kotiveerachari, B. (2013) Influence of Addition of Grp/Al2O3p with SiCp on Wear Properties of Aluminum Alloy 6061-T6 Hybrid Composites via Friction Stir Processing. Transactions of Nonferrous Metals Society of China, 23, 1275-1280. https://doi.org/10.1016/S1003-6326(13)62593-5

- 29. 刘守法, 董锋. 基于FSP制备GNSs/6061铝基复合材料[J]. 兵器材料科学与工程, 2017, 40(4): 60-63.

- 30. Zhang, Z.W., Liu, Z.Y., Xiao, B.L., Ni, D.R. and Ma, Z.Y. (2018) High Efficiency Dispersal and Strengthening of Graphene Reinforced Aluminum Alloy Composites Fabricated by Powder Metallurgy Combined with Friction Stir Processing. Carbon, 135, 215-223. https://doi.org/10.1016/j.carbon.2018.04.029

- 31. 王艳, 范泽文, 赵建, 等. 3D打印制备碳纳米管/环氧树脂电磁屏蔽复合材料[J]. 复合材料学报, 2019, 36(1): 1-6.

- 32. 王玉, 张靖翔, 张宝强, 等. 3D打印石墨烯基功能材料的研究进展[J]. 中国材料进展, 2018, 37(8): 620-631.

- 33. Hu, Z., Chen, F., Xu, J., et al. (2018) 3D Printing Gra-phene-Aluminum Nanocomposites. Journal of Alloys and Compounds, 746, 269-276. https://doi.org/10.1016/j.jallcom.2018.02.272