Open Journal of Transportation Technologies

Vol.

08

No.

02

(

2019

), Article ID:

29409

,

9

pages

10.12677/OJTT.2019.82016

Comparative Study on Simulation and Experiment of Heavy Haul Train Operating Conditions

Xingguang Yang, Wei Wei

School of Locomotive and Vehicle Engineering, Dalian Jiaotong University, Dalian Liaoning

Received: Mar. 4th, 2019; accepted: Mar. 18th, 2019; published: Mar. 25th, 2019

ABSTRACT

The actual operation of heavy haul trains is affected by many uncertain factors, and the corresponding simulation accuracy is difficult, which makes the longitudinal dynamics research and maneuver optimization difficult. Therefore, the comparative study of simulation accuracy has important practical significance. According to the test data of 20,000 tons of turmeric, the train air brake and longitudinal dynamics simulation system (TABLDSS) is used to calculate the speed and longitudinal dynamics of the train under actual operating conditions, and the simulation results are compared with the test results: the results show that the simulation speed curve agrees well with the test; the speed change trend is basically the same; the speed error is maximum 0.8 km/h; the train running resistance, the locomotive traction/dynamic braking force model have higher accuracy, and the air brake decompression characteristics are basically the same. When the brake is relieved, the tail pressure is basically the same; the brake opening time error is small; the maximum is 0.8 s; the air brake model is accurate; the simulated maximum coupler force occurs in the same position as the test, and the maximum coupler force appears in the train mitigation process. Near the middle locomotive, the braking distance and the hook force error were 2.4% and 4.4%, respectively, and the simulation system was highly accurate. This work provides an advantageous tool for train manipulation optimization.

Keywords:Heavy Haul Train, Braking System, Air Brake, Train Operation, Simulation Analysis

重载列车运行工况仿真与试验比较研究

杨兴光,魏伟

大连交通大学,机车车辆工程学院,辽宁 大连

收稿日期:2019年3月4日;录用日期:2019年3月18日;发布日期:2019年3月25日

摘 要

重载列车实际运行过程中受诸多不确定性因素影响,其相应仿真精度难度较大,使得其纵向动力学研究和操纵优化难度增加,因此仿真模拟准确性比较研究具有重要现实意义。本文根据朔黄2万吨试验数据,采用列车空气制动和纵向动力学联合仿真系统(TABLDSS),计算了列车实际运行工况下的速度和纵向动力学水平,将仿真结果与试验结果进行比较。结果表明:仿真速度曲线与试验吻合很好,速度变化趋势基本一致,速度误差最大0.8 km/h,列车运行阻力、机车牵引/动力制动力模型准确性较高;空气制动减压特性基本一致,制动缓解时尾压基本吻合,制动出闸时间误差较小,最大为0.8 s,空气制动模型是准确的;仿真最大车钩力发生位置与试验一致,最大车钩力出现在列车缓解过程中部机车附近,制动距离和车钩力误差分别为2.4%和4.4%,仿真系统准确性较高。该工作为列车操纵优化提供了有利工具。

关键词 :重载列车,制动系统,空气制动,列车操纵,仿真分析

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

重载运输是铁路货运发展的主流方向。随着列车质量和编组长度不断增加,带来的运行安全问题不断凸显,在一些操纵困难路段可能会出现车钩断裂、纵向冲动大和列车脱轨等严重事故。因此,建立重载列车运行仿真系统,通过仿真计算来对列车运行情况进行分析和对列车操纵提出优化具有重要指导意义。

Uyulan [1] 采用Matlab-Simulink软件对机车机电系统进行建模仿真,并探讨了机车牵引和制动工况下系统参数对车辆纵向动力学的影响;Mohammadi等 [2] 通过建立仿真模型,模拟了重载列车紧急制动情况下,机车位置对列车纵向力的影响;刘华伟等 [3] 采用列车纵向动力学仿真程序计算分析了重载列车牵引启动时,不同车钩间隙对列车纵向冲动的影响并提出了列车在启动困难区段的较优启动方式;耿志修 [4] 通过建立重载列车运行仿真计算模型,研究了大秦线2万t不同编组组合列车的牵引、制动等技术参数,为大秦线组织重载列车试验、制订合理操纵方法等提供了技术依据;董克毓 [5] 分析了万吨列车在神朔段的实际操作情况,利用纵向动力学仿真系统对司机操纵进行优化,通过改变制动初速度、机车电制动力等参数,减少了列车循环制动次数;魏伟 [6] 开发了基于气体流动理论的列车空气制动与纵向动力学联合仿真程序(TABLDSS),可以模拟列车实际操纵指令,模拟不同编组列车在给定线路上的运行过程,并仿真分析了两万吨组合列车制动特性,对两万吨列车纵向动力学性能进行了预测 [7] ;该仿真程序在国际列车纵向动力学仿真系统测评中取得优异成绩,测评结果表明TABLDSS仿真程序具有运算速度快、计算精度高等优点 [8] 。这些研究都是针对重载列车模型建立和仿真计算分析展开的,但重载列车运行仿真系统是一整套复杂的关联体系,包括机车牵引和动力制动能力、空气制动特性和缓解再充风能力等,而且列车实际运行情况受线路条件、编组方式、制动缓解能力、自然天气等诸多因素影响,相应仿真精度也存在巨大问题。因此,面对诸多影响因素,提高仿真系统准确性,使仿真结果与试验结果更接近才是关键所在。通过仿真系统真实模拟司机操纵指令,仿真列车实际运行概况,在此基础上分析列车纵向动力学性能和列车受力情况,为重载列车安全开行和对司机操纵优化,提供有力依据。

本文利用TABLDSS仿真系统,根据朔黄铁路实际运行情况,模拟列车在指定线路上实际操纵指令进行仿真计算,将仿真速度曲线、空气制动特性、车钩力等结果与试验结果进行比较分析,来进一步验证该仿真系统的准确性。

2. 仿真模型建立

2.1. 列车纵向动力学仿真模型

列车由机车车辆组成,列车纵向动力学仿真模型中将机车车辆简化为一系列集中质量,仅考虑每个质量的纵向自由度,各质量间通过弹簧阻尼连接,每个车辆受力如图1所示。

Figure 1. The force diagram of a single vehicle

图1. 单个车辆受力图

车辆运动方程式为:

(1)

式中:n为列车中包含的机车车辆总数; 、、 分别为车瞬时位置、速度与重力; 、、、、、 分别为车瞬时车钩力、牵引力或动力制动力、运行阻力、空气制动力、曲线阻力与坡道阻力; 为线路坡度; 为车辆质量。

其中,车钩力根据相邻车辆相对速度与相对位移由下列表达式计算:

(2)

在计算出车辆加速度后,根据下式计算速度:

(3)

式中: —第i车t时刻速度; —第i车 时刻速度; —第i车t时刻平均加速度。

由车辆速度,根据下式计算车辆位移:

(4)

(5)

式中: —第i车t时刻位移; —第i车t−Δt时刻的位移; —第i车t时刻的平均速度。

在原有运行阻力模型 [9] 基础上,根据朔黄铁路实际运行情况,得到单位基本运行阻力模型:

(6)

式中: 为车辆运行单位基本运行阻力; 为列车运行速度。

通过上述公式可以计算出各个车辆的位移、速度、加速度,进而获得各车辆在牵引与制动过程中所有参数。

2.2. 空气制动系统模型

计算管路内气体流动是建立空气制动系统模型的关键。制动系统内管路均为细长管,因此管内气体径向流动效应与纵向流动效应相比可忽略不计。假设管路的内壁是刚性的,管路内为一维、非等熵不定常的气体流动,而且在不计空气重力的情况下,根据气体流动的连续性、动量守恒定律和能量守恒定律建立方程组如下 [10] :

(7)

式中: , , , , , , , , , 分别为气体密度、流速、压力、音速、比热比、管路直径、管截面积、传热率、距离和时间。上述方程使用特征线法求解,求解过程参阅文献 [11] 。

2.3. 机车牵引与动力制动模型

本文研究中试验算例所选机车全部为神华号交流8轴HXD1型电力机车,故只对此机车牵引与动力制动模型加以介绍。HXD1型电力机车牵引特性公式为:

(8)

HXD1型电力机车牵引特性曲线如图2所示。

Figure 2. HXD1 locomotive traction characteristic curve

图2. HXD1型机车牵引特性曲线

HXD1型电力机车最大瞬时动力制动特性公式为:

(9)

、 分别是机车瞬时动力制动力、列车速度。

HXD1型机车瞬时最大动力制动力如图3所示。

Figure 3. HXD1 locomotive braking characteristic curve

图3. HXD1型机车制动特性曲线

3. 仿真与试验结果比较分析

朔黄2万吨重载组合列车编组方式为:1台HXD1型机车 + 108辆C80 + 1台HXD1型机车 + 108辆C80 + 可控列尾,机辆总数为218辆。

为了验证仿真系统的准确性,本文选取朔黄铁路三汲至灵寿运行区段进行仿真计算,线路坡度变化和相对海拔高度如图4所示。该区间为连续起伏坡道,全长约17.373 km,线路起始位置至260.497 km为上坡道,之后为两段起伏坡道。下坡道最大坡度为−4.0%,长度2400 m;上坡道最大坡度为4.0%,长度1400 m。

Figure 4. The Sanji of the Shuohuang line cover a slope range of 256 km - 274 km/altitude to Lingshou

图4. 朔黄线路三汲至灵寿256 km~274 km坡度变化/海拔高度

3.1. 速度比较

列车在该段线路上运行的机车操纵指令变化以及仿真与试验速度曲线结果比较如图5、6所示。从图中可以看出,机车运行工况分别有牵引工况,动力制动工况以及电空联合制动工况。三汲站内为连续小坡度上坡,列车初始速度68.0 km/h,保持牵引力320 kN驶出站,出站后257.920 km处有一分相区,过分相前257.497 km处机车牵引力逐渐减小至0,这一段时间列车速度逐渐减小;待主控机车驶过分相后,258.385 km处速度62.1 km/h逐渐增大机车牵引力至200 kN,此时列车处于坡度4.0%长度1400 m的上坡道,从控机车处于分相区暂不提供牵引力,所以在坡道阻力作用下列车始终保持减速运动;259.997 km处从控机车通过分相后逐渐增大牵引力至300 kN,260.398 km之后列车由连续上坡道驶入下坡,261.308 km列车速度减小至49.6 km/h后开始逐渐加速,此时机车牵引力维持300 kN不变,在坡道下滑力和机车牵引力的共同作用下列车速度逐渐增大;为抑制列车增速过快,造车控速困难,263.192 km处缓慢减小牵引力至230 kN,263.745 km列车速度达到65 km/h后增速趋势开始放缓;265.144 km逐渐减小牵引力至0,列车进入一小段惰行模式后速度缓慢增大,之后列车即将行驶至一小段平道后进入两段坡度均为−4.0%长度分别为2400 m和2050 m的长下坡道;267.367 km处逐渐增大电制动力至110 kN,列车速度增大至74.9 km/h后开始逐渐减速,由于坡道下滑力的作用列车减速缓慢,269.502 km处增大电制动力至350 kN控制列车速度;270.663 km处速度71.2 km/h,列车运行至坡度为−4.0%长下坡道尾压593.8 kPa开始实施空气制动,减压50 kPa,由于列车管减压由前向后传递需要一定时间,所以在列车速度缓慢减小一段时间后开始明显减速,270.989 km处在空气制动力和电制动共同作用下,列车速度达到69.9 km/h开始明显减速,排风结束后尾压保持在554.0 kPa;272.210 km处电制动力保持350 kN不变,列车开始缓解。

从图6中可以看出,265.393 km前列车处于牵引工况,速度仅受牵引力与运行阻力影响,266.568 km后,列车处于制动工况,200.568~270.663 km列车仅受机车动力制动力,速度由动力制动力和运行阻力决定;270.663 km开始空气制动,列车不仅受机车动力制动力,还有机车车辆空气制动力影响。从仿真与试验结果对比来看,列车在不同运行工况下,速度吻合很好,关键速度变化点速度变化趋势基本一致,仿真速度与试验速度最大误差出现在267.202 km处为0.8 km/h,误差较小,说明仿真程序运行阻力模型与机车牵引、动力制动力模型准确性较高。

Figure 5. Locomotive operating instructions and ramp changes

图5. 机车操纵指令与坡道变化

Figure 6. The simulation curve of train speed change is compared with the test curve

图6. 列车速度变化仿真曲线与试验速度曲线对比

列车在运行过程中空气制动缓解指令变化关键点的速度、制动缓解位置和尾车副风缸压强等关键参数仿真与试验比较结果如表1所示。从制动缓解初速度和尾车副风缸压强看,仿真与试验结果比较吻合,速度误差最大为0.8 km/h,出现在初制动位置点;尾压误差最大为1 kPa,出现在缓解位置点。对比仿真与试验结果,说明仿真程序空气制动模型具有良好的仿真精度。

Table 1. The simulation and test results of the key parameters of the train braking mitigation command point are compared

表1. 列车制动缓解指令点关键参数仿真与试验结果对比

3.2. 空气制动特性比较

第1、108、216车列车管与制动缸压强变化仿真曲线如图7所示。列车开始空气制动,第1车列车管开始减压,仿真计算中从控机车滞后时间设置为2 s,因此第108车列车管2s后开始减压,由于列车尾部装有可控列尾装置,第216车在3.2 s后开始减压;随着列车管压强下降,制动缸压强在达到平台之后继续呈上升趋势;直到减压结束各车位列车管和制动缸压强不再变化。

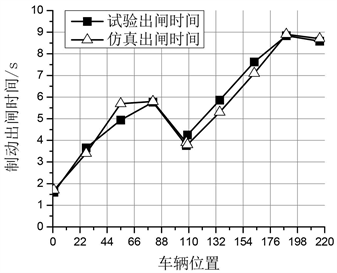

图8为各车位空气制动出闸时间仿真与试验曲线比较。本仿真结果中的制动出闸时间是指制动缸勾贝开始伸出的时间。从图中可知,整列车在9 s内均能产生制动作用。列车编组方式为1 + 1 + 可控列尾,在开始空气制动时,由于中部从控机车同时向列车前后排气,则中部第108和109车位制动出闸时间要早于第55和81车位,且出闸时间略慢于第27车位;中部从控机车后部车辆依次制动出闸,尾部第216车位制动出闸时间要比第189车位提前,这是因为列车尾部装有可控列尾,空气制动时可控列尾也同时在排气。仿真系统能很好的反映列车在空气制动时各车位制动出闸变化趋势。

各车位空气制动出闸时间仿真与试验对比及误差如表2所示。对比图7、图8和表2可知,仿真空气制动减压特性与试验很接近;仿真制动出闸时间变化趋势与试验趋势基本一致,各车位对应出闸时间吻合较好,误差最大为0.8 s,仿真系统能够很好模拟朔黄两万吨1 + 1 + 可控列尾组合列车空气制动特性,空气制动模型是准确的。

Figure 7. Simulation of the pressure curves of train tubes and brake cylinders of cars 1, 108 and 216

图7. 仿真第1、108、216车列车管与制动缸压强曲线

Figure 8. The simulation and test of air brake exit time of each parking space are compared

图8. 各车位空气制动出闸时间仿真与试验比较

Table 2. Simulation and test results of air brake exit time of each parking space are compared

表2. 各车位空气制动出闸时间仿真与试验结果对比

3.3. 车钩力比较

根据朔黄2万吨重载列车制动停车试验数据,仿真计算了常用制动停车工况,并与试验结果进行对比。仿真计算停车工况,从控机车制动响应时间为1.6 s,制动初速度为65.7 km/h,机车无动力制动力,空气制动减压80 kPa。最大车钩力、制动距离和制动时间等制动参数仿真与试验结果对比如表3所示。仿真计算中列尾装置滞后时间默认与从控机车响应时间一致。从制动距离、制动时间与最大车钩力数值来看,仿真与试验结果基本吻合,常用制动停车制动距离误差为2.4%,制动时间相差9.0 s,最大车钩力发生位置一致,车钩力值误差为4.4%。

Table 3. Comparison of simulation and test results of common braking and stopping conditions

表3. 常用制动停车工况仿真与试验结果对比

4. 结论

本文在建立列车仿真模型的基础上利用重载列车空气制动与纵向动力学联合仿真系统(TABLDSS),仿真模拟编组为1 + 1 + 可控列尾2万吨重载列车实际运行工况,得出以下结论:

1) 仿真模拟出的列车运行速度、制动缓解指令点、制动缓解时尾车副风缸压强等关键参数与试验结果吻合很好;仿真速度曲线变化趋势与试验结果基本一致,速度误差最大为0.8 km/h,尾车副风缸压强误差为1 kPa,说明仿真系统中列车运行阻力模型、牵引/动力制动模型和空气制动模型是准确的。

2) 仿真系统可以很好模拟列车开始空气制动列车管、制动缸压强变化过程,仿真空气制动出闸时间分布规律与试验规律吻合程度较高,说明仿真程序空气制动减压特性与试验基本一致,空气制动模型合适。

3) 常用制动停车工况下,仿真制动距离、制动时间和最大车钩力等制动参数与试验结果误差很小,制动距离误差为2.4%;最大车钩力发生位置与试验一致,车钩力误差为4.4%,说明仿真系统精度较高。

文章引用

杨兴光,魏 伟. 重载列车运行工况仿真与试验比较研究

Comparative Study on Simulation and Experiment of Heavy Haul Train Operating Conditions[J]. 交通技术, 2019, 08(02): 129-137. https://doi.org/10.12677/OJTT.2019.82016

参考文献

- 1. Uyulan, C., Gokasan, M. and Bogosyan, S. (2017) Modeling, Simulation and Slip Control of a Railway Vehicle Integrated with Traction Power Supply. Cogent Engineering, 4, Article ID: 1312680. https://doi.org/10.1080/23311916.2017.1312680

- 2. Mohammadi, S. and Nasr, A. (2010) Effects of the Power Unit Location on In-Train Longitudinal Forces during Brake Application. International Journal of Vehicle Systems Modelling and Testing, 5, 176. https://doi.org/10.1504/IJVSMT.2010.037125

- 3. 刘华伟, 王自力. 车钩间隙对重载列车牵引启动纵向冲动的影响[J]. 铁道车辆, 2018, 56(6): 7-9.

- 4. 耿志修, 李雪峰, 张波. 大秦线重载列车运行仿真计算研究[J]. 中国铁道科学, 2008, 29(2): 89-92.

- 5. 董克毓,魏伟. 万吨重载列车在神朔段长大下坡道循环制动优化[J]. 大连交通大学学报, 2017, 38(1): 17-20.

- 6. 魏伟, 赵旭宝, 姜岩. 列车空气制动与纵向动力学集成仿真[J]. 铁道学报, 2012, 34(4): 40-46.

- 7. 魏伟. 两万吨组合列车制动特性[J]. 交通运输工程学报, 2007, 7(6): 12-16.

- 8. Wu, Q., Spiryagin, M., Cole, C., et al. (2018) International Benchmarking of Longitudinal Train Dynamics Simulators: Results. Vehicle System Dynamics, 56, 343-365. https://doi.org/10.1080/00423114.2017.1377840

- 9. 胡杨. 神华铁路万吨重载列车纵向动力学试验与仿真研究[D]: [博士学位论文]. 大连: 大连交通大学, 2017: 73-84.

- 10. Wei, W., Hu, Y., Wu, Q., et al. (2017) An Air Brake Model for Longitudinal Train Dynamics Studies. Vehicle System Dynamics, 55, 517-533. https://doi.org/10.1080/00423114.2016.1254261

- 11. 魏伟, 张善荣, 刘庆忠. 长大列车制动系统减压特性的计算机模拟[J]. 大连交通大学学报, 1992, 13(4): 43-49.