Material Sciences

Vol.

08

No.

03

(

2018

), Article ID:

24249

,

20

pages

10.12677/MS.2018.83023

Graphene Preparation Methods Traceability, Research Progress and Development Status

Qinsheng Wang1, Xiandong Xiao2, Yongqiang Yang1*, Guobao Zhang2

1National Graphene Products Quality Supervision and Inspection Center (Jiangsu), Jiangsu Province Special Equipment Safety Supervision Inspection Institute, Wuxi Jiangsu

2School of automation, Southeast University, Nanjing Jiangsu

Received: Mar. 2nd, 2018; accepted: Mar. 21st, 2018; published: Mar. 28th, 2018

ABSTRACT

Since graphene was prepared in the laboratory in 2004, graphene materials have developed rapidly and excelled in various fields, and dozens of methods for preparing graphene have been available. Some methods such as micro-mechanical stripping method, although the graphene has the feature of high quality and high purity, but can only be used to produce a small amount of samples in the laboratory; some methods, such as epitaxial method can produce graphene in large quantities, but at the same time it is difficult to peel off the graphene thin film material from the substrate; some other methods can prepare graphene in large quantities and the separation is convenient, but the product purity is not high. In this paper, by comparing the preparation methods have been put into use to screen out suitable method for industrial preparation of graphene.

Keywords:Graphene, Preparation Traceability, Industrial Preparation

石墨烯制备方法溯源、研究进展与发展现状

王勤生1,肖显东2,杨永强1*,章国宝2

1江苏省特种设备安全监督检验研究院/国家石墨烯产品质量监督检验中心(江苏),江苏 无锡

2东南大学自动化学院,江苏 南京

收稿日期:2018年3月2日;录用日期:2018年3月21日;发布日期:2018年3月28日

摘 要

自从石墨烯在2004年在实验室被制备出来,石墨烯材料的发展迅速,在各个领域都有优异的表现,并且已经有数十种制备石墨烯的方法面世。有一些方法诸如微机械剥离法虽然产出的石墨烯质量高,纯度高,但是却只能在实验室制造少量样本;有一些方法诸如外延法虽然可以大量制造出石墨烯,但是同时却难以从基底上剥离获得石墨烯薄膜材料;还有一些方法可以大量制备而且分离便利,但是产物纯度不高。本文通过比较已经投入应用的制备方法,来筛选出适合工业制备石墨烯的方法。

关键词 :石墨烯,制备方法溯源,工业制备

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 研究对象和目的

1.1. 研究对象

石墨烯是一种由碳原子以SP2杂化轨道组成六角型呈蜂巢晶格的平面薄膜,只有一个碳原子厚度的二维材料,结构如图1所示。在石墨烯被真正制备出来之前,它一直被科学界认为是无法单独稳定存在的材料,直到2004年英国曼彻斯特大学的A. K. Geim和俄国切尔诺戈洛夫卡微电子工艺研究所的K. S. Novoselov共同合作的研究小组通过使用胶带从高定向热裂解石墨上不断粘贴,从而剥离出石墨烯,证明了石墨烯可以单独存在 [1]。至此,掀起了石墨烯的研究热潮,石墨烯成为21世纪材料研究的热点。二人也因“在二维石墨烯材料的开创性试验”获得了2010年诺贝尔物理学奖。

石墨烯目前是世上最薄、最坚硬的纳米材料,它几乎是完全透明的,只吸收2.3%的光;导热系数高达5000 W/m∙K,高于碳纳米管和金刚石;常温下其电子迁移率超过15,000 cm2/V∙s,又比纳米碳管或硅晶体高;而电阻率只约10−6 Ω∙cm,比铜或银更低,为目前世上电阻率最小的材料。

1.2. 发展现状

由于石墨烯特殊的二维结构使其具备如此多优良的特性,它也成为近年来许多领域的研究热点。通过对路汤森路透集团提供的数据库Web of Science的检索分析,从1991年至今,全球共发表石墨烯相关论文超过176,579篇。如图2所示,展示了从2004年开始石墨烯论文的发表数量。

可以看出自2010年后,论文数量呈井喷式发展,这得益于石墨烯的发现者Geim获得了当年的诺贝尔物理学奖。

截至2017年3月,我国在石墨烯研究方面的论文合计47,264篇,占比34.2%,并于2012年底,我国石墨烯论文数量超越美国,位居世界首位;美国在石墨烯研究方面的论文总量约为26,067篇,占比18.9%,具体分布如图3(a)所示。

目前,国际上石墨烯研究主要分布在材料科学、高分子物理学以及应用物理学等领域,研究的热点主要在材料的导电性、导热性、石墨烯的制备研究以及纳米材料研究等。国内的石墨烯研究主要分布在材料科学、物理化学、纳米技术、应用物理学以及高分子物理学等领域,研究的热点主要在石墨烯纳米复合材料、石墨烯制备与石墨烯电极等应用方向。

通过检索DII数据库,截至2017年11月底,共检索到38,818件石墨烯相关专利,具体分布如图3(b)所示。

Figure 1. Graphene molecular structure diagram

图1. 石墨烯分子结构图

Figure 2. The annual distribution of the number of published global graphene papers

图2. 全球石墨烯论文发表数量的年度分布1

通过对石墨烯专利申请领域进行分析,可以发现石墨烯专利申请的热点领域主要包含但不限于改良的制备方法、光电领域的应用、环保领域的应用、智能穿戴领域的应用、储能领域的应用、生物医药领域的应用以及其他领域的应用等。

相比欧洲目前石墨烯技术仍停留在基础研究阶段,我国主要是集中在石墨烯的创新应用领域。

美国是第一个将石墨烯的研究上升为国家发展战略的国家,在该领域进行了大量投资。从整体上看,美国石墨烯产业从上游到下游,功能十分完备。从石墨烯的制备方法研究及应用研究,到石墨烯产品的制备,以及最后到石墨烯产品的下游应用,在全球已经形成了一条完整的产业链。

欧洲的科研院是世界上第一个制备出石墨烯的,所以他们也十分注重这一领域的相关投入。从整体上看,欧盟成员同美国一样,也将石墨烯产业发展上升到了国家战略层面,从技术实现到资金投入,政府、大学、企业等通力合作,涉及较广,但是涉足下游应用开发的企业较少,与美国相比没有形成完整的产业链。

近年来,我国对石墨烯材料的发展日益重视,虽然起步较晚,但是随着国际石墨烯研究和工业化开发的进程,国内石墨烯的相关研究和产业化进程也在逐渐展开,并且在相关政策等因素的影响下,通过“产学研”发展模式加快了石墨烯产业布局;而在产业化推进方面,国内已经有很多市场化的产品面世。

1.3. 研究目的

石墨烯制备技术经过十几年的发展,已经衍生出了多种不同的制备方案;每种制备工艺制备出的

(a)

(a) (b)

(b)

Figure 3. (a) The annual distribution of the number of published global graphene papers; (b) Annual distribution of patent application

图3. (a) 全球石墨烯论文发表数量的年度分布2;(b) 全球石墨烯专利申请数量的年度分布

石墨烯的物理性能各有差异,制备出的石墨烯产物也就对应着不同的应用领域。本文通过详细的比较已经投入到应用中的数十种制备方法,来筛选出适合工业大规模制备石墨烯的制备方法。

2. 制备方法研究

由于单层或多层石墨烯广泛应用于各个领域,因此制备方法也是国内外相关学者关注的重点,因此也诞生出各种制备方法。

根据制备的石墨烯形貌不同,大致可以分为石墨烯薄膜和石墨烯粉体这两种产物。石墨烯薄膜主要是通过化学气相沉积法(CVD)或外延法制备而成;石墨烯粉体主要通过机械剥离法或氧化还原法制备而来,此外还有电弧放电法、液相分离法、切割法等制备方法。后文将详细描述每种方法的制备过程、产物特征以及相应的改进方案。

2.1. 微机械剥离法

微机械剥离法是通过摩擦的方式,也就是将工具与原材料石墨进行摩擦和相对运动,从而获得石墨烯薄层材料。由于碳原子层之间的范德华力较弱,通过不断的摩擦和相对运动、层与层之间的滑动之后,就可以制备出层数较少的石墨烯材料。石墨烯各类优良特性的测量都是通过该种方法测得,虽然该种方法制备出的石墨烯质量很高,但是无法大量制备,只能作为实验室少量制备的方法。

2.1.1. 胶带剥离法

A.K. Geim和K.S. Novoselov制备出第一片单独存在的石墨烯时,是利用胶带反复粘贴,从而在高定向热裂解石墨上剥离出石墨烯薄膜材料,并观测到单层石墨烯,如图4所示。他们首先利用等氧离子对高定向热解石墨进行表面刻蚀,并用光刻胶将其转移到玻璃衬底上;接着用透明胶带反复粘贴,将玻璃衬底放入丙酮溶液中溶解光刻胶,再用单晶硅片捞出悬浮于丙酮溶液中的石墨片;最后把硅片放入丙醇溶液并用超声去除较厚的石墨片,而石墨薄片会因为范德华力或者毛细作用力吸附在硅片上 [1]。

A.C. Ferrari和J.C. Meyer等人组成的研究小组研究了单层和双层石墨烯的结构 [2]。通过研究发现,单层石墨烯表面褶皱程度明显大于双层石墨烯,并随着石墨烯层数的增加褶皱程度越来越小,并趋于平滑。同时,他们推测石墨烯表面的褶皱也是二维石墨烯存在的必要条件。如图5所示是Meyer小组发表的相关实验现象。

S. Pang等人在胶带法的基础上发展了一种新方法——外部褶皱辅助胶带法,可用于制备单层石墨烯 [3]。首先把石墨置于硅片上,然后在350℃下热退火处理2 h,使石墨的底层和硅片表面紧密贴合,再利用胶带不断粘贴石墨的上部,最后得到了超过60%的单层石墨烯。

段淼、唐多昌等人的研究小组利用SPI公司生产的高定向热裂解石墨,通过3 M思高牌胶带反复对折粘贴,如此重复3~10次直到胶带上出现颜色如墨水斑点一样的石墨薄片 [4] [5]。接着将胶带上的石墨

Figure 4. The first graphene films made in lab [1]: (A) Photograph (in normal white light) of a relatively large multilayer graphene flake with thickness >3 nm on top of an oxidized Si wafer. (B) Atomic force microscope (AFM) image of 2 μm * 2 μm area of this flake near its edge. Colors: dark brown, SiO2 surface; orange, 3 nm height above the SiO2 surface. (C) AFM image of single-layer graphene. Colors: dark brown, SiO2 surface; brown-red (central area), 0.8 nm height; yellow-brown (bottom left), 1.2 nm; orange (top left), 2.5 nm. Notice the folded part of the film near the bottom, which exhibits a differential height of è0.4 nm. For details of AFM imaging of single-layer graphene, see (15). (D) Scanning electron microscope image of one of our experimental devices prepared from FLG. (E) Schematic view of the device in (D)

图4. 第一片机械剥离制备的石墨烯薄膜 [1]:(A) 正常白光下氧化硅顶部厚度大于3 nm的相对较大的多层石墨烯薄片的照片;(B) 原子力显微镜在其边缘附近形成2 μm * 2 μm区域图像;深棕色:二氧化硅表面;橙色:高于二氧化硅表面3 nm;(C) 单层石墨烯的原子力显微镜图像;深棕色:二氧化硅表面;棕红色(中心):高度0.8 nm;黄褐色(左下):1.2 nm;橙色(左上):2.5 nm;(D) 通过FLG制备的实验装置的扫描电子显微镜图像;(E) D中设备的原理图

Figure 5. (c) Single-layer graphene folds, (d) Double-graphene folds [2]

图5. (c) 是单层石墨烯的褶皱,(d) 是双层石墨烯的褶皱 [2]

薄片转移到硅片上,其中部分样品就是少数层,甚至是单层。

Xiao-Gan Liang的课题组在胶带剥离法的基础上研究出一种印章转移法 [6]。他们将胶水等树脂类材料涂在印章凸起处。接着将印章和原材料石墨接触,通过挤压的方式,可以将石墨烯材料剥离出来并附着在印章上;最后再将它转移到别的衬底上就完成了石墨烯的制备。具体如图6所示。

这些方法虽然操作简单并且可以获得较高质量的石墨烯,但是由于制作成本高、制备时间长并且很难获得较大面积的石墨烯材料等原因,导致该方法并不适合大规模的工业制备,只适合用来在实验室进行小规模制备。

2.1.2. 轻微摩擦法

在早期,许多研究者尝试将石墨晶体在另一种固体表面摩擦来获取石墨薄片。利用该种方法可以获得少于100碳层的石墨晶体 [7]。

后来,Y Zhang的研究小组改进了轻微摩擦法 [8]。他们发明了“nanopencil”这个微型装置—纳米铅笔。首先在高定向热解石墨的表面使用等氧离子刻蚀出石墨柱,再用微型操作装置将石墨柱转移到原子力显微镜(AFM)的悬臂上;然后以悬臂上的石墨柱为针尖,在硅片衬底上开始轻微的摩擦;通过控制AFM的悬臂产生一定的剪切力,就可以对石墨片层进行剥离。利用这种方法得到了面积约为2 μm2、厚度为10~100 nm的正方形石墨片。

轻微摩擦法与胶带剥离法的特点类似:成本较低,产品质量高,但是一样不具备大量工业制备的基础。

2.1.3. 超薄切片法

P. Perret等 [9] 提出了聚丙烯腈基碳纤维的条带结构模型,如图7所示,指出了条带模型的基本单元是SP2杂化的碳,由平均宽度为5~7 nm、平均长度为几百纳米的带状结构组成。因此,对聚丙烯腈碳纤维进行超薄切片可以制备石墨烯薄膜材料。

王延相等人的研究小组探索并发展了使用高性能碳纤维作为原材料来制备石墨烯薄膜的技术 [10]。通过对T700和T300碳纤维进行超薄切片得到的石墨烯薄膜进行比较,结果发现由T700聚丙烯腈基纤维制备得到的石墨烯薄膜中碳原子网平面上碳原子之间的距离减小,石墨烯层排列致密。

2.2. 外延生长法

所谓外延法,即在一个晶体结构上通过晶格匹配生长出另一种晶体的方法。

在20世纪90年代中期,科学家们就发现SiC单晶加热到一定的温度后,会发生石墨化现象。

该方法是乔治亚理工学院的Walt A. de Heer教授领导的研究小组 [10] [11] 在2004年提出的制备方案。实验原理可以简述为在超高真空高温环境下加热单晶SiC脱除Si,C原子重构生成石墨烯片层。其中该小组使用氢气处理衬底,然后在超高真空环境下加热到1400℃以上使得碳硅键断裂。但是该方法又存在许多缺陷:石墨烯在1300℃就开始生长,随着温度升高石墨烯的厚度也会相应的增加;而且要保持在高温下的真空,提高了设备的设计难度。

为了解决这些问题,爱尔兰根-纽伦堡大学的Konstantin V. Emtsev领导的研究小组 [12] 改进了制备工艺:在生长过程中加入氩气以降低石墨烯的生长速度,并且将单层石墨烯的生长温度提高到了1500℃,也提高了石墨烯的晶体质量。与此同时也带来了缺点:气流会冲刷衬底表面从而影响C原子的重构过程。

改变工艺参数也可以实现单层乃至多层石墨烯的制备。C.Berger研究小组 [10] 在单晶6H-SiC和4H-SiC的特定晶面上通过热解脱Si获得了单层或者多层的石墨烯材料,该方法广泛应用于石墨烯晶体管的研究;还有其他诸如将SiC进行化学抛光,然后置于高温高真空环境中,使得Si从SiC蒸发出来得到二维薄膜的方法。

Figure 6. (a) Press the stamp with protrusions into the graphite substrate; (b) the stamp cuts and attaches a piece of graphene using its protrusion edge, and then the separation of the stamp from the graphite exfoliates the cut graphene sheet; (c) inspect the quality of the graphene sheet that is attached on the stamp protrusion; and (d) if the graphene is good, transfer the graphene sheet onto the device active-area of another substrate

图6. Xiaogan Liang的课题组使用的印章转移法 [5];(a) 将印章突出部分按压在石墨材料上;(b) 印章利用边缘凸起切割并附着一块石墨烯,然后将该印章与石墨分离并剥离切割出石墨烯片;(c) 检查附着在印章凸起处的石墨烯片的质量;(d) 如果石墨烯良好,则将石墨烯片转移到另一衬底的器件有源区上

Figure 7. Schematic representation of the structure of carbon fibres [9]

图7. Perret提出的条带模型 [9]

Aristov等人的研究小组 [13] 使用β-SiC作为基底,最后制备出的石墨烯材料经过验证也是高质量的。

使用外延法制备的石墨烯薄膜具有很高的光透过率和导电性,在薄膜导电材料以及制备柔性电子器件领域具有很大潜力。但是这种方法的缺点十分明显:制备面积小、能耗高、SiC原料价钱昂贵、不利于后续石墨烯的转移。

2.3. 电弧放电法

在过去的几十年里,电弧放电法被广泛应用于制备纳米级材料。

K. S. Subrahmanyam的研究小组 [14] 利用惰性气体或者氢气作为缓冲气体,在大电流和高电压的条件下,将两个石墨电极靠近形成等离子电弧。在放电过程中不断消耗阳极,不断在阴极或反应器内壁沉积出石墨烯,如图8所示。

Zhong-Shuai Wu等人的研究小组将氧化石墨烯作为材料,通过电弧放电法制备出的石墨烯材料具备较好的电导率和热稳定性 [15]。

N Li等人的研究小组在氨气和氦气的气氛中制备出了氮掺杂多层石墨烯 [16]。

Zhi-Yong Wang等人的研究小组在空气中合成了10层以内的石墨烯材料,虽然降低了成本,但是相应的制备的样品中杂质较多 [17] ,如图9、图10所示。

Ying-Peng Wu等人的研究小组 [18] 和申保收 [19] 在二氧化碳和氦气的气氛中高产率的制备出质量较

高的石墨烯材料。

张丽爽等人的研究小组通过压制法,将三氧化二铁和石墨的混合物制备成阳极棒,使用直流电弧放电法制备出了掺杂有氮元素和铁元素的石墨烯 [20]。

另外还有氢电弧放电的方法。该方法具有原位还原、加热迅速和反应温度高等特点,能有效提高样品的质量,同时也是一种操作简单、制备时间短并且产率较高的一种方法。但是该过程反应剧烈,容易产生其他诸如碳纳米管等产物,导致产物的纯度较低。

2.4. 液相分离法

2.4.1. 有机溶剂

该方法将石墨或者石墨衍生物溶解到诸如N-甲基-吡咯烷酮(NMP)、邻二氯苯(ODCB)等有机溶剂

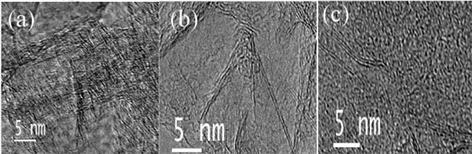

(a) HG石墨烯TEM图像;(b) BG石墨烯TEM图像;(c) NG石墨烯TEM图像

(a) HG石墨烯TEM图像;(b) BG石墨烯TEM图像;(c) NG石墨烯TEM图像

Figure 8. TEM images of (a) pure (HG) and (b) boron-doped (BG) and (c) nitrogen-doped (NG) graphenes [14]

图8. Subrahmanyam制备出的石墨烯透射电子显微镜图像 [14]

Figure 9. (a)~(c) TEM images of the products for different initial air pressures of 1000, 700 and 400 Torr, respectively. The arrow in (a) indicates the carbon nanohorn. (d) TEM image of products after oxidation in air

图9. 空气中制备的石墨烯产品的TEM图像 [17];(a) 初始1000托压力下的产物的TEM图像;(b) 初始700托压力下的产物的TEM图像;(c) 初始400托压力下的产物的TEM图像;(d) 产物在空气中氧化后的TEM图像

Figure 10. TEM images of the products produced in (a), (b) N2, (c), (d) CO and (e), (f) Ar with a pressure of 700 Torr. Parts (a), (c) and (e) show graphene nanosheets and (b), (d) and (f) show carbon nanohorns and nanospheres

图10. 制备样品的TEM图像 [17];(a)(b)氮气环境;(c)(d)一氧化碳环境;(e)(f)氩气环境,以上均是在700托压力下的产物的TEM图像;(a)(c)(e)是石墨烯纳米片;(b)(d)(f)是碳纳米角和纳米球

中,再通过加热、气流或者高密度超声波得到一定浓度的单分子层或多层石墨烯溶液。

2008年,Coleman等人的研究小组首次在有机溶剂NMP中制备出了单层和多层石墨烯 [21]。通过超声波和离心处理后,会得到石墨烯的稳定分散液。

Hamilton等人的研究小组发现在ODCB中也能通过剥离石墨的方法来制备石墨烯 [22]。该方法使用的碳源是热膨胀石墨的分散液,利用了ODCB的π-π键的堆叠特性从而插入到石墨烯中,进而将石墨烯从石墨上剥离出来。

Bourlinos等人的研究小组利用全氟化的芳族分子来作为溶剂 [23]。如图11所示,研究小组使用了四种溶剂:C6F6、C6F5CF3、C6F5CN和C5F5N。最终的是研究结果发现在C6F5CN溶剂中的石墨烯浓度最高,C6F6次之。

Figure 11. Dispersions in four solvents [23]

图11. 四种溶剂下的分散液 [23]

一般为了提高溶剂中石墨烯的浓度,可以向其中添加辅助材料。使用辅助材料的目的是为了增大石墨层间距,进而就可以将石墨烯从石墨上剥离下来。Wen-Cheng Du等人的研究小组 [24] 通过在天然石墨粉和二甲基亚砜的剥离体系中加入柠檬酸钠,显著提高了剥离效率。Ball等人的研究小组 [25] 通过在石墨粉和樟脑磺酸溶液的剥离体系中加入双氧水,显著地提高了剥离效率。

虽然该方法操作简单、可以获得高质量的石墨烯材料,但是有机溶剂大多数有毒性且价格不菲,最终制得的产物是石墨烯的悬浊液,并且产物浓度较低,而且单层石墨烯产量较少,因此导致该方法的成本较高,限制了该方法的应用。

2.4.2. 表面活性剂

使用有机溶剂的方法剥离石墨烯,因为只有溶剂和石墨烯两个体系存在,所以只需要从中分离石墨烯即可,操作相对比较简单。但是可以将石墨分散的有机溶剂不仅数量较少、有毒且价格不菲,所以为了达到降低成本和更加环保的目的,有研究者将表面活性剂添加到水中,调节体系的表面张力从而剥离石墨烯。Loyta等人的研究小组在十二烷基苯磺酸钠的水溶液中剥离了小于5层的石墨烯,但是浓度太低,无法作为大量制备的方案 [26]。Hersam等人的研究小组发现石墨烯能稳定分散在胆酸钠溶液中,同样的也是由浓度过低的缺点,但是单层石墨烯的含量很高 [27]。

2.4.3. 离子液体

离子液体是指全部由离子组成的液体。离子液体无味、不燃、蒸气压低,从而大大减少挥发产生的环境问题;它对有机和无机物都有良好的溶解性能,可以减少设备体积;可操作温度范围广,并且具有良好的化学稳定性和热稳定性,一般易于与其他物质分离,可以循环利用。以上这些优点使得研究人员将离子溶液当做石墨烯分散液中的稳定剂 [28]。

Xi-Qing Wang等人的研究小组 [29] 首次在1-丁基-3-甲基咪唑鎓双亚胺中直接剥离石墨鳞片,再经过超声波和离心处理后得到小于5层的石墨烯。

Nuvoli等人的研究小组 [30] 发现1-己基-3-甲基咪唑六氟磷酸盐也可以用来进行石墨烯的剥离工作,该方法虽然可以获得较高浓度的石墨烯分散液,但是由于该离子液体价格昂贵且不易分离,进而限制了该方法的进一步推广。

由于液相分离法在制备石墨烯时基本没有涉及氧化或者氧化程度较低,剥离出的石墨烯层数较厚,但是晶格结构保存得比较完整,所以在导电和导热方面具有很高的性能。使用液相分离法制备石墨烯,虽然最后可以获得石墨烯和溶剂两个体系,从中剥离溶剂就可以获得石墨烯材料。但是相应的由于溶剂的价格、毒性等因素,限制了该方法在进行工业大量制备时的使用。

2.5. 化学气相沉积法

化学气相沉积法(CVD)是半导体工业中常用的一种方法,让反应物在气态条件下沉积在加热基体表面,从而形成薄膜材料。这种方法采用与石墨烯晶格匹配的金属单晶体为基底(诸如Ru(0001)、Ni(111)、Cu等),在高真空环境下热解含碳化合物(诸如C2H4、C6H6等),通过调控制备工艺参数,使得石墨烯均匀铺满金属基底,从而生产出大面积的、质量统一的单层或者少数层的石墨烯材料 [31] - [36]。

2.5.1. 金属基底

韩国成均馆大学的B.H.Hong的研究小组和美国麻省理工大学的J.Kong的研究小组 [32] 均通过Ni箔制备了单层或者多层的石墨烯材料;美国德州大学奥斯汀分校的R.S.Ruoff的研究小组 [34] 利用Cu箔制备出了以单层为主且尺寸达到厘米级的石墨烯。

1) 以镍为基底的CVD法

使用镍单晶制备石墨烯早在40年前就有研究人员发表了相关论文 [37] ,但是并没有深入研究。直到2009年,才使用CVD法以镍薄膜作为基底制备了石墨烯材料 [32]。在此之后,又有许多科研人员针对基底镍进行了研究。SeungJinChae等人的研究小组 [38] 通过控制变量法,改变温度、气源比例和生长时间,得出了在高温、高氢气浓度和较短的生长时间的条件下有助于镍上生成单层的石墨烯的结论。Yi Zhang等人的研究小组 [39] 通过比对单晶镍和电子束沉积500nm多晶镍膜进行比对,发现单晶镍更有助于高质量石墨烯的生长。

2) 以铜为基底的CVD法

使用铜箔制备石墨烯是Ruoff的小组首次提出 [34]。他们利用25 μm的铜箔作为衬底,甲烷作为碳源制备出了尺寸达到厘米级的石墨烯,并且单层石墨烯含量达到95%以上。Bae等人的研究小组 [40] 进一步探索,利用柔软可卷曲的铜箔代替以往的刚性衬底,制备出了大面积的石墨烯薄膜。但是这几种方法属于热化学气相沉积法,反应温度在1000℃左右,对生长设备要求较高且不利于工业化生产;进而有研究人员提出使用微波等离子体化学气相沉积装置来处理基底材料,从而达到在较低温度下制备石墨烯的目的。Yamada等人的研究小组 [41] 通过表面微波等离子体化学气相沉积装置在铜箔上进行了卷曲式生长石墨烯的试验,在300℃左右的生长温度下制备出了光学性能较好的石墨烯材料。

铜和镍基底上的CVD法原理不同 [35]:对于镍这类具有较高溶碳量的金属而言是沉积-偏析机制,即高温裂解的碳原子渗入金属基底,降温时再析出从而在表面形成一层石墨烯薄膜;对于铜这类具有较低溶碳量的金属而言是表面生长机制,即高温下的气态碳源裂解生成的碳原子吸附在金属表面,从而在表面形成一层石墨烯薄膜。

3) 以其他金属为基底的CVD法

除了铜和镍作为基底之外,也有研究人员研究其它金属作为基底的实验效果。

Sutter等采用Ru (0001)外延生长得到单层和双层石墨烯 [42]。

中科院大连物理化学研究所的包信和、傅强等 [43] [44] 采用Ru (0001)吸附乙炔并高温退火得到单层石墨烯,并且以单层石墨烯为基底,制备了尺寸和空间分布均匀的Pt纳米团簇。

中科院物理所高鸿钧等 [45] 发现含碳的钌单晶在超高真空的环境下经过高温退火处理可以在表面形成单层石墨烯,且通过低能电子衍射结果证实了石墨烯具有毫米级别的有序性。

2.5.2. 绝缘衬底

除了使用金属衬底以外,还可以使用绝缘衬底,但实际上还是利用了金属的催化作用。诸如Ching Yuan Su等人的研究小组 [46] 使用二氧化硅和石英组成的绝缘材料,通过在上面沉积一层Cu薄膜,在Cu和绝缘材料界面处形成了石墨烯。虽然这种方法省去了转移步骤,但是绝缘材料表面的Cu仍然需要被刻蚀。Soin等人的研究团队 [47] 为了改进该方法,使用SEKI公司生产的1.5 KW的微波等离子体化学气相沉积装置,以n型掺杂的硅晶圆作为衬底制备出了石墨烯纳米平板。这种方法没有使用金属催化剂,不需要转移和刻蚀,但是只有边缘处才有单层和少层石墨烯,制备的结果不理想。

为了改进使用绝缘衬底时较高的温度这一问题,CS Lee等人的研究小组 [48] 通过在玻璃衬底上覆盖一层镍膜,利用DC-PECVD (直流–等离子体增强化学的气相沉积法)设备,在450℃的条件下在表面生成了石墨烯。但是使用该方法制备的石墨烯在各方面特性均有缺陷,限制了方法的进一步使用。

2.5.3. 以铜为基底的CVD法改进

张玮等人的研究小组 [36] 通过研究不同衬底的实验效果,发现金属衬底中,相对于镍,使用铜衬底生长石墨烯,是目前生长均匀单层石墨烯的最佳衬底材料;在诸如硅和玻璃这类绝缘衬底上生成的石墨烯缺陷较多。

近年来,各国的研究人员主要都是针对使用铜作为基底进行比对实验。他们研究了CVD法制备石墨烯过程中的生长温度、生长时间、碳源、气体流量和压强对石墨烯生长的影响。

1) 生长温度

Baoshan Hu等人的研究小组 [50] 对比900℃和1000℃下通过CVD生成的石墨烯结构,发现1000℃下的石墨烯具有较高的质量。Regmi等人的研究小组 [51] 在低压条件下使用甲烷进行实验,发现:生长温度低于850℃时不能形成石墨烯;温度高于850℃时开始生成石墨烯,并且在温度逐渐升高的过程中,发现石墨烯的多层区域和缺陷会逐渐变少。Kim等人的研究小组 [52] 通过控制变量法发现即使生长温度在1000℃,如果生长时间少于30分钟依旧无法生成完整的石墨烯薄膜。

2) 生长时间

中科院的王文荣 [53] 等人发现随着生长时间的增加,石墨烯的层数会变厚。

3) 碳源

CVD的碳源就是提供石墨烯的原料,在高温条件下释放碳原子沉积在衬底上从而形成石墨烯材料。Zheng-Zong Sun的研究小组 [31] 使用铜箔作为基底,使用高分子材料聚甲基丙烯酸甲酯和蔗糖作为碳源,在氩气和氢气保护下制备出了单层石墨烯;使用镍箔作为基底产生了3~5层石墨烯。Z Li 等人的研究小组 [54] 使用液态苯作为碳源,发现在300℃就可以在铜箔表面生成石墨烯,对于工业制备来说,使用这种碳源提供了降低成本的可能性。

4) 气体流量

气体流量主要就是碳源(一般为甲烷)、氩气和氢气。其中氩气作为载流气体,氢气提供氢原子用来提高石墨烯的质量,但是过量的氢气会破坏晶格的完整性,使得石墨烯质量变差。中科院的研究小组发现随着甲烷流量的增加和氢气流量的减少,石墨烯的单层性越好 [55]。葛雯所在的研究小组 [56] 发现石墨烯的生长是一个碳的沉积和氢气对石墨烯刻蚀的相互平衡的过程。当甲烷氢气比较小时,氢气对石墨烯的刻蚀占主导作用,使得结合弱的C-C键断裂,形成比较稳定的六边形结构;随着甲烷增加,碳的扩散沉积占据主导,从而形成石墨烯的叶状结构。在以铜为基底的体系中,通常使用常压和低压(105 - 10−3 Pa)来制备石墨烯。葛雯组 [56] 研究了不同压强对石墨烯的质量的影响,发现在较低的生长压强下,石墨烯的形状相对较为完整。

5) 转移条件

CVD法不仅仅在基底选择、实验条件等方面进行了改进,在石墨烯转移技术也进行了改进。对于CVD法制备的石墨烯,采用基底刻蚀的方法实现转移 [57]。其主要步骤包括:首先在石墨烯表面涂覆一层转移媒介,如聚甲基丙烯酸甲酯、聚二甲基硅氧烷或者热熔胶带等;然后将涂有转移媒介的金属基底石墨烯浸入刻蚀液(氯化铁、硝酸铁溶液等酸性溶液)中,将金属基底腐蚀,得到涂有转移媒介的石墨烯;最后将转移媒介除去,即可得到所需的石墨烯材料。其中,聚甲基丙烯酸甲酯可用有机溶液如丙酮或高温热分解等手段除去,应用相对较广泛;而聚二甲基硅氧烷可直接揭下,热熔胶带则需根据不同类型采用不同方法去除。但是以上方法得到的石墨烯容易破裂。Lin等人 [58] 对转移技术进行了改进,使得石墨烯和基底接触更加紧密,粘附力更强。Lin等人的研究小组 [58] 和Lee等人的研究小组 [59] 研究了如何去除聚甲基丙烯酸甲酯的方法,将聚甲基丙烯酸甲酯溶解后采用退火处理,获得了更干净的石墨烯。Wang等人开创了一种电化学剥离石墨烯的方法 [60]。该技术虽然能得到90%以上表面完整性的石墨烯,但缺点是得到的石墨烯上会残留部分金属,在该过程中还会刻蚀一定的Cu,从而造成资源浪费。Petrone等人的研究小组 [49] 采用了新的干转移法转移石墨烯,减少了污染。西安电子科技大学的研究人员发现了一种激光辅助的无损转移方法 [61]。通过在蓝宝石衬底上依次生长CaN和Cu薄层,进而在Cu上覆盖一层石墨烯,接着利用激光剥离衬底,就获得了石墨烯。现在使用铜箔作为基底的CVD法工艺较为成熟,实现了大规模的生产。有研究人员研究了铜网等基底的CVD法制备出的石墨烯性质,发现柔曲性更好,可以用在柔性传感器或者复合材料等领域。清华大学的研究人员 [62] 使用铜网制备了石墨烯织物材料,在植入聚合体基体后,产物具有优越的弹性和强度。

使用化学气相沉积法制备石墨烯是目前工业制备大量石墨烯薄膜的主要手段。使用该方法制备出的石墨烯具有电导率高、透明性好、电子迁移率高等特点,而基于铜基底的CVD法是目前重要的研究方向,如何降低成本生产大量高质量的石墨烯是急需解决的问题。

2.6. 氧化还原法

氧化还原法是将天然石墨经过强质子酸和氧化剂处理之后生成氧化石墨,之后在纯水或者有机溶剂中超声形成分散良好的氧化石墨烯,最后通过热还原、化学还原或者电还原等方法去除含氧基团,最后生成石墨烯材料 [63]。

2.6.1. 氧化环节

该方法中最关键的一环是制备氧化石墨的环节,氧化石墨的质量决定了最后产物的质量好坏。氧化石墨的制备方法主要有三种,分别是Brodie方法 [64] 、Staudenmaier方法 [65] 、Hummers方法 [66]。目前最常用的就是Hummers方法以及Hummers的改进方法,该种方法操作简单并且安全性高,氧化后对石墨层结构的破坏较小,成为目前主流的制备氧化石墨的方法。随着石墨烯研究的发展,利用Hummers方法制备氧化石墨一直处于研究和改进之中。使用Hummers方法制备氧化石墨烯有三个阶段:低温段、中温段和高温段。有研究人员研究了这三个阶段中反应温度、反应时间和氧化剂含量对产物的影响 [67]。制备氧化石墨烯对反应温度的需求主要集中在高温段 [67]。低温段和中温段的温度虽然对产量有一定的影响,但是影响程度很小;高温段的温度是决定氧化石墨烯产量的主要因素。研究发现提高氧化石墨烯产率的有效方法是将高温段的反应温度控制在90℃到100℃之间。反应时间也会影响氧化石墨烯的产率 [67] ,可以通过适当延长低温段和中温段的反应时间来提高氧化石墨烯的产率。氧化剂含量增加也会提高氧化石墨烯的产率,一般通过增加浓硫酸的用量来达到增加产率的目的。

原料石墨经过氧化后,层间距增大为2~3倍,从而更容易通过加热或者超声剥离等方式分离,形成单层的氧化石墨烯。将氧化石墨烯的含氧官能团去除,就可以获得大量的单层石墨烯材料。近年来,研究人员使用了多种还原剂进行了试验,提出了许多改进还原方法的思路,提供了提高石墨烯产量的新方法。

2.6.2. 还原环节

水合肼是最早 [70] 用作还原剂的,Stankovich的研究小组 [69] 使用水合肼还原分散在水中的氧化石墨烯,但是该方法会导致团聚。后Dan Li [71] 等人在他们的研究基础上,通过加入氨水改变PH值,来控制片层之间的静电斥力。杨勇辉等人研究了还原过程中水合肼用量、反应温度、反应时间和PH对还原效果的影响,发现反应时间和水合肼用量是影响还原的主要因素,PH值对产物的稳定性影响较大 [72]。但是肼具有毒性,不适合用于工业中的还原剂。

Xiaolin Li等人 [68] 和GuoxiuWang等人 [73] 使用对苯二酚作为还原剂制备出了石墨烯。受到使用对苯二酚作为还原剂的启发,Dreyer等人的研究小组 [74] 发现氧化石墨烯有催化脂肪醇和苯甲醇的作用,于是使用了价格低廉且毒性较小的甲醇、乙醇等醇类物质作为还原剂处理氧化石墨烯。

硼氢化钠具有较强的选择还原性,是目前较为常用的还原剂 [75] [76] [77]。Choi和Lee的团队 [76] 通过对比NaBH4和N2H4作为还原剂的效果发现,使用NaBH4获得的石墨烯表面电阻较低。

维生素C具有强还原性,有研究人员使用维生素C作为还原剂来处理氧化石墨烯。Zhang J.的研究小组 [78] 在温和条件下使用维生素C还原了氧化石墨烯。Kai-xuan Sheng的研究小组 [79] 使用了抗坏血酸钠盐还原氧化石墨烯,制备出了三维自组装的石墨烯凝胶。

Zhuangjun Fan的研究小组 [80] 使用铝粉作为还原剂,反应时间很短,只需要30分钟。Xiaoguang Mei的研究小组 [81] 使用锌粉和氧化石墨烯溶液混合后反应,反应时间只有1分钟。由此可见,使用金属作为还原剂的反应时间非常短,但是这种方法无法使得石墨烯和金属粒子分离。

还有许多其他的物质可以用作还原剂,诸如羟胺 [82] 、连二硫酸钠 [83] 、聚合电解质 [84] 、面包酵母 [85] 、壳聚糖 [86] 、HI和NaHSO3 [87] 、酚酸 [88] 、乙二胺 [89] 、格式试剂 [90] 等材料,每种还原剂的效果各不相同。

除了使用还原剂的方法外,有研究人员研究出了电化学还原 [91] 、热还原 [92] [93] 和水热法 [94] [95] 等还原氧化石墨烯的方法。

氧化还原法通常用于大量生产石墨烯粉体,因为其成本低效率高。但是也存在缺点,由于该方法涉及到了强氧化剂和强还原剂,导致石墨烯官能团较丰富,进而导致石墨烯的物理和化学性质与预期的偏差,一定程度上限制其在精密的微电子领域的应用,进而限制了石墨烯的发展和应用。这种功能化的石墨烯非常适合和其它复合材料制作较强功能的复合材料。可以在导电导热领域来增强相关性能。

2.7. 其他方法

2.7.1. 碳纳米管切割法

该方法以碳纳米管代替石墨,通过使用浓硫酸和高锰酸钾或者等离子体刻蚀打断碳纳米管表面的键合,将其纵向切开,从而生成石墨烯材料,该方法产率高,可批量生产,产品尺寸可控 [96] [97]。

2.7.2. 等离子体增强法

随着等离子体的技术发展,该技术也逐渐应用在制备纳米材料中。该方法是在化学气相沉积法的基础上进行改进,在无衬底或无催化剂的条件下制备石墨烯。但是该方法制备获得的石墨烯片层堆叠排列,相互搭接额,形成三维的多孔结构。Dato等人的研究小组 [98] 在常压状态下,在微波环境中用氩原子轰击乙醇液滴从而获得石墨烯材料。

2.7.3. 火焰法

火焰法是一种自蔓延的过程,该方法利用物质在空气或者其他助燃气体的环境中燃烧产生热获得高温,使分解的反应物发生化学反应来合成材料。

制备石墨烯是需要利用双火焰法:先用丁烷喷灯加热镍箔和酒精灯,酒精灯被点燃后用内焰包裹住镍箔,同时喷灯也要加热镍箔至850℃左右。加热一分钟左右,熄灭酒精喷灯和酒精灯。等到镍箔迅速冷却后,其表面就会析出一层石墨烯薄膜。曹兵等人的研究小组 [99] 使用乙醇和胺混合燃料火焰法制备出了氮掺杂石墨烯。

Table 1. The contrast of CVD and REDOX method

表1. 化学气相沉积法和氧化还原法的比较

该方法虽然具有设备简单、制备速度快等特点,但是由于火焰不同部位温度不同,制备出的石墨烯的均匀性和连续性不如化学气相沉积法;加热和冷却难以控制,石墨烯产物的稳定性不确定;加热过程中的不完全燃烧等过程会导致炭黑沉积和石墨烯氧化,导致最后的产物纯度和晶化程度不高。

3. 总结

自从2004年石墨烯在实验室被制备出来,到2010年获得诺贝尔奖,石墨烯呈井喷式发展。在2017年国家教育部又推出了“双一流”政策,其中材料是最热门的学科之一。石墨烯领域的相关研究也会继续保持热度。根据相关统计和调研,国内的主要的石墨烯生产、研究机构主要分布在江苏、浙江、山东、重庆等地,经过调研发现,主要使用的工业化制备方法是氧化还原法和化学气相沉积法。

氧化还原法是制备石墨烯粉体的常用方法,化学气相沉积法是制备石墨烯薄膜的常用方法。如表1所示为化学气相沉积法和氧化还原法的比较。

氧化还原法近年来在氧化方面和还原方面各有推进。在氧化方面,主要指针对Hummers方法进行改进,通过改进高温段氧化阶段的反应温度、反应时间和氧化剂含量来提高氧化石墨烯的产量;在还原方面,使用不同种类的还原剂诸如水合肼、对苯二酚、硼氢化钠、维生素C等还原性强的化合物进行测试,从而选取出适合进行工业生产的还原剂。

化学气相沉积法近年来主要是针对基底和转移条件进行改进。在基底选择方面,使用不同的金属进行实验室制备,最终发现还是铜这类具有表面生长机制的金属,析出的石墨烯含量较高;再通过对铜基底进行改进,诸如复合基底、铜箔、铜网等改进基底进行实验室制备,又发现不同的制备产物,从而选择出适合工业制备的基底材料。在转移条件方面,成熟的工业体系使用刻蚀的方法获取石墨烯材料,但是会造成浪费;近年来科研人员研究出许多种利用其他辅助材料进行转移的方法,诸如聚甲基丙烯酸甲酯、聚二甲基硅氧烷或者热熔胶带等,然后将基底刻蚀掉并去除辅助材料,这样就可以获得石墨烯材料。未来,CVD制备方法仍有许多方向需要突破,石墨烯层数可控制备仍具有挑战性;大面积制备石墨烯薄膜能力需要进一步提高;如何降低制备成本等。此外,由于CVD法制备的石墨烯大多是多晶石墨烯薄膜,性能远远低于单晶石墨烯薄膜,因此如何制备大面积单晶石墨烯薄膜也是未来亟待解决的问题。

基金项目

本工作得到了江苏省特种设备安全监督检验研究院科研项目基金(KJ(Y)2015012)支持。

文章引用

王勤生,肖显东,杨永强,章国宝. 石墨烯制备方法溯源、研究进展与发展现状

Graphene Preparation Methods Traceability, Research Progress and Development Status[J]. 材料科学, 2018, 08(03): 202-221. https://doi.org/10.12677/MS.2018.83023

参考文献

- 1. Novoselov, K.S., Geim, A.K., Morozov, S.V., et al. (2004) Electric Field Effect in Atomically Thin Carbon Films. Science, 306, 666-669.

https://doi.org/10.1126/science.1102896 - 2. Ferrari, A.C., Meyer, J.C., Scardaci, V., et al. (2006) The Raman Fingerprint of Graphene.

- 3. Pang, S., Englert, J.M., Tsao, H.N., et al. (2010) Extrinsic Cor-rugation-Assisted Mechanical Exfoliation of Monolayer Graphene. Advanced Materials, 22, 5374-5377.

https://doi.org/10.1002/adma.201002872 - 4. 段淼, 李四中, 陈国华. 机械法制备石墨烯的研究进展[J]. 材料工程, 2013(12): 85-91.

- 5. 唐多昌, 李晓红, 袁春华, 等. 机械剥离法制备高质量石墨烯的初步研究[J]. 西南科技大学学报, 2010, 25(3): 16-18.

- 6. Liang, X., Fu, Z. and Chou, S.Y. (2007) Graphene Transistors Fabricated via Transfer-Printing in Device Active-Areas on Large Wafer. Nano Letters, 7, 3840-3844.

https://doi.org/10.1021/nl072566s - 7. Ohashi, Y., Koizumi, T., Yoshikawa, T., Hironaka, T. and Shiiki, K. (1998) Size Effect in the In-Plane Electrical Resistivity of Very Thin Graphite Crystals. Carbon, 36, 475-476.

https://doi.org/10.1016/S0008-6223(98)90025-2 - 8. Zhang, Y., Small, J.P., Pontius, W.V. and Kim, P. (2005) Fabrication and Electric-Field-Dependent Transport Measurements of Mesoscopic Graphite Devices. Applied Physics Letters, 86, Article ID: 073104.

- 9. Perret, R. and Ruland, W. (2010) The Microstructure of PAN-Base Carbon Fibres. Journal of Applied Crystallography, 3, 525-532.

https://doi.org/10.1107/S0021889870006805 - 10. 王延相, 刘玉兰, 王丽民, 等. 由聚丙烯腈基碳纤维制备石墨烯薄膜的探索研究[J]. 功能材料, 2011, 42(3): 520-523.

- 11. Berger, C., Song, Z., Li, T., et al. (2004) Ultrathin Epitaxial Graphite: 2D Electron Gas Properties and a Route toward Graphene-Based Nanoelectronics. Journal of Physical Chemistry B, 108, 19912-19916.

https://doi.org/10.1021/jp040650f - 12. Emtsev, K.V., Bostwick, A., Horn, K., et al. (2009) Towards Wafer-Size Graphene Layers by Atmospheric Pressure Graphitization of Silicon Carbide. Nature Materials, 8, 203-207.

https://doi.org/10.1038/nmat2382 - 13. Aristov, V.Y., Urbanik, G., Kummer, K., et al. (2010) Graphene Synthesis on Cubic SiC/Si Wafers. Perspectives for Mass Production of Graphene-Based Electronic Devices. Nano Letters, 10, 992-995.

https://doi.org/10.1021/nl904115h - 14. Subrahmanyam, K.S., Panchakarla, L.S., Govindaraj, A. and Rao, C.N.R. (2009) Simple Method of Preparing Graphene Flakes by an Arc-Discharge Method. Journal of Physical Chemistry C, 113, 4257-4259.

https://doi.org/10.1021/jp900791y - 15. Wu, Z.-S., Ren, W.C., Gao, L.B., et al. (2009) Synthesis of Graphene Sheets with High Electrical Conductivity and Good Thermal Stability by Hydrogen Arc Discharge Exfoliation. ACS Nano, 3, 411-417.

https://doi.org/10.1021/nn900020u - 16. Li, N., Wang, Z., Zhao, K., et al. (2010) Large Scale Synthesis of N-Doped Multi-Layered Graphene Sheets by Simple Arc-Discharge Method. Carbon, 48, 255-259.

https://doi.org/10.1016/j.carbon.2009.09.013 - 17. Wang, Z., Li, N., Shi, Z. and Gu, Z. (2010) Low-Cost and Large-Scale Synthesis of Graphene Nanosheets by Arc Discharge in Air. Nanotechnology, 21, Article ID: 175602.

https://doi.org/10.1088/0957-4484/21/17/175602 - 18. Wu, Y., Wang, B., Ma, Y., et al. (2010) Efficient and Large-Scale Synthesis of Few-Layered Graphene Using an Arc-Discharge Method and Conductivity Studies of the Resulting Films. Nano Research, 3, 661-669.

https://doi.org/10.1007/s12274-010-0027-3 - 19. 申保收. 电弧放电法制备石墨烯及其电化学性能研究[D]: [硕士学位论文]. 兰州: 兰州理工大学, 2012.

- 20. 张丽爽. 电弧放电法制备碳包覆铁纳米颗粒以及氮和铁掺杂石墨烯[D]: [硕士学位论文]. 天津: 天津大学, 2014.

- 21. Hernandez, Y., Nicolosi, V., Lotya, M., et al. (2008) High-Yield Production of Graphene by Liquid-Phase Exfoliation of Graphite. Nature Nanotechnology, 3, 563-568.

https://doi.org/10.1038/nnano.2008.215 - 22. Hamilton, C.E., Lomeda, J.R., Sun, Z., et al. (2009) High-Yield Organic Dispersions of Unfunctionalized Graphene. Nano Letters, 9, 3460-3462.

https://doi.org/10.1021/nl9016623 - 23. Bourlinos, A.B., Georgakilas, V., Zboril, R., et al. (2010) Liquid-Phase Exfoliation of Graphite towards Solubilized Graphenes. Small, 5, 1841-1845.

https://doi.org/10.1002/smll.200900242 - 24. Du, W., Lu, J., Sun, P., et al. (2013) Organic Salt-Assisted Liq-uid-Phase Exfoliation of Graphite to Produce High-Quality Graphene. Chemical Physics Letters, 568-569, 198-201.

https://doi.org/10.1016/j.cplett.2013.03.060 - 25. Ball, D.L. and Edwards, J.O. (1956) The Kinetics and Mechanism of the Decomposition of Caro’s Acid. I. Journal of the American Chemical Society, 78, 1125-1129.

https://doi.org/10.1021/ja01587a011 - 26. Lotya, M., Hernandez, Y., King, P.J., et al. (2009) Liquid Phase Pro-duction of Graphene by Exfoliation of Graphite in Surfactant/Water Solutions. Journal of the American Chemical Society, 131, 3611-3620.

https://doi.org/10.1021/ja807449u - 27. Green, A.A. and Hersam, M.C. (2009) Solution Phase Production of Graphene with Controlled Thickness via Density Differentiation. Nano Letters, 9, 4031-4036.

https://doi.org/10.1021/nl902200b - 28. 田杰, 郭丽, 沈嵩, 等. 液相剥离法制备石墨烯研究进展[J]. 中国粉体技术, 2017(3): 45-49.

- 29. Wang, X., Fulvio, P.F., Baker, G.A., et al. (2010) Direct Exfoliation of Natural Graphite into Micrometre Size Few Layers Graphene Sheets Using Ionic Liquids. Chemical Communications, 46, 4487-4489.

https://doi.org/10.1039/c0cc00799d - 30. Nuvoli, D., Valentini, L., Alzari, V., et al. (2011) High Concentration Few-Layer Graphene Sheets Obtained by Liquid Phase Exfoliation of Graphite in Ionic Liquid. Journal of Materials Chemistry, 21, 3428-3431.

https://doi.org/10.1039/C0JM02461A - 31. Sun, Z., Yan, Z., Yao, J., et al. (2010) Growth of Graphene from Solid Carbon Sources. Nature, 468, 549-552.

https://doi.org/10.1038/nature09579 - 32. Reina, A., Jia, X., Ho, J., et al. (2009) Large Area, Few-Layer Graphene Films on Arbitrary Substrates by Chemical Vapor Deposition. Nano Letters, 9, 30-35.

https://doi.org/10.1021/nl801827v - 33. Kim, K.S., Zhao, Y., Jang, H., et al. (2009) Large-Scale Pattern Growth of Graphene Films for Stretchable Transparent Electrodes. Nature, 457, 706-710.

https://doi.org/10.1038/nature07719 - 34. Li, X., Cai, W., An, J., et al. (2009) Large-Area Synthesis of High-Quality and Uniform Graphene Films on Copper Foils. Science, 324, 1312-1314.

https://doi.org/10.1126/science.1171245 - 35. 喻佳丽, 辛斌杰. 铜基底化学气相沉积石墨烯的研究现状与展望[J]. 材料导报, 2015, 29(1): 66-71.

- 36. 张玮, 满卫东, 涂昕, 等. 衬底对CVD生长石墨烯的影响研究[J]. 真空与低温, 2013, 19(4): 195-202.

- 37. Eizenberg, M. and Blakely, J.M. (1979) Carbon Monolayer Phase Condensation on Ni(111). Surface Science, 82, 228-236.

https://doi.org/10.1016/0039-6028(79)90330-3 - 38. Chae, S.J., Güneş, F., Kim, K.K., et al. (2009) Synthesis of Large-Area Graphene Layers on Poly-Nickel Substrate by Chemical Vapor Deposition: Wrinkle Formation. Advanced Materials, 21, 2328-2333.

https://doi.org/10.1002/adma.200803016 - 39. Zhang, Y., Gomez, L., Ishikawa, F.N., et al. (2010) Comparison of Graphene Growth on Single-Crystalline and Polycrystalline Ni by Chemical Vapor Deposition. Journal of Physical Chemistry Letters, 1, 3101-3107.

https://doi.org/10.1021/jz1011466 - 40. Bae, S., Kim, H., Lee, Y., et al. (2010) Roll-to-Roll Production of 30-inch Graphene Films for Transparent Electrodes. Nature Nanotechnology, 5, 574-578.

https://doi.org/10.1038/nnano.2010.132 - 41. Yamada, T., Kim, J., Ishihara, M., et al. (2013) Low-Temperature Graphene Synthesis Using Microwave Plasma CVD. Journal of Physics D: Applied Physics, 46, Article ID: 063001.

https://doi.org/10.1088/0022-3727/46/6/063001 - 42. Sutter, P.W., Flege, J.-I. and Sutter, E.A. (2008) Epitaxial Graphene on Ruthenium. Nature Materials, 7, 406-411.

https://doi.org/10.1038/nmat2166 - 43. Cui, Y., Fu, Q., Zhang, H., et al. (2009) Dynamic Characterization of Graphene Growth and Etching by Oxygen on Ru(0001) by Photoemission Electron Microscopy. Journal of Physical Chemistry C, 113, 20365-20370.

https://doi.org/10.1021/jp907949a - 44. Hui, Z., Qiang, F., Yi, C., et al. (2009) Fabrication of Metal Nanoclusters on Graphene Grown on Ru(0001). Chinese Science Bulletin, 54, 2446-2450.

https://doi.org/10.1007/s11434-009-0411-0 - 45. Pan, Y., Zhang, H., Shi, D., et al. (2009) Highly Ordered, Mil-limeter-Scale, Continuous, Single-Crystalline Graphene Monolayer Formed on Ru(0001). Advanced Materials, 21, 2777-2780.

https://doi.org/10.1002/adma.200800761 - 46. Su, C.Y., Lu, A.Y., Wu, C.Y., et al. (2011) Direct Formation of Wafer Scale Graphene Thin Layers on Insulating Substrates by Chemical Vapor Deposition. Nano Letters, 11, 3612-3616.

https://doi.org/10.1021/nl201362n - 47. Soin, N., Roy, S.S., Lim, T.H., et al. (2011) Micro-structural and Electrochemical Properties of Vertically Aligned Few Layered Graphene (FLG) Nanoflakes and Their Application in Methanol Oxidation. Materials Chemistry & Physics, 129, 1051-1057.

https://doi.org/10.1016/j.matchemphys.2011.05.063 - 48. Lee, C.S., Cojocaru, C.S., Moujahid, W., et al. (2012) Synthesis of Conducting Transparent Few-Layer Graphene Directly on Glass at 450˚C. Nanotechnology, 23, 265603-265608.

https://doi.org/10.1088/0957-4484/23/26/265603 - 49. Petrone, N., Dean, C.R., Meric, I., et al. (2012) Chemical Vapor Deposition-Derived Graphene with Electrical Performance of Exfoliated Graphene. Nano Letters, 12, 2751-2756.

https://doi.org/10.1021/nl204481s - 50. Hu, B., Ago, H., Ito, Y., et al. (2012) Epitaxial Growth of Large-Area Single-Layer Graphene over Cu(1 1 1)/Sapphire by Atmospheric Pressure CVD. Carbon, 50, 57-65.

https://doi.org/10.1016/j.carbon.2011.08.002 - 51. Regmi, M., Chisholm, M.F. and Eres, G. (2012) The Effect of Growth Parameters on the Intrinsic Properties of Large-Area Single Layer Graphene Grown by Chemical Vapor Deposition on Cu. Carbon, 50, 134-141.

https://doi.org/10.1016/j.carbon.2011.07.063 - 52. Kim, H.K., Mattevi, C., Calvo, M.R., et al. (2012) Activation Energy Paths for Graphene Nucleation and Growth on Cu. ACS Nano, 6, 3614-3623.

https://doi.org/10.1021/nn3008965 - 53. 王文荣, 周玉修, 李铁, 等. 高质量大面积石墨烯的化学气相沉积制备方法研究[J]. 物理学报, 2012, 61(3): 510-516.

- 54. Li, Z., Wu, P., Wang, C., et al. (2011) Low-Temperature Growth of Graphene by Chemical Vapor Deposition Using Solid and Liquid Carbon Sources. ACS Nano, 5, 3385-3390.

https://doi.org/10.1021/nn200854p - 55. 师小萍, 于广辉, 王斌,等. Cu上石墨烯的化学气相沉积法生长研究[J]. 功能材料与器件学报, 2011, 17(5):486-490.

- 56. 葛雯, 吕斌. Cu箔衬底上石墨烯纳米结构制备[J]. 材料科学与工程学报, 2013, 31(4): 489-494.

- 57. 任文才, 高力波, 马来鹏, 等. 石墨烯的化学气相沉积法制备[J]. 新型炭材料, 2011, 26(1): 71-80.

- 58. Lin, Y.-C., Lu, C.-C., Yeh, C.-H., et al. (2012) Graphene Annealing: How Clean Can It Be? Nano Letters, 12, 414-419.

https://doi.org/10.1021/nl203733r - 59. Lee, W.H., Park, J., Sim, S.H., et al. (2011) Surface-Directed Molecular Assembly of Pentacene on Monolayer Graphene for High-Performance Organic Transistors. Journal of the American Chemical Society, 133, 4447-4454.

https://doi.org/10.1021/ja1097463 - 60. Wang, Y., Zheng, Y., Xu, X., et al. (2011) Electrochemical Delamination of CVD-Grown Graphene Film: Toward the Recyclable Use of Copper Catalyst. ACS Nano, 5, 9927-9933.

https://doi.org/10.1021/nn203700w - 61. 闫景东, 王东, 宁静, 等. 一种激光辅助无损转移化学气相沉积石墨烯的方法[P]. 中国专利, CN103132047A. 2013-06-05.

- 62. Li, X., Sun, P., Fan, L., et al. (2012) Multifunctional Graphene Woven Fabrics. Scientific Reports, 2, Article No. 395.

https://doi.org/10.1038/srep00395 - 63. Pei, S. and Cheng, H.-M. (2012) The Reduction of Graphene Oxide. Carbon, 50, 3210-3228.

https://doi.org/10.1016/j.carbon.2011.11.010 - 64. Brodie, B.C. (2009) On the Atomic Weight of Graphite. Philosophical Transactions of the Royal Society of London, 149, 249-259.

- 65. Staudenmaier, L. (2010) Verfahrenzur Darstellung der Graphitsäure. European Journal of Inorganic Chemistry, 32, 1394-1399.

- 66. Hummers Jr., W.S. and Offeman, R.E. (1958) Preparation of Graphitic Oxide. Journal of the American Chemical Society, 80, 1339.

https://doi.org/10.1021/ja01539a017 - 67. 任小孟, 王源升, 何特. Hummers法合成石墨烯的关键工艺及反应机理[J]. 材料工程, 2013(1): 1-5.

- 68. Li, X., Wang, X., Zhang, L., et al. (2008) Chemically Derived, Ultrasmooth Graphene Nanoribbon Semiconductors. Science, 319, 1229-1232.

https://doi.org/10.1126/science.1150878 - 69. Stankovich, S., Dikin, D.A., Piner, R.D., et al. (2007) Synthesis of Graphene-Based Nanosheets via Chemical Reduction of Exfoliated Graphite Oxide. Carbon, 45, 1558-1565.

https://doi.org/10.1016/j.carbon.2007.02.034 - 70. 迟彩霞, 乔秀丽, 赵东江, 等. 氧化-还原法制备石墨烯[J]. 化学世界, 2016, 57(4): 251-256.

- 71. Li, D., Müller, M.B., Gilje, S., et al. (2008) Processable Aqueous Dispersions of Graphene Nanosheets. Nature Nanotechnology, 3, 101-105.

https://doi.org/10.1038/nnano.2007.451 - 72. 杨勇辉, 孙红娟, 彭同江. 石墨烯的氧化还原法制备及结构表征[J]. 无机化学学报, 2010, 26(11): 2083-2090.

- 73. Wang, G., Yang, J., Park, J., et al. (2008) Facile Synthesis and Characterization of Graphene Nanosheets. Journal of Physical Chemistry C, 112, 8192-8195.

https://doi.org/10.1021/jp710931h - 74. Dreyer, D.R., Murali, S., Zhu, Y., et al. (2011) Reduction of Graphite Oxide Using Alcohols. Journal of Materials Chemistry, 21, 3443-3447.

https://doi.org/10.1039/C0JM02704A - 75. Si, Y. and Samulski, E.T. (2008) Synthesis of Water Soluble Graphene. Nano Letters, 8, 1679-1682.

https://doi.org/10.1021/nl080604h - 76. Shin, H.-J., Kim, K.K., Benayad, A., et al. (2009) Efficient Reduction of Graphite Oxide by Sodium Borohydride and Its Effect on Electrical Conductance. Advanced Functional Materials, 19, 1987-1992.

https://doi.org/10.1002/adfm.200900167 - 77. Tien, H.-W., Huang, Y.-L., Yang, S.-Y., et al. (2011) The Production of Graphene Nanosheets Decorated with Silver Nanoparticles for Use in Transparent, Conductive Films. Carbon, 49, 1550-1560.

https://doi.org/10.1016/j.carbon.2010.12.022 - 78. Zhang, J., Yang, H., Shen, G., et al. (2010) Reduction of Graphene Oxide via L-Ascorbic Acid. Chemical Communications, 46, 1112-1114.

https://doi.org/10.1039/B917705A - 79. Sheng, K.-X., Xu, Y.-X., Li, C. and Shi, G.-Q. (2011) High-Performance Self-Assembled Graphene Hydrogels Prepared by Chemical Reduction of Graphene Oxide. New Carbon Materials, 26, 9-15.

https://doi.org/10.1016/S1872-5805(11)60062-0 - 80. Fan, Z., Wang, K., Wei, T., et al. (2010) An Environmentally Friendly and Efficient Route for the Reduction of Graphene Oxide by Aluminum Powder. Carbon, 48, 1686-1689.

https://doi.org/10.1016/j.carbon.2009.12.063 - 81. Mei, X. and Ouyang, J. (2011) Ultrasonication-Assisted Ultrafast Reduction of Graphene Oxide by Zinc Powder at Room Temperature. Carbon, 49, 5389-5397.

https://doi.org/10.1016/j.carbon.2011.08.019 - 82. Zhou, X., Zhang, J., Wu, H., et al. (2011) Reducing Graphene Oxide via Hydroxylamine: A Simple and Efficient Route to Graphene. Journal of Physical Chemistry C, 115, 11957-11961.

https://doi.org/10.1021/jp202575j - 83. Zhou, T., Chen, F., Liu, K., et al. (2011) A Simple and Efficient Method to Prepare Graphene by Reduction of Graphite Oxide with Sodium Hydrosulfite. Nanotechnology, 22, Article ID: 045704.

https://doi.org/10.1088/0957-4484/22/4/045704 - 84. Zhang, S., Shao, Y., Liao, H., et al. (2011) Polyelectrolyte-Induced Reduction of Exfoliated Graphite Oxide: A Facile Route to Synthesis of Soluble Graphene Nanosheets. ACS Nano, 5, 1785-1791.

https://doi.org/10.1021/nn102467s - 85. Khanra, P., Kuila, T., Kim, N.H., et al. (2012) Simultaneous Bio-Functionalization and Reduction of Graphene Oxide by Baker’s Yeast. Chemical Engineering Journal, 183, 526-533.

https://doi.org/10.1016/j.cej.2011.12.075 - 86. Guo, Y., Sun, X., Liu, Y., et al. (2012) One Pot Preparation of Reduced Graphene Oxide (RGO) or Au (Ag) Nanoparticle-RGO Hybrids Using Chitosan as a Reducing and Stabilizing Agent and Their Use in Methanol Electrooxidation. Carbon, 50, 2513-2523.

https://doi.org/10.1016/j.carbon.2012.01.074 - 87. Chen, W. and Yan, L. (2011) In Situ Self-Assembly of Mild Chemical Reduction Graphene for Three-Dimensional Architectures. Nanoscale, 3, 3132-3137.

https://doi.org/10.1039/c1nr10355e - 88. Wang, J., Shi, Z., Fan, J., et al. (2012) Self-Assembly of Graphene into Three-Dimensional Structures Promoted by Natural Phenolic Acids. Journal of Materials Chemistry, 22, 22459-22466.

https://doi.org/10.1039/c2jm35024f - 89. 黄福, 张帆, 王波, 等. 乙二胺还原的氧化石墨烯对铅离子的动态吸附[J]. 化学工程, 2014, 42(8): 25-30.

- 90. 胡江浦. 格氏试剂还原氧化石墨烯的研究与聚丙烯/石墨烯纳米复合材料的制备[D]: [硕士学位论文]. 天津: 河北工业大学, 2013.

- 91. Guo, Y., Wu, B., Liu, H., et al. (2011) Electrical Assembly and Reduction of Graphene Oxide in a Single Solution Step for Use in Flexible Sensors. Advanced Materials, 23, 4626-4630.

https://doi.org/10.1002/adma.201103120 - 92. Schniepp, H.C., Li, J.L., Mcallister, M.J., et al. (2006) Functionalized Single Graphene Sheets Derived from Splitting Graphite Oxide. Journal of Physical Chemistry B, 110, 8535-8539.

https://doi.org/10.1021/jp060936f - 93. McAllister, M.J., Li, J.-L., Adamson, D.H., et al. (2007) Single Sheet Functionalized Graphene by Oxidation and Thermal Expansion of Graphite. Chemistry of Materials, 19, 4396-4404.

https://doi.org/10.1021/cm0630800 - 94. Zhou, Y., Bao, Q., Tang, L.A.L., et al. (2009) Hydrothermal Dehydration for the “Green” Reduction of Exfoliated Graphene Oxide to Graphene and Demonstration of Tunable Optical Limiting Properties. Chemistry of Materials, 21, 2950-2956.

https://doi.org/10.1021/cm9006603 - 95. Dubin, S., Gilje, S., Wang, K., et al. (2010) A One-Step, Solvothermal Reduction Method for Producing Reduced Graphene Oxide Dispersions in Organic Solvents. ACS Nano, 4, 3845-3852.

https://doi.org/10.1021/nn100511a - 96. Kosynkin, D.V., Higginbotham, A.L., Sinitskii, A., et al. (2009) Longitudinal Unzipping of Carbon Nanotubes to Form Graphene Nanoribbons. Nature, 458, 872-876.

https://doi.org/10.1038/nature07872 - 97. Jiao, L., Zhang, L., Wang, X., et al. (2009) Narrow Graphene Nanoribbons from Carbon Nanotubes. Nature, 458, 877-880.

https://doi.org/10.1038/nature07919 - 98. Dato, A., Radmilovic, V., Lee, Z., et al. (2008) Substrate-Free Gas-Phase Synthesis of Graphene Sheets. Nano Letters, 8, 2012-2016.

https://doi.org/10.1021/nl8011566 - 99. Zhang, Y., Cao, B., Zhang, B., et al. (2012) The Production of Nitrogen-Doped Graphene from Mixed Amine plus Ethanol Flames. Thin Solid Films, 520, 6850-6855.

https://doi.org/10.1016/j.tsf.2012.07.085

NOTES

1数据来源为Web of Science数据库,在Web of ScienceTM核心合集中检索,设定为英文语言。

2数据来源为Web of Science数据库,在Web of ScienceTM核心合集中检索,设定为英文语言。