Mechanical Engineering and Technology

Vol.

09

No.

06

(

2020

), Article ID:

39336

,

10

pages

10.12677/MET.2020.96066

铣削过程稳定性时域分析方法研究进展

李忠群,刘鸿志,刘学,段林升,刘浪

湖南工业大学机械工程学院,湖南 株洲

收稿日期:2020年10月20日;录用日期:2020年12月16日;发布日期:2020年12月24日

摘要

颤振严重制约铣削效率与质量。作为铣削稳定性主要分析方法的时域分析方法可归纳为两大类:一是通过建立铣削动力学模型,求解铣削动力学方程,利用时域稳定性判据确定铣削过程的稳定性;二是直接采用传感器及其辅助装置拾取切削力、振动等时域信号,通过对时域信号使用某种稳定性判据,以确定铣削过程的稳定性。首先介绍了铣削过程动力学建模的相关技术;其次,分析了铣削过程稳定性时域分析的几种方法;再次,从信号拾取、颤振识别与抑制等方面对颤振在线监测与控制技术进行了阐述;最后总结全文,得出了一些对实际工程应用有指导性的结论。

关键词

铣削过程,颤振稳定性,时域分析,颤振在线监测

Research Progress of Chatter Stability Analysis for Milling Process in Time-Domain

Zhongqun Li, Hongzhi Liu, Xue Liu, Linsheng Duan, Lang Liu

School of Mechanical Engineering, Hunan University of Technology, Zhuzhou Hunan

Received: Oct. 20th, 2020; accepted: Dec. 16th, 2020; published: Dec. 24th, 2020

ABSTRACT

Chatter seriously restricts milling efficiency and quality. As one of the main analysis methods of milling stability, time domain analysis method can be divided into two categories: one is to establish the milling dynamic model, solve the milling dynamic equation, and determine the stability of the milling process by using the stability criteria in time domain; the other is to directly use sensors and auxiliary devices to pick up the time-domain signals such as cutting force and vibration, and then use some stability to the time-domain signals to determine the stability of milling process. Firstly, the related technology of dynamic modeling of milling process is introduced; secondly, several methods of time domain analysis of milling process stability are analyzed; thirdly, chatter on-line monitoring and control technology is elaborated from the aspects of signal picking, chatter identification and suppression; finally, the whole paper is summarized and some guiding conclusions for practical engineering application are obtained.

Keywords:Milling Process, Chatter Stability, Time Domain Analysis, Online Chatter Monitoring

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

高效的切削加工方式,被广泛应用于航空、航天以及汽车制造等行业。铣削加工的质量与效率严重受制于切削颤振。颤振是指发生在切削过程中的一种自激振动现象,轻则在工件表面留下振纹、降低加工零件的表面质量,重则损坏刀具刀齿、烧毁机床主轴。研究颤振旨在根据预测得到的稳定性叶瓣图来选取合适的切削参数,实现无颤振高效切削。有关颤振的研究主要涉及频域和时域两方面。频域研究方法系统深入,时域方法仍有诸多领域有待深入研究。鉴于时域方法可以综合考虑非线性切削力对切削过程稳定性的影响,具有更高求解精度。因此,本文将重点对时域分析方法进行综述。

2. 动力学建模分析

铣削过程动力学建模分析是进行铣削过程稳定性研究的前提。铣削过程动力学模型可分线性模型与非线性模型两大类。

线性切削力模型结构简单、应用广泛。其中应用最为广泛的瞬时刚性力模型共有6个切削力系数,参数值可通过正交切削与斜角切削转换分析得到,或由切削力系数辨识试验直接确定,其具体数值取决于刀具的几何角度、材料特性以及工件的材料特性等,而与具体切削用量无关 [1]。杨毅青等 [2] [3] 通过实验对比发现,相较于其他的切削力模型,线性切削力模型的预测精度能满足实际工程应用的需要。

鉴于实际切削过程的复杂性和非线性特性,线性切削力模型既无法对完整的铣削过程进行准确的描述,也无法对复杂的非线性动力学现象进行合理的解释。因此,非线性切削力模型建模已逐渐成为研究热点,主要研究方向体现在:

1) 在动力学模型中综合考虑各种非线性因素的影响,提高模型预测精度。如Zhang等 [4] 考虑刀具跳动,以齿面摆线运动为基础,建立了刀具/工件啮合过程中的变时滞铣削动力学模型;Jung等 [5] 考虑非线性切削力和再生切削效应,提出了一种用于球头铣刀铣削过程的动力学模型。

2) 改进模型求解方法,缩短预测时间。Budak等 [6] 运用人工神经网络,建立了球头铣刀切削力的通用模型。郑金兴 [7] 在人工神经网络的基础上,将粒子群优化人工神经网络理论应用于高速铣削力的建模研究中,采用粒子群算法与反向传播算法相结合的方法,对反向传播神经网络模型进行优化,以实现高速切削力的预测,计算时间明显缩短。

3) 考虑过程阻尼对切削稳定性的影响,提高铣削过程稳定性(尤其低速切削时)预测精度。过程阻尼源于刀具后刀面与已加工工件表面之间的刮擦作用,并取决于刀具后刀面与工件接触压力和刀具后刀面压入工件的体积。其机理如图1所示。在点1和点3之间,刀齿从被加工工件波纹表面移除切屑,随着后刀面与工件表面切向夹角逐渐减小为负值,如点2所示,此时压入体积逐渐增大,产生了过程阻尼力。Huang等 [8] 系统地研究了切削条件对过程阻尼的影响。研究表明总过程阻尼力随着进给、轴向和径向切削深度的增加而增加,但随着切削速度的增加而减小。Sellmeier等 [9] 发现切削刃倒角导致加工阻尼不再局限于低速切削范围,而是在更高的主轴转速下出现。Wu等 [10] 指出刀具后刀面的压痕是阻尼的主要来源。

Figure 1. Mechanism of process damping

图1. 过程阻尼产生机理

综上所述,切削过程动力学建模研究主要呈现如下特点:

1) 建立更为通用的切削力模型,使模型能够适用各种几何形状的刀具(如通用螺旋铣刀、镶片铣刀等切削力模型)及各种走刀轨迹(如圆弧走刀、摆线加工和螺旋线加工等切削力模型) [11]。

2) 模型中尽可能多地考虑切削力的影响因素,如刀具的安装与制造误差、刀具磨损、刀具与工件振动、切削过程的非线性特性及过程阻尼等 [12] [13],旨在提高模型的预测精度。

3) 研究模型的时域与频域求解方法,旨在提高模型的预测精度和速度。

3. 铣削稳定性时域求解方法

铣削稳定性分析方法可大致分为频域法、时域法和切削试验法等三大类,其预测精度、预测速度和应用场合对比如表1所示。

Table 1. Comparison of several typical analysis methods of milling stability

表1. 几种典型铣削稳定性分析方法对比

频域法是迄今为止预测速度最快、应用最广泛的一种稳定性极限预测方法。该方法求解时作了线性化处理,故预测精度不高;时域法是指在时间域内对铣削过程进行稳定性分析的方法,由于可以考虑各种非线性因素,故预测精度高;切削试验法通过大量切削试验来获得稳定性叶瓣图,成本高、费时且通用性差。由于频域求解方法的研究目前已经非常系统和深入,故本文只针对时域方法进行分析。时域求解方法包括数值求解法、半离散法、全离散法和时间有限元法等几种。

3.1. 数值求解法

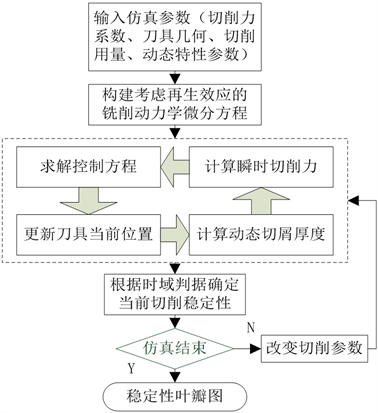

铣削稳定性数值求解法是在时域内对铣削动力学微分方程进行直接求解,获得了包括切削力、刀尖与工件振动等时域信号,在此基础上根据某种或某几种稳定性判据 [14] [15] [16] 来获取颤振稳定性叶瓣图的方法。如图2所示,数值求解法的仿真流程可表示为:

1) 建立考虑再生效应的铣削过程动力学微分方程;

2) 采用数值法求解铣削动力学微分方程。对铣削全过程进行离散化处理,首先计算每一时间步下的动态切削力,接着通过求解微分方程得到振动系统的位移、速度与加速度,然后对动态切削厚度进行修正,重复前面过程直至仿真结束;

3) 对仿真得到的时域信号施加某种或某几种稳定性判据,以确定当前切削条件下加工系统是否稳定;

4) 改变切削条件(主轴转速和轴向切深),重复上述过程直至获得稳定性叶瓣图。

数值求解方法的仿真过程未进行线性化处理,且综合考虑了诸如刀具几何、刀齿偏心、刀齿因振动脱离切削区、切削过程阻尼等因素对铣削过程稳定性的影响,故预测精度较高 [17]。缺点是目前尚很难找到一种能非常准确判定系统稳定性的判据。此外,由于需要针对不同主轴转速、轴向切深组合用数值方法求解微分方程,故其计算量大,计算时间长。

Figure 2. Flow chart of numerical solution of stability lobe diagram for milling process

图2. 铣削稳定性数值求解流程图

3.2. 半离散求解法

半离散求解法最早由Insperger等 [18] 提出。它将延时周期T划分为m个时间间隔t,即T = mt (其中m为正整数)。在每一个区段 内, ,以 为初始条件,用 对每个时间间隔内的时滞项做加权平均,对周期系数B(t)矩阵做零阶平均,从而获得一个周期内系统的状态空间表达式。在此基础上构造转移矩阵,再使用Floquet理论对传递矩阵进行判稳,进而确定当前切削条件是否稳定 [11] [12]。

半离散法的离散间隔τ考虑了时变以及周期因子的影响,因此该方法的预测精度更高,尤其适用于小径向颤振稳定性的预测。由于半离散法需要针对不同切削条件迭代搜索稳定性边界,计算量大,故需要从提高计算速度和收敛速度两方面来改进半离散法。

对系统方程的延迟项的处理是减少计算量、提高计算速度和收敛速度的关键。Henninger [19] 引入了一种预先定义的非等距变量离散格式对延迟项所需的时间间隔进行离散。相较于完全等距离散,可以在数量级上减少计算成本。Jiang等 [20] 使用二阶牛顿插值多项式来代替原始一阶半离散化方法中使用的线性函数。Huang等 [21] 将延迟项近似为两个相邻离散延迟状态值的加权和,并确定单个周期内的转换矩阵。笔者等 [22] 提出了利用三阶Runge-Kutta法(RGKM-3)求解延时周期T,推导传递矩阵,从而避免了因直接积分法而产生的指数矩阵。

3.3. 全离散求解法

全离散法最先是由丁烨等 [23] 提出的。该方法将时间周期T等分为m个时间间隔 。不同于半离散法,全离散法同时对周期系数矩阵、状态项以及时滞项进行线性逼近,再用直接积分法获得系统的变换矩阵。最后用Floquet理论对传递矩阵进行判稳。目前,对全离散法的研究主要是提高预测精度和降低计算量。

Quo [24] 提出了用三阶牛顿插值理论离散状态方程来计算铣削稳定性,而不是现有的二次拉格朗日多项式来插值状态项。引入Hermite插值法来近似状态项,获得了令人满意的精度和效率 [25]。Ozoegwu [26] 提出了四阶和五阶全离散化方法,他发现稳定性预测精度随着阶数的增加而提高,在四阶时达到峰值并在五阶时开始下降。Yang [27] 开发了一种基于积分的三阶全离散化方法,该方法可以在铣削稳定性预测中无需进行矩阵求逆运算。为了简化推导过程,Qin采用二次插值法将时间周期参数矩阵、状态项和延迟项作为一个整体单位在两个不同的子区间上逼近 [28]。

相较于半离散法,全离散法在计算传递矩阵时只对主轴转速进行循环,而半离散法计算传递矩阵却需要对主轴转速和切深进行二重循环,全离散法的计算效率更高。但是全离散法收敛速度却不及半离散法。因此,有必要在提高收敛速度方面对全离散法加以改进。

3.4. 时间有限元法

时间有限元法首先由Bayly [29] 提出。不同于半离散法和全离散法,时间有限元法将系统受强迫振动时间均分为m个时间段,再通过加权残值法获得一个周期内的系统状态转移矩阵。再用Floquet理论对传递矩阵进行判稳,以确定当前切削条件是否稳定,获得颤振稳定性叶瓣图。姜燕等 [30] 首先将主轴的旋转周期m等分,然后在每个时间间隔内对系统状态变量进行插值简化处理,最后求出传递矩阵。实验结果表明,相较于半离散法,该方法预测精度更高,最小误差仅有3%。

相较于半离散法和全离散法,时间有限元法可以在时域内快速收敛,因此计算效率比半离散法和全离散法高。综上所述,四种时域求解方法的优点和局限性如表2所示。

Table 2. Advantages and limitations of time domain method

表2. 域求解方法的优点和局限性

4. 时域信号的在线颤振监测与颤振识别

为了消除或避免切削颤振的出现,除了通过动力学建模分析获取稳定性叶瓣图之外,还可以通过拾取切削过程中的时域信号(切削力、振动等)并对其进行必要的处理与分析以监控颤振的存在,进而通过改变主轴转速或系统阻尼等方法 [31],实现对加工颤振的抑制,该方法可分为信号拾取、颤振识别和颤振抑制等三方面 [32]。

4.1. 切削信号拾取与预处理

切削信号的拾取与预处理是指采用传感器来感知切削信号,并进行信号调理、采集与处理的过程。拾取的切削信号主要包括了切削力、加速度以及声信号等。切削力在切削颤振识别中应用广泛。它使被加工材料发生变形,产生切屑,灵敏度高,对切削状态的变化反应迅速。Peng等 [33] 在实际加工过程中采用切削力信号进行检测,求出了各主轴转速对应的临界轴向切削深度和径向切削深度,其结果与半离散法进行比较,获得很好的验证。加速度信号则可以提供对切削过程动力学的深入了解。Pérez-Canales等 [34] 通过检测相关加速度信号的随机性来检测加工过程的颤振。实验结果表明,该方法对颤振检测有效的。

除了加速度以及切削力信号,近来越来越多的学者将声信号运用到颤振检测中。Altintas和Chan [35] 对一个过程的声音信号进行了频谱分析,并将频谱中的最大振幅作为颤振的指标,用于颤振在线检测。Schmitz等 [36] 使用在每次旋转时采样的音频信号中的统计方差作为抖动的指示器。Delio等 [37] 将麦克风收集的声信号与加速度信号进行了比较,得出的结论是,在许多情况下,声信号对颤振的检测更为有效。因此加速度、切削力以及声信号都可以运用到颤振在线监测中,三者的特点和局限性如表3所示。

Table 3. Features and limitations of cutting signal

表3. 切削信号的特点及局限性

由于切削现场存在各种噪声的干扰,因此有必要对所采集到的信号进行模拟或数字滤波。最常用的做法是对信号进行傅里叶变换。Tlusty [38] 等对铣削力信号进行傅里叶变换,根据信号的频谱构成与幅值进行颤振判别。但傅里叶变换只适合于对周期信号或者平稳信号处理,而切削振动信号却是典型的非平稳信号,同时傅里叶变换只能描述整体频率变化。相较于傅里叶变换,时频分析方法不仅可以将一维时频信号反映到二维时频平面上,还能反映频率随时间变化的关系。Lei [39] 对信号进行小波变换从而监测颤振的发生。然而颤振的在线监测需要在特征值到达阈值时进行及时的控制反馈,而小波变换等方法却不能同时兼具时域与频域良好的分辨率。考虑到切削信号属于多分量信号,因此越来越多的学者对切削信号进行了多分量信号分解研究。通常的做法是采用经验模态分解对信号进行分解,但该方法存在模态混叠现象。Li等 [40] 利用变分模式分解将滤波后的信号分解为一组固有模态函数,进而得到颤振信息。然而变分模式分解方法存在分解过多,则信号断断续续,没有多少规律可言的问题。因此,优化的变分模式分解被提出来对信号进行处理 [41]。Ji等 [42] 证明了自适应分析方法对信号进行分解具有很好的效果。

4.2. 颤振识别

颤振识别是颤振抑制的关键所在。在线颤振监测方法的目的是提高监测精度以及计算效率。运用方差对切削信号进行判断最为直接 [43],但是方差容易受到噪声信号的干扰,因此监测结果不够准确。同时,在面对不同的切削条件时,方差的阈值不易确定。因此,越来越多的学者从能量的角度来判别颤振。由于颤振的特征之一是能量集中在高次谐波频率范围内,基于能量的方法具有捕捉信号能量变化信息的内在能力,因此被广泛用于识别颤振,这其中熵的运用最为广泛 [40] [41] [42] [43] [44]。熵是一种能反映不同频率在频带内分布的无量纲指标。当频率分量广泛分布在频带上时,分布不确定性最大,导致熵的值最大。相反,当频率分量分布在某一频带上时,频率分布的不确定性最小,导致熵的值最小。但是基于能量的方法对噪声敏感,会导致灵敏度不理想,且计算量大。为了解决计算效率的问题,Ji等 [42] [45] 数理论运用到颤振判别中。分形维数是一种关注自相似或自仿射对象复杂度的方法,它包含了分形在多个尺度上的几何结构信息。因此能够准确反映出切削力、位移、速度、加速度等信号的幅值变化。同时相较于熵等基于能量变化的方法,分形维数是直接对时域信号进行判断,且计算简单,极大地提高了计算效率。

综上所述,上述几种颤振识别方法的对比如表4所示。

Table 4. Comparison of different chatter identification methods

表4. 不同颤振识别方法的对比

4.3. 颤振抑制

目前,颤振的在线抑制主要包括振动控制法和变切削参数控制法两种 [44]。前者需要附加减震装置(如增加阻尼器或采用减振刀具等。振动控制法的优点是附加减震装置的结构简单,工作可靠,应用范围广,但会影响了切削加工空间,而且附加装置设计之后,其性能参数都已确定,无法随加工的改变而改变,因此很难适合颤振的在线抑制 [46] [47] [48]。

变切削参数控制是当颤振发生或将要发生时,在线改变切削参数,从而抑制颤振。变切削参数控制主要包括变切削速度、变进给量以及变刀具工作角度三种方法,其中以变速铣削的应用最为广泛。这是因为变速铣削在各个转速下都能有效的抑制颤振。且由于变速铣削的临界切深比恒速铣削的临界切深大很多,因此变速铣削的加工效率比恒速铣削提高了30% [49]。针对变速铣削,宋春雷等 [50] 提出了一种整体逼近的离散化算法。通过对被积分项的矩阵进行重构,并将被积函数进行整体逼近,减少了误差。相较于半离散算法,计算时间减少了65%。于骏一等 [51] 对变速铣削的加工工艺进行试验。试验证明中小惯量的机床应采用正弦波、锯齿波等无平顶特性的波形进行变速。

变切削参数控制使用简单,尤其适合数控机床。其原理虽简单,但是对供电线路、功率放大器以及电动机的负荷能力要求较高。

5. 结语

本文结合国内外研究现状,从动力学建模分析和切削过程在线监测两方面对颤振的各种时域研究进行了系统的分析,并归纳各种方法的优缺点,得出了一些对实际工程应用有指导意义的结论。

稳定性时域求解方面,数值法、离散法等方法都已经比较成熟。数值法能综合考虑各种非线性因素的影响,因此计算精度最高,但计算量较大。离散法的通用性较好,且相较于数值法,计算量有所减少;时域信号的在线颤振监测与颤振识别能有效反映真实切削条件,对颤振做出及时的判别与抑制,也可验证其他仿真方法的可行性。尽管目前有关颤振的时域分析方法已经取得了不少进展,但仍存在以下需要进一步完善的地方:

1) 针对时域信号的颤振识别理论较多,但各理论对颤振发生的临界值还不够精确;

2) 在颤振的在线检测中,需要更好地消除噪声等对信号的干扰,以便能从时域信号提取到更多的颤振信息。

基金项目

湖南省自然科学基金面上项目(2020JJ4270),湖南省研究生科研创新基金资助项目(CX20201037)。

文章引用

李忠群,刘鸿志,刘 学,段林升,刘 浪. 铣削过程稳定性时域分析方法研究进展

Research Progress of Chatter Stability Analysis for Milling Process in Time-Domain[J]. 机械工程与技术, 2020, 09(06): 618-627. https://doi.org/10.12677/MET.2020.96066

参考文献

- 1. 杨毅青, 徐东东. 铣削力建模技术研究及实验对比[J]. 中国科技论文, 2015(4): 391-393.

- 2. 杨毅青, 张斌, 刘强. 铣削建模中多种切削力模型的分析比较[J]. 振动工程学报, 2015, 28(1): 82-90.

- 3. Zhang, X., Zhang, J. and Pang, B. (2016) An Efficient Approach for Milling Dynamics Modeling and Analysis with Varying Time Delay and Cutter Runout Effect. The International Journal of Advanced Manufacturing Technology, 87, 3373-3388. https://doi.org/10.1007/s00170-016-8671-8

- 4. Jung, J., Ngo, C. and Son (2016) Nonlinear Modeling and Dy-namic Simulation Using Bifurcation and Stability Analyses of Regenerative Chatter of Ball-End Milling Process. Mathematical Problems in Engineering, 2016, Article ID: 4368680. https://doi.org/10.1155/2016/4368680

- 5. Zuperl, U., Cus, F. and Mursec, B. (2006) A Generalized Neural Network Model of Ball-End Milling Force System. Journal of Materials Processing Technology, 175, 98-108. https://doi.org/10.1016/j.jmatprotec.2005.04.036

- 6. 郑金兴. 粒子群优化人工神经网络在高速铣削力建模中的应用[J]. 计算机集成制造系统, 2008, 14(9): 1710-1716.

- 7. Huang, C.Y. and Wang, J.J.J. (2007) Mechanistic Modeling of Process Damping in Peripheral Milling. Journal of Manufacturing Science and Engineering, 129, 397-406. https://doi.org/10.1115/1.2335857

- 8. Sellmeier, V. and Denkena, B. (2012) High Speed Process Damping in Milling. CIRP Journal of Manufacturing Science and Technology, 5, 8-19. https://doi.org/10.1016/j.cirpj.2011.12.001

- 9. Wu, D.W. (1989) A New Approach of Formulating the Transfer Function for Dynamic Cutting Process. Journal of Manufacturing Science and Engineering, 111, 37-47. https://doi.org/10.1115/1.3188730

- 10. Engin, S. and Altintas, Y. (2001) Mechanics and Dynamics of General Milling Cutters. Part I: Helical End Mills. International Journal of Machine Tools and Manufacture, 41, 2195-2212. https://doi.org/10.1016/S0890-6955(01)00045-1

- 11. Catania, G. and Mancinelli, N. (2009) A Coupled Theoret-ical-Experimental Dynamical Model for Chatter Prediction in Milling Processes. International Design Engineering Technical Conferences and Computers and Information in Engineering Conference, Vol. 48982, 175-184. https://doi.org/10.1115/DETC2009-86216

- 12. Gao, S.H., Meng, G. and Long, X.H. (2011) Study of Milling Stability with Hertz Contact Stiffness of Ball Bearings. Archive of Applied Mechanics, 81, 1141-1151. https://doi.org/10.1007/s00419-010-0475-y

- 13. Li, H.Z, Li, X.P. and Chen, X.Q. (2003) A Novel Chatter Stability Criterion for the Modelling and Simulation of the Dynamic Milling Process in the Time Domain. The International Journal of Advanced Manufacturing Technology, 22, 619-625. https://doi.org/10.1007/s00170-003-1562-9

- 14. Li, Z.Q. and Liu, Q. (2008) Solution and Analysis of Chatter Stability for End Milling in the Time-Domain. Chinese Journal of Aeronautics, 21, 169-178. https://doi.org/10.1016/S1000-9361(08)60022-9

- 15. Campomanes, M.L. and Altintas, Y. (2003) An Improved Time Domain Simulation for Dynamic Milling at Small Radial Immersions. Journal of Manufacturing Science & Engineering, 125, 416-422. https://doi.org/10.1115/1.1580852

- 16. 刘强, 李忠群. 数控铣削加工过程仿真与优化——建模、算法与工程应用[M]. 北京: 航空工业出版社, 2011.

- 17. Insperger, T. and Stépán, G. (2004) Updated Semi-Discretization Method for Periodic Delay-Differential Equations with Discrete Delay. International Journal for Numerical Methods in Engineering, 61, 117-141. https://doi.org/10.1002/nme.1061

- 18. Henninger, C. and Eberhard, P. (2008) Improving the Computational Effi-ciency and Accuracy of the Semi-Discretization Method for Periodic Delay-Differential Equations. European Journal of Mechanics A Solids, 27, 975-985. https://doi.org/10.1016/j.euromechsol.2008.01.006

- 19. Jiang, S., Sun, Y., and Yuan, X. (2017) A Second-Order Semi-Discretization Method for the Efficient and Accurate Stability Prediction of Milling Process. The International Journal of Advanced Manufacturing Technology, 92, 583-595. https://doi.org/10.1007/s00170-017-0171-y

- 20. Huang, T., Zhang, X. and Zhang, X. (2013) An Efficient Linear Approximation of Acceleration Method for Milling Stability Prediction. International Journal of Machine Tools and Manufacture, 74, 56-64. https://doi.org/10.1016/j.ijmachtools.2013.07.006

- 21. 李忠群, 彭岳荣, 夏磊, 朱帆. 基于三阶龙格库塔法的铣削稳定性半解析法预测[J]. 航空制造技术, 2016(Z2): 30-33.

- 22. 丁烨. 铣削动力学——稳定性分析方法与应用[D]: [博士学位论文]. 上海: 上海交通大学, 2011.

- 23. Liu, Y., Zhang, D. and Wu, B. (2012) An Efficient Full-Discretization Method for Prediction of Milling Stability. International Journal of Machine Tools and Manufacture, 63, 44-48. https://doi.org/10.1016/j.ijmachtools.2012.07.008

- 24. Quo, Q., Sun, Y. and Jiang, Y. (2012) On the Accurate Calculation of Milling Stability Limits Using Third-Order Full-Discretization Method. International Journal of Machine Tools and Manufacture, 62, 61-66. https://doi.org/10.1016/j.ijmachtools.2012.05.001

- 25. Ozoegwu, C.G., Omenyi, S.N. and Ofochebe, S.M. (2015) Hyper-Third Order Full-Discretization Methods in Milling Stability Prediction. International Journal of Machine Tools and Manufacture, 92, 1-9. https://doi.org/10.1016/j.ijmachtools.2015.02.007

- 26. Yang, W.A., Huang, C. and Cai, X.L. (2020) Effective and Fast Prediction of Milling Stability Using a Precise Integration-Based Third-Order Full-Discretization Method. The International Journal of Advanced Manufacturing Technology, 106, 4477-4498. https://doi.org/10.1007/s00170-019-04790-z

- 27. Qin, C., Tao, J. and Liu, C. (2018) A Predictor-Corrector-Based Holistic-Discretization Method for Accurate and Efficient Milling Stability Analysis. The International Journal of Ad-vanced Manufacturing Technology, 96, 2043-2054. https://doi.org/10.1007/s00170-018-1727-1

- 28. Bayly, P.V., Halley, J.E., Mann, B.P. and Davies, M.A. (2003) Stability of Interrupted Cutting by Temporal Finite Element Analysis. Journal of Manufacturing Science & Engineering, 125, 220-225. https://doi.org/10.1115/1.1556860

- 29. 姜燕, 郭强, 赵波. 铣削稳定性预测的时间有限元法[J]. 河南理工大学学报(自然科学版), 2016, 35(5): 672-676.

- 30. Peng, C., Wang, L. and Liao, T.W. (2015) A New Method for the Prediction of Chatter Stability Lobes Based on Dynamic Cutting Force Simulation Model and Support Vector Machine. Journal of Sound and Vibration, 354, 118-131. https://doi.org/10.1016/j.jsv.2015.06.011

- 31. 罗作国. 切削颤振辨识及主动抑制策略的研究[D]: [硕士学位论文]. 武汉: 华中科技大学, 2007.

- 32. 胡国志, 叶文华, 李佳璇, 等. 铣削颤振在线智能控制方法研究[J]. 制造技术与机床, 2017(6): 76-79, 84.

- 33. Pérez-Canales, D., Vela-Martínez, L. and Jáuregui-Correa, J.C. (2012) Analysis of the Entropy Randomness Index for Machining Chatter Detection. International Journal of Machine Tools and Man-ufacture, 62, 39-45. https://doi.org/10.1016/j.ijmachtools.2012.06.007

- 34. Altintas, Y. and Chan, P.K. (1992) In-Process Detection and Suppression of Chatter in Milling. International Journal of Machine Tools and Manufacture, 32, 329-347. https://doi.org/10.1016/0890-6955(92)90006-3

- 35. Schmitz, T.L., Medicus, K. and Dutterer, B. (2002) Exploring Once-per-Revolution Audio Signal Variance as a Chatter Indicator. Machining Science and Technology, 6, 215-233. https://doi.org/10.1081/MST-120005957

- 36. Delio, T., Tlusty, J. and Smith, S. (1992) Use of Audio Signals for Chatter Detection and Control. Journal of Manufacturing Science & Engineering, 114, 146. https://doi.org/10.1115/1.2899767

- 37. Smith, S. and Tlusty, J. (1990) Update on High-Speed Milling Dynamics. https://doi.org/10.1115/1.2899557

- 38. Smith, S. and Tlusty, J. (1990) Update on High-Speed Milling Dynamics. Journal of Engineering for Industry, 112, 142-149. https://doi.org/10.1115/1.2899557

- 39. Wang, L. and Liang, M. (2009) Chatter Detection Based on Probability Distribution of Wavelet Modulus Maxima. Robotics and Comput-er-Integrated Manufacturing, 25, 989-998. https://doi.org/10.1016/j.rcim.2009.04.011

- 40. Li, K., He, S. and Luo, B. (2017) Online Chatter Detection in Milling Process Based on VMD and Multiscale Entropy. The International Journal of Advanced Manufacturing Technology, 105, 5009-5022. https://doi.org/10.1007/s00170-019-04478-4

- 41. Yang, K., Wang, G. and Dong, Y. (2019) Early Chatter Identi-fication Based on an Optimized Variational Mode Decomposition. Mechanical Systems and Signal Processing, 115, 238-254. https://doi.org/10.1016/j.ymssp.2018.05.052

- 42. Ji, Y., Wang, X. and Liu, Z. (2017) EEMD-Based Online Milling Chatter Detection by Fractal Dimension and Power Spectral Entropy. The International Journal of Ad-vanced Manufacturing Technology, 92, 1185-1200. https://doi.org/10.1007/s00170-017-0183-7

- 43. Wan, S., Li, X. and Chen, W. (2018) Investigation on Milling Chatter Identification at Early Stage with Variance Ratio and Hilbert-Huang Transform. The International Journal of Advanced Manufacturing Technology, 95, 3563-3573. https://doi.org/10.1007/s00170-017-1410-y

- 44. 任静波, 孙根正, 陈冰. 基于小波包能谱熵的铣削颤振监测方法[J]. 工具技术, 2014(11): 76-79.

- 45. Ji, Y., Wang, X. and Liu, Z. (2918) Early Milling Chatter Identification by Improved Empirical Mode Decomposition and Multi-Indicator Synthetic Evaluation. Journal of Sound and Vibration, 433, 138-159. https://doi.org/10.1016/j.jsv.2018.07.019

- 46. 马振. 铣削加工过程中振动状态的识别与溯源[D]: [硕士学位论文]. 武汉: 华中科技大学, 2017.

- 47. 于英华, 徐兴强, 徐平. 切削颤振的在线监测与控制研究现状分析[J]. 振动与冲击, 2007(1): 130-132+135+166.

- 48. 杨毅青, 谢日成, 徐东东. 旋转变刚度阻尼器抑制薄壁零件铣削颤振[J]. 振动与冲击, 2018, 37(2): 72-75, 84.

- 49. 闫占辉, 勾治践, 于骏一. 变速铣削的综合试验分析[J]. 试验技术与试验机, 2002, 42(1): 51-52.

- 50. 宋春雷, 彭志科. 变速铣削稳定性预测的整体离散算法[J]. 噪声与振动控制, 2016, 36(6): 7-11+31.

- 51. 于骏一, 吴博达, 杨国辉. 变速铣削工艺的试验研究[J]. 机械制造, 1993(9): 12-13.