International Journal of Mechanics Research

Vol.

10

No.

04

(

2021

), Article ID:

47668

,

9

pages

10.12677/IJM.2021.104028

不同孪晶界间距对截角八面体Pt力学性能的 影响

杨泽豪

长安大学理学院,陕西 西安

收稿日期:2021年11月15日;录用日期:2021年12月17日;发布日期:2021年12月31日

摘要

本文通过分子动力学方法,研究了不同孪晶界间距对10 nm和20 nm截角八面体构型Pt晶粒的强化作用。本文研究了0.67 nm、1.55 nm、2.43 nm、3.31 nm、4.19 nm孪晶界间距在10 nm和20 nm晶粒拉伸过程中的力学性能和变形机制。研究结果表明,在10 nm晶粒和20 nm晶粒中均存在一个最优孪晶界间距,分别为1.55 nm和2.43 nm,拥有最好的力学性能,同时发现在临界孪晶界前后会产生变形机制的转化,位错由沿着孪晶界滑移转变为垂直孪晶界生长。

关键词

分子动力学,变形机制,纳米金属,塑性变形

Effect of Different Twin Boundary Spacing on the Mechanical Properties of Truncated Octahedral Pt

Zehao Yang

School of Science, Chang’an University, Xi’an Shaanxi

Received: Nov. 15th, 2021; accepted: Dec. 17th, 2021; published: Dec. 31st, 2021

ABSTRACT

In this paper, molecular dynamics method is used to study the strengthening effect of different twin boundary spacing on 10 nm and 20 nm truncated octahedral Pt grains. This paper studies the mechanical properties and deformation mechanisms of the 0.67 nm, 1.55 nm, 2.43 nm, 3.31 nm, 4.19 nm twin boundary spacing during the 10 nm and 20 nm grain stretching process. The research results show that there is an optimal twin boundary spacing in both 10 nm grains and 20 nm grains, 1.55 nm and 2.43 nm, respectively, which have the best mechanical properties. At the same time, it is found that deformation mechanisms occur before and after the critical twin boundaries. The dislocation is transformed from sliding along the twin boundary to vertical twin boundary growth.

Keywords:Molecular Dynamics Simulation, Deformation Mechanism, Nanocrystalline Mental, Plastic Deformation

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在纳米单晶材料中引入孪晶界会显著改善其力学性能,可以同时具有较高的强度和较好的塑性 [1] [2] [3] [4]。金属Pt以及其合金材料主要用于医疗、电机、工业、温度计算、阻值计算等高精温度设备,应用范围非常广泛,在现代工业、国防和高技术发展中占据着重要地位 [5] [6],因此引起了科研工作者极大的兴趣。

Lu [7] 等制备出具有高密度纳米尺寸孪晶的纯铜薄膜,其拉伸强度是普通纯铜的10倍以上,并表明孪晶界可以有效地阻碍位错的运动,实现金属强化。Lu [8] 等制备出高密度纳米尺度生长孪晶,将孪晶片层平均厚度从100 nm减小到约4 nm,实验发现减小孪晶片层厚度伴随着材料强度的增加,当孪晶片层厚度为15 nm时,材料强度达到最大值。Wei [9] 等报告了纳米孪晶铜的强度最大化以及其受晶粒尺寸的影响,研究发现强度最大的临界孪晶界厚度与d1/2成正比,最大强度与d−1/2成正比。Gao [10] 等通过分子动力学对不同温度和不同孪晶厚度的纳米孪晶Pd和Cu进行模拟,发现存在一个软化温度,在这个温度下,强度首先增加,然后减小,而在临界孪晶厚度表现出最大强度以及硬化到软化的转变。

Wang [11] 等对晶粒尺寸在4 nm到20 nm的纳米孪晶Pt进行拉伸,观察表明纳米孪晶Pt的变形孪生是通过由单一原子层分隔的两个堆叠断层的形成而开始的,并在这两个堆叠断层之间产生部分位错。Wang [12] 等对晶粒尺寸约25 nm的纳米孪晶Pt进行拉伸,观察表明对于高层错能金属,与共格孪晶界相交的完全和部分位错以及共格孪晶界和非共格孪晶界的迁移都有助于提高纳米孪晶金属的大应变能力。Wang [13] 等通过实验研究了晶粒尺寸和孪晶界间距对纳米孪晶Pt的影响,研究结果表明当晶粒尺寸减小到6 nm以下时,晶界主导了变形,并且发现晶界是纳米孪晶金属的一个重要的位错源,它可以提供足够的位错成核位点来适应较大的应变。目前,对于低层错能金属的研究较为深入,而对高层错能金属的研究较少,对于金属Pt,研究多集中于实验,分子动力学模拟较少,所以开展相关的研究很有必要。

综上所述,针对以上问题,本文通过分子动力学方法,以高层错能金属Pt为研究对象,在10 nm和20 nm晶粒尺寸的截角八面体构型纳米单晶中引入0.67 nm、1.55 nm、2.43 nm、3.31 nm、4.19 nm孪晶界间距进行拉伸模拟,深入探讨了其力学性能以及变形机制。

2. 模拟计算方法

2.1. 模型构建

本文采用分子动力学方法,分子动力学是一套分子模拟方法,该技术不仅可以得到原子的运动轨迹,还可以观察到原子运动过程中各种微观细节,它是对理论计算和实验的有力补充。分子动力学法是要严格求解每个粒子的运动方程,通过分析系统来确定粒子的运动状态。MD方法一般认为粒子服从牛顿运动规律,粒子所受到的作用力通过粒子间相互作用势计算,因此粒子的初始条件和运动方程中的受力状况一旦确定,系统就可被精确求解。该方法主要是依靠牛顿力学来模拟分子体系的运动,以在由分子体系的不同状态构成的系统中抽取样本,从而计算体系的构型积分,并以构型积分的结果为基础进一步计算体系的热力学量和其他宏观性质。分子动力学可以用于npt,nve,nvt等系综的计算,是一种基于牛顿力学确定论的热力学计算方法。

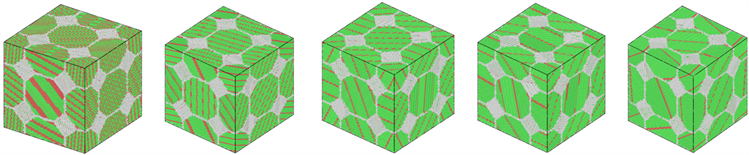

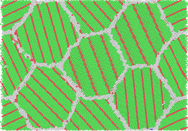

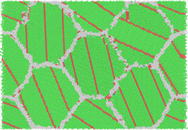

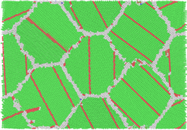

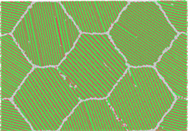

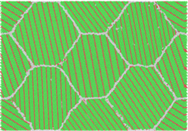

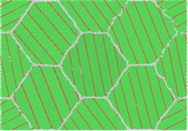

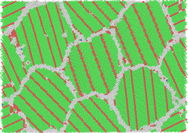

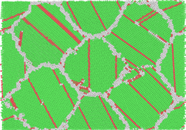

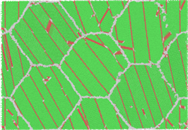

本文的计算模型通过Atomsk [14] 软件进行构建,使用Voronoi镶嵌法。构建一个Pt纳米晶种子,随后对纳米单晶种子进行镜面对称构建具有孪晶构型的种子,将16个Voronoi点设置在体心立方的超晶格点位上,然后将孪晶种子设置在随机多晶的Voronoi点处,得到16个晶粒形状为截角八面体的三维纳米孪晶构型。通过构建不同长度的Pt纳米晶种子,得到不同孪晶界间距的三维纳米孪晶构型。再以相同的方法构建不同晶粒尺寸下不同孪晶界间距的三维纳米孪晶构型。每个构型都包括16个晶粒,晶粒尺寸约10 nm的盒子尺寸为20 × 20 × 20 nm3,晶粒尺寸约20 nm的盒子尺寸为40 × 40 × 40 nm3。图1显示了各个构型的三维原子快照。

(a)

(a) (b)

(b)

Figure 1. (a) The initial configuration of the 10 nm grain twin boundary spacing. (b) Initial configuration of 20 nm grain twin boundary spacing

图1. (a) 10 nm晶粒孪晶界间距初始构型。(b) 20 nm晶粒孪晶界间距初始构型

2.2. 拉伸模拟方法

本文使用美国Sandia [15] 国家实验室开发的分子动力学软件LAMMPS进行MD模拟,原子间相互作用势采用并Zhou [16] 等人提出的嵌入原子方法势(EAM)描述原子间的相互作用。拉伸之前首先通过共轭梯度法进行能量最小化,得到最低势能状态的初始模型,对10 nm晶粒模型和20 nm晶粒模型在300 K温度下分别等温驰豫50 ps和100 ps使模型达到平衡状态。然后在300 K温度下对模型沿X轴以1.0 × 109的应变速率进行拉伸,拉伸过程使用npt系综进行控温,运动方程的求解采用leap-frog算法,时间步长为1 ps,为了计算出系统在拉伸作用下应力,通过Virial应力求出每个原子拉伸时的应力。

(1)

其中, 是原子i的原子体积, 是原子i的原子质量, 是原子i的原子速度,α,β为笛卡尔坐标分量, 是原子i和原子j的原子间距离。最后,采用可视化软件OVITO [16] 对各个构型的微观构型进行可视化处理。

3. 结果与讨论

3.1. 力学行为

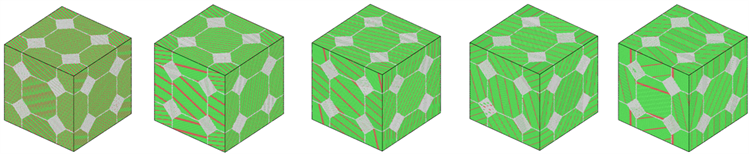

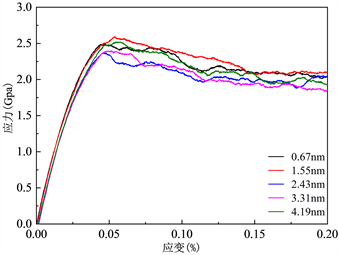

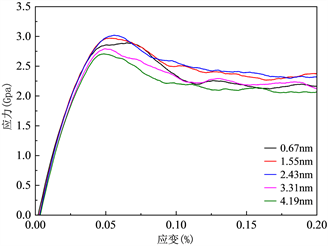

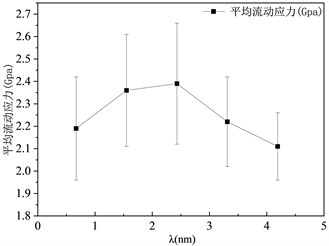

图2显示了10 nm晶粒不同孪晶界间距在拉伸过程的应力–应变曲线和平均流动应力。由图2可见,不同的孪晶界间距均经历了弹性变形阶段和塑性变形阶段,弹性变形阶段应力–应变均呈线性关系。本文在弹性阶段(小于0.05%应变)对不同构型的应力–应变曲线进行拟合,然后使用2%偏移法确定屈服应力。图3显示了20 nm晶粒不同孪晶界间距在拉伸过程的应力–应变曲线和平均流动应力,拉伸过程和图2相同。表1显示了10 nm晶粒不同孪晶界间距拉伸时的屈服应变和屈服应力。表2显示了20 nm晶粒不同孪晶界间距拉伸时的屈服应变和屈服应力。由表1可见,10 nm晶粒中随着孪晶界间距的增大屈服强度先增大后减小,表现出Hall-petch关系。由表2可见,20 nm晶粒中随着孪晶界间距的增大屈服强度与10 nm晶粒表现出相同的趋势,最高屈服强度对应的孪晶界间距由1.55 nm增大到2.43 nm。持续加载,在塑性变形阶段我们选取了应变从10%到20%时应力的平均值定义为平均流动应力,如图2(b)、图3(b)所示,我们用平均流动应力来表征纳米金属的塑性强度,平均流动应力越大,塑性强度越好。由图2(b)、图3(b)所示,随着孪晶界间距的增大,10 nm晶粒和20 nm晶粒塑性强度先增大后减小,均表现出Hall-petch关系,20 nm晶粒最高平均流动应力对应的孪晶界间距由1.55 nm增大到2.43纳米,与屈服强度相同,模拟趋势与Li [17] 等的模拟结果相符。综上所述,在10 nm晶粒和20 nm晶粒中,2.43 nm孪晶界间距表现出最好的力学性能。

(a)

(a)

(b)

(b)

Figure 2. (a) Stress-strain curves of 10 nm grains with different distances between twin boundaries during stretching. (b) The average flow stress of 10 nm grains with different twin boundary spacing during the stretching process

图2. (a) 10 nm晶粒不同孪晶界间距在拉伸过程的应力应变曲线。(b) 10 nm晶粒不同孪晶界间距在拉伸过程的平均流动应力

(a)

(a)

(b)

(b)

Figure 3. (a) Stress-strain curves of 20 nm grains with different distances between twin boundaries during stretching. (b) The average flow stress of 20 nm grains with different twin boundary spacing during the stretching process

图3. (a) 20 nm晶粒不同孪晶界间距在拉伸过程的应力应变曲线。(b) 20 nm晶粒不同孪晶界间距在拉伸过程的平均流动应力

Table 1. Yield stress of 10 nm grains with different spacing between twin boundaries

表1. 10 nm晶粒不同孪晶界间距的屈服应力

Table 2. Yield stress of 20 nm grains with different spacing between twin boundaries

表2. 20 nm晶粒不同孪晶界间距的屈服应力

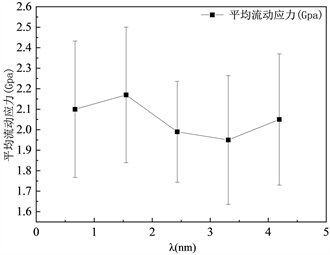

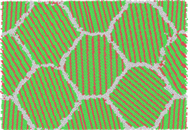

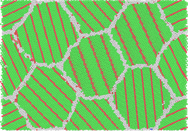

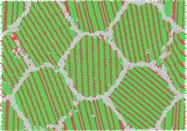

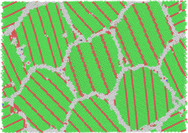

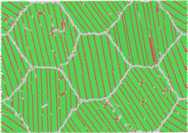

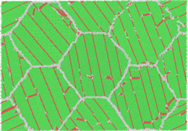

3.2. 微观变形机制

图4显示了10 nm晶粒不同孪晶界间距屈服应变处(110)截面的原子快照。由图4可见,屈服应变处,各个孪晶界间距均产生了位错,由图4(b)可见,临界孪晶界间距中位错滑移最少,位错滑移会释放应力,从而降低强度。由图4(a)和图4(e)可见,孪晶界间距到达临界孪晶界间距后微观变形机制会发生转化,位错由沿着孪晶界滑移转化为垂直孪晶界滑移。图5显示了20 nm晶粒不同孪晶界间距屈服应变处(110)截面的原子快照。由图5(c)可见,在20 nm晶粒临界孪晶界间距中位错滑移最少,与10 nm晶粒相同。理论上已经证实,位错的产生和生长会显著影响纳米孪晶的强度,位错数量越少,越容易产生应力集中,对纳米孪晶有强化作用。由图5(a)和图5(e)可见,20 nm晶粒中也会产生微观变形机制的转化,位错由沿着孪晶界滑移转化为垂直孪晶界滑移。综上,临界孪晶界间距屈服强度最高是因为在临界孪晶界中位错滑移最少,释放更少的应力,更容易产生应力集中。而在临界孪晶界前后微观变形机制会由沿着孪晶界方向滑移转化为垂直孪晶界方向滑移。

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

(e)

(e)

Figure 4. (a) Atomic snapshot of the (110) cross section at the yield strain of the 0.67 nm twin boundary spacing of 10 nm grain. (b) Atomic snapshot of the (110) cross section at the yield strain of the 1.55 nm twin boundary spacing of 10 nm grain. (c) Atomic snapshot of the (110) cross section at the yield strain of the 2.43 nm twin boundary spacing of 10 nm grain. (d) Atomic snapshot of the (110) cross section at the yield strain of the 3.31 nm twin boundary spacing of 10 nm grain. (e) Atomic snapshot of the (110) cross section at the yield strain of the 4.19 nm twin boundary spacing of 10 nm grain

图4. (a) 10 nm晶粒0.67nm孪晶界间距屈服应变处(110)截面的原子快照。(b) 10 nm晶粒1.55 nm孪晶界间距屈服应变处(110)截面的原子快照。(c) 10 nm晶粒2.43 nm孪晶界间距屈服应变处(110)截面的原子快照。(d) 10 nm晶粒3.31 nm孪晶界间距屈服应变处(110)截面的原子快照。(e) 10 nm晶粒4.19 nm孪晶界间距屈服应变处(110)截面的原子快照

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

(e)

(e)

Figure 5. (a) Atomic snapshot of the (110) cross section at the yield strain of the 0.67 nm twin boundary spacing of 20 nm grain. (b) Atomic snapshot of the (110) cross section at the yield strain of the 1.55 nm twin boundary spacing of 20 nm grain. (c) Atomic snapshot of the (110) cross section at the yield strain of the 2.43 nm twin boundary spacing of 20 nm grain. (d) Atomic snapshot of the (110) cross section at the yield strain of the 3.31 nm twin boundary spacing of 20 nm grain. (e) Atomic snapshot of the (110) cross section at the yield strain of the 4.19 nm twin boundary spacing of 20 nm grain

图5. (a) 20 nm晶粒0.67 nm孪晶界间距屈服应变处(110)截面的原子快照。(b) 20 nm晶粒1.55 nm孪晶界间距屈服应变处(110)截面的原子快照。(c) 20 nm晶粒2.43nm孪晶界间距屈服应变处(110)截面的原子快照。(d) 20 nm晶粒3.31 nm孪晶界间距屈服应变处(110)截面的原子快照。(e) 20 nm晶粒4.19 nm孪晶界间距屈服应变处(110)截面的原子快照

图6显示了10 nm晶粒不同孪晶界间距0.1应变处(110)截面的原子快照。由图6(a)可见,在塑性变形阶段,塑性变形以孪晶界滑移为主,位错沿孪晶界平面滑动。由图6(e)可见,在塑性变形阶段,塑性变形以垂直于孪晶界生长为主,表明在塑性阶段,临界孪晶界前后存在变形机制的转变。图7显示了20 nm晶

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

(e)

(e)

Figure 6. (a) Atomic snapshot of the (110) cross section of 10 nm grain with a 0.67 nm twin boundary spacing strain at 0.1. (b) Atomic snapshot of the (110) cross section of 10 nm grain with a 1.55 nm twin boundary spacing strain at 0.1. (c) Atomic snapshot of the (110) cross section of 10 nm grain with a 2.43 nm twin boundary spacing strain at 0.1. (d) Atomic snapshot of the (110) cross section of 10 nm grain with a 3.31 nm twin boundary spacing strain at 0.1. (e) Atomic snapshot of the (110) cross section of 10 nm grain with a 4.19 nm twin boundary spacing strain at 0.1

图6. (a) 10 nm晶粒0.67 nm孪晶界间距应变0.1处(110)截面的原子快照。(b) 10 nm晶粒1.55 nm孪晶界间距应变0.1处(110)截面的原子快照。(c) 10 nm晶粒2.43 nm孪晶界间距应变0.1处(110)截面的原子快照。(d) 10 nm晶粒3.31 nm孪晶界间距应变0.1处(110)截面的原子快照。(e) 10 nm晶粒4.19 nm孪晶界间距应变0.1处(110)截面的原子快照

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

(e)

(e)

Figure 7. (a) Atomic snapshot of the (110) cross section of 20 nm grain with a 0.67 nm twin boundary spacing strain at 0.1. (b) Atomic snapshot of the (110) cross section of 20 nm grain with a 1.55 nm twin boundary spacing strain at 0.1. (c) Atomic snapshot of the (110) cross section of 20 nm grain with a 2.43 nm twin boundary spacing strain at 0.1. (d) Atomic snapshot of the (110) cross section of 20 nm grain with a 3.31 nm twin boundary spacing strain at 0.1. (e) Atomic snapshot of the (110) cross section of 20 nm grain with a 4.19 nm twin boundary spacing strain at 0.1

图7. (a) 20 nm晶粒0.67 nm孪晶界间距应变0.1处(110)截面的原子快照。(b) 20 nm晶粒1.55 nm孪晶界间距应变0.1处(110)截面的原子快照。(c) 20 nm晶粒2.43 nm孪晶界间距应变0.1处(110)截面的原子快照。(d) 20 nm晶粒3.31 nm孪晶界间距应变0.1处(110)截面的原子快照。(e) 20 nm晶粒4.19 nm孪晶界间距应变0.1处(110)截面的原子快照

粒不同孪晶界间距屈服应变处(110)截面的原子快照。在图7(a)和图7(e)中也可以观察到同样的现象,这与Li [17] 等的模拟结果相符合,理论上证实了晶粒尺寸越小,临界孪晶界间距越小,并且结合Hall-petch关系,预测了Cu的临界孪晶界间距,本文预测了Pt的临界孪晶界间距。综上,在高层错能金属Pt中,在临界孪晶界间距前后也会产生变形机制的转变,这与低层错能金属中观察到的现象一致。

4. 结论

本文通过分子动力学模拟,研究了10 nm晶粒和20 nm晶粒中不同孪晶界间距对截角八面体构型的金属Pt力学性能的影响,对比不同孪晶界间距的力学行为和微观变形机制得到以下结果:

1) 通过应力应变曲线、屈服强度、平均流变应力,我们发现在10 nm晶粒和20 nm晶粒中均存在一个最优孪晶界间距,分别为1.55 nm和2.43 nm,拥有最好的力学性能。这对制备高性能的金属Pt材料提供了思路。

2) 通过分析10 nm晶粒和20 nm晶粒不同孪晶界间距的微观变形机制,我们发现在临界孪晶界前后会产生变形机制的转化,位错由沿着孪晶界滑移转变为垂直孪晶界生长,预测了金属Pt的临界孪晶界间距。

文章引用

杨泽豪. 不同孪晶界间距对截角八面体Pt力学性能的影响

Effect of Different Twin Boundary Spacing on the Mechanical Properties of Truncated Octahedral Pt[J]. 力学研究, 2021, 10(04): 285-293. https://doi.org/10.12677/IJM.2021.104028

参考文献

- 1. Chen, M.W, et al. (2003) Deformation Twinning in Nanocrystalline Aluminum. Science, 300, 1275-1277. https://doi.org/10.1126/science.1083727

- 2. Zhu, Y.T., Liao, X.Z. and Wu, X.L. (2012) Deformation Twinning in Nanocrystalline Materials. Progress in Materials Science, 57, 1-62. https://doi.org/10.1016/j.pmatsci.2011.05.001

- 3. Jang, D.C., Li, X.Y., Gao, H.J. and Greer, J.R. (2012) Defor-mation Mechanisms in Nanotwinned Metal Nanopillars. Nature Nanotechnology, 7, 594-601. https://doi.org/10.1038/nnano.2012.116

- 4. Schiøtz, J. and Jacobsen, K.W. (2003) A Maximum in the Strength of Nanocrystalline. Science, 301, 1357-1359. https://doi.org/10.1126/science.1086636

- 5. Hu, P.C., Shi, W.Z. and Mei, J.T. (2014) High Precision Pt-Resistance Temperature Measurement System. Optics and Precision Engineering, 22, 988-995. https://doi.org/10.3788/OPE.20142204.0988

- 6. Fang, Y.X., Lei, K.G. and Qu, J.K. (2010) High Precision Temperature Measurement System Based on PT1000. Electronic Design Engineering, 18, 79-82.

- 7. Lu, L., Shen, Y.F., Chen, X.H., et al. (2004) Ultrahigh Strength and High Electrical Conductivity in Copper. Science, 304, 422-426. https://doi.org/10.1126/science.1092905

- 8. Lu, L., Chen, X., Huang, X. and Lu, K. (2009) Revealing the Maximum Strength in Nanotwinned Copper. Science, 323, 607-610. https://doi.org/10.1126/science.1167641

- 9. Wei, Y.J. (2011) Scaling of Maximum Strength with Grain Size in Nanotwinned FCC Metals. Physical Review B, 83, Article ID: 132104. https://doi.org/10.1103/PhysRevB.83.132104

- 10. Mousavi, S.M.T., Zhou, H.F., Zou, G.J. and Gao, H.J. (2019) Transition from Source- to Stress-Controlled Plasticity in Nanotwinned Materials below a Softening Temperature. npj Computational Materials, 5, Article No. 15. https://doi.org/10.1038/s41524-019-0156-5

- 11. Wang, L.H., Guan, P.F., Teng, J., Liu, P., Chen, D.K., Xie, W.Y., Kong, D.L., Zhang, S.B., Zhu, T., Zhang, Z., Ma, E., Chen, M.W. and Han, X.D. (2017) New Twinning Route in Face-Centered Cubic Nanocrystalline Metals. Nature Communications, 8, 2142. https://doi.org/10.1038/s41467-017-02393-4

- 12. Wang, L.H., Teng, J. and Kong, D. (2018) In Situ Atomistic Deformation Mechanisms of Twin-Structured Nanocrystal Pt. Scripta Materialia, 147, 103-107. https://doi.org/10.1016/j.scriptamat.2018.01.012

- 13. Wang, L., Du, K. and Yang, C.P. (2020) In Situ Atom-ic-Scale Observation of Grain Size and Twin Thickness Effect Limit in Twin-Structural Nanocrystalline Platinum. Nature Communications, 11, Article No. 1167. https://doi.org/10.1038/s41467-020-14876-y

- 14. Hirel, P. (2015) Atomsk: A Tool for Manipulating and Con-verting Atomic Data Files. Computer Physics Communications, 197, 212-219. https://doi.org/10.1016/j.cpc.2015.07.012

- 15. Plimpton, S.J. (1995) Fast Parallel Algorithms for Short-Range Molecular Dynamics. Journal of Computational Physics, 117, 1-19. https://doi.org/10.1006/jcph.1995.1039

- 16. Zhou, X.W., Johnson, R.A. and Wadley, H.N.G. (2004) Mis-fit-Energy-Increasing Dislocations in Vapor-Deposited CoFe/NiFe Multilayers. Physical Review B, 69, Article ID: 144113. https://doi.org/10.1103/PhysRevB.69.144113

- 17. Li, X.Y., Wei, Y.J., Lu, L., Lu, K. and Gao, H.J. (2010) Dislocation Nucleation Governed Softening and Maximum Strength in Nano-Twinned Metals. Nature, 464, 877-880. https://doi.org/10.1038/nature08929