Metallurgical Engineering

Vol.04 No.01(2017), Article ID:20085,11

pages

10.12677/MEng.2017.41003

Failure Analysis of Fatigue Fracture for the Percussion Shaft of the Whole Hydraulic Taphole Machine for Baosteel

Yonghui Tang, Shihu Liu

Equipment Department of the Iron Plant in Baosteel, Shanghai

Received: Mar. 15th, 2017; accepted: Mar. 28th, 2017; published: Mar. 31st, 2017

ABSTRACT

Percussion shafts of taphole machine have been ruptured frequently since the No.4 Blast Furnace began to product in Baosteel, which seriously influences the efficiency of taphole machine, and brings on the increasing cost of equipment maintenance. Associating with the using status of percussion shaft, the mechanism of failure by fracture of rupture of percussion shaft is theoretically analyzed in detail, and the factors of fracture are discussed from structural design, material, manufacturing and maintenance, and finally several measures for preventing fracture of rupture of percussion are brought forward.

Keywords:Blast Furnace, Taphole Machine, Percussion Shaft, Fracture, Failure Mechanism, Finite Element

宝钢全液压开口机打击轴疲劳断裂失效分析

唐永辉,刘仕虎

宝钢股份炼铁厂设备管理室,上海

收稿日期:2017年3月15日;录用日期:2017年3月28日;发布日期:2017年3月31日

摘 要

宝钢四高炉自投产以来,开口机打击轴在使用过程中多次出现断裂,严重影响开口机运行效率,导致备件维护成本增加。针对这一问题,结合打击轴现场使用状况,从理论上分析了打击轴断裂失效机理,并从结构设计、材料、制造加工以及使用维护等四个方面分析了造成打击轴断裂的多种因素,提出了避免打击轴断裂的预防措施。

关键词 :高炉,开口机,打击轴,断裂,失效机理,有限元

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

宝钢四高炉于2005年建成投产,设计炉容为4350 M3,属于目前世界上大型高炉之一。四高炉采用传统的冶炼工艺,设计有四个出铁口。每台出铁口配备有独立的泥炮、开口机以及移盖机等炉前关键设备。其中泥炮和开口机采用全套进口设备,移盖机采用国内外合作设计而成,其液压系统从国外引进,而本体由国内单位设计制造。一般来说,根据高炉出铁口使用状况,四个出铁口中的三个出铁口处于正常工作状态,随时准备出铁,而另一个出铁口处于休止维护状态,进行全面保全养护。

2. 开口机打击轴使用工况

开口机是高炉炉前关键设备之一。开口机运行状况的好坏直接影响到高炉生产。宝钢四高炉开口机是由德国DDS公司进口的STB200全液压式开口机,如图1所示,属于高挂立柱式液动开口机,总进给量为5500 mm,最大进给速度为1 m/s,进给力为40 kN,工作压力200 bar。STB200开口机集正、反冲钻功能于一体,具有结构紧凑轻便,开口角度自锁能力强,动作灵敏以及自我保护能力强等优点。

钻冲装置是开口机的最重要组成部分,也称钻机。宝钢四高炉开口机钻机采用HS571-GHN液压式打击机,机身长为1557 mm,宽为472 mm,高为254 mm,重为570 kg。在正向冲击工况下,液压系统压力为150 bar时,冲击频率为1620次/分,冲击能量为394 Nm,冲击功率为10.6 kW,油耗为131升/分;压力为180 bar时,冲击频率为1765次/分,冲击能量为554 Nm,冲击功率为16.3 kW,油耗为155升/分。在反向

Figure 1. Schematic diagram of taphole machine of the No.4 blast furnace in Baosteel

图1. 宝钢四高炉开口机示意图

冲击工况下,液压系统压力为150 bar时,冲击频率为1428次/分,冲击能量为266 Nm,冲击功率为6.3 kW,油耗为115升/分;压力为180 bar时,冲击频率为1666次/分,冲击能量为472 Nm,冲击功率为13.1 kW,油耗为146升/分。打击机传动机构使用马达为EATON2-200,工作压力为205 bar,最大输出扭矩为850 Nm。

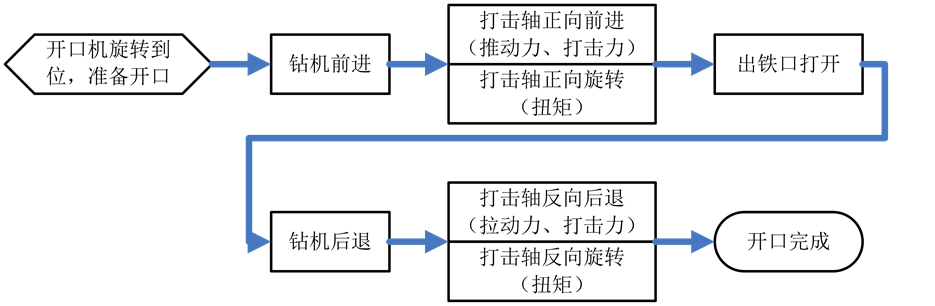

打击轴是钻机的核心部件,主要作用是传递钻机输出的动力及其扭矩。打击轴在开口机工作过程中的工况如图2所示,开口机在打开出铁口过程中,钻机打击轴的工况分为前进开启铁口和后退返回两个环节。在前一个环节,打击轴承受前进推动力、正向打击力以及正向旋转扭矩的作用;在后一个环节,打击轴承受后退拉动力、反向打击力以及反向旋转扭矩的作用。

3. 打击轴断裂状况及失效机理分析

开口机属于高炉炉前设备。开口机打击轴长期工作在高温、高尘环境下 [1] ,受到冷却水、腐蚀气体的侵蚀,在连续承受复杂交变载荷时,其使用寿命受到严重影响,打击轴多次出现功能失效,严重影响开口机运行效率。

3.1. 开口机打击轴断裂状况调查

针对开口机打击轴多次出现功能失效,为了进一步了解打击轴的现场使用性能,对打击轴功能失效情况进行了简单统计,如表1所示。从表1可以看出,打击轴失效集中表现为前端螺纹磨损失效和疲劳断裂两种形式,其中疲劳断裂是打击轴功能失效的主要表现形式,而且断裂部位相对比较集中。

3.2. 打击轴断裂失效机理分析

理论上,零件或构件在载荷作用下,没有明显的破坏前兆而发生突然破坏的现象,称为断裂失效,简称断裂 [2] [3] 。常见的断裂失效主要有三种类型:1) 无裂纹结构或构件的突然断裂,即塑性断裂和脆性断裂。2) 具有裂纹构件的突然断裂。这类断裂不限于发生在脆性材料制成的零件或构件,它还经常发

Figure 2. Work mode diagram of the percussion shaft of taphole machine

图2. 开口机打击轴工况图

Table 1. Failure statistics for the percussion shaft of taphole machine

表1. 开口机打击轴失效统计

生在由韧性材料制成的、由于各种原因而具有初始裂纹的零件或构件。3) 构件的疲劳断裂(fatigue fracture)。构件在交变应力作用下,即使是韧性材料,当经历一定次数的交变应力作用之后也会发生脆性断裂。局部性和渐进性是疲劳损伤和失效的两个特点。疲劳损伤通常发生在零件的局部区域,损伤逐渐积累、裂纹形成和逐渐扩散;在完全断裂前,整个零件在宏观上仍处于弹性变形阶段。疲劳断裂常常没有明显的预兆,而是突发性的破坏 [4] 。

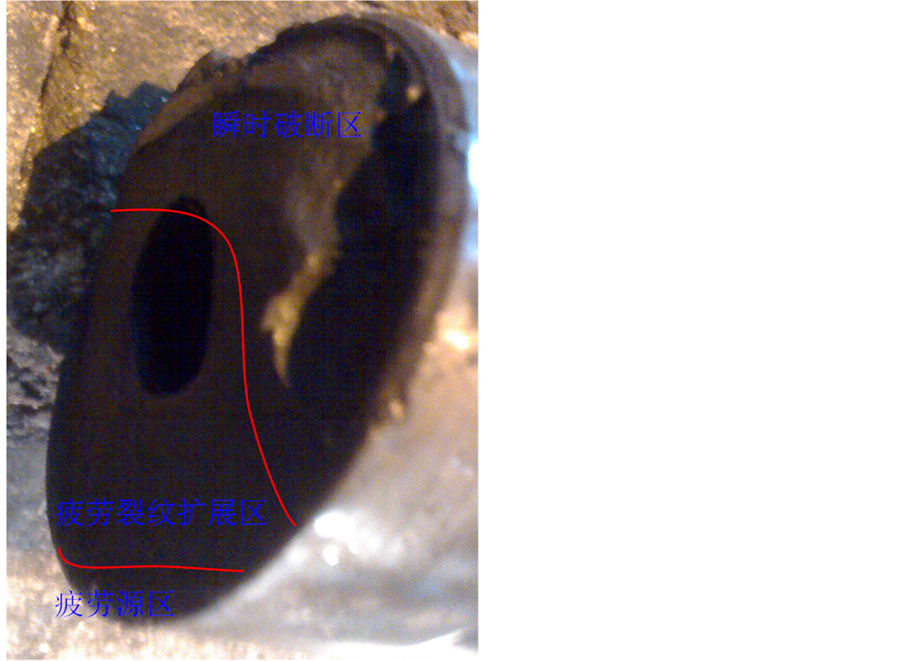

疲劳断裂的定性判断 [4] :1) 断裂零件承受足够大的循环应力(或应变),并且多次循环;2) 宏观断口上观察到多条明显的疲劳弧线;3) 微观断口上观察到多处明显的疲劳条带形貌。其中第一条为必要条件,但非充分条件;后两条只要满足一条就是充分条件,但非必要条件。通过分析宝钢四高炉开口机打击轴的使用工况可知,打击轴在断裂失效前需要承受足够大的循环应力作用,平均工作时间超过3个月,满足疲劳断裂的必要条件;通过观察图3打击轴的断口照片发现,打击轴断口上具有多条明显的疲劳弧线,满足疲劳断裂的第二条件。这样可以推断出宝钢四高炉开口机打击轴断裂属于典型的疲劳断裂。

打击轴疲劳断裂过程可分为四个阶段 [4] :循环变形损伤,疲劳裂纹形成,疲劳裂纹扩展,最终断裂。在循环损伤阶段,尚未形成裂纹,局部区域材料经受微观塑性变形,其位错亚结构和性能发生变化。疲劳裂纹形成常定义为可检测的宏观裂纹。疲劳裂纹扩展是从初始裂纹生长到临界裂纹阶段。最终断裂发生在裂纹达到临界尺寸的时候,裂纹尖端最大应力强度因子达到材料的断裂韧性,或者零件剩余截面的应力水平达到材料的强度。

打击轴疲劳宏观断口分成三区:疲劳源区,疲劳扩展区,最终断裂区(又称瞬时破断区),如图3所示。打击轴在交变应力作用下,在应力最大、强度最低的区域出现疲劳核心,即疲劳源。对于受扭转作用的打

Figure 3. Fracture picture of the percussion shaft

图3. 打击轴断口照片

击轴,最大应力通常在轴的表面上。疲劳源区是由疲劳源形成的区域。从宏观上看,疲劳源区显得比较光亮,这是产生疲劳裂纹后,在交变应力作用下裂纹面反复摩擦的结果。在打击轴形成疲劳源后,在一定条件下,疲劳裂纹就会不断地向前扩展,从而在断口处形成疲劳裂纹断裂区。此条纹是疲劳裂纹从疲劳源开始不断向前推进留下的痕迹。条纹成弧线状,凹向即为疲劳源方向。当疲劳裂纹扩展到某一临界尺寸时,表示打击轴的断面已经不能承受给定载荷,打击轴将瞬间断裂,这就在断口上留下瞬时破断区。

根据达到疲劳破坏的循环次数高或低,疲劳失效分为低周疲劳和高周疲劳 [4] ,通常以104至105为界,超过为高周疲劳。高周疲劳的应力水平较低,低于疲劳极限时原则上不发生疲劳破坏,但实际上仍可能发生;高于疲劳极限(但远低于屈服强度)的循环应力作用下造成高周疲劳破坏。低周疲劳的循环应力水平接近或略高于屈服强度。开口机打击轴属于高速运转的机械零件,承受应力循环次数与转速有关,其设计应力较低,以期达到高疲劳寿命。打击轴在发生疲劳断裂前已经投入使用时间较长,应力循环次数远大于105,这样可以推断打击轴断裂属于高周疲劳破坏。从打击轴断口照片可以看出,瞬断区面积较小,符合高周疲劳应力水平较低的特点;扩展区断口粗糙度较低;疲劳源区附近断口尤其平坦,这是因为打击轴承受的循环应力中存在压应力成分。

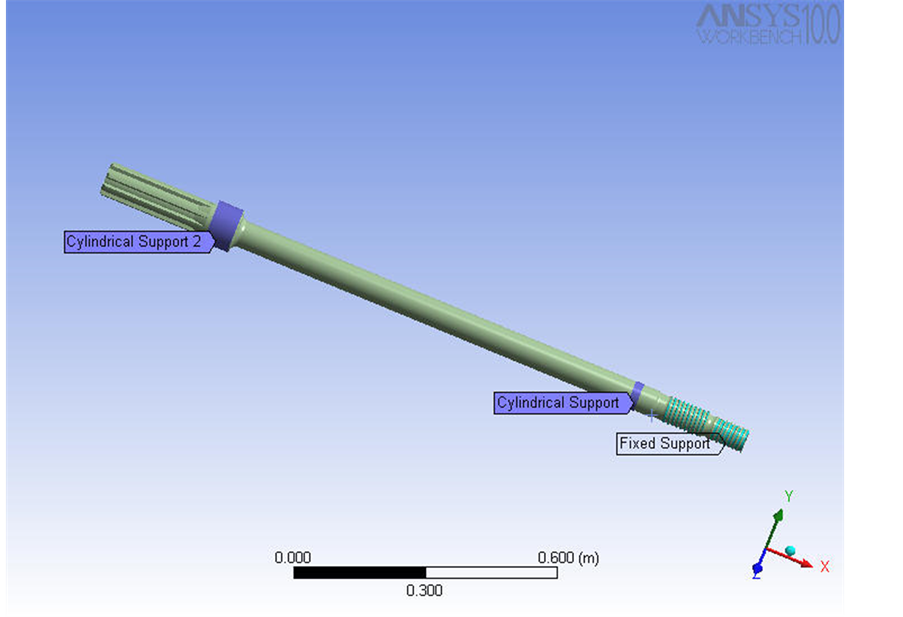

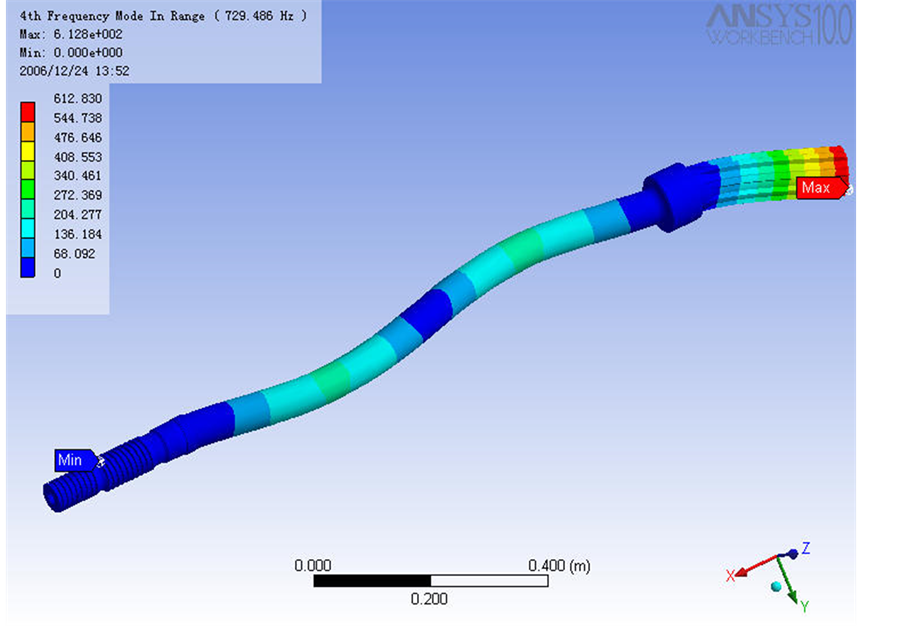

3.3. 打击轴结构有限元分析

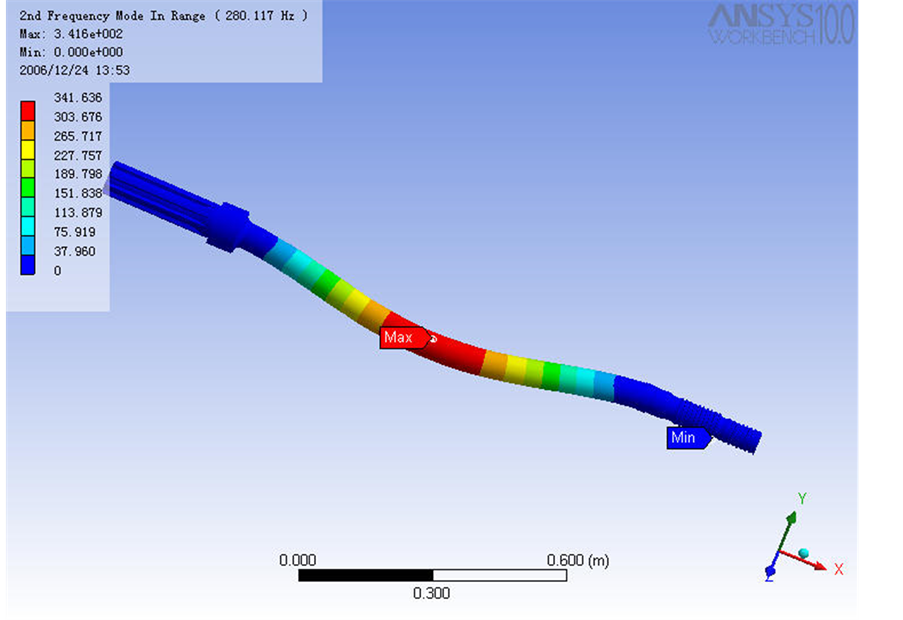

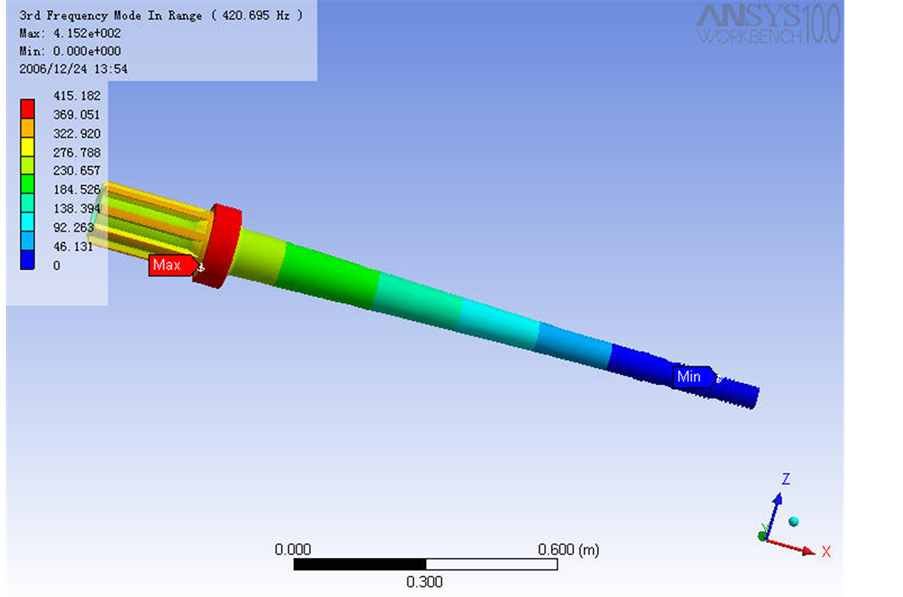

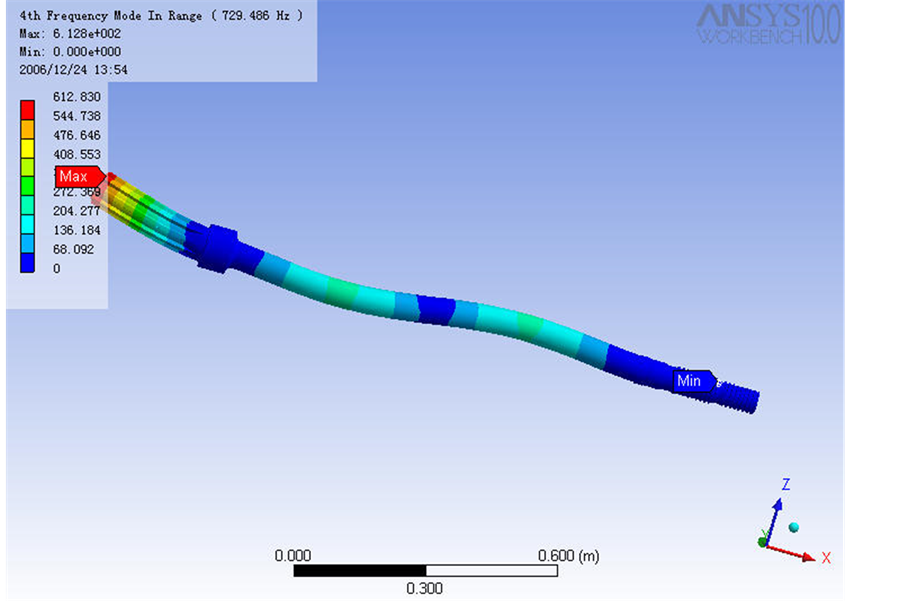

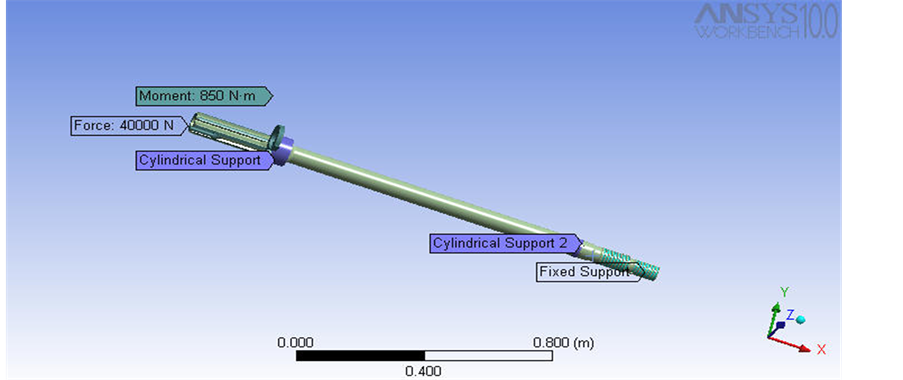

为了进一步了解开口机打击轴的工作性能及其断裂失效机理,在UG环境下对打击轴进行建模,并将模型导入ANSYS环境下进行结构性能分析。打击轴的固有频率分析如图4所示,其中一阶固有频率为279.80 Hz,二阶固有频率为280.12 Hz,三阶固有频率为420.69 Hz,四阶固有频率为729.49 Hz。通过分析打击轴固有频率可知,在外界作用力(扭矩、冲击)下,打击轴并不会出现共振,从而引起打击轴断裂。

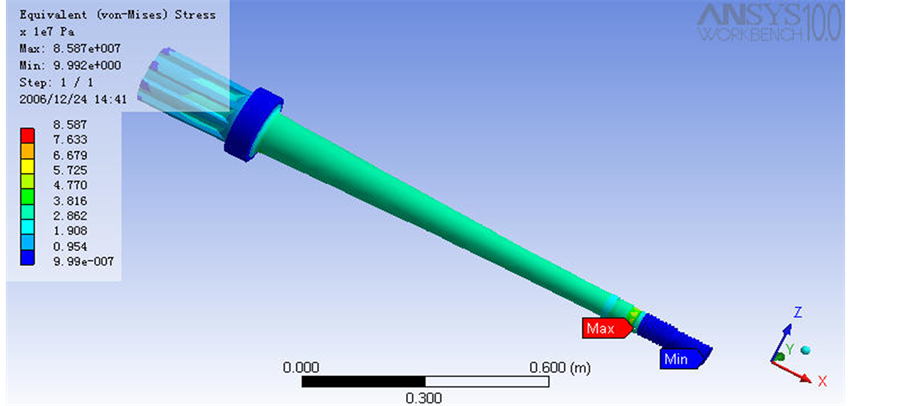

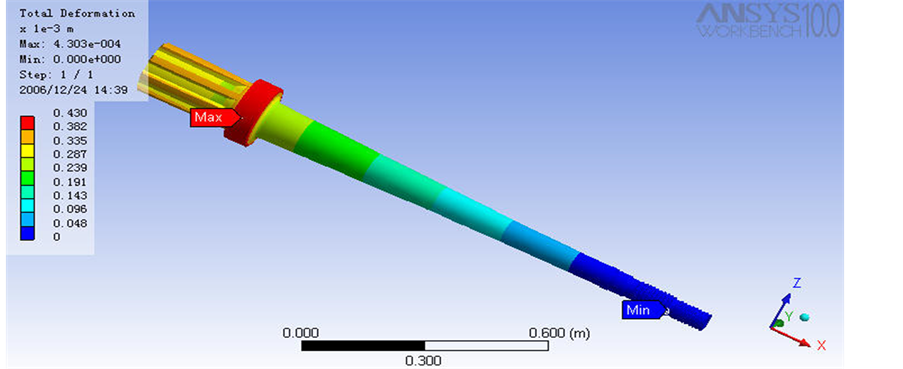

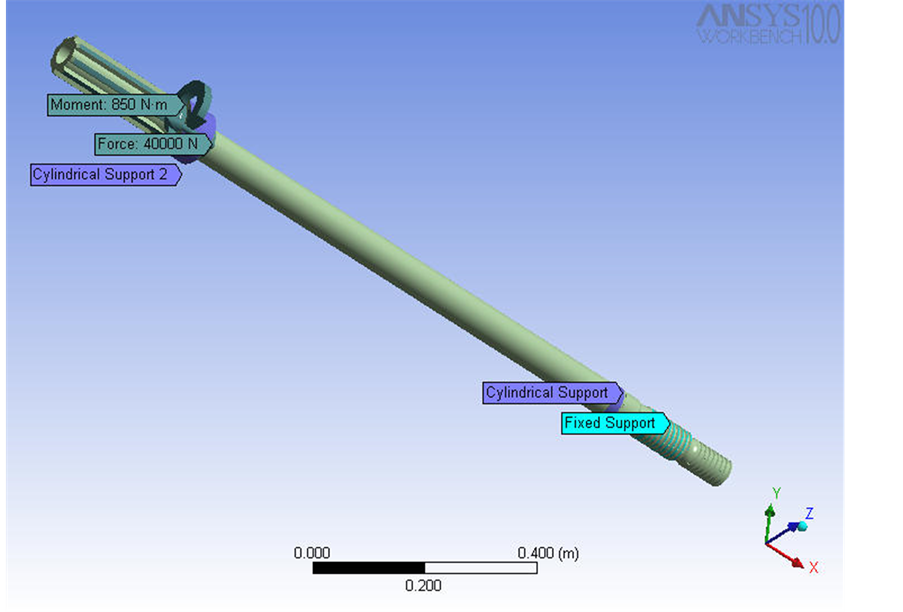

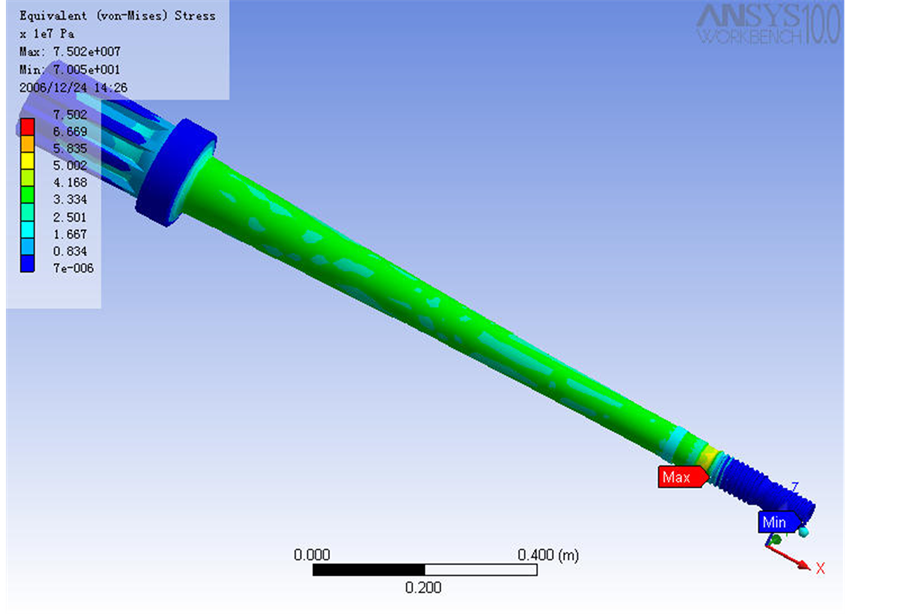

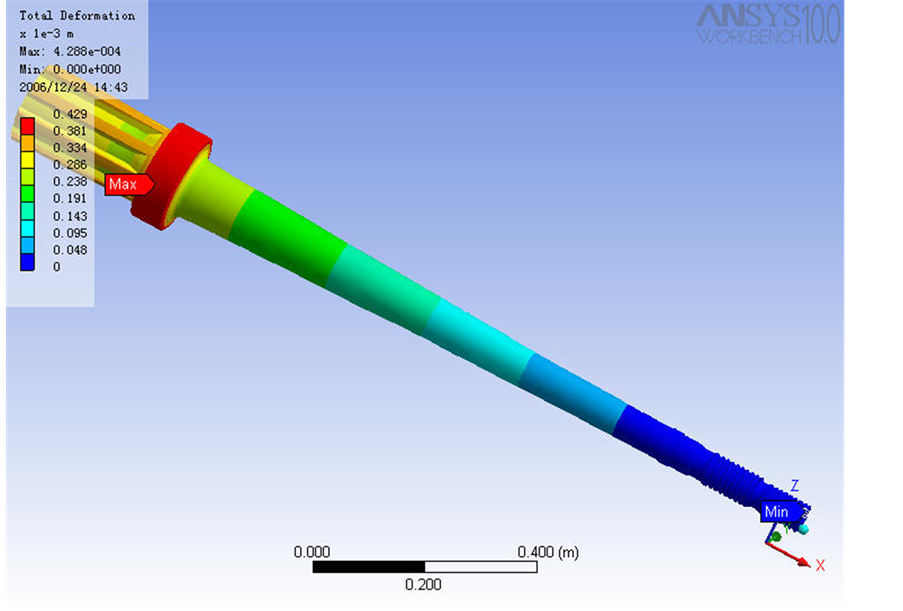

开口机打击轴的强度和刚度分析,打击轴在前进工况下的分析结果如图5所示,在后退工况下的分析

(1) 开口机打击轴约束示意图

(1) 开口机打击轴约束示意图

(2) 一阶固有频率

(2) 一阶固有频率

(3) 二阶固有频率

(3) 二阶固有频率

(4) 三阶固有频率

(4) 三阶固有频率 (5) 四阶固有频率

(5) 四阶固有频率

Figure 4. Natural frequency analysis diagram for the percussion shaft of taphole machine

图4. 开口机打击轴固有频率分析示意图

(1) 打击轴在前进工况下边界条件示意图

(1) 打击轴在前进工况下边界条件示意图

(2) 打击轴应力云图

(2) 打击轴应力云图 (3) 打击轴变形云图

(3) 打击轴变形云图

Figure 5. Structural analysis diagram under the forward condition for the percussion shaft

图5. 打击轴在前进工况下结构分析示意图

(1) 打击轴在后退工况下边界条件示意图

(1) 打击轴在后退工况下边界条件示意图

(2) 打击轴应力云图

(2) 打击轴应力云图 (3) 打击轴变形云图

(3) 打击轴变形云图

Figure 6. Structural analysis diagram under the backward condition for the percussion shaft

图6. 打击轴在后退工况下结构分析示意图

结果如图6所示。在前进工况下,打击轴的最大应力为85.87 Mpa,最大变形量为0.43 mm;在后退工况下,打击轴的最大应力为75.02 Mpa,最大变形量为0.43 mm。通过打击轴结构静态分析可知,打击轴在非冲击条件下的强度、刚度都满足要求。因此,在打击轴受到连续冲击时,强度相对较低(应力较大)的部位就会发生断裂。从打击轴的应力云图可以看出应力最大部位,与现场打击轴发生断裂的部位非常接近。

4. 打击轴断裂原因分析及预防措施

一般来说,引起轴失效的可能原因有四个方面 [4] [5] :1) 轴设计不当。具体表现为对载荷估计不足,计算有误;结构设计不合理,应力集中过大;未考虑共振等因素。2) 材料有问题。具体表现为选材错号;冶金有缺陷,如夹杂、偏析等;材料具有氢脆、冷脆等不良性能。3) 制造工艺不当。在热加工工艺方面,具体表现为锻造毛坯有缺陷,如锻造比不足,有折叠现象等;热处理工艺不当,金相组织不符合要求;有淬火裂纹和表面脱碳等。在冷加工方面,具体表现为过渡圆角尺寸不到位;表面粗糙度过大;过盈配合处尺寸超差;存在磨削裂纹;装配不当,有硬碰伤等。4) 维护使用不当。具体表现为超载、超速使用;环境条件过分恶劣;润滑不当;未定期检查修理等。

宝钢四高炉开口机打击轴采用进口备件,造成打击轴断裂失效的原因可能具有以上四个方面。具体来说,在打击轴设计方面,原结构设计可能存在不合理,局部存在应力集中过大。打击轴多次接近同一部位出现断裂。在材料方面,打击轴材质选取可能不符合现场使用要求。在制造加工方面,可能是导致打击轴断裂的主要原因,第一,打击轴热处理工艺不当,金相组织不符合要求;第二,可能存在淬火裂纹和表面脱碳;第三,打击轴断裂部位表面粗糙度过大。在维护使用方面,打击轴工作现场的恶劣环境对其使用寿命具有较大影响,而且打击轴安装在钻机内部,在检查维护上相当不便 [5] 。

通过以上打击轴断裂原因分析,可以采取相应措施避免打击轴断裂,延长打击轴使用寿命。首先,在打击轴设计方面,优化打击轴结构,减少设计上的不合理性,避免应力集中现象,同时充分考虑打击轴固有频率与工作频率,避免出现共振。第二,在打击轴材质选取上,需要结合打击轴现场承载情况和工作环境,同时避免存在冶金缺陷和具有氢脆、冷脆等不良性能。第三,在制造加工上,根据材质制定相应的热处理要求,严格控制热处理工艺,避免出现金相组织不符合要求,以及淬火裂纹和表面脱碳等问题。最后,在打击轴使用维护方面,需要对打击轴进行定期检查,加强维护和保养 [5] 。

5. 总结

通过对宝钢四高炉开口机打击轴断裂失效进行分析和研究,对开口机进口设备关键部件的使用性能有了深入的认识,并针对打击轴断裂,提出了相应的预防措施。不仅可以降低设备维护费用,而且对提高开口机管理水平和运行效率具有重要意义。

文章引用

唐永辉,刘仕虎. 宝钢全液压开口机打击轴疲劳断裂失效分析

Failure Analysis of Fatigue Fracture for the Percussion Shaft of the Whole Hydraulic Taphole Machine for Baosteel[J]. 冶金工程, 2017, 04(01): 12-22. http://dx.doi.org/10.12677/MEng.2017.41003

参考文献 (References)

- 1. 黄志坚, 等, 编. 冶金设备液压润滑实用技术[M]. 北京: 冶金工业出版社, 2006.

- 2. 范钦珊, 主编. 材料力学[M]. 第2版. 北京: 高等教育出版社, 2005.

- 3. Benham, P.P. and Crawford, R.J. (1987) Mechanics of Engineering Materials. Longman, Lon-don.

- 4. 王启义, 主编. 中国机械设计大典(第2卷)[M]. 南昌: 江西科学技术出版社, 2002.

- 5. 吴先文, 主编. 机电设备维修[M]. 北京: 机械工业出版社, 2005.