Metallurgical Engineering

Vol.04 No.01(2017), Article ID:20095,7

pages

10.12677/MEng.2017.41006

Application of Hydraulic Taphole Drill in the Large Blast Furnace

Yonghui Tang, Shihu Liu

Equipment Department of the Iron Plant in Baosteel, Shanghai

Received: Mar. 19th, 2017; accepted: Mar. 28th, 2017; published: Mar. 31st, 2017

ABSTRACT

Hydraulic taphole drill has wide application prospect in the large-scale blast furnace because of compact structure, powerful function, steady performance, high efficiency and strong protect of taphole. With practice of hydraulic taphole drill in the No.4 blast furnace of Baosteel, six hydraulic actuators in hydraulic taphole drill are analyzed in details, then design methods for hydraulic system of taphole drill are offered, and two maintenance modes for hydraulic system of taphole drill in the special environment are put forward. This is the reference for the application of the hydraulic taphole drill in the large-scale blast furnace.

Keywords:Taphole Drill, Blast Furnace, Hydraulic, Equipment of Taphole

全液压式开口机在大型高炉上的应用

唐永辉,刘仕虎

宝钢股份炼铁厂设备管理室,上海

收稿日期:2017年3月19日;录用日期:2017年3月28日;发布日期:2017年3月31日

摘 要

全液压式开口机由于结构紧凑、功能强大、性能稳定、开口高效以及对出铁口保护能力强等优点,在大型高炉生产中具有广阔的应用前景。结合宝钢4#高炉全液压式开口机应用实践,比较详细地分析了全液压式开口机6大液压执行机构,给出了开口机液压控制系统结构设计模式,并提出高炉炉前特殊环境下开口机液压系统两种维护模式,为大型高炉炉前使用液压式开口机提供借鉴。

关键词 :开口机,高炉,液压,炉前设备

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在高炉冶炼生产中,开口机(也称开铁口机)负责打开出铁口或疏通出铁口任务。通常与泥炮、移盖机以及摆动流嘴一起统称为高炉炉前设备。开口机按照结构形式大概可以分为6种:吊挂式、框架式、斜座式、高挂立柱式、矮座式以及折叠式;按照钻削原理可分为4种:单冲式、单钻式、冲钻联合式以及正反冲钻联合式;按照动力源也可以分为6种:电动式、气动式、液动式、电气结合式、气液结合式以及电液结合式 [1] 。对于各种动力源的开口机,全液压式开口机由于钻削开口功率大,工作性能稳定、可靠,结构紧凑,相比电动、气动开口机而言,全液压式开口机打开出铁口速度明显加快,开出孔道平直光滑 [2] 。它可以与全液压矮身泥炮配合使用,不仅可以结构上互利,而且可以共用炉前液压泵站。对高炉冶炼而言,全液压式开口机在大型高炉生产中的优势更加明显,对大型高炉长寿顺行、稳定高产具有重要作用。

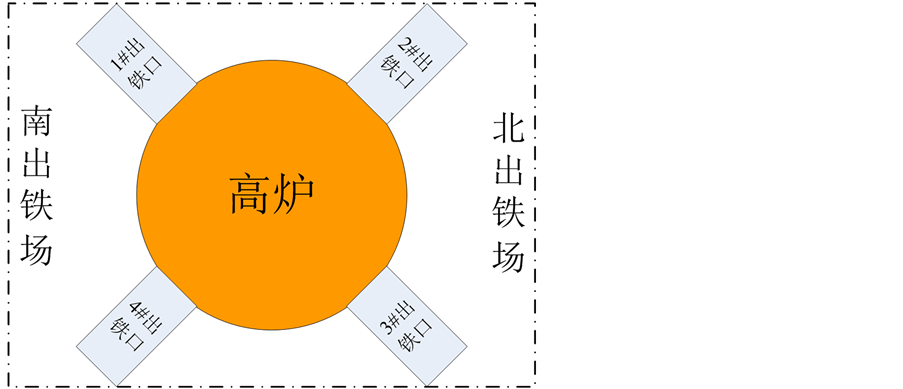

宝钢4#高炉是在1#、2#、3#大型高炉建设、生产实践基础上,建成的又一座超过4000 m3的大型高炉 [3] 。宝钢4#高炉设有4个出铁口,矩形双出铁场分南北对称布置,采用三口出铁制 [4] ,如图1所示。

每个出铁口配备有独立的开口机、泥炮、移盖机以及摆动流嘴等炉前重要设备。宝钢4#高炉炉前设备全部采用液压传动,其中开口机是从德国引进的全液压式STB200开口机。这种开口机属于高挂立柱式结构,安装在矮身泥炮上方,集冲击、钻削于一体,具有结构紧凑、功能强大以及自退避保护能力强等优点。STB200全液压式开口机主要技术参数如表1所示。

自宝钢4#高炉投以来,这种全液压开口机在高炉生产过程中实现稳定高产、高炉长寿以及设备维护等方面具有明显优势。

2. 液压开口机工作流程

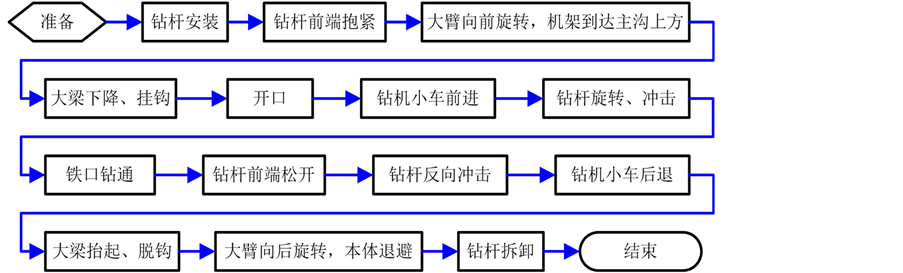

在高炉炉前设备运行过程中,开口机运行工况是最复杂的。开口机在完成一次打开出铁口或疏通出铁口任务过程中,开口工作流程如图2所示。开口机一个工作流程大概需要完成12种动作,包括钻杆前端抱紧与松开、大臂向前与向后旋转、大梁升降、钻机小车前进与后退、钻杆旋转、钻杆正向、反向冲击。这12种动作之间有相互独立按先后顺序执行的,如钻杆前端抱紧与松开,大臂向前旋转与大臂向后旋转以及钻机小车前进与后退等;也有复合动作,如钻机前进、钻进旋转、钻机冲击三个动作交互进行。

3. 开口机液压执行机构

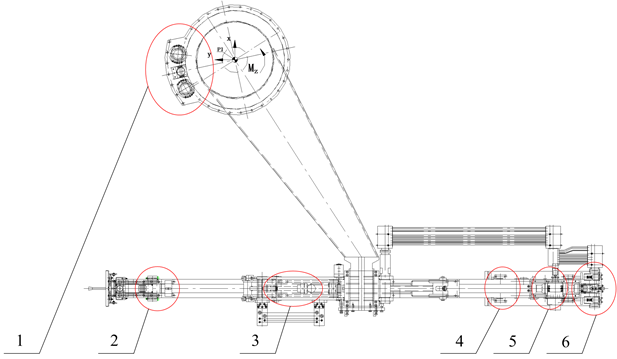

在开口机完成一次工作任务过程中,开口机执行的12种动作是由6套液压执行机构来承担。这6套液压执行机构的主要液压执行元件在开口机上的分布位置如图3所示。

3.1. 大臂旋转机构

开口机大臂旋转机构通常采用立柱高挂安装,下面可以配备矮身泥炮。大臂旋转机构主要功能是驱

Table 1. Basic Parameter of STB200 Hydraulic Taphole Drill

表1. STB200液压开口机主要参数

Figure 1. Layout of the tapping hole for the No.4 Blast Furnace in Baosteel

图1. 宝钢4#高炉出铁口分布图

Figure 2. Working flow of hydraulic taphole drill

图2. 液压开口机工作流程图

1—大臂旋转执行元件;2—钻杆抱紧执行元件;3—大梁前端升降执行元件;4—钻机冲击执行元件;5—钻机旋转执行元件;6—钻机进给执行元件

1—大臂旋转执行元件;2—钻杆抱紧执行元件;3—大梁前端升降执行元件;4—钻机冲击执行元件;5—钻机旋转执行元件;6—钻机进给执行元件

Figure 3. Hydraulic executing element of taphole drill

图3. 开口机液压执行元件分布示意图

动开口机大臂旋转,其向前旋转可以推动开口机机架从停机位置运行到出铁口正前方、主沟正上方,而向后旋转相反,大臂旋转角度为140˚,旋转半径为4565 mm。大臂旋转机构液压执行元件由两台油马达并联组成,两台油马达都属于双向定量马达,在液压控制回路中采用了电液比例控制技术,可以控制大臂旋转转速和转矩。大臂向前、向后旋转时马达额定流量为25升/分,额定转速10度/秒。

3.2. 钻杆抱紧机构

钻杆抱紧机构位于开口机大梁前端,其液压执行元件采用可调双向缓冲式单杆液压缸。目前很多开口机没有配备钻杆抱紧机构,STB200开口机配置钻杆抱紧机构体现出在炉前设备、高炉寿命以及经济性方面协同效应。在开口机打开铁口过程中,钻机抱紧机构与中心钩小车、钻机夹具一起构成三个支点固定钻杆,其中钻杆抱紧机构位于前端,通过抱紧钻杆,避免钻杆径向振动过大,影响开口角度,保护高炉出铁口,对延长高炉寿命具有重要意义。液压缸在工作过程中驱动执行机构抱紧钻杆时,额定流量为10升/分,执行时间为2秒;在驱动执行机构松开钻杆时,额定流量为6升/分,执行时间为2秒。

3.3. 大梁前端升降机构

开口机大梁前端升降机构采用四连杆机构,其液压执行元件采用可调双向缓冲式单杆液压缸,液压缸和活塞杆两端分配固定在连杆机构上。大梁升降机构的主要功能是控制大梁前端升降,当液压缸活塞杆伸出时,开口机大梁前端抬起,直到大梁处于水平位置,额定流量为90升/分,执行时间为3秒;当液压缸活塞杆收缩时,开口机大梁前端下降,额定流量为44升/分,执行时间为3秒,其大梁前端下降角度在8˚~11˚可调,最大下降距离为516 mm。

3.4. 钻杆冲击机构

钻机冲击机构与钻杆旋转机构集成在一台钻机内部,位于钻机前端,具有正向、反向双向冲击功能,其液压执行元件有冲击装置组成,包括冲击缸、活塞杆、冲击环等液压元件。钻机冲击机构通过液压油驱动活塞杆往复运动实现正向、逆向冲击钻杆,在系统压力为180 bar时,正向冲击频率为1765次/分,冲击能量为554 Nm,冲击功率为16.3 kW,冲击油耗为155升/分;反向冲击频率为1666次/分,冲击能量为472 Nm,冲击功率为13.1 kW,冲击油耗为146升/分。在钻机冲击机构两侧配备有两个氮气压力蓄能器,在靠近钻机旋转马达一侧蓄能器设定标准氮气充填压力为6 bar左右;在相对应另一侧氮气充填压力为65 bar左右。

3.5. 钻杆旋转机构

钻机旋转执行位于钻机后端,其液压执行元件采用双向定量油马达,具有正向、反向双向旋转功能。一般情况下,液压驱动油马达安装在钻机外侧,在液压系统压力为205 bar时,油马达最大转速为450转/分,输出最大扭矩为850 Nm,油耗为75升/分。在钻机旋转液压控制回路上采用了电液比例控制技术,可以控制油马达的输出转速和转矩。

3.6. 钻机小车进给机构

钻机小车进给机构位于开口机大梁尾部,其液压执行元件采用双向定量油马达,通过链条驱动钻机小车前进、后退。钻机小车进给机构上配置有旋转编码器,小车最大进给距离是5500 mm,最大进给速度为1 m/s,最大进给力为40 kN。在钻机小车进给液压控制回路中采用了电液比例控制技术,可以通过比例溢流阀调节回路工作压力为30~200 bar,可以通过双向比例换向阀可以调节油马达的输出转速和转矩。

4. 开口机液压控制系统

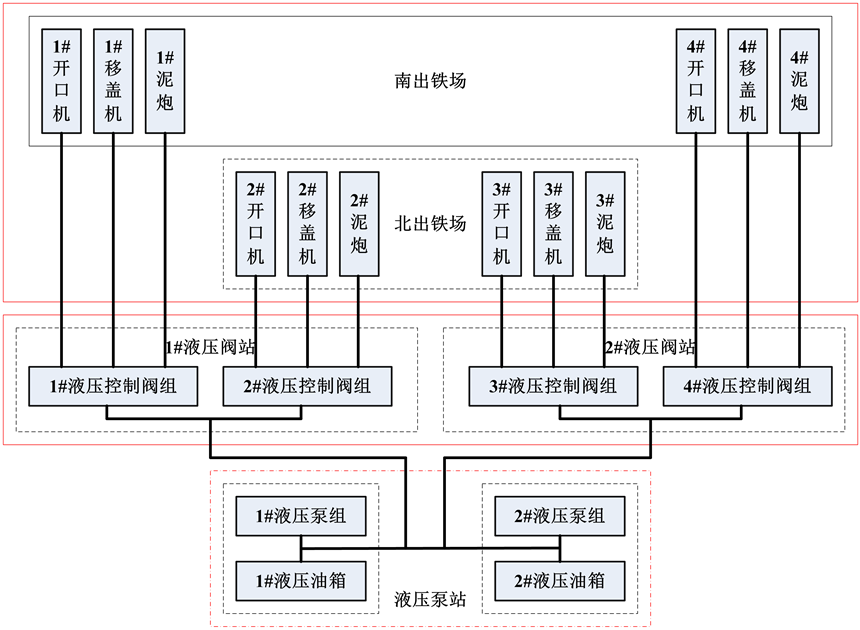

在高炉炉前设备布置上,通常开口机与泥炮位于出铁口主沟一侧,开口机安装在矮身泥炮上方,移盖机单独位于出铁口主沟另一侧。大型高炉炉前特殊的工作环境,如高温、粉尘以及腐蚀性气体等,对炉前设备液压系统设计、使用以及维护都提出了更高的要求。在炉前设备液压系统设计上,系统稳定性对炉前设备运行效率有直接影响,液压系统结构合理性对液压系统稳定性、经济性有直接关系。开口机液压系统可以与炉前泥炮液压系统、移盖机液压系统三者之间可以共用液压泵站,每个出铁口开口机液压系统控制阀组可以与泥炮、移盖机液压控制阀组共用一个液压阀站的阀台,两个出铁口炉前设备开口机、泥炮、移盖机的液压阀台可以共用一个液压阀站,四个出铁口开口机本体液压系统之间相互独立,如图4所示,开口机液压系统三层结构设计模式。

4.1. 开口机液压泵控制系统

第一层是开口机液压泵控制系统,属于炉前泵站系统子系统,为四台开口机液压系统提供动力源。在这一层液压系统中,开口机与泥炮、移盖机共用一套液压泵站系统,采用南场、北场两组双油箱六台液压马达并联组成。炉前液压系统通常安装在大型高炉出铁场平台下面。液压泵站系统为炉前设备液压系统提供动力源,分别向1#、2#炉前液压阀站输送三路动力油路,其中泥炮油路压力为315 bar,开口机与移盖机油路压力为220 bar,控制油路压力为40 bar~45 bar。

4.2. 开口机液压阀控制系统

第二层是开口机液压阀控制系统,四台开口机液压阀控制系统之间采用相互独立液压控制阀组。每台开口机液压阀组与泥炮、移盖机液压阀组之间共用一个液压阀台。两个出铁口开口机液压阀控制系统位于一个炉前液压系统阀站内,可以共用一个液压动力油路。

4.3. 开口机本体液压系统

第三层是开口机本体液压系统,主要有开口机本体上的液压执行元件(如液压油缸和油马达)和部分液压执行元件现场控制阀组件。开口机本体液压系统之间完全相互独立。

Figure 4. Hydraulic system structure of taphole drill

图4. 开口机液压系统结构示意图

5. 开口机液压系统维护

大型高炉炉前环境比较恶劣,开口机工况又比较复杂,而且使用频率比较高,采取有效的液压系统维护方式对开口机运行稳定性、效率有直接影响。对于开口机液压系统维护来说,可以根据实际需要采取两个维护模式。

5.1. 开口机液压系统高温高尘下的使用和维护模式

针对高炉炉前特殊工作环境,建立开口机液压系统高温高尘下的使用和维护模式。首先,分析炉前高温高尘环境对开口机液压系统的影响,集中体现在:1) 液压油的黏度降低,液压泵容积效率下降;2) 油膜强度降低,润滑性能下降;3) 油液加速氧化,寿命降低;4) 高温使得元件发热变形,配合精度变差;5) 高温使得密封件寿命缩短;6) 灰尘很容易经过通气孔、加油口、油缸活塞杆以及管路连接处等侵入系统内部,引起液压油污染等。针对高温高尘下工作的液压系统特点,要求用尽可能大的油箱,靠油箱的自然散热来满足系统对温度的要求,有条件的可以采用冷却器。要注意防止泄漏,防止烟尘对液压系统的污染。为了防止液压油泄漏引发火灾,应选用抗燃或不燃液压油。主要措施如下:1) 定期更换液压油。2) 定期更换密封件。3) 短程大缸径的油缸密封件尽可能选用比理论设计大一号的密封槽及密封件,可以有效提高油缸的抗泄漏能力。4) 加强对液压系统的管理。安排专人定期检查液压系统各管接头,对已发现有泄漏的两接合面(如法兰接头),应及时更换密封件,防患于未然。为了防止烟尘对液压系统污染,尽可能将液压系统泵站置于远离烟尘处,如地下。同时对所有油缸活塞杆安装防尘圈,并及时更换老化的防尘圈。

5.2. 开口机液压系统运行不同阶段故障特征维护模式

针对大型高炉炉前开口机液压系统不同运行阶段的故障特征有针对地进行重点维护,建立开口机液压系统运行不同阶段故障特征维护模式。1) 开口机液压系统运行初期。主要故障包括:管接头松脱;密封件泄漏;压力和速度不稳定;由于负荷大或外界环境散热条件差,使油温过高引起泄漏,导致压力和速度变化。在这个阶段主要是开口机调试阶段未出现的故障暴露出来,因此应加强管理不放过任何一场现象,及时处理并做好详细记录。特别注意设备初期的第一次换油,以后要定期清洗过滤网、过滤芯,定期对油液进行取样检测,及时查明油液污染的原因,消除污染渠道,使故障率降到最低。2) 开口机液压系统运行中期。在这个阶段,开口机液压系统故障率最低,系统处于最佳运行状态。在维护过程中,特别注意防止油液污染,并结合液压系统的随机表现,将故障控制在萌芽状态。对工作频繁的元件要进行定期检查,如开口机冲击液压回路元件。3) 开口机液压系统运行后期。在这个阶段,液压元件因工作频率和负荷差异,易损件先后出现正常的超常磨损。此阶段开口机液压系统故障率较高,泄漏增加,效率降低。在维护过程中,加强设备点检管理,定期对元件进行全面检验,对已失效元件应立即进行修理或更换,减少被迫停机时间。

6. 总结

通过分析STB200全液压式开口机在宝钢4#高炉上的应用,深入探讨了全液压式开口机液执行机构、液压系统结构以及炉前特殊环境下液压系统维护等,可以归纳为以下几个方面:

第一,全液压式开口机同其它动力源的开口机相比,具有结构紧凑,功能强大,开口效率高,以及开口效果好等优点,并对高炉出铁口具有良好的保护能力,特别适用于大型高炉炉前使用,具有广阔的应用前景。

第二,全液压式开口机液压执行机构通常包括6个部分,即大臂旋转机构、钻杆前端抱紧机构、大梁前端升降机构、钻杆冲击机构、钻杆旋转机构以及钻机小车进给机构。一般来说,钻杆冲击机构与钻杆旋转机构集成在一台钻机内部。

第三,全液压式开口机液压系统可以与炉前泥炮、移盖机液压系统联合起来统一设计。开口机可以与炉前泥炮、移盖机共用一个液压泵站,每个出铁口的开口机、泥炮、移盖机三者可以共用一个液压阀台,三者的液压控制阀组相互独立。两个出铁口的开口机、泥炮以及移盖机可以共用一个液压阀站。

第四,全液压式开口机液压系统维护必须考虑高炉炉前特殊的工作环境,可以采取高温高尘下液压系统的使用和维护模式与液压系统运行不同阶段故障特征维护模式两种模式相结合,从而可以有效降低开口机液压系统故障率。

总之,全液压式开口机在大型高炉生产中,具有比较独特的优势,将会受到越来越多高炉冶炼生产厂家的青睐。

文章引用

唐永辉,刘仕虎. 全液压式开口机在大型高炉上的应用

Application of Hydraulic Taphole Drill in the Large Blast Furnace[J]. 冶金工程, 2017, 04(01): 43-49. http://dx.doi.org/10.12677/MEng.2017.41006

参考文献 (References)

- 1. 于君成, 等. 世界各国开铁口机分析[J]. 炼铁, 2003, 22(5): 21-25.

- 2. 刘建平, 等. 转臂折叠式全液压式开铁口机[J]. 冶金设备, 2001(12): 18-21.

- 3. 张福铭. 宝钢4#高炉建设管理与实践[J]. 宝钢技术, 2007(1): 34-36.

- 4. 张龙来, 等. 宝钢4#高炉炉前除尘技术的进步[J]. 宝钢技术, 2007(1): 15-18.