Sustainable Energy

Vol.2 No.1(2012), Article ID:453,7 pages DOI:10.4236/se.2012.21001

T-Junction Measurement Development on LED Lighting Device

1Department of Engineering and System Science, National Tsing Hua University, Hsinchu

2Department of Environmental Engineering, National Cheng Kung University, Tainan

Email: wklin@ess.nthu.edu.tw

Received: Sep. 19th, 2011; revised: Oct. 12th, 2011; accepted: Oct. 25th, 2011.

ABSTRACT:

Only 15% - 20% of high power LED’s power changes into light, and the rest becomes waste heat. In order to improve the result of development in high power LED, a measurement system is needed to prove it. Based on the requirement of JESD51-1, a constant environmental temperature is necessary. In this project, we designed a T. E. Cooler Test Board with Thermoelectric Cooling Module, which can be controlled in constant temperature by the T.E.C. Controller, letting the generated heat pass through the LED chip (die) to the T. E. Cooler Test Board without any difficulties. We also put a pressure on the LED by using thermal interface material between LED and T. E. Cooler Test Board when we measure the LED sample. TJ0 is the initial temperature before heater power is applied; TSP (Temperature-Sensitive Parameter) is the voltage drop across a forward biased diode, which is the difference between VF0 and VFSS. VF0 is the initial voltage with measurement current, and VFSS is the voltage in measurement current after high power is removed; K factor is a constant parameter in the same LED. We can use the relationship between TSP and K factor to find out the changes in temperature ∆T. Having these three different parameters helps us to calculate the junction temperature.

Keywords: LED; Junction Temperature; Thermoelectric Cooling Module

LED接端温度量测系统之开发

赵珍谊1,林唯耕1,王鸿博2,王嘉祥1,陈柏睿1

1台湾清华大学工程与系统科学系,新竹

2台湾成功大学环境工程学系,台南

Email: wklin@ess.nthu.edu.tw

摘 要:

目前高功率LED的发光效率约是15%~20%,约80%~85%转变成热能,愈高功率的LED产生热能也愈多。因此,在封装设计上,解决散热问题才是根本之道。依据JESD51-1要求,必须维持环境温度,本实验设计一个T.E.C.控制器用来控制与维持致冷芯片保持恒温状态的T. E. Cooler测试平台,让LED发光产生的热量能透过T. E. Cooler测试平台移出,将LED Sample固定并施压,并使用本实验室团队自行开发之热接口材料进行试验。Ta为进行TJ量测时T. E. Cooler测试平台所维持的温度;温度敏感参数(TSP)乃是对LED施加量测电流IM时之顺向电压值变化;K系数是对LED施加量测电流IM时所对应之顺向电压与温度之关系,即为呈线性关系区域内的V–T曲线斜率倒数;透过上述关系,可求取接点温度之温差值∆T,再配合初始温度Ta即可换算出接点温度TJ。

收稿日期:2011年9月19日;修回日期:2011年10月12日;录用日期:2011年10月25日

关键词:发光二极管;接点温度;致冷芯片

1. 引言

目前LED的发光效率大约是15%~20%,约80% ~85%转变成热能,愈高功率的LED产生热能也愈多。若是LED无法有效排热,热累积将使LED操作之接点温度上升,导致发光效率降低及发光波长变短,寿命也随之减少;接点温度每上升约摄氏10度,组件寿命将减少约1/2,相当于减少15,000~25,000小时的使用时间。因此,在封装设计上,解决散热问题才是根本之道,而LED照明系统研发结果之好坏终究还是需得通过测量系统之验证,因此建立一个可靠度、重复性、再现性都极强之TJ(LED接口温度)测量系统是非常重要之事。以下将继续讨论该实验之方法、设备、量测系统与实验结果。

2. 实验方法

2.1. 确定热稳定状态

在量测接点温度TJ时,热稳态应该是越长越好,这表示LED长时间处于高功率操作环境下,高电流产生的热与散热带走的热达到长时间的平衡,不会再因为施加高电流加热而改变其内部热残留状态。决定热稳定的最佳方法乃是利用不同的加热时间与记录热阻值做比较,但此方法有执行上的难度。故依据JEDEC51,采用对待测物LED量测其加热电压VH之方式,在指定的条件和环境下,先记录第一点加热电压(VH0sec),持续等待300秒后记录第二点加热电压(VH300sec),若是此两个纪录点变化量小于容差值 ,则再待300秒后记录第三点加热电压(VH600 sec)并重复一次比较动作,若比较动作仍与前一次相符,即达到热稳定状态[1]。

,则再待300秒后记录第三点加热电压(VH600 sec)并重复一次比较动作,若比较动作仍与前一次相符,即达到热稳定状态[1]。

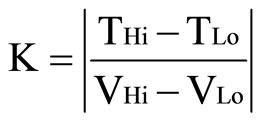

2.2. K系数量测原理

由于高功率LED在测量时,担心会有外界的热量传入影响测量,造成实验结果不准确,因此为了在量测时维持恒温状态,依据JESD51-1要求,必须维持环境温度,于是设计一个能利用致冷芯片维持温度的测量平台。设计一透过结合致冷芯片制成的T. E. Cooler测试平台来控制待测物LED下面的红铜块温度Ta,具有均匀的温度和足够大的空间,让LED在操作时产生的热量能由T. E. Cooler测试平台移出,T.E.C.控制器则设计用来控制维持致冷芯片达到恒温状态,并确定T. E. Cooler测试平台底部散热鳍片之风扇处于高功率运作中,用以带走致冷芯片热端产生之热量。此方法的好处是致冷芯片控制速度够快,也能在操作上更加简便。T. E. Cooler测试平台测视结构图如图1。

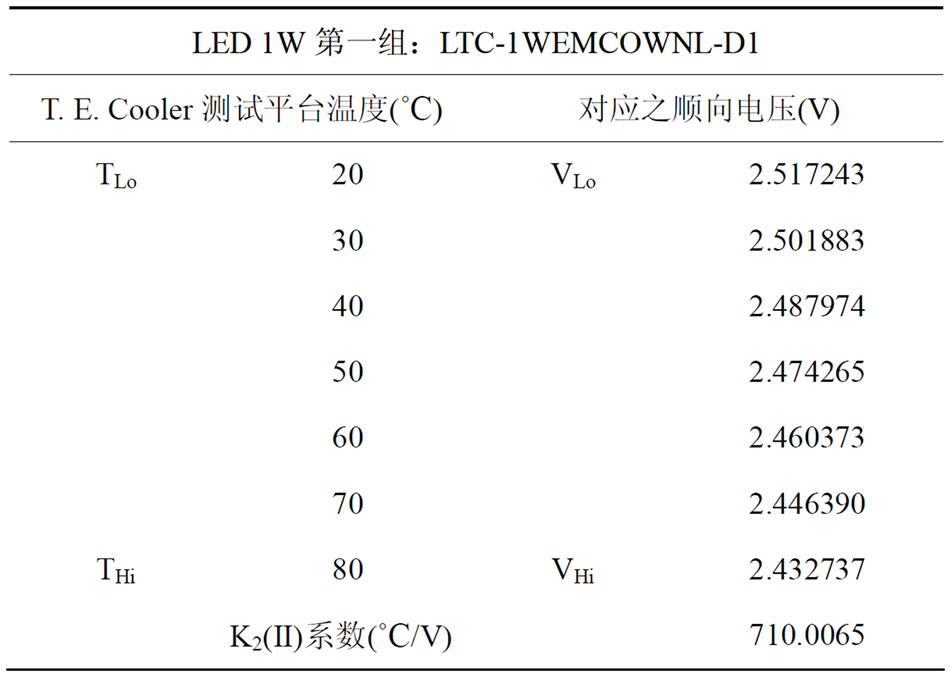

量测K系数流程如下:

1) 利用T.E.C.控制器设定T. E. Cooler测试平台温度为初始温度TLo,在接近室温状态如20˚C。

2) 对LED施加一量测电流IM。

3) 测量LED在施加量测电流IM时对应之顺向电压VLo。

4) 逐渐提升T. E. Cooler测试平台温度至高温THi为80˚C。

5) 待其达成热稳定状态。

6) 测量LED在施加量测电流IM时对应之顺向电压VHi。

7) K系数即可以从下式计算得到:

(E2-1)

(E2-1)

由图2可得知K系数是量测电流IM所对应之顺向电压差与LED温度差的关系,即为呈线性关系区域内的V-T曲线斜率。给予的量测电流IM为不会让LED发热的定电流,故限制为1 mA。量测温度范围至少要大于50˚C[2]。

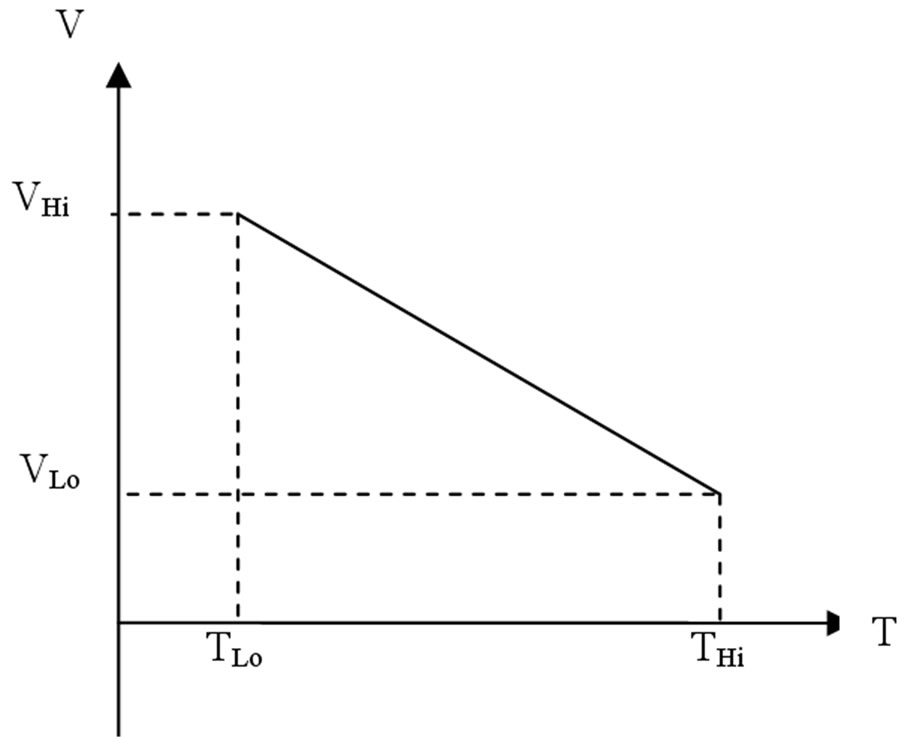

2.3. 接点温度TJ的量测原理

利用对待测物LED施加不同电流,藉由施加测

Figure 1. T. E. Cooler’s system structure schematic diagram

图1. T. E. Cooler测试平台结构示意图

Figure 2. V-T’s Slope of the curve

图2. V-T斜率曲线

量电流IM撷取之电压关系TSP(温度敏感参数)与接点温度之温升关系∆TJ来确定最终之接点温度TJ。量测电路简图参照图3。

量测接点温度TJ流程如下:

1) 利用T.E.C.控制器设定T. E. Cooler测试平台温度,用以持续控制环境温度。

2) 对LED施加一量测电流IM。

3) 待其达成热稳定状态。

4) 测量LED在施加量测电流IM时对应之电压VF0。

5) 将供应LED电流改成输入加热电流IH,用以取代测量电流IM。

6) 待其达成热稳定状态。

7) 测量LED在施加加热电流IH时对应之电压VH。

8) 将供应LED电流快速切换成测量电流IM,用以取代加热电流IH。

9) 测量LED在施加量测电流IM时对应之电压VFSS。

10) 对LED施加一测量电流IM所撷取之电压差ΔVF由下式计算得到:

(E3-1)

(E3-1)

11) 利用公式(E3-1)与(E3-2)式,推算出LED之接点温度差ΔTJ:

![]() (E3-2)

(E3-2)

12) LED之接点温度差ΔTJ即为接点温度TJ与T. E. Cooler测试平台温度Ta之差值:

![]() (E3-3)

(E3-3)

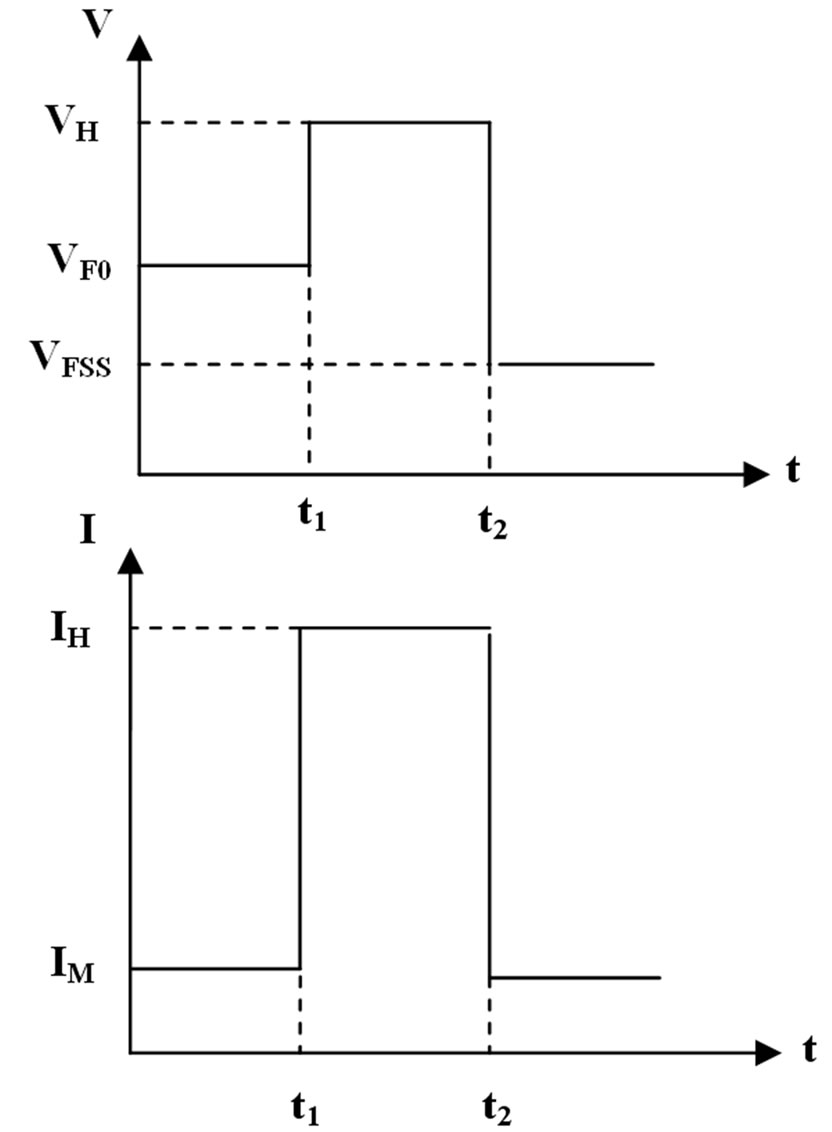

Ta为T. E. Cooler测试平台控制下之红铜块温度,利用致冷芯片可以很简单的定温控制量测。量测电流IM目的在驱动LED通电得以撷取其对应之电压值,并不是为了要让LED产生自发热,故限制为1 mA,而加热电流IH须参照待测物LED本身之条件去限制,供应之电流若是太高会造成待测物LED烧毁,表1表示本实验限制的供应LED电流规格。藉由测量对应出来之电压增加量ΔVF去换算成接点温度之温差ΔTJ来确定接点温度。量测程序之波形如图4所示。

Figure 3. Measurement circuit diagram

图3. 量测电路简图

Figure 4. Waveform measurement procedures

图4. 量测程序之波形图

Table 1. Supplies of LED’s current specifications

表1. 供应LED电流规格

3. 实验设备与量测系统

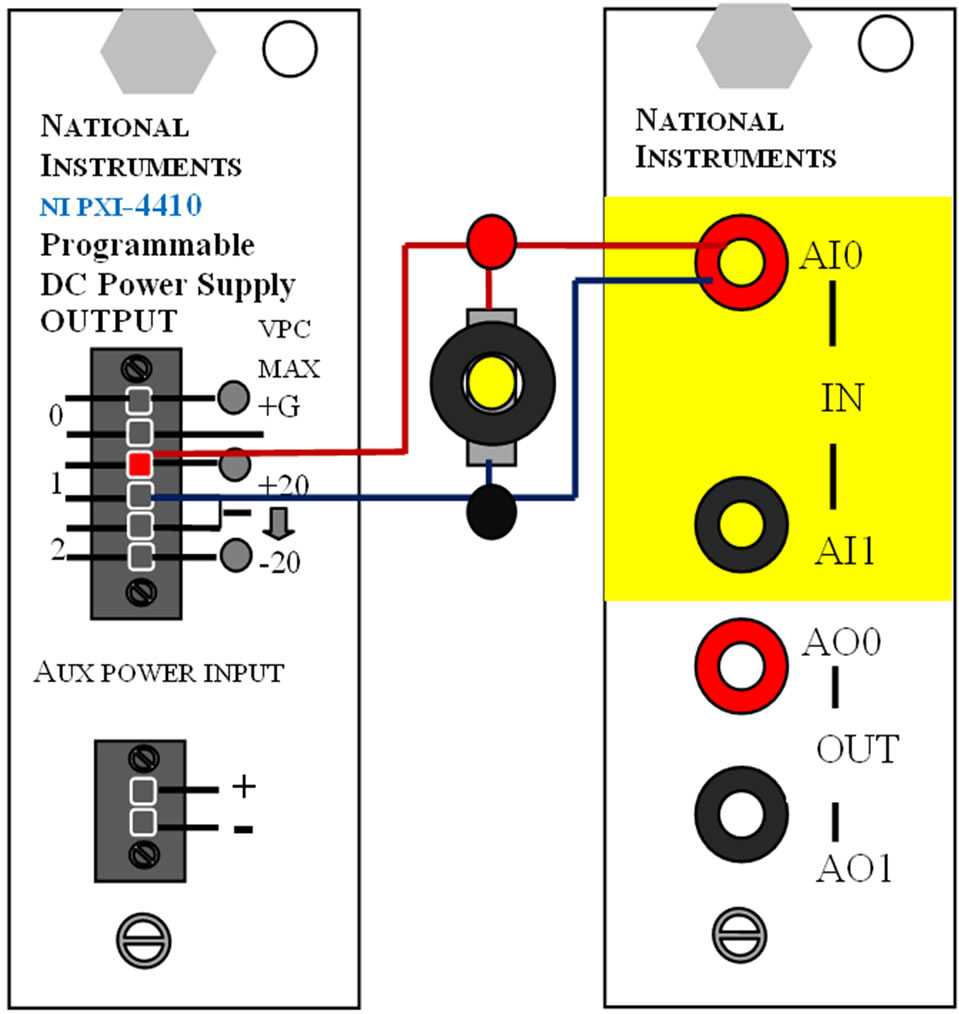

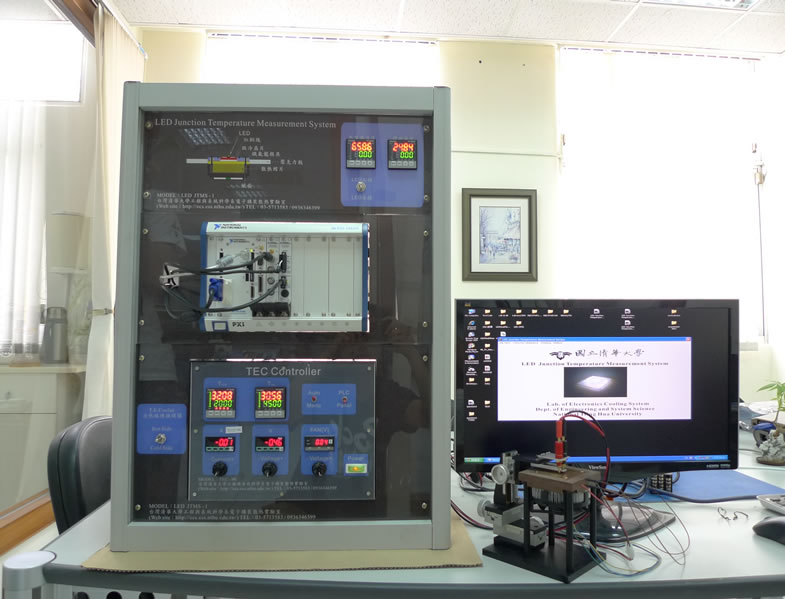

由于量测LED之接点温度TJ需要使用具有强大资料撷取与稳定的电源供应之仪器如图5,搭配具有量测与监控功能,利用VisualBasic 6.0程序作为实验系统整合与控制用,精准监控电源供应器所输出之电压和电流值,把实际量测到之数据快速记录量测结果回传至计算机,并将所撷取之数据加以分析计算,设计出一套具有资料撷取、分析、判断、决策等完整且庞大之量测系统,精准监控电源供应器输出的电压和电流值,并将实际量测到之数据回传至计算机,快速记录量测结果。图6为利用美商NI仪器之电源供应适配卡与电压撷取适配卡来量测LED电路简图。

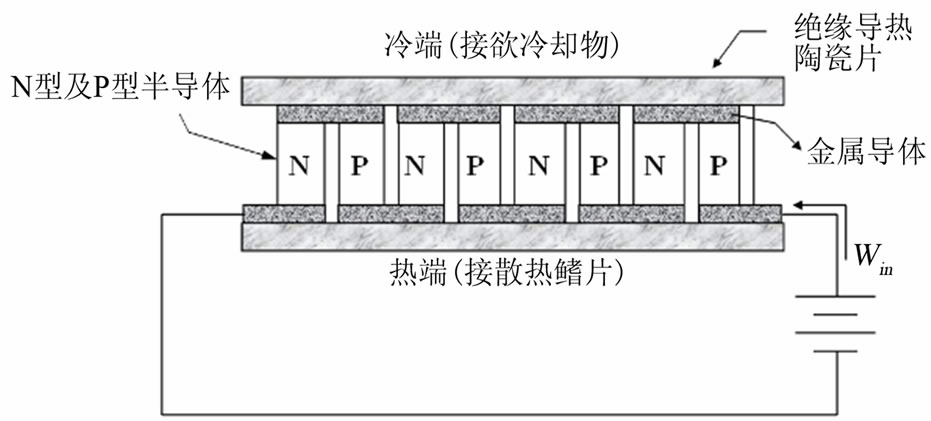

图7为致冷芯片结构示意图是一种半导体所组成的一种移热装置,由许多N型和P型半导体之材料相互排列而成,N与P之间以铜、铝或其它金属导体相连接而成一完整线路,然后上下端的部份用陶瓷片将其覆盖,陶瓷片必须完全绝缘且导热良好。其作动原理是透过DC直流电提供电子流所需之能量,接上电源后电子由负极出发,经过P型半导体于此吸收冷端之热量,再来经N型半导体的热端将热量释出,每经过一个NP模块即会有热量由冷端被送往热端造成温差,而各接面之间,需要涂上散热膏相接以利热量之传导[3]。致冷芯片具有在不同的输入电功率与冷热端温差,会有不同的移热能力的特性,因此在实验过程中要准确对致冷芯片进行操作,就必须精确的控制几项参数,包括输入致冷芯片的电功率Win、致冷芯片热端温度Thot、及致冷芯片冷端温度Tcold,故本实验利用一控制器名为T.E.C.控制器如图8,以控制器连接致冷芯片便可以在实验过程中对于致冷芯片之性能做出准确的控制。另外,此控制器还有一项重要的功能,便是对于致冷芯片冷端或热端维持设定的操作温度,在温度表头设定好欲控制之温度后,经过讯号回馈T.E.C.控制器便会自动调整输入致冷芯片的电功率,使温度快速的达到操作温度,并且稳定的维持

Figure 5. NI Instruments and PXI power controllers

图5. 美商NI仪器与PXI电源控制器

Figure 6. Using NI Instruments and PXI power controllers to Measuring LED’s circuit diagram

图6. 利用美商NI仪器之电源供应适配卡与电压撷取适配卡来量测LED电路简图

Figure 7. Structure of cooling module

图7. 致冷芯片结构示意图

Figure 8. T. E. Controller

图8. T. E. Controller

恒温。不同于使用恒温水槽来维持操作温度之方式,可使实验时间缩短许多且较精确。

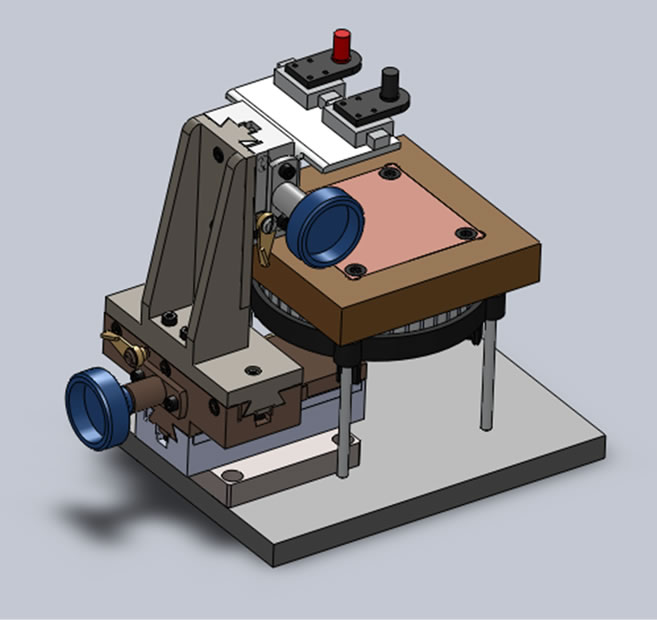

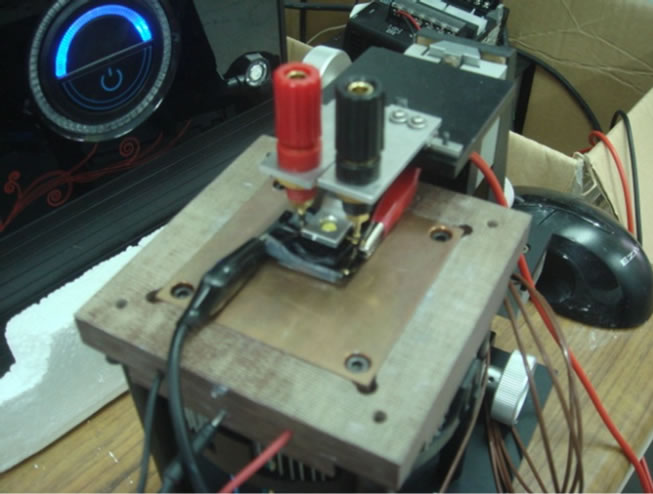

本实验室着重于完成设计及组装LED照明系统之整合技术,依据JESD51-1之要求维持环境温度,于是设计一个能利用致冷芯片维持温度的T. E. Cooler测试平台。致冷芯片上下两端用铜块相邻,上铜块为LED测试平台面,能使之具有均匀温度与足够大的空间进行量测,让LED在操作时产生的热量透过T. E. Cooler测试平台移出;下铜块则与散热鳍片紧密接合,让致冷芯片热端的热经由散热鳍片带走;此上下两块铜块均插有热电偶将温度讯号传送至T.E.C.控制器,而上铜块所连接的热电偶能将讯号回馈至T.E.C.控制器表头,T.E.C.控制器会自动调整输入致冷芯片之电功率,由于其表头具有设定温度之功能,故可使上铜块达到吾人欲设定之温度Ta,T. E. Cooler测试平台温度即为上铜块之温度。本系统仪器柜配有室内温度表头,若欲设定之T. E. Cooler测试平台温度小于室内温度(Ta < Tambient),则上铜块即为致冷芯片的冷端;若欲设定之T. E. Cooler测试平台温度大于室内温度(Ta > Tambient),则上铜块即为致冷芯片的热端。而T. E. Cooler测试平台底部之散热鳍片的风扇需处于高功率运作中,以便带走致冷芯片热端产生之热量。配合XYZ轴齿轮齿条式平台使用如图9,将量测探针固定于延伸板上的滑轨,使其能因应不同的LED正负极位置而改变,并制作一下压装置能将LED与T. E. Cooler测试平台之底板紧密结合。

本论文研究之目的在量测接点温度,藉由改变T. E. Cooler测试平台温度当作不同之环境温度,并试着去提高其量测之准确度,故藉由采购之XYZ轴齿轮齿条式平台与本实验室自行开发之治具与热接口材料,探讨是否因为施加压力或使用热接口材料造成量测接点温度上的差异。利用本实验室团队伙伴开发的压阻式压力传感器去量测夹具施加于LED上之压力,该压力传感器为利用导电高分子材料建构一三明治机构,上、下两层为薄膜电极,中间夹层为可变电阻层,当压力增加时可变电阻层遭到压缩,电阻下降,相反释放压力时可变电阻层恢复原状,电阻升高,利用该原理对LED夹具进行压力量测如图10,初步估计约为13.9 kgf[4]。

本实验研究之目的在量测LED之接点温度TJ,藉由本实验室添购之美商NI仪器与应用VB6程序软件设计出的一量测监控系统,配合可控制致冷芯片定温功能之T.E.C.控制器,以及吾人设计之T. E. Cooler测试平台,透过先提高T. E. Cooler测试平台之底板温度求取K系数,并利用顺向电压法通以量测电流IM去撷取电压值,经过加热电流IH在LED内部残留余热,产生一温度梯度去推算LED在通过高功率电流后有何变化,整套量测LED接点温度TJ之设备系统如图11。

Figure 9. The platform of XYZ-axis rack and pinion

图9. 使用XYZ轴齿轮齿条式平台之T. E. Cooler测试平台

Figure 10. Pressure measurements for LED fixtures

图10. 对LED夹具进行压力量测

Figure 11. The complete system equipments for measuring TJ

图11. 整套量测接点温度TJ之设备系统

4. 实验结果

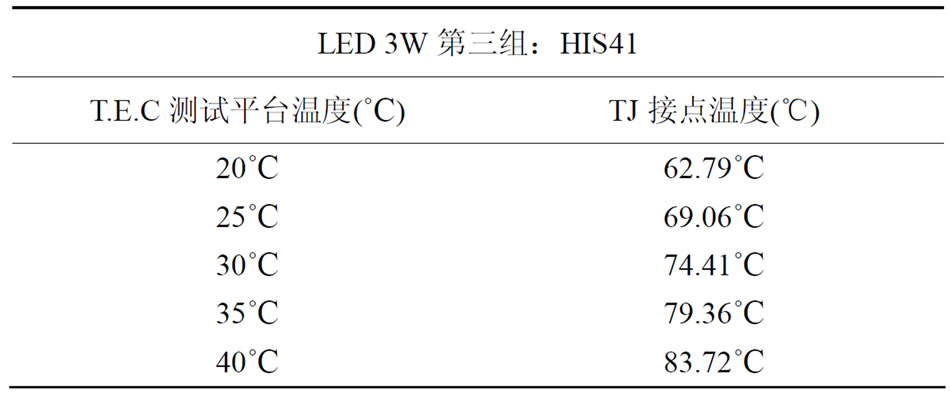

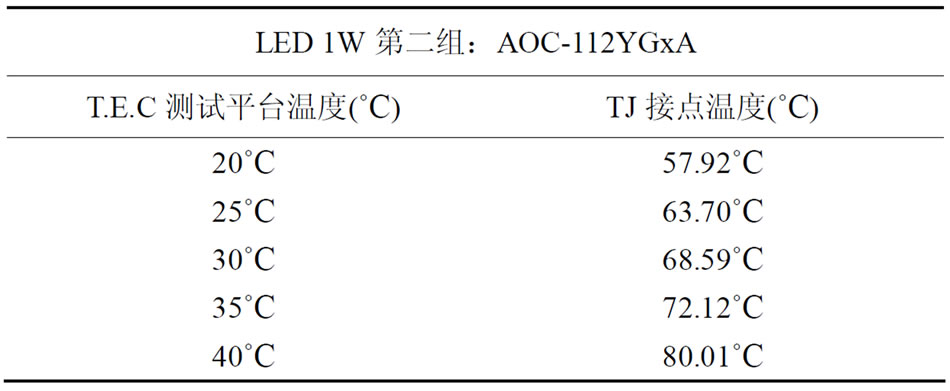

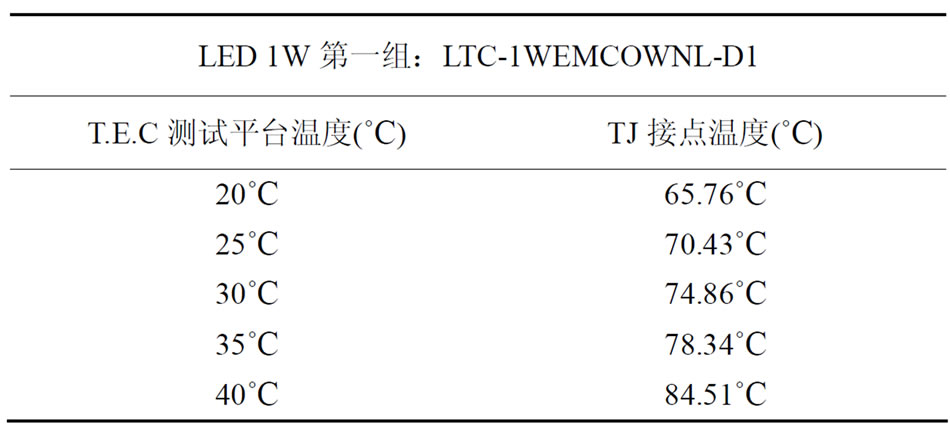

本论文实验分别对1W两组及3W一组LED进行实验,量测其K系数与分别在20˚C、25˚C、30˚C、35˚C、40˚C的T. E. Cooler测试平台温度时之接点温度。操作此次实验时环境温度为26.5˚C。

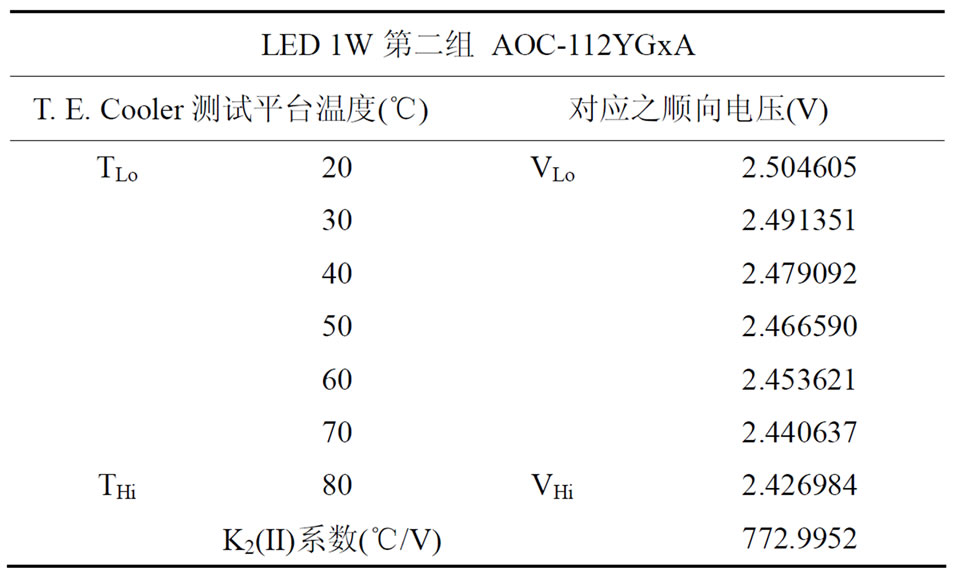

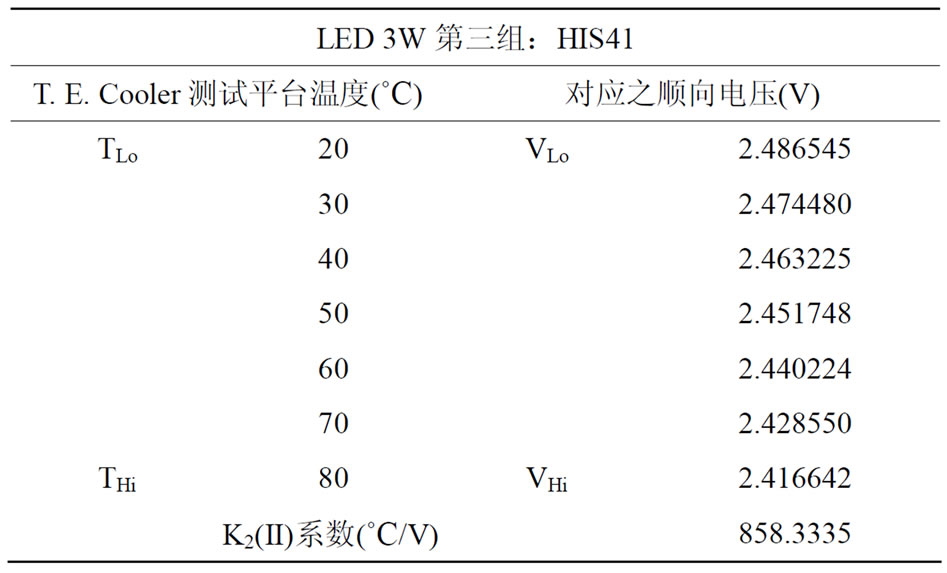

4.1. 测量LED之K系数

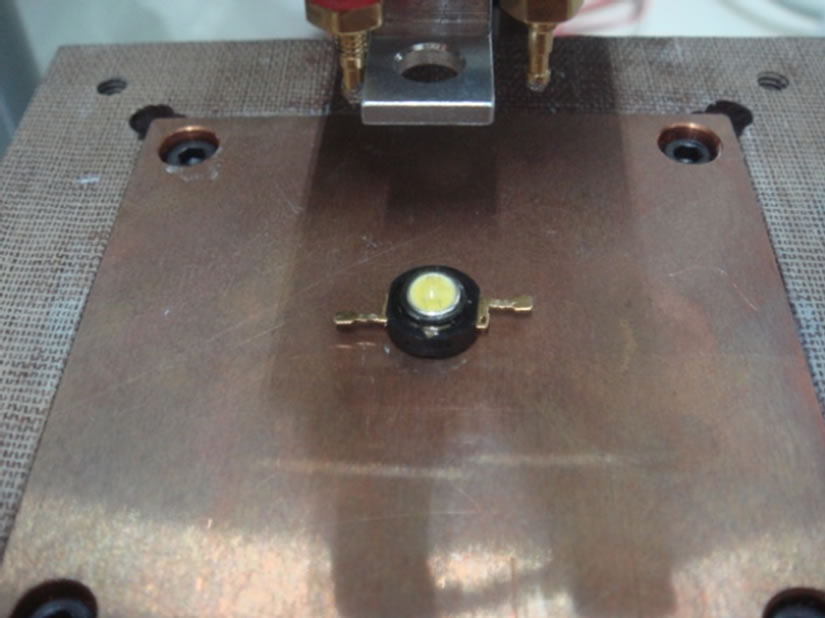

Figure 12. The first sample of LED (1W)

图12. 第一组LED Sample (1W)

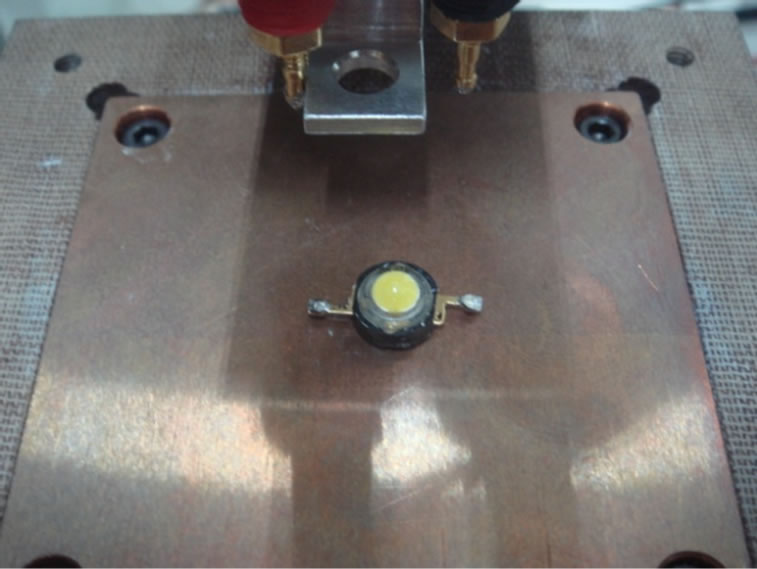

Figure 13. The second sample of LED (2W)

图13. 第二组LED Sample (1W)

Figure 14. The third sample of LED (3W)

图14. 第三组LED Sample (3W)

4.2. 求取LED之K接点温度

5. 结果与讨论

在量测接点温度时,热稳定状态应该是越长越好,这表示LED长时间处于高功率的操作环境下,高电流产生的热与散热带走的热达到长时间的平衡,不会再因为施加高电流加热而改变其内部热残留状态。而在量测时室内温度须维持在恒温的状态,透过致冷芯片维持T. E. Cooler测试平台之温度,并确定实验时T. E. Cooler测试平台底部的风扇有在运作,以带走致冷芯片热端产生之热量,若底部风扇未以安全电压使用,致冷芯片冷端可能无法达到我们所希望之温度。且在进行LED接点温度TJ量测时,若不将LED Sample固定,由胶带黏贴容易造成LED浮起,使得LED与T. E. Cooler测试平台间产生空隙,当LED工作在高功率环境下,空气形成热阻造成在P-N接面残留大量废热,影响接点温度的量测结果,故需配合热接口材料之使用能有效的填补空隙,并由上方施加压力固定使LED能紧密与T. E. Cooler测试平台结合。

6. 结论

高功率LED工作在较高之电流时,若是封装结构无法有效排热,热累积将使LED操作之接点温度上升,导致发光效率降低及发光波长变短,寿命也随之减少。透过自行撰写之Visual Basic 6.0程序软件设计之量测监控系统,在利用致冷芯片控制不同的环境温度所设计之平台上,提供量测电流与撷取电压的操作,以对于求取LED接触温度进行记录与分析,推算出在不同的工作环境温度下,LED通电发热使得接触面会提高多少的温度,以利于未来对LED进行热阻结构的建立时,建立一稳定的TJ(LED接点温度)测量系统之基础[5]。

7. 致谢

本论文为NSC产学合作计划,由于NSC的支持,使本计划得以顺利进行,特此致上感谢之意。

参考文献 (References)

[1] LED热阻量测标准草案. LED照明标准及质量研发联盟建议标准规范003号, 2008.

[2] JEDEC Standard EIA/JESD51-1. Integrated Circuits Thermal Measurement Method—Electrical Test Method (Single Semiconductor Device), 1995.

[3] 张文铧. 以热电致冷器改善热管性能量测平台之不稳定性[D]. 国立清华大学, 2010: 19-24.

[4] 林唯耕, 王本诚, 洪思远, 吕学儒. 以ALL-POLYMER材料制作压阻式压力传感器[A]. 中国机械工程学会第二十七届全国学术研讨会, 2010: DD04-014

[5] 林唯耕, 王鴻博, 王嘉祥. 封装参数对TJ量测之影响[Z]. 台湾热管理协会年会暨技术成果发表会, 2011: B-8.