Material Sciences

Vol.05 No.02(2015), Article ID:14894,5

pages

10.12677/MS.2015.52004

Preparation and Ablation Properties of Ceramifying Ethylene-Propylene-Diene Monomer

Yu Pei, Yan Qin*

School of Materials Science and Engineering, Wuhan University of Technology, Wuhan Hubei

*通讯作者。

Email: *qinrock@sina.com

Received: Feb. 16th, 2015; accepted: Feb. 27th, 2015; published: Mar. 2nd, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Based on the ceramified flame-retardant effect and ceramification of mica on polymers, by adding mica to the EPDM matrix, a dense ceramic composite structure was formed by physical crosslinking the melted mica with the cracked carbon layer under high temperature aerobic conditions. So the high temperature ablation resistant can be achieved. We studied the impact of mica on EPDM ablation performance under different temperature ranges by morphology analysis (SEM), mass ablation rate and X-ray diffraction (XRD). The results showed that mica formed ceramic layer with mullite as the main crystal phase in 1100˚C, and obtained a better ablative resistant performance.

Keywords:EPDM, Mica, Ceramification, Ablative Resistance

可瓷化三元乙丙橡胶的制备及烧蚀性能

裴煜,秦岩*

武汉理工大学,材料科学与工程学院,湖北 武汉

Email: *qinrock@sina.com

收稿日期:2015年2月16日;录用日期:2015年2月27日;发布日期:2015年3月2日

摘 要

根据云母粉对聚合物材料的瓷化阻燃作用,以三元乙丙(EPDM)为基体,通过添加云母粉,在高温有氧环境下,使云母粉发生熔融,与裂解碳层发生物理交联,形成致密陶瓷复合结构,达到高温耐烧蚀的目的。本文通过形貌分析(SEM)、质量烧蚀率、X射线衍射仪(XRD),研究不同温度段下,云母粉对EPDM烧蚀性能的影响,发现在1100˚C,云母粉形成了以莫来石为主晶相的陶瓷层,获得较好的烧蚀性能。

关键词 :EPDM,云母粉,可瓷化,耐烧蚀

1. 引言

按照热防护机理的不同,热防护材料分为三类:一是热容吸热式热防护材料。此种材料具备较高的热导率、高熔点和大比热等特点。当外界温度急剧变化时,该材料能迅速吸热或散热,如涂镍铜或铍等金属。二是辐射式热防护材料。该材料具有高辐射系数和高熔点,当热防护材料表面的温度升高时,通过再辐射作用实现散热目的,如镍、铬、铌和钼等难熔金属板以及轻质泡沫陶瓷瓦。三是质量引射式热防护材料。在高温下此种材料能热解、汽化,在边界层通过质量引射效应达到散热效果。最常见的是烧蚀热防护材料[1] 。

高温有氧状态下可陶瓷化聚合物体系是一个崭新的热防护材料类型,在高温有氧环境下,聚合物基体与可陶瓷化粉末发生一系列复杂的固相反应,最终形成致密的多相陶瓷复合结构,实现高温耐烧蚀的目的。目前在可瓷化聚合物复合材料的研究工作中,基材多为有机硅基体。

邵海彬等 [2] 以有机硅为基体,通过向其中添加低熔点玻璃粉,研究了玻璃粉用量对硅橡胶可瓷化性能的影响。Mansouri等 [3] 以有机硅为基体,通过向其中添加云母,提高了体系瓷化物的强度。Hanu等 [4] 以有机硅为基体,通过向其中加入无机填料,改善了瓷化物的强度。苏柳梅 [5] - [7] 以甲基乙烯基硅橡胶(MVMQ)为基体,改性黏土矿物粉末为填料,低熔点玻璃粉/硼酸为结构控制剂,过氧化苯甲酰为硅橡胶交联剂,采用直接共混法制备黏土/硅橡胶可瓷化复合材料。Hanu等 [8] 研究了云母、铁氧化物、玻璃料或其复合物对有机硅体系热稳定性和燃烧性能的影响。Mansouri等 [9] 研究了处理温度对有机硅复合体系微观结构和化学组成的影响。澳大利亚莫纳什大学的Y. B. Cheng [10] [11] 等加入白云母粉末,长石粉末和无机粘土到硅橡胶或硅树脂基体中,以生产出可陶瓷化电缆。Sangita [12] 以接枝马来酸酐的EPDM及EPDM为基材,通过添加芳纶纤维和纳米SiO2粉末,制得了一类轻质的EPDM内绝热材料。陈德宏等 [13] 通过在EPDM橡胶中添加熔点较低的有机改性纳米蒙脱土,制备了一种低温可瓷化的纳米蒙脱土/EPDM绝热材料。

从以上的文献情况可以看出,可陶瓷化聚合物体系的研究还主要集中在硅橡胶中,而在EPDM中的应用还比较少。本文通过添加云母粉,尝试制备可瓷化三元乙丙橡胶,并研究温度对可陶瓷化性能影响。

2. 实验

2.1. 主要原材料及配比

三元乙丙橡胶(EPDM),第三单体为乙叉降冰片烯(ENB)含量5%,乙烯含量70%,美国陶氏;过氧化二异丙苯(DCP):含量 ≥ 98%,阿拉丁试剂;补强填料SiO2,工业级沉淀白炭黑;云母粉,800目,灵寿县华晶云母有限公司;工艺助剂:增塑剂,操作助剂等均为市售工业级。具体的实验配方见表1。

Table 1. Basic formula

表1. 基础配方(份)

2.2. 生产工艺

先将三元乙丙橡胶在开炼机中塑炼,然后加入各种助剂进行进一步混炼,再加入硫化剂进行混炼,最后加入耐烧蚀填料制备得混炼胶。将混炼好的剪片放入模具,在平板硫化机中,温度160℃,压强10 MPa条件下,保温保压1 h。

2.3. 性能测试

质量烧蚀率:根据质量烧蚀率的定义,质量烧蚀率 = 材料烧蚀质量/烧蚀时间。利用电子天平(0.01 mg)测量烧蚀前后烧蚀试件的质量,前后质量相差除以烧蚀时间计算得到。

X射线衍射分析:采用日本理学公司的D8X射线衍射仪,测试条件为铜靶Kα射线,波长1.54056 Å,锰片滤光,工作电压40 Kv,电流40 mA;使用连续扫描方式,步长0.03˚,计数时间0.05 s,扫描范围2θ为5˚至70˚。利用XRD研究EPDM内绝热材料在烧蚀过程中发生的物相变化。

烧蚀形貌观察:采用上海光明实验电炉厂的LD-1700A高温实验电炉,先将实验放入高温电炉中,高温加热20 min,待试样冷却后制样,采用日本电子株式会社的扫描电子显微镜,观察烧蚀过后的烧蚀表面微观形貌。

3. 结果与讨论

3.1. 质量烧蚀率

利用分析天平对烧蚀后的试样的质量变化进行研究。试样在不同温度下的质量烧蚀率见表2。

从上表中可以看出随着温度的升高,试样的质量烧蚀率是先升高后降低,700℃和800℃的质量烧蚀率相差不大,而当温度升高到900℃时,质量烧蚀率从0.054 g/s降至0.049 g/s,幅度约为9%,这说明在900℃时,试样的烧蚀性能得到了较大的提升。当温度升高至1100℃时,质量烧蚀率从0.049 g/s降低至0.043 g/s,降幅为12%,说明试样的烧蚀性能进一步提升。可以看出陶瓷层的形成可以提升橡胶的烧蚀性能,而陶瓷层的形成与温度有很大的关系。

3.2. 烧蚀碳层表面及断面形貌

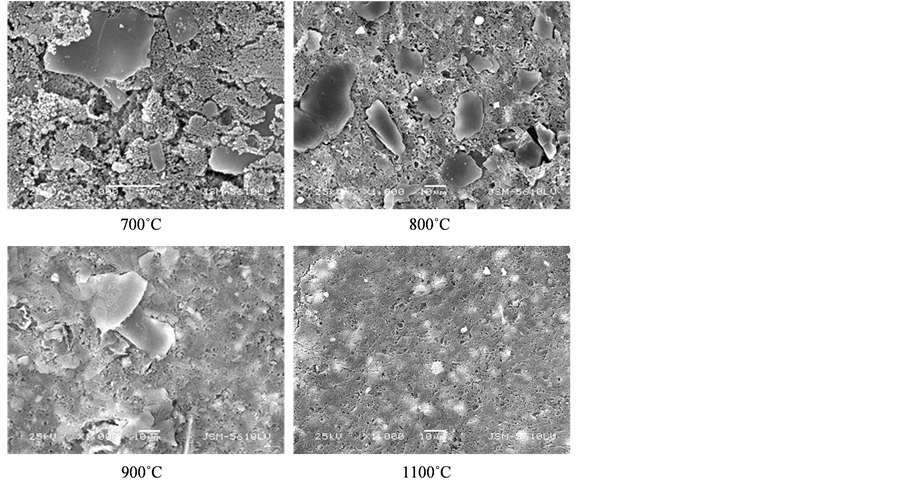

不同温度下材料的烧蚀表层微观结构表征电镜照片见图1。

可以看出,在700℃时,在试样的烧蚀表面方向,没有形成连续的结构,试样表面产生了大量的裂缝,因此不能有效的阻止温度的传递,烧蚀性能较差。随着温度的升高,烧蚀试样的表面上裂缝逐渐减少,当温度升高至1100℃时,在试样表面已经基本看不到裂缝的存在,这说明表面已经形成了致密的陶瓷层结构,对烧蚀材料的微裂纹起到了良好的密封作用,烧蚀性能也相应的得到了提高。

不同温度下材料的断层微观结构表征电镜照片见图2。

可以看出,在700℃时,在试样内部的断面方向,产生了大量垂直于该面的的孔洞结构。这些空洞形成了裂解气体扩散传递的通道,基体与填料基本分离,比较蓬松,在受外力或内应力作用时容易破碎。因此,此时材料的烧蚀性能较差。随着温度的升高,气孔数目在逐渐的减少。在800℃时,仍存在着不少的气孔和裂缝,而当温度升高到900℃时,内部明显发生了部分熔融的现象,而当温度至1100℃时,已经

Table 2. Mass ablation rate at different temperatures

表2. 不同温度的质量烧蚀率

Figure 1. Ablated surface microstructure SEM spectrum of materials at different temperatures

图1. 不同温度下材料的烧蚀表层微观结构表征电镜照片

Figure 2. Microstructure tomography SEM images at different temperatures

图2. 不同温度下材料的断层微观结构表征电镜照片

几乎看不到孔洞,这说明随着温度不断的升高,填料在不断地发生熔融,所形成的烧蚀层是相对连续的,结构较为紧密,因而提高了绝热材料的抗烧蚀能力。

3.3. XRD分析

为了研究热解过后的复合材料所发生的物相上的变化,我们采用XRD图谱分析烧蚀后晶相发生的转变。各个温度段烧蚀后的晶相见图3。

在700℃下烧蚀后XRD图谱,显示出烧蚀后的主要晶相是SiO2,KPO3,(AlPO4)2。当温度升高至800℃时,晶相发生了一些改变,原来的KPO3,(AlPO4)2消失,此时主要晶相为KAl2(AlSi3O10)(OH)2。当温度升到高900℃时,产生了一种新的主晶相为KAl3Si3O11,我们可以认为在高温有氧环境下,发生了如下的晶相转变:

图3. 不同温度下烧蚀产物的XRD图谱

通过XRD图谱的分析,可以得出在低温时,主要是填料中的一些低熔点物质在材料表面熔融,随着温度的升高,云母粉和氧气发生反应,在材料表面形成了陶瓷层,当温度进一步升高,陶瓷层的晶相也随之改变,最终形成了以莫来石为主晶相的陶瓷层。

4. 结论

1) 根据云母粉良好的阻燃性和可瓷化作用,提出了可瓷化三元乙丙橡胶的研究新方向;

2)陶瓷层的形成,对烧蚀材料表面的微裂纹起到了良好的密封作用;同时所形成的碳化层是相对连续的,结构较为紧密,因此可以提高橡胶的耐烧蚀性能;

3)陶瓷层的形成与温度有较大的关系,取决于所采用的填料的成分。本文中所采用的是云母粉,云母粉的主要成分是SiO2和Al2O3,因此升高温度有利于陶瓷层的形成。

文章引用

裴 煜,秦 岩, (2015) 可瓷化三元乙丙橡胶的制备及烧蚀性能

Preparation and Ablation Properties of Ceramifying Ethylene-Propylene-Diene Monomer. 材料科学,02,21-26. doi: 10.12677/MS.2015.52004

参考文献 (References)

- 1. 石振海, 李克智, 李贺军, 田卓 (2007) 航天器热防护材料研究现状与发展趋势. 材料导报, 8, 15-18.

- 2. 邵海彬, 张其土, 吴丽, 王庭慰 (2011) 可瓷化硅橡胶的制备与性能. 南京工业大学学报, 1, 48-51.

- 3. Mansouri, J., Burford, R.P., Cheng, Y.B., et al. (2005) Formation of strong ceramified ash from silicone-based compositions. Journal of Materials Science, 40, 5741-5749.

- 4. Hanu, L.G., Simon, G.P., Mansouri, J., et al. (2004) Development of polymerceramic cmposites for improved fire resistance. Journal of Materials Processing Technology, 153, 401-407.

- 5. 苏柳梅 (2011) 黏土/甲基乙烯基硅橡胶可瓷化复合材料的制备及其热稳定性研究. 中南大学, 长沙.

- 6. 苏柳梅, 崔华昌, 尚用甲 (2009) 可瓷化高分子复合防火材料的研究进展. 粉末冶金材料科学与工程, 5, 290- 294.

- 7. 苏柳梅, 樊星, 尤红梅, 等 (2011) 硅橡胶/黏土可瓷化复合材料的热行为及微观结构. 粉末冶金材料科学与工程, 6, 857-863.

- 8. Hanu, L.G., Simon, G.P. and Cheng, Y.B. (2005) Preferential orientation of muscovite in ceramifiable silicone composites. Materials Science and Engineering A, 398, 180-187.

- 9. Mansouri, J., Burford, R.P. and Cheng, Y.B. (2006) Pyrolysis behaviour of silicone-based ceramifying composites. Materials Science and Engineering A, 425, 7-14.

- 10. Alexander, G., Chen, Y.B., Robert, S., et al. (2006) Fire-resistant silicone polymer compositions. US 7652090B2.

- 11. Alexander, G., Chen, Y.B., Robert, S., et al. (2007) Ceramifying compositon for fire protection. US 2007/0246240 A1.

- 12. Singh, S., Guchhait, P.K., Bandyopadhyay, G.G., et al. (2012) Development of polyimide-nanosilica filled EPDM based light rocket motor insulator compound: Influence of polyimide-nanosilica loading on thermal, ablation, and mechanical properties. Composites Part A: Applied Science and Manufacturing, 44, 8-15.

- 13. 陈德宏, 何永祝, 凌玲, 何碧烟, 朱学文 (2014) 可瓷化的纳米蒙脱土/EPDM绝热材料. 宇航材料工艺, 3, 25-30.