Material Sciences

Vol.

09

No.

01

(

2019

), Article ID:

28355

,

8

pages

10.12677/MS.2019.91001

Study on the Preparation and Process of the Sample of Red Mud-Fly Ash Baking-Free Brick

Wenjun Ji, Yun Liu*

School of Materials Science and Engineering, North University of China, Taiyuan Shanxi

Received: Dec. 3rd, 2018; accepted: Dec. 31st, 2018; published: Jan. 7th, 2019

ABSTRACT

The sample of baking-free brick has been prepared using the stockpiled solid waste red mud and fly ash as the main raw material, lime, gypsum, aggregate, cement and other activators as auxiliary material, and the morphology of samples were analyzed by using SEM. The experimental results show, the optimum dosage: the content of red mud is 30%, the content of fly ash is 25%, the content of gypsum is 4%, and when the forming pressure is 20 MPa, the curing temperature is 75˚C, and the curing time is 9 h, the compressive strength of the samples can reach 35.79 MPa, and can satisfy the needs of the actual production of baking-free bricks.

Keywords:Red Mud, Fly Ash, Baking-Free Brick, Steam Curing

赤泥–粉煤灰免烧砖试样制备及工艺研究

季文君,刘云*

中北大学材料科学与工程学院,山西 太原

收稿日期:2018年12月3日;录用日期:2018年12月31日;发布日期:2019年1月7日

摘 要

本文利用某铝厂所堆存的赤泥,粉煤灰两大固体废物为主要原料,通过添加石灰、石膏、骨料、水泥等激发剂作为辅助材料制备免烧砖试样,并通过SEM方法分析样品。实验表明,最佳掺量:赤泥加入量30%、粉煤灰加入量25%、石膏加入量4%;最佳成型工艺:成型压力为20 MPa,养护温度为75℃,养护时间为9 h,所得到的试样抗压强度可达35.79 MPa,可以满足免烧砖实际生产需要。

关键词 :赤泥,粉煤灰,免烧砖,蒸汽养护

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

氧化铝生产过程中产生的固体废物赤泥堆存现状已经十分严峻,对环境造成的污染也日益严重,如何合理利用是大量科研工作者多年来研究的方向。本文利用某铝厂堆存的赤泥,及废渣粉煤灰进行了免烧砖试样实验。

2. 实验过程

2.1. 实验原料及仪器

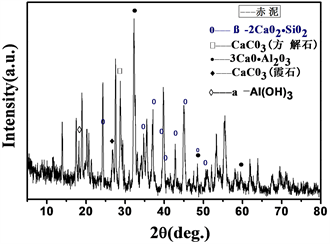

赤泥:选用某氧化铝厂现堆存赤泥,其成分如表1,矿物组成如图1,经过自然晾晒后含水量小于0.05%,使用球磨机破碎,粒度小于0.5 mm。

Table 1. Chemical composition of red mud

表1. 赤泥化学成分

Figure 1. XRD diagram of the red mud

图1. 赤泥X衍射图

赤泥的X衍射图可以看出,本实验使用的赤泥为新鲜赤泥,成分特点为低铁高硅钙,其矿物相β-2cao2∙sio2 (β-硅酸二钙)含量较多;但新鲜的赤泥含碱量也较大,会限制赤泥在制备免烧砖中的掺量。

粉煤灰:选用某氧化铝厂现存粉煤灰,晾晒后经球磨机破碎,粒度小于0.08 mm,主要化学成分为SiO2、CaO、Al2O3、Fe2O3、TiO2等,矿物组成如图2。

Figure 2. XRD diagram of the fly ash

图2. 粉煤灰X衍射图

骨料:水洗砂,过0.5 mm的筛子,粒度小于0.5 mm。

石灰:粒度小于0.08 mm。

石膏:粒度小于0.08 mm。

水泥:P·O42.5普通硅酸盐水泥。

水:自来水。

所用仪器设备:DZF型真空干燥箱、TZA-300型电液压式抗折抗压试验机、自制成型模具、NJ-160A型搅拌机、筛子、天平、球磨机、快速养护箱、X射线衍射仪(XRD,Smartlab(3),Rigaku,Japan)、扫描电子显微镜(SEM,JMS-6700F)。

2.2. 实验步骤

本文采用试样法 [1] ,即:所有原料总量为500 g,粉煤灰和石膏先用干燥箱烘干,再将各原料进行配比称量,将配比称量好的原料干混在一起2分钟,后倒入搅拌机中进行搅拌,匀速缓慢加入水,加入水量为17%~18%,至原料搅拌均匀,取出倒入保鲜袋中陈化5 h,每次称量40~45 g放入模具,在压力机上成型,成型压力为20 MPa,保压时间12~15 s,所得试样进行自然养护和蒸汽养护两种方式。

实验配方如下表2,本试验主要探究赤泥、粉煤灰和石膏掺量的不同对抗压强度的影响。

Table 2. Raw material ratio of red mud bricks/wt%

表2. 赤泥砖原料配比/wt%

2.3. 试样测试方法

性能检测方法按照中华人民共和国国家标准砌墙砖试验方法GB/T2542-92 [2] 进行。

外观:看试样是否出现裂纹,缺损及起粉现象。

抗压强度:抗折抗压试验机上对试样进行抗压强度测试。

3. 实验结果分析

3.1. 外观

配比4制备的试样如下图3,试样比较完整,没有裂纹,呈灰褐色,试样直径d = 41 mm。

Figure 3. The diagram of baking-free brick samples

图3. 免烧砖试样图

3.2. 测试结果及分析

3.2.1. 自然养护试样测试结果

抗折抗压试验机上对试样进行抗压强度测试,得到最大破坏载荷,根据按式(1)式计算

(1)

式中Rp:抗压强度,单位:MPa;

P:最大破坏荷载,单位:N;

S:受压面面积,单位:mm2。

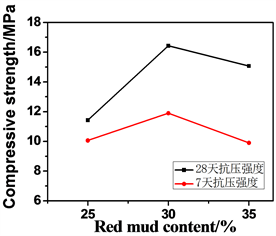

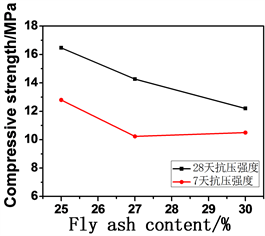

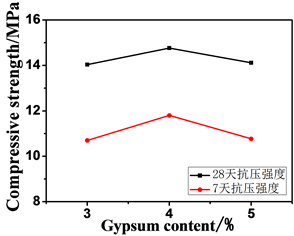

试样测试结果如表3,不同含量的赤泥、粉煤灰、石膏强度测试结果取平均值,28d测试结果绘成趋势图,如图4。

Table 3. The result of compressive strength test/MPa

表3. 抗压强度测试结果/MPa

(a)

(a)

(b)

(b)

(c)

(c)

Figure 4. The influence of the raw material content on compressive strength

图4. 原料掺量对抗压强度的影响

由上表及图可看出,随着赤泥的掺量增加,抗压强度呈增加趋势,但当超过30%时,有下降趋势,所以赤泥掺量可选取30%;而抗压强度随粉煤灰掺量增加呈下降趋势,在掺量为25%时强度最高,故可选取25%;随着石膏掺量增加,抗压强度先增加后减少,在4%时最高,可选取4%的掺量,即配比4为本试验最佳配比;同时由上图可看出,三种原料对抗压强度的影响强弱不同,赤泥掺量的变化对抗压强度结果影响较大,而石膏掺量的变化对抗压强度结果影响较小,即三种原料掺量对抗压强度的影响最主要的是赤泥掺量,其次是粉煤灰掺量、石膏掺量。

3.2.2. 蒸汽养护试样测试结果

1) 养护温度对免烧砖抗压强度的影响

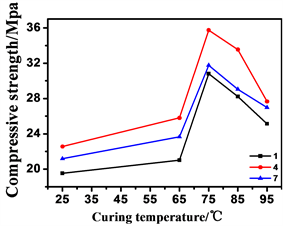

原料配比选取1、4、7三个配比制备免烧砖试样,对试样进行蒸汽养护,养护温度选取25℃~85℃区间,探究养护温度对免烧砖的抗压强度影响。抗压强度测试结果如表4,养护温度对免烧砖抗压强度的影响规律如图5。

从图5中可看出:随着养护温度的升高,三个配比制备的免烧砖试样的抗压强度均表现为先增加后降低的变化趋势,且在养护温度为75℃时,抗压强度达到最高;养护温度为25℃时,即自然养护时的试样,试样进行蒸汽养护后抗压强度明显提高,由此表明采用蒸汽养护的方式可以加快免烧砖的水化反应,促进凝胶产物的生成,从而有效的提高了免烧砖的致密度和抗压强度。但当养护温度过高时,抗压强度下降,表明过高的温度,会破坏水化产物的结构,合理的养护温度可提高强度又减少能耗 [3] 。故养护温度可选择75℃。

Table 4. The result of compressive strength test/MPa

表4. 28 d抗压强度测试结果/MPa

Figure 5. The influence of the curing temperature on compressive strength of bricks

图5. 养护温度对免烧砖抗压强度的影响

2) 养护时间对免烧砖抗压强度的影响

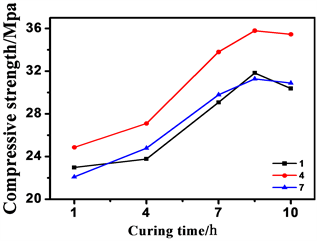

原料配比选取1、4、7三个配比制备免烧砖试样,对试样进行蒸汽养护,养护温度为75℃,探究养护时间对免烧砖的抗压强度影响。抗压强度测试结果如表5,养护时间对免烧砖抗压强度的影响规律如图6。

从图6可得,随着养护时间的增加,赤泥免烧砖试样的抗压强度表现为先增加后降低的趋势,养护时间为8~9 h时,抗压强度最高,延长至10 h时,抗压强度不再增加且出现下降趋势,故养护时间可选择8~9 h。

4. 赤泥、粉煤灰免烧砖强度机理

砖在成型过程中获得最初强度,中后期强度由赤泥、粉煤灰中活性氧化物发生水化反应生成的铝胶和硅胶提供。养护过程中,各配料之间经过胶结作用,形成以胶结为主,结晶为次的多孔架结构,虽然赤泥密度相对较小,但固结硬化的赤泥免烧砖其结构由不稳定变成稳定状态,提高抗压强度 [4] [5] [6] 。

Table 5. The result of compressive strength test

表5. 抗压强度测试结果

Figure 6. The influence of curing time on compressive strength of bricks

图6. 养护时间对免烧砖抗压强度的影响

进行一定温度养护时,随着温度提高,赤泥及粉煤灰原料中玻璃体结构更容易被破坏,从而玻璃体中可溶性活性氧化物SiO2、Al2O3等更加容易溶出,就加快了矿物结构的转移和水化产物的形成,使凝胶材料增多 [7] ,从而砖体的致密度和强度提高。如图7(a)自然干燥试样的SEM图和图7(b)温度为75℃干燥试样的SEM图。

(a) 自然干燥后试样的SEM

(a) 自然干燥后试样的SEM

(b) 75℃干燥试样的SEM图

(b) 75℃干燥试样的SEM图

Figure 7. SEM diagram of the sample

图7. 试样SEM图

由图7中(a)可以看出,自然干燥产物之间粘结并不紧密,结构疏松,而图(b),75℃干燥试样经蒸汽养护后的产物之间凝胶产物增多,内部更为紧密,存在针状结晶矿物,表明采用蒸汽养护的方式养护免烧砖,在适宜的高温,合理的养护时间下,可以加快物料水化反应的进行程度,促进水化反应产物的生成,从而有效的提高免烧砖的抗压强度。

5. 结论

1) 利用赤泥,粉煤灰生产免烧砖,在自然养护方式下,最佳掺量为赤泥30%,粉煤灰25%,石膏4%,骨料31%,石灰9%,水泥1%,在成型压力为20 MPa时,可达到粉煤灰蒸压砖MU15的强度等级标准 [8] 。

2) 采用蒸汽养护方式:蒸汽养护温度为75℃,养护时间为8~9 h时,制得的试样抗压强度可达35.79 MPa,明显高于自然养护试样强度,故可选用该养护工艺。

文章引用

季文君,刘 云. 赤泥–粉煤灰免烧砖试样制备及工艺研究

Study on the Preparation and Process of the Sample of Red Mud-Fly Ash Baking-Free Brick[J]. 材料科学, 2019, 09(01): 1-8. https://doi.org/10.12677/MS.2019.91001

参考文献

- 1. 杨芳, 韩涛, 靳秀芝, 等. 赤泥粉煤灰制备免烧砖的配方研究[J]. 建材技术与应用, 2015, 26(2): 1-3, 8.

- 2. 中华人民共和国国家标准——砌墙砖试验方法(GB2542-92) [S].

- 3. 裴瑞. 利用高炉水淬矿渣制做墙体材料的研究[J]. 辽宁科技学院学报, 2013, 15(1): 16-17.

- 4. 冯燕博, 刘东燕. 混合赤泥胶结硬化机理演技及其工程应用[D]: [博士学位论文]. 重庆: 重庆大学, 2015: 6.

- 5. 李春娥, 李晓生, 林蔚, 等. 赤泥免烧砖的制备与硬化机理究[J]. 高师理科学刊, 2017, 37(2): 52-54.

- 6. Ren, D.M. and Mao, Y.N. (2002) Multipurpose Utilization of Red Mud. China Nonferrous Metals Industry, 5, 57-58.

- 7. 史迪, 叶家元, 张鹏, 等. 蒸汽养护对赤泥基碱激发胶凝材料性能及微观结构的影响[J]. 混凝土, 2017(10): 87-90.

- 8. 中华人民共和国建材行业标准——粉煤灰砖(GB239-19) [S].

NOTES

*通讯作者。