Material Sciences

Vol.

10

No.

04

(

2020

), Article ID:

34887

,

7

pages

10.12677/MS.2020.104023

Study on Microstructure and Properties of Selective Laser Melting and Forming Porous Skeleton

Xing Sun1, Qingliang Lu2, Shubo Xu1,3*, Guocheng Ren1

1Shandong Jianzhu University, Jinan Shandong

2Jinan Zhonggong Limited Company, Jinan Shandong

3State Key Laboratory of Material Processing and Die & Mould Technology, Huazhong University of Science and Technology, Wuhan Hubei

Received: Mar. 13th, 2020; accepted: Mar. 26th, 2020; published: Apr. 2nd, 2020

ABSTRACT

Selective laser melting was used to fabricate mesh porous skeleton scaffolds. The metallographic structure, hardness and compressibility of the samples were observed, and the effects of different porosity on the porous morphology, hardness and compressive properties of the materials were studied. The results show that the microstructure of 316L stainless steel after selective laser sintering is fine, uniform, with few defects and regularly arranged micro-structure. The porous sample with 72% porosity has uniform pore distribution, basically square shape, no obvious cracks and good forming quality. At the same time, the hardness test results show that the hardness value of 316L stainless steel with 72% porosity is the highest, which is similar to the real one. The hardness of the bottom layer of sintered layer is slightly higher than that of the surface of sintered layer, and with the increase of porosity, there is a more obvious platform area in the compression deformation process; that is, the more porous nickel-based alloys have, the stronger the energy absorption capacity and deformation capacity.

Keywords:Selective Laser Melting, Porous, Microstructure, Hardness, Compression

选择激光熔化成形多孔骨骼的组织及性能研究

孙星1,卢庆亮2,徐淑波1,3*,任国成1

1山东建筑大学,山东 济南

2济南重工股份有限公司,山东 济南

3华中科技大学,材料成形与模具技术国家重点实验室,湖北 武汉

收稿日期:2020年3月13日;录用日期:2020年3月26日;发布日期:2020年4月2日

摘 要

本文采用选择性激光熔化技术制造网格状多孔骨骼支架,分别对试样进行金相组织观察、硬度及压缩性试验,研究不同孔隙率对材料表面多孔形貌、硬度及压缩性能的影响。结果表明,选区激光烧结后316L不锈钢组织细密,均匀,缺陷少,微观组织呈规律性排列,孔隙率为72%的多孔试样,孔隙分布均匀,孔口形状基本呈正方形,无明显裂痕,成形质量较好,同时硬度试验结果表明,孔隙率为72%时,其硬度值最高,和实心的相差不大,同时烧结层底层的硬度要稍高于烧结层表面,且随着孔隙率的增大,在压缩变形过程中存在较明显的平台区,即孔隙率越大多孔镍基合金的吸能能力和变形能力越强。

关键词 :选择性激光熔化,多孔,微观组织,硬度,压缩

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

多孔金属又称为泡沫金属,是指在金属基体中含有一定的数量、一定的孔隙率和一定尺寸孔径的金属材料,其具有密度小、比表面积比较大、透气率高、强度较高、能量吸收性能好等优良的特性,一般具有功能和结构双重作用,是一种性能优异的多用的工程材料 [1]。目前,多孔金属材料已经广泛应用于医学、环保,航空、航天等领域。临床研究发现,多孔金属材料即多孔骨骼支架能够解决材料与骨骼之间的应力屏障现象,其具有优良的生物相容性,粗糙的内外表面也有利于成骨细胞的粘附,体内营养物质及液体可以在多孔骨骼之间内有效传输 [2] [3]。但是传统的制备工艺包括相分离、发泡法、粒子沥滤等方法具有明显的工艺局限性,无法精准控制多孔结构的孔形,空隙大小等参数 [4] [5] [6] [7] [8],而基于计算机辅助设计的SLM (选择性激光熔化技术)可以制造复杂形状的三维实体,具有柔性化程度高,产品研制周期短,所制造零件致密度高,强度高等优点,为组织工程支架的仿形与仿生制造提供了无限可能 [9]。目前国内外对可再生多孔骨骼SLM技术制备多孔骨骼支架的研究尚少有报道 [10],本文基于可再生多孔骨骼SLM打印316L不锈钢,尝试对热处理前后材料表面微观组织结构、硬度、及压缩性能进行研究,通过该研究为可再生多孔骨骼选择性激光熔化技术的实际应用提供重要的理论基础,同时对可再生多孔骨骼SLM选择性激光熔化工艺的改善具有十分重要的意义。

2. 试验材料及工艺

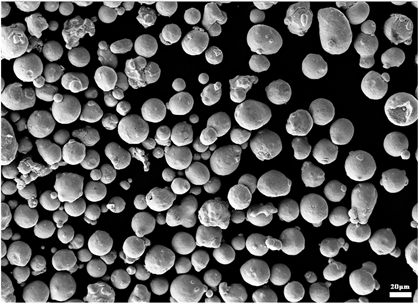

本实验采用SLM选择性激光熔化技术制造网格状多孔骨骼支架,选用材料是316L不锈钢粉末,粉末颗粒呈球形分布,粉末直径为40 μm,其化学成分见表1,粉末形状如图1所示。

Table 1. Composition of 316L powder for experimental use (quality %)

表1. 实验用316L粉末的组成成分(质量%)

Figure 1. SEM photos of 316L stainless steel powder

图1. 316L不锈钢粉末SEM照片

三维打印是一种与传统的材料去除加工方法相反的制造方法。通过添加材料,将三维cad转换成stl面文件等模型数据,其主要是通过将金属粉末与粘结剂平铺到工作台上,然后通过激光束在粉层上进行烧结熔覆,当第一层的截面熔覆完成后,工作台通过下降一层的厚度,激光束在第二层的粉层上继续进行熔覆,重复上述过程,可以直接制造出与相应数学模型完全一致的三维物理实体模型,选择性激光熔融(SLM)成形基本原理流程如图2所示。

Figure 2. SLM forming schematic diagram

图2. SLM成形原理图

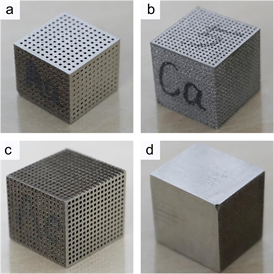

本次实验设备是FS121M,激光选区熔化试验选用激光功率为200 W,扫描速度为15 m/s,制备试样均为15 × 15 × 15 mm的正方体,其孔径均为700 μm,孔隙率分别为60%,72%,84%,对不同孔隙率下多孔试样的压缩性能做对比分析;同时制备实心块体试样,进行对比多孔材料与实心材料硬度的分析测试,制备的试样模型如图3所示,本次试样制备结束后,分别对试样进行金相组织观察、硬度及压缩性试验,并进行对比分析。

Figure 3. Different porosity and solid samples made in SLM: (a) 60%, (b) 72%, (c) 84%, and (d) Solid

图3. SLM制备的不同孔隙率及实体试样:(a) 60%,(b) 72%,(c) 84%,(d) 实心

3. 试验数据与结论

3.1. SLM制备316L不锈钢试样的SEM图及成分分析

图4为选择性激光熔化技术制备的不同孔隙率316L不锈钢SEM图,试样的孔隙率分别为60%,72%,84%。由图3(a)可以看出孔隙率为60%的多孔试样,烧结后形成了大量的孔隙,表面有明显凹坑,表面不平整,成形质量较差,说明金属粉末结合不完全,有未烧结现象,孔口形状不规则,表面粗糙度较差;由图3(b)可以看出孔隙率为72%的多孔试样,孔隙分布均匀,孔口形状基本呈正方形,无明显裂痕,成形质量较好,无烧结过度和未烧结现象;由图3(c)可以看出孔隙率为72%的多孔试样,孔口形状基本呈正方形,有明显裂纹,说明有烧结过度现象,成形质量适中。对比(a)、(b)、(c)三组图片,可以明显看出,孔隙率为84%的多孔试样的成形质量最好。

Figure 4. SEM image of stainless steel alloys with different porosity by SLM: (a) 60%, (b) 72%, (c) 84%, and (d) Solid samples

图4. SLM制备的不同孔隙率的不锈钢合金SEM图:(a) 60%,(b) 72%,(c) 84%,(d) 实心

图3(d)为选区激光烧结后试样显微组织结构,如图所示,成形件主要由生长方向一致的柱状枝晶组成,枝晶排列具有良好的方向性,且分布均匀,周边密布较为细小的等轴晶。由于快速成型技术所具有的高温度、高梯度的凝固特征,所得组织细密,均匀,缺陷少,微观组织呈规律性排列。

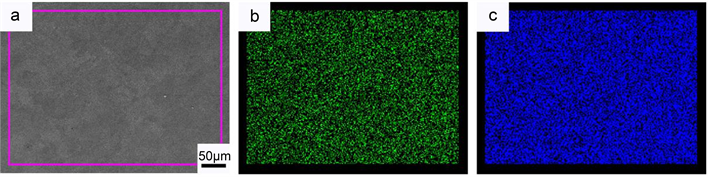

图5为试样的面扫描图,图5(a)图是对实体试样进行扫描的一块区域。316L不锈钢作为医用材料,其主要是含有铬元素,铬元素的存在可以使不锈钢制品表面一直处于钝化状态,这是使奥氏体不锈钢具有耐蚀性能的关键元素,也是应用于人体骨骼的必不可少的因素,铬元素还具有扩大铁素体区而缩小奥氏体区的作用,它的存在会降低奥氏体相的相对稳定性并促使铁素体相的生成,研究表明,当碳元素含量为0.1%,铬元素含量为18%时,加入约8%的镍元素,便可以获得稳定且单一的奥氏体组织。此外,316L不锈钢中含有2.01%的钼(Mo)元素,钼元素的存在同样可以改善不锈钢的耐点蚀和耐缝隙腐蚀性能,这是作为骨骼植入物的重要因素,可以避免植入体的过早脱落、移位。

Figure 5. Sample area for surface scanning and composition chart: (a) Area; (b) Cr element; (c) Fe element

图5. 面扫描的试样区域及成分图:(a) 区域,(b) 铬元素,(c) 铁元素

3.2. 不同孔隙率对硬度分布的影响

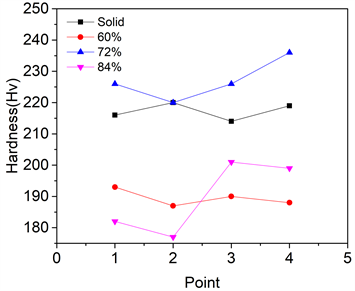

通过对不同孔隙率的3D打印316L不锈钢试样进行组织结构分析,发现孔隙率为72%的多孔试样成形质量最好,而组织结构及成型质量的变化必然对材料力学性能产生影响,可以通过分析硬度变化来反映组织结构及成型质量变化对材料力学性能的影响。本试验采用的硬度计的型号是HV-1000,试验分别测试了不同孔隙率的测量烧结层宽度方向和烧结层高度方向的硬度值,自融斑中心选取4个测量点,具体试验结果如图6所示。

Figure 6. Microhardness distribution of alloys with different porosity

图6. 不同孔隙率合金的显微硬度分布

试验结果表明,在烧结层表面的宽度方向上,60%孔隙率的多孔试样和84%孔隙率的试样硬度值在181~195 Hv之间,这说明硬度值总体变化不大,说明激光烧结实现了均匀烧结;而且孔隙率为72%的硬度值最高,和实心试样硬度值相近,孔隙率为84%的合金硬度值略低,孔隙率为60%的合金硬度值最小。

同时可以看出,烧结层底层的硬度要稍高于烧结层表面,这是因为在烧结过程中,烧结层底层经过多次的快热快凝过程,相当于工件的多次回火和时效处理,组织发生变化,造成底层的硬度相应提高。

3.3. 不同孔隙率对压缩性能的影响

在金属多孔材料的使用过程中,往往对其抗压强度大小有要求。例如人体股骨干中段皮质股部的极限抗压强度为127 MPa,使用金属多孔材料制得的人骨支架必须与其相匹配。因此金属多孔材料的抗压极限强度必须随着不同的使用而改变。故对多孔材料的抗压强度作测量和分析。

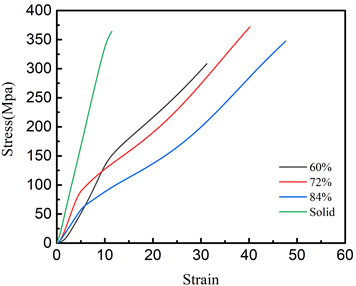

本次采用的是电子万能试验机进行不同孔隙率的压缩性能测试,图7为1 mm/min的压缩速度下得到的不同孔隙率的多孔不锈钢及实体试样的单向压缩曲线,得出不同孔隙率下多孔不锈钢的抗压强度分别为309、372以及347 MPa,实体试样的抗拉强度为364 MPa。由于孔隙率60%相对较小,且理论分析为激光烧结状态,因此表现出多孔试样的压缩强度较低,但并不具有明显的多孔材料压缩曲线特征即没有明显的孔隙致密化过程。而72%和84%的试样的抗拉强度相差不大,且此时由于激光能量使得粉末完全熔化,制备出的多孔不锈钢的压缩曲线具有一定多孔材料特性,即存在一定的压缩平台,但整体压缩平台并不明显。

Figure 7. Stress-strain curves of porous specimens

图7. 多孔试样的应力应变曲线

通过材料的应力–应变曲线,以72%孔隙率为例,可以将不锈钢多孔材料的压缩变形分为四个阶段。应力保持阶段:在初始阶段压缩阶段,随着位移的变化,抗压强度几乎没有变化,这一阶段在图中体现为应变0~5%这一段;线性弹性变形阶段:对应于图中5%~18%这一部分,材料的应力随应变量的增加呈线性增长,在这一区域内的应力–应变曲线为直线,该直线的斜率为不锈钢多孔材料的表观弹性模量,当外力从零件上撤出时,零件可以恢复初始状态;局部的塑性变形阶段:对应于图7中的18%~30%这一部分,随着应变量的逐渐增大,应力值呈非线性增长,局部骨架结构承载的力达到屈服强度,发生了塑性弯曲变形,然而由于选区激光熔化制造的多孔材料的骨架结构具有不同的方向导致了塑形变形的不同时性;材料崩塌断裂阶段:当应变值超过30%之后,试样进入了崩塌断裂阶段,在这一阶段中,应力值随着应变量的增大而增大根据图中的线性弹性变形阶段,可以计算出不锈钢多孔材料的表观弹性模量。从图7可以得到,在金属多孔材料的使用过程中,应使其工作在线性弹性变形阶段,以延长金属多孔材料的工作寿命。

由压缩试验结果可知,对于实体试样,压缩时压力基本呈直线上升,最终直接将试样压裂而断裂。孔隙率为72%和84%时,孔隙率相对增大,在压缩变形过程中存在较明显的平台区,可以看出在压缩过程中多孔材料发挥一定的缓冲作用,也就是吸能的过程。故孔隙率越大,能量越高,熔融的和蒸发掉的合金也越多,因此,多孔合金的吸能能力和变形能力增强。

4. 结论

本文采用SLM选择性激光熔化技术制造网格状多孔骨骼支架,分别对多孔骨骼支架试样进行微观组织观察、硬度及压缩性性能试验,研究不同孔隙率对材料表面多孔形貌、硬度及压缩性能的影响规律:

(1) 选区激光烧结后合金组织细密,均匀,缺陷少,微观组织呈规律性排列,孔隙率为48%的多孔试样,孔隙分布均匀,孔口形状基本呈正方形,无明显裂痕,成形质量较好。

(2) 硬度试验结果表明,激光烧结实现了均匀烧结,且孔隙率为72%时,其硬度值最高,宽度方向和高度方向分别达214和218,这与实心的硬度值相差不大,同时烧结层底层的硬度要稍高于烧结层表面。

(3) 压缩试验结果表明,随着孔隙率的增大,在压缩变形过程中存在较明显的平台区,即孔隙率越大,多孔合金的吸能能力和变形能力越强,则通过孔隙率以及试样的尺寸,实现了力学性能的有效调控。

基金项目

国家自然科学基金项目(项目编号:51871136),山东省重点研发项目(项目编号:2017GGX30128),山东省新旧动能转换重大课题科技攻关项目。

文章引用

孙 星,卢庆亮,徐淑波,任国成. 选择激光熔化成形多孔骨骼的组织及性能研究

Study on Microstructure and Properties of Selective Laser Melting and Forming Porous Skeleton[J]. 材料科学, 2020, 10(04): 179-185. https://doi.org/10.12677/MS.2020.104023

参考文献

- 1. Diseg, J.A. and Eschbach, L. (2000) Stainless Steel in Bone Surgery. Injury, 31, D2-D6. https://doi.org/10.1016/S0020-1383(00)80015-7

- 2. Arahira, T., Maruta, M., Matsuya, S. and Todo, M. (2015) Development and Characterization of a Novel Porous Beta-TCP Sca?old with a Three-Dimensional PLLA Network structure for Use in Bone Tissue Engineering. Materials Letters, 152, 148. https://doi.org/10.1016/j.matlet.2015.03.128

- 3. Zhang, K., Fan, Y.B., Dunne, N. and Li, X.M. (2018) E?ect of Microporosity on Sca?olds for Bone Tissue Engineering. Regen Biomater, 5, 115-124. https://doi.org/10.1093/rb/rby001

- 4. Sharma, A., Molla, S., Katti, K.S. and Katti, D.R. (2017) Multiscale Models of Degradation and Healing of Bone Tissue Engineering Nanocomposite Sca?olds. Journal of Micromechanics and Microengineering, 7, 4. https://doi.org/10.1061/(ASCE)NM.2153-5477.0000133

- 5. Robertson, D.M., St Pierre, L. and Chahal, R. (1976) Preliminary Observations Of Bone Ingrowth Into Porous Materials. Jouranal of Biomedical Materials Research, 10, 335-344. https://doi.org/10.1002/jbm.820100304

- 6. Vetrik, M., Parizek, M., Hadraba, D., Kukackova, O., Brus, J., Hlidkova, H., et al. (2018) Porous Heat-Treated Polyacrylonitrile Sca?olds for Bone Tissue Engineering. ACS Applied Materials & Interfaces, 10, 8496. https://doi.org/10.1021/acsami.7b18839

- 7. Ryan, G., Pandit, A. and Apatsidis, D.P. (2006) Fabrication Methods of Porous Metals for Use in Orthopaedic Applications. Biomaterials, 27, 2651-2670. https://doi.org/10.1016/j.biomaterials.2005.12.002

- 8. Godinho, L., Redondo J. and Amado-Mendes, P. (2019) The Method of Fundamental Solutions for the Analysis of Infinite 3D Sonic Crystals. Engineering Analysis with Boundary Elements, No. 98, 172-183. https://doi.org/10.1016/j.enganabound.2018.09.015

- 9. Wu, S.Y., Wang, J.D., Zou, L.Y., Jin, L., Wang, Z.L. and Li, Y. (2018) A Three-Dimensional Hydro-Xyapatite/Poly- acrylonitrile Composite Sca?old Designed for Bone Tissue Engineering. RSC Advances, 8, 1730-1736. https://doi.org/10.1039/C7RA12449J

- 10. Lin, X., Yang H.O., Chen, J., et al. (2006) Microstructure Evolution of 316L Stainless Steel during Laser Rapid Forming. Acta Metallurgica Sinica, 42, 361-368.

NOTES

*通讯作者。