Hans Journal of Nanotechnology

Vol.05 No.01(2015), Article ID:14779,5

pages

10.12677/NAT.2015.51001

Electrospinning Fabrication and Piezoelectric Voltage Generation Performance of K0.5Na0.5NbO3 Nanofibers

Zhao Wang*, Guitai Wu, Yahua He, Xumin Pan

Faculty of Physics and Electronic Science, Hubei University, Wuhan Hubei

Email: *wangzhao33@hotmail.com

Received: Jan. 20th, 2015; accepted: Jan. 30th, 2015; published: Feb. 2nd, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The lead-free K0.5Na0.5NbO3 (KNN) nanofibers were fabricated through sol-gel electrospinning process. The effects of annealing temperature and electrospinning voltage on the phase and morphology of the products were investigated. The results show that the annealed nanofibers are orthorhombic perovskite structured KNN materials. The increase of annealing temperature will lead to the increase of average grain size. When the electrospinning voltage is increased from 6 to 12 kV, the diameter of the nanofibers will be firstly increased and then decreased. By integrating the KNN nanofibers onto the interdigital electrodes, the piezoelectric generator can be obtained, which can generate impulsive alternative voltage. The amplitude of the output voltage is up to 190 - 430 mV, and will increase with the electrode spacing.

Keywords:Piezoelectricity, Electrospinning, Nanofibers, Potassium Sodium Niobate

静电纺丝制备K0.5Na0.5NbO3纳米纤维及其压电发电性能研究

王钊*,吴桂泰,贺亚华,潘绪敏

湖北大学,物理与电子科学学院,湖北 武汉

Email: *wangzhao33@hotmail.com

收稿日期:2015年1月20日;录用日期:2015年1月30日;发布日期:2015年2月2日

摘 要

采用溶胶–凝胶静电纺丝技术制备无铅压电K0.5Na0.5NbO3 (KNN)纳米纤维,研究了退火温度和纺丝电压等对纳米纤维物相和形貌的影响。结果表明,退火处理后的纳米纤维是正交钙钛矿结构的KNN材料。随着退火温度的升高,纳米纤维的平均晶粒尺寸逐渐增大。当纺丝电压为6~12 kV时,KNN纳米纤维的直径随着电压的增大呈现先增加、后减小的趋势。将KNN纳米纤维在不同间距的叉指电极上进行组装,可获得能够输出交流脉冲电压的压电发电元件。输出电压的幅值可达190~430 mV,并随叉指电极间距的增加而增大。

关键词 :压电,静电纺丝,纳米纤维,铌酸钾钠

1. 引言

近年来,微纳电子器件的迅猛发展对供电系统的小型化和集成化提出了更高要求。传统供电系统如锂离子电池等由于尺寸大、寿命短且需要频繁充电,已难以满足器件小型化和集成化的需求,微纳能量转换系统的研制已经成为该领域需要解决的热点问题之一[1] 。机械能是一种广泛分布的能量形式。采用压电微纳材料可将环境中的气流、液流或人体运动等多种能量形式转换成电能[2] -[4] 。例如,王中林等人采用ZnO纳米线作为压电能量转换单元可实现机械能向电能的转换,并对低功耗纳米线传感器进行供电[5] 。铌酸钾钠(K0.5Na0.5NbO3, KNN)材料是一种传统无铅压电材料,具有较高的压电常数和机电耦合系数。已有报道表明,KNN薄膜和纳米棒都具有优异的压电发电性能[6] [7] 。

静电纺丝技术,可用于大面积制备氧化物一维纳米材料[8] 。目前,有关静电纺丝技术可控制备KNN纳米纤维及其机电转换性能研究的文献报道并不多见[9] [10] 。本文采用静电纺丝技术可控制备KNN纳米纤维,研究了制备工艺对产物物相、形貌的影响及其压电发电性能。

2. 实验

采用溶胶凝胶静电纺丝技术制备KNN纳米纤维。先以分析纯的乙酸钾和乙酸钠以及乙醇铌(99.999%,天津阿法埃莎)为原料配制KNN溶胶,具体方法如下:首先,按化学计量比分别称量一定量的乙酸钾和乙酸钠(共计过量10%)溶于乙二醇甲醚、冰乙酸和乙酰丙酮的混合溶剂中,搅拌6 h后得透明溶液A;然后,在干燥的N2手套箱中按化学计量比称取乙醇铌溶于混合溶剂中,室温搅拌6 h得溶液B;在回流装置中将B液缓慢注入A液中,90℃下恒温搅拌1 h得到溶液C,即KNN溶胶;反应完成后,将溶液取出,密封后置于干燥的恒温环境中陈化7天备用。在此基础上,称取一定量的聚乙烯吡咯烷酮(PVP,分子量130万)溶于10 mL无水乙醇中,室温下搅拌12 h获得粘稠的无色透明液体D。量取1 mL的溶液C并加入等量溶液D中,室温下搅拌12 h获得KNN电纺液。

采用远场静电纺丝装备,在特定的电压、间距和推进速度下制备复合纳米纤维,待电纺液注入完毕后取下接收板上的样品于80℃干燥5 h并在450℃并保温1 h进行排胶,再550℃~750℃保温一定时间后,自然冷却至室温,将样品取出为所得KNN纳米纤维。为组装压电发电元件,将纳米纤维直接在叉指电极上进行组装并通过Sylgard 184双组分硅橡胶进行封装。采用X射线衍射仪(XRD, Bruker D8 Advance, CuKα λ = 0.154 nm)表征产物物相;扫描电子显微镜(SEM, Hitachi S-4800)表征产物的表面形貌;Keithley 2000数字万用表表征器件输出电压。

3. 结果与讨论

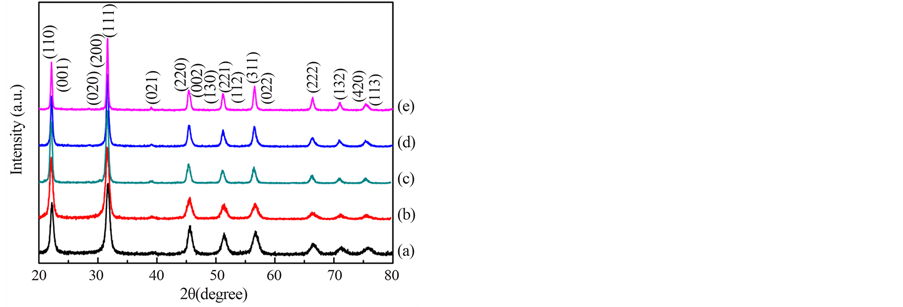

图1所示为不同温度退火后所得纳米纤维的XRD图谱。结果表明,产物均为正交相钙钛矿的KNN纳米纤维,与标准卡片JCPDS Card No. 32-0822相符。此外,随着退火温度升高,产物衍射峰更加尖锐,表明较高的退火温度可提高产物结晶性,也会导致晶粒长大。根据晶体结构倒格矢关系和谢乐公式,可计算出产物的晶胞参数和平均晶粒尺寸,列于表1中。

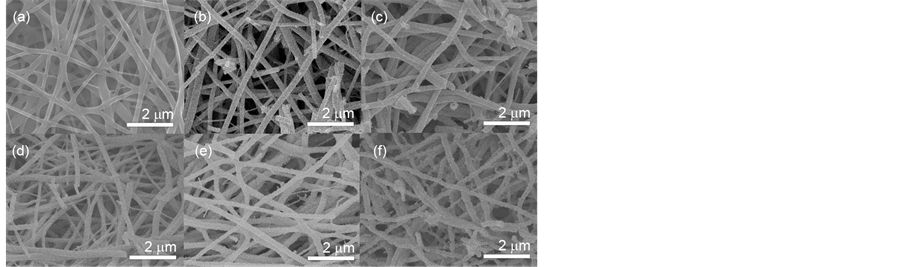

图2所示为不同退火温度下所得纳米纤维的SEM照片。图2(a)为未经退火处理的KNN/PVP复合纳米纤维,由于含有PVP聚合物,产物极易潮解,其表面层的纳米纤维直径较大。经退火后,纳米纤维尺寸具有极高的长径比,且尺寸分布较为均匀。当退火温度为550℃时,纳米纤维中的PVP在450℃的锻烧下完全分解,此时已经形成了纯的KNN纳米纤维。该产物晶粒较小且结晶性较差,表面光滑。随着退火温度的逐渐升高,产物中的晶粒长大、结晶性增强。当退火温度升至700℃以上时,SEM照片中纳米纤维表面的颗粒感较为明显。

图3所示为不同纺丝电压下所得纳米纤维经过650℃退火后所得产物的SEM照片。如图所示,不同

Figure 1. XRD patterns of the annealed electrospun products. (a) 550˚C; (b) 600˚C; (c) 650˚C; (d) 700˚C; (e) 750˚C

图1. 退火后静电纺丝产物的XRD图谱(a) 550℃;(b) 600℃;(c) 650℃;(d) 700℃;(e) 750℃

Table 1. The lattice parameters and grain size of the samples obtained at different temperatures

表1. 不同温度所得产物的晶格常数与晶粒尺寸

电压下均可得到尺寸分布均匀的KNN纳米纤维。根据SEM照片可估算不同电压所得纳米纤维的直径分布。如表2所示,当电纺电压高于8 V时,可以通过调整电压来实现对纳米纤维直径的小范围调控,且纤维的产量高,易于获得纤维织物。然而,当纺丝电压过低时,静电力过低难以实现电纺液的拉伸,因此6 V电压下静电纺丝所得纳米纤维产量极低,难以获得纤维织物。

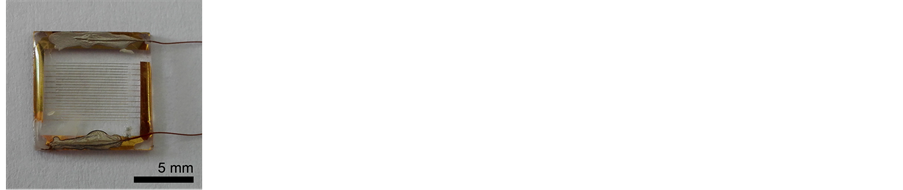

根据上述结果,在12 kV的纺丝电压下,直接将纳米纤维制备在SiO2石英玻璃为衬底的预图案叉指Au/Ti电极上。图4所示为叉指间距为200 μm的器件实物照片。由于静电纺丝制备的纳米纤维通常为多晶结构,上述结构经过引线封装后,首先在13 kV/cm的直流电场作用下进行纳米纤维的12 h的室温极化处理。极化之后,用手指敲打元件封装层上表面,并对电极两侧的输出电压进行检测。

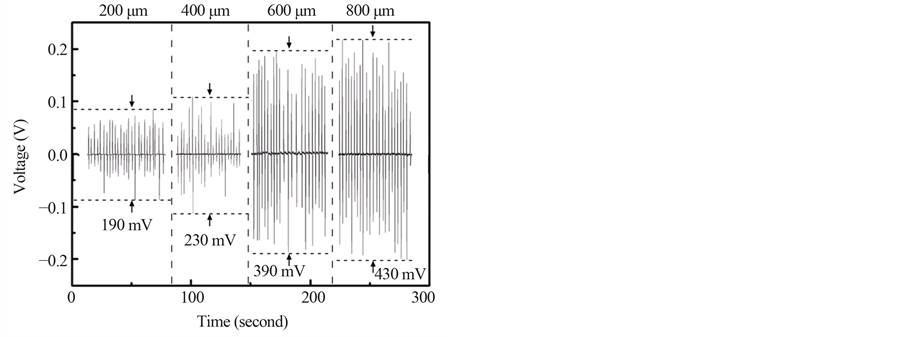

图5所示为不同电极间距的压电发电元件在外力作用下产生的输出电压。如图所示,当手指快速敲打元件封装层时,在器件电极两段可迅速检测到一对反相的脉冲电压输出。信号的两相峰值分别对应于纳米纤维受力弯曲时和外力释放还原时在外电路产生的电荷流动。据报道,这种脉冲式的压电发电行为

Figure 2. SEM images of the annealed electrospun products. (a) 550˚C; (b) 600˚C; (c) 650˚C; (d) 700˚C; (e) 750˚C

图2. 退火后静电纺丝产物的SEM照片(a) 550℃;(b) 600℃;(c) 650℃;(d) 700℃;(e) 750℃

Figure 3. SEM images of samples obtained at different electrospinning voltage after annealed at 650˚C. (a) 14 kV; (b) 12 kV; (c) 10 kV; (d) 8 kV; (e) 6 kV

图3. 不同电压下所得产物经650℃退火后的SEM照片(a) 14 kV;(b) 12 kV;(c) 10 kV;(d) 8 kV;(e) 6 kV

Table 2. The diameter distribution of the nanofibers obtained at different voltage

表2. 不同电压下所得纳米纤维的直径分布

Figure 4. Photograph of the KNN piezoelectric generator

图4. KNN压电发电元件的实物照片

Figure 5. Output voltage signal generated by the piezoelectric generators with different electrode spacing

图5. 不同电极间距的压电发电元件产生的输出电压

主要来自纳米纤维的压电效应以及Au/KNN界面肖特基势垒的耦合[11] 。当纤维受力弯曲时,可等效于轴向拉伸,此时由于压电效应将在纤维两端产生等量异号的极化电荷。由于纤维两端与电极界面存在较大的肖特基势垒,电荷无法穿透势垒进入外电路,从而导致电极两侧产生电荷积累而形成电势差。在这个电势差作用下,外电路的电子将向一侧流动并在界面积累而使系统达到平衡态。这一过程即对应一个输出电压的脉冲峰。一旦外力撤去,压电效应消失后,电路平衡态被打破,在电极界面积累的外电路电子又会沿相反方向运动,从而在外电路产生一个反相的脉冲输出。

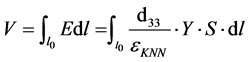

图5中,电极间距的变化可等效于电极间纳米纤维长度的变化。当纤维长度为200 μm时,输出电压的最大峰峰值可达190 mV,远高于文献报道中单根ZnO纳米线的输出电压(仅为2~5 mV) [12] 。随着长度的增加,输出电压峰峰值逐渐增大。当长度为800 μm时,输出电压峰峰值可达~430 mV。输出电压随纳米线长度而增加的现象,可通过压电电压方程进行解释。考虑稳态情况,一根长径比极高的压电纳米纤维可近似认为工作在一维的33模型下,其压电电压方程可表示为

(1)

(1)

其中,E和l0分别表示极化电荷产生的电场强度和纳米纤维的长度;d33、εKNN、Y和S分别表示纳米纤维的压电常数、介电常数、杨氏模量和应变幅值[13] 。上式表明,纳米纤维长度的增加可增大积分长度,当其他参数保持不变时,压电势将随纳米纤维长度增加而增大。因此,图4中随着电极间距的增加,器件的最大输出电压峰峰值逐渐提高。

4. 结论

采用溶胶–凝胶静电纺丝技术制备了高长径比的正交钙钛矿结构的KNN纳米纤维。随着退火温度增加,纤维的结晶性逐渐增强,晶粒尺寸逐渐增大。纳米纤维的直径分布约在70~150 nm。通过调控纺丝电压,可对纳米纤维的直径分布进行调整。通过叉指电极将纳米纤维进行组装并利用聚合物进行封装后所得到的压电发电元件在外力作用下可产生幅值为190~430 mV的交流脉冲电压。这种机电转换效应来自KNN纳米纤维压电效应与界面肖特基势垒的耦合。随着元件电极间距的增大,纳米纤维的输出电压峰峰值随之增加。

项目基金

国家自然科学基金(11474088)、湖北省自然科学基金资助项目(2014CFB557)。

文章引用

王 钊,吴桂泰,贺亚华,潘绪敏, (2015) 静电纺丝制备K0.5Na0.5NbO3纳米纤维及其压电发电性能研究

Electrospinning Fabrication and Piezoelectric Voltage Generation Performance of K0.5Na0.5NbO3 Nanofibers. 纳米技术,01,1-6. doi: 10.12677/NAT.2015.51001

参考文献 (References)

- 1. Wang, Z.L. (2008) Energy harvesting for self-powered nanosystems. Nano Research, 1, 1-8.

- 2. Qi, Y. and McAlpine, M.C. (2010) Nanotechnology-enabled flexible and biocompatible energy harvesting. Energy & Environmental Science, 3, 1275-1285.

- 3. Guo, H., Chen, J., et al. (2014) Airflow-induced triboelectric nanogenerator as a self-powered sensor for detecting humidity and airflow rate. ACS Applied Materials & Interfaces, 6, 17184-17189.

- 4. Li, Z., Zhu, G., et al. (2010) Muscle-driven in vivo nanogenerator. Advanced Materials, 22, 2534-2537.

- 5. Xu, S., Qin, Y., et al. (2010) Self-powered nanowire devices. Nature Nanotechnology, 5, 366-373.

- 6. Kanno, I., Ichida, T., et al. (2012) Power-generation performance of lead-free (K,Na)NbO3 piezoelectric thin-film energy harvesters. Sensors and Actuators A: Physical, 179, 132-136.

- 7. Wang, Z., Hu, Y., et al. (2013) Electromechanical Conversion Behavior of K0.5Na0.5NbO3 Nanorods Synthesized by Hydrothermal Method. Integrated Ferroelectrics, 142, 24-30.

- 8. Lu, X., Wang, C., et al. (2009) One-dimensional composite nanomaterials: synthesis by electrospinning and their applications. Small, 5, 2349-2370.

- 9. Jalalian, A. and Grishin, A.M. (2012) Biocompatible ferroelectric (Na,K)NbO3 nanofibers. Applied Physics Letters, 100, Article ID: 012904.

- 10. Kang, H.B., Chang, J., et al. (2014) High quality Mn-doped (Na,K)NbO3 nanofibers for flexible piezoelectric nanogenerators. ACS Applied Materials & Interfaces, 6, 10576-10582.

- 11. Falconi, C., Mantini, G., et al. (2009) Studying piezoelectric nanowires and nanowalls for energy harvesting. Sensors and Actuators B: Chemical, 139, 511-519.

- 12. Zhu, G., Yang, R., et al. (2010) Flexible high-output nanogenerator based on lateral ZnO nanowire array. Nano Letters, 10, 3151-3155.

- 13. Chen, X., Xu, S., et al. (2010) 1.6 V nanogenerator for mechanical energy harvesting using PZT nanofibers. Nano Letters, 10, 2133-2137.