Hans Journal of Nanotechnology

Vol.06 No.01(2016), Article ID:16724,8

pages

10.12677/NAT.2016.61001

Nano Thermal Spraying Should Be Preferred to Replace Chrome Electroplating

You Wang1, Saiyue Liu1, Xuewei Li2

1Department of Materials Science, Harbin Institute of Technology, Harbin Heilongjiang

2School of Materials Science and Engineering, Heilongjiang Institute of Science and Technology, Harbin Heilongjiang

Received: Dec. 14th, 2015; accepted: Dec. 28th, 2015; published: Dec. 31st, 2015

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

This research describes the priority of thermal spray technology, with no pollution, which has replaced electroplating, with a poor performance, a high cost and a complicated production process. At the end, the author pointed out that combining thermal spray technology with nano and rare earth modification technique, thermal spray coatings, with a much more superior performance than electroplating could be prepared in the near future.

Keywords:Electroplating, Pollution Abatement, Nano Thermal Spray, Nano Modification, Rare Earth Modification

替代电镀硬铬应首选纳米热喷涂技术

王铀1,刘赛月1,李学伟2

1哈尔滨工业大学材料科学系,黑龙江 哈尔滨

2黑龙江科技大学材料科学与工程学院,黑龙江 哈尔滨

收稿日期:2015年12月14日;录用日期:2015年12月28日;发布日期:2015年12月31日

摘 要

本文从电镀污染的危害和电镀污染治理谈起,通过与电镀硬铬层的性能、生产工艺和成本对比,简要说明了替代电镀的绿色无污染的热喷涂技术的优越性。最后,作者根据新近的研究结果,指出材料纳米或稀土改性技术与纳米热喷涂技术相结合,一定会造就出各方面性能都大大超越电镀硬铬层的纳米热喷涂涂层。

关键词 :电镀硬铬,污染治理,纳米热喷涂,纳米改性,稀土改性

1. 电镀污染及其治理

电镀是一种相对古老的表面技术,在传统装备制造业中得到了广泛的应用。但镀铬工艺使用的铬酸溶液会产生含铬酸雾和废水,严重污染环境,危害人类健康[1] 。由镀铬工艺产生的有害于环境的废物(如六价铬),会促成空气、水和固体废物污染。六价铬是稳定的,它可长期在自然和人体、生物体内积蓄,是强致癌物。目前,各国对电镀工艺的限制已越来越严。如美国早已将六价铬的空气排放标准从0.1 mg/m3降低到0.0050~0.0005 mg/m3。欧盟已发布相关条令,2007年,欧洲亦开始禁止使用六价铬及其制品。我国早在1998年至2000年全国开展的“环保双达标”活动中,就将小型电镀企业列入了污染严重的“十五小”行列,受到严令取缔 [2] 。随着政府对环境保护的关注,对镀铬工艺的限制措施(如对镀铬废物的处理)会越来越多,促使人们努力寻求效果及效益更好的工艺来取而代之。

电镀污染问题一直困扰着许多省市,各级政府想尽了办法却收效甚微。如新材料产业比较发达的宁波市,城市中就有一个“电镀城”令政府头痛,据说当地政府已经下了决心让其搬出宁波。曾报道说,哈尔滨市每天有至少1000吨电镀废水不经任何处理直接排入地下。为此,哈尔滨市学习广东经验,于是2011年,总投资10.08亿元的哈尔滨表面处理生态工业园开工建设,据称该项目将在国内首创日处理万吨电镀工业废水及回用系统,可实现80%中水回用 [3] 。无疑,这种集中处理电镀工业废水的办法,可以有效减少电镀对环境的危害。但这一如此高投入的举措并不能从根本上彻底解决电镀工业废水污染问题。而开发使用替代电镀的绿色无污染的表面处理技术才是能做到标本兼治。

2. 替代电镀的热喷涂技术

随着人们对镀铬威胁健康和环境的意识明显增强,开发新的环境友好型涂层技术以替代传统的电镀硬铬成为必然趋势。其实,电镀硬铬镀层的硬度和耐磨性远不及一些陶瓷或金属陶瓷好,其工作温度也只能低于

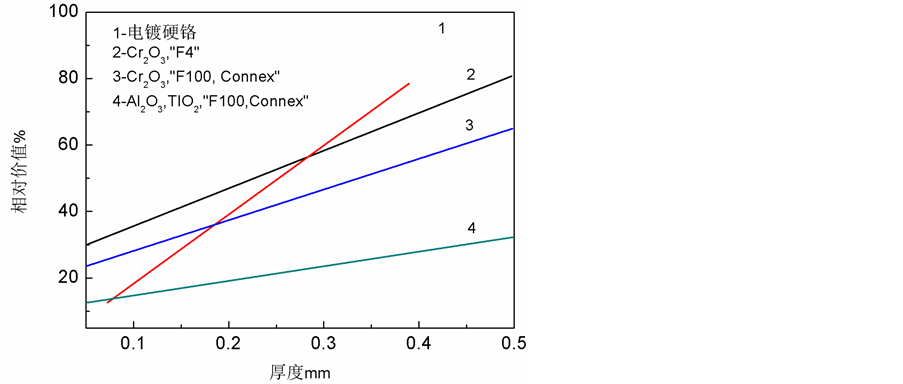

文献 [5] 作者总结了不同涂层技术工艺,包括物理气相沉积、化学气相沉积、激光涂敷、热喷涂技术等,认为热喷涂技术成本与电镀硬铬相当,且热喷涂成本不断降低,电镀硬铬成本不断上升。图1给出了有关涂镀层与成本的关系,说明要求相对厚的层,热喷涂越具有明显的优势。

该文 [6] 作者综述了大量有关研究,充分说明HVOF制备的热喷涂涂层的性能,不论其硬度、结合力、

Figure 1. Cost of thermal spray and electroplating [5]

图1. 热喷涂与电镀硬铬成本对比 [5]

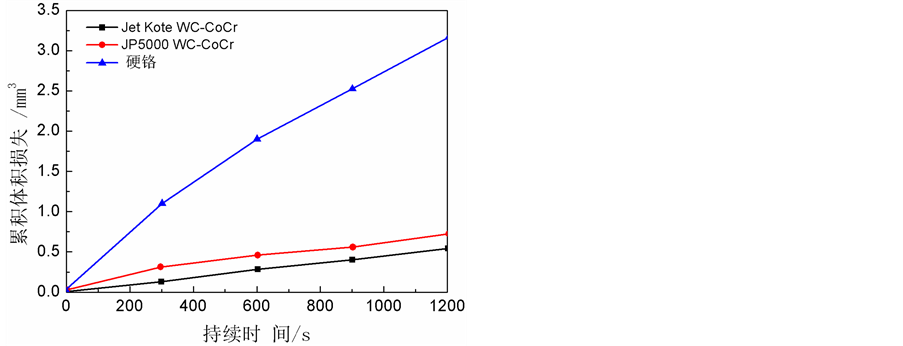

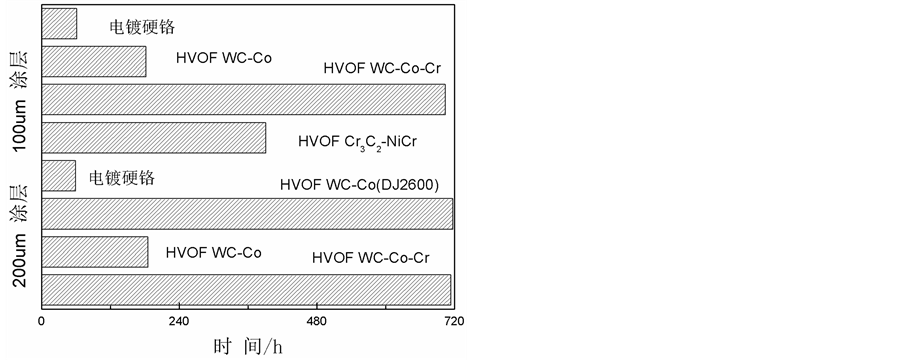

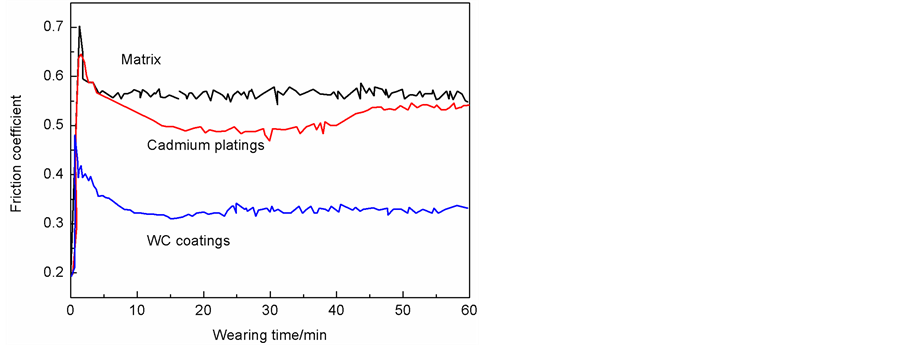

耐磨性、耐蚀性、还是其抗疲劳性能,都明显优于电镀硬铬层。如表1所示,文献 [6] 作者的研究结果表明,电镀铬层的平均硬度为808 HV300,喷涂WC-CoCr涂层的硬度为1123 HV300;电镀铬层的结合强度为68 MPa,喷涂WC-CoCr涂层的结合强度为78.4 MPa。电镀铬层的基体在中性盐雾试验10 h时就发生腐蚀,喷涂WC-CoCr涂层的样品在中性盐雾试验336 h后还没有出现腐蚀迹象。图2和图3给出了两个典型的试验结果。

1999年,由美国国防部、加拿大国防部、加拿大工业部等共同启动开展了“确认HVOF喷涂WC-Co 和WC-Co-Cr替代飞机起落架上的镀硬铬层”的联合攻关项目。经过联合攻关,如今波音飞机的起落架早已使用HVOF喷涂层替代了原用的硬铬镀层,随后欧洲空中客车也采用了HVOF喷涂层替代原用的硬铬镀层。随着研究的深入,热喷涂成功应用领域也不断扩大,如用于喷涂各种闸门阀的密封面、发动机叶片、喷气发动机轴承及其壳体、采矿及开采石油的钻头等零部件。广泛的性能试验及成功应用的例子表明,HVOF喷涂在耐磨性、耐蚀性、耐疲劳性能方面有明显的优势,而且生产时间短,成本低,环境好,在许多应用领域完全可以替代镀硬铬镀层 [7] 。

3. 革命性的纳米热喷涂技术

热喷涂纳米涂层技术是指用纳米结构粉末(或其他形式)材料,采用热喷涂工艺技术,在基体表面制备纳米结构涂层或纳米结构复合涂层,以达到强化、改性,或者赋予基体表面具有纳米材料性能的技术。与其它技术相比,热喷涂技术制备纳米结构涂层具有工艺简单、涂层和基体的选择范围广、涂层厚度变化范围大、沉积效率高以及容易形成高性能复合涂层等优点。因而热喷涂制备纳米结构涂层在工业上有着广阔的应用前景,纳米热喷涂领域也成为近年来研究的热点领域之一。如今,纳米热喷涂技术已成为热喷涂技术新的发展方向。根据BCC公司一项新的技术市场研究报告,北美高性能陶瓷涂层市场至2012年将高达19亿美元,其中热喷涂约占65%以上的市场份额。因此可以看到热喷涂涂层的市场发展前景非常大。据保守估计,2012年世界纳米涂层市场高达20亿美元,到2020年至少达到68亿美元,2025年达到97亿美元。

上个世纪末两位美国人研究出了纳米粉末的再造粒方法,使具有纳米结构的粉末材料能够用于传统的热喷涂喷枪上,从而使制备出纳米结构热喷涂涂层成为可能。随着纳米粉体制备工艺的不断成熟,纳米结构涂层的研究表现出极大的生命力,是未来高性能涂层的主要发展方向。上世纪末,哈工大王铀教

Table 1. Process features of HVOF and electroplating [5]

表1. HVOF与电镀硬铬工艺特点对比 [5]

Figure 2. Wear resistance of HVOF sprayed WC-CoCr and electroplating coatings [5]

图2. HVOF热喷涂WC-CoCr涂层与电镀硬铬层的耐磨性对比 [5]

Figure 3. Salt spray corrosion of HVOF sprayed WC-CoCr and electroplating coatings [5]

图3. HVOF热喷涂涂层与电镀硬铬层的盐雾腐蚀对比 [5]

授在美国研发出了纳米结构氧化铝/氧化钛陶瓷涂层,这种涂层的晶粒尺寸在10~40 nm范围内,是传统的涂层晶粒尺寸的百分之一。大量实验室和工业现场试验数据表明:所开发出的纳米结构氧化铝/氧化钛陶瓷涂层比目前广泛使用的同类商用涂层(美科130涂层)有着高出1倍的韧性,高出4~8倍的耐磨性,高出1~2倍的结合强度和抗热冲(热震)性能和高出约10倍的疲劳性能。

这一在世界上首获实际应用的热喷涂技术被美国海军称之为一项革命性的先进技术,并已被广泛应用于军舰、潜艇、扫雷艇和航空母舰设备上的数百种零部件上。作为一种绿色环保技术,这种纳米陶瓷涂层不仅可以替代有污染的电镀铬层,而且可以大幅度降低能耗,大幅度提高材料表面性能及机械装备寿命,因而用途广泛 [8] [9] 。

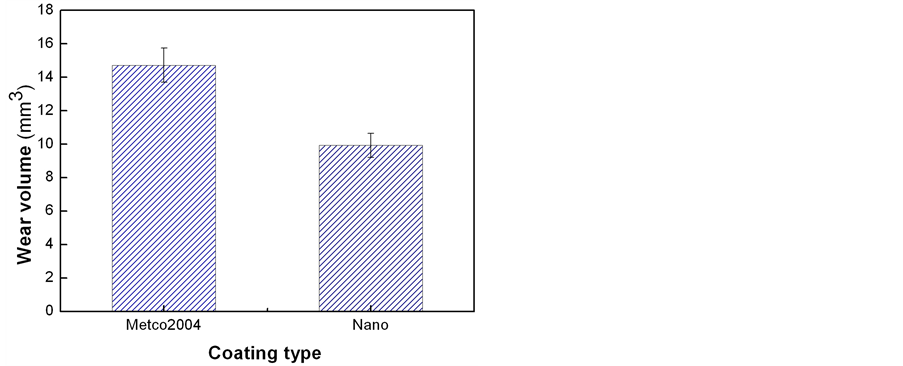

有关研究表明,与传统结构WC基金属陶瓷涂层相比,纳米结构WC基金属陶瓷涂层的性能显著提高。如我们过去的工作 [10] 表明,纳米结构WC基金属陶瓷涂层的硬度和耐磨性都明显优于传统结构WC基金属陶瓷涂层的。图4为两种结构的WC-Co涂层的磨损试验结果。

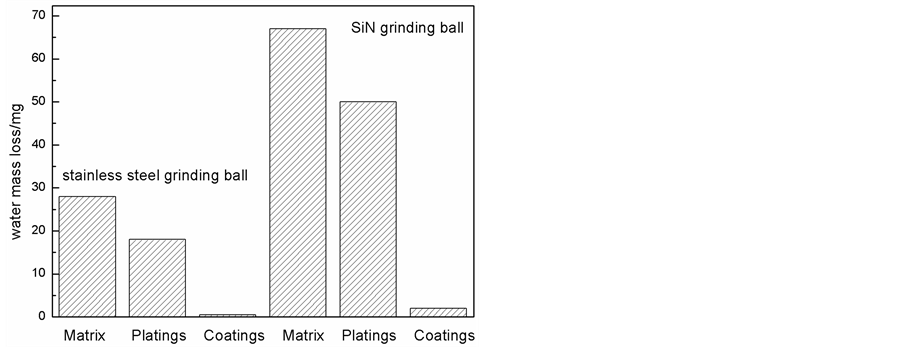

最近,有人研究了超音速喷涂纳米WC复合涂层与电镀硬铬层的组织和性能,结果表明,纳米WC复合涂层具有远高于电镀铬层的显微硬度、耐磨损性能及结合强度等(图5、图6),并且该涂层具有较高的致密度。如涂层与基体间的结合强度测试结果为70.37 MPa,镀铬层与基体件的结合强度测试结果为27.26 MPa;涂层平均显微硬度值为1353.2 HV是电镀铬层的1.8倍,基体的3.9倍;涂层的耐磨损性能测试为镀铬层的80倍,基体的145倍。磨损腐蚀加速试验结果显示该涂层的使用寿命高达电镀铬层的5倍以上 [12] 。

还有人 [13] 对比研究了纳米结构WC-Co涂层与传统结构和稀土改性WC-Co涂层的组织和性能,结果表明纳米结构WC-Co涂层的硬度、弹性模量和断裂韧性最高,而稀土改性传统结构WC-Co涂层的性能与纳米结构WC-Co涂层的性能接近。见表2、表3。

在用HVOF喷涂层替代电镀硬铬层研究的文献中,也有少数结果指出HVOF喷涂层的耐腐蚀性能有时会略低于电镀硬铬层,这可能限制了HVOF喷涂层在个别单纯腐蚀环境中的应用。

本课题组通过对纳米稀土添加WC-Co金属陶瓷的研究发现,纳米稀土的加入不但可以抑制硬质合金中碳化钨晶粒的不均匀长大,使烧结后硬质合金中的晶粒度明显减小,同时还可以在一定程度上抑制缺碳相的形成,从而大幅度提高WC-Co硬质合金的综合性能 [14] 。近年来,我们对替代镀硬铬层的WC-Co和WC-Co-Cr涂层进行了纳米改性,收到了较好的效果。研究表明,适量纳米的加入不仅可使WC-12Co涂层的显微硬度和结合强度显著提高,有效地抑制了WC颗粒的脱碳,使组织细化。当纳米改性剂含量在1.5 wt %时,涂层的硬度提高42%,磨损体积减少43%,耐磨性明显提高。

最近的研究工作表明纳米改性可以使WC-10Co-4Cr涂层的硬度和耐磨性得到显著提高,而且能够有效增加涂层的耐蚀性。从WC-10Co-4Cr涂层在三种溶液中静态浸泡腐蚀失重与改性剂含量的关系可以看出,在10% HCl溶液较3.5% NaCl、10% NaOH中浸泡,涂层的失重量最大。加入改性剂的涂层失重量明显降低,在1.5%改性剂加入时,涂层的失重量最小,几乎相当于无改性剂时的1/5,表明改性剂的加入可有效降低涂层的抗静态浸泡腐蚀。在NaCl溶液中浸泡,涂层的失重量随着改性剂含量的提高而逐渐降低。在NaOH溶液中浸泡,涂层的失重量最小。计算表明,在静态3.5% NaCl溶液中浸泡失重降低约65%,在静态10% HCl溶液中浸泡失重降低高达83.5%,在静态10% NaOH溶液中浸泡失重降低67%。说明纳米改性可以有效提高WC-10Co-4Cr涂层的耐蚀性。

由此可以推论,将材料改性(包括纳米改性和稀土改性)技术与纳米热喷涂技术相结合,一定会造就出各方面性能都大大超越电镀硬铬层的纳米热喷涂涂层,满足不断增长的环境保护要求和日益发展的装备制造业需求。

Figure 4. Wear volume of two WC-Co coatings [11]

图4. 两种WC-Co涂层的磨损体积 [11]

Figure 5. Friction coefficients of spray and electroplating coatings [12]

图5. 涂层与镀铬层的摩擦系数曲线 [12]

Figure 6. Wear mass lossing of spray and electroplating coatings [12]

图6. 涂层与镀铬层的磨损量 [12]

Table 2. Feedstock powder in thermal spray processing [13]

表2. 试验用热喷涂粉体喂料 [13]

Table 3. Properties of thermal spray coatings [13]

表3. 不同热喷涂涂层的性能对比 [13]

4. 结论

1) 要从根本上彻底解决电镀污染问题,唯有开发并使用替代电镀的绿色无污染的表面处理技术才是能做到标本兼治。

2) HVOF制备的热喷涂涂层的性能,不论是硬度、结合强度、耐磨性、耐蚀性、还是抗疲劳性能,都明显优于电镀硬铬层的性能。

3) 纳米结构涂层的性能远远优异于传统结构涂层的性能。

4) 材料的纳米或稀土改性技术与纳米热喷涂技术相结合,会造就出各方面性能都大大超越于电镀硬铬层的纳米结构热喷涂涂层。

文章引用

王 铀,刘赛月,李学伟. 替代电镀硬铬应首选纳米热喷涂技术

Nano Thermal Spraying Should Be Preferred to Replace Chrome Electroplating[J]. 纳米技术, 2016, 06(01): 1-8. http://dx.doi.org/10.12677/NAT.2016.61001

参考文献 (References)

- 1. “小电镀”肆虐冰城——探讨哈尔滨电镀市场的未来走向[EB/OL]. http://heilongjiang.dbw.cn

- 2. 呼涛. 哈尔滨“黑电镀”每日偷排上千吨[N]. 2005-9-5(7).

- 3. 哈尔滨投10亿元建表面处理生态工业园实现80%中水回用[EB/OL]. 中国污水处理工程网, 2011.

- 4. http://www.zgkjcx.com/Article/ShowArticle.asp.ArticleID=3878

- 5. 周克崧. 热喷涂技术替代电镀硬铬的研究进展[J]. 中国有色金属学报, 2005(14): 182-191.

- 6. 郑毅, 郑卫刚. 一种电镀硬铬镀层的替代技术——超音速火焰喷涂碳化钨涂层[J]. 金属材料与冶金工程, 2013, 41(3): 36-39.

- 7. Barletta, M., Bolelli, G., Bonferroni, B., et al. (2010) Wear and Corrosion Behavior of HVOF-Sprayed WC-CoCr Coatings on Al Alloys. Journal of Thermal Spray Technology, 19, 358-367. http://dx.doi.org/10.1007/s11666-009-9387-1

- 8. 王铀, 杨勇. 热喷涂纳米结构涂层的研究进展及在外军舰艇上的应用[J]. 中国表面工程, 2008, 21(1): 6-15.

- 9. Wang, Y., Jiang, S., Wang, M.D., et al. (2000) Abrasive Wear Characteristics of Plasma Sprayed Nanostructured Alumina/Titania Coatings. Wear, 237, 176-185. http://dx.doi.org/10.1016/S0043-1648(99)00323-3

- 10. 周红霞, 彭飞, 王振强, 王铀. 纳米稀土改性热喷涂WC/12Co涂层的摩擦磨损性能研究[J]. 热处理技术与装备, 30(1): 8-12.

- 11. Wang, Y., Yang, Y., et al. (2007) Thermal Sprayed Tungsten Carbide-Cobalt Coatings and Their Mechanical Properties. Rare Metals, 26, 280-285.

- 12. 吴燕明, 赵坚, 陈小明, 杨潇, 毛鹏展, 赵鹏. 超音速喷涂纳米GC复合涂层与电镀铬层的组织及性能[J]. 材料热处理学报, 2015(36): 171-176.

- 13. Liu, Y., Gou, G.Q., Wang, X.M., Jia, Q., Chen, H. and Tu, M.J. (2014) Effects of Rare Earth Elements on the Microstructure and Mechanical Properties of HVOF-Sprayed WC-Co Coatings. Journal of Thermal Spray Technology, 23, 1225-1232. http://dx.doi.org/10.1007/s11666-014-0072-7

- 14. 周红霞, 王亮, 彭飞, 王铀. 纳米稀土对热喷涂WC-12Co涂层的改性作用[J]. 材料热处理学报, 2009, 30(2): 162- 166.