Hans Journal of Chemical Engineering and Technology

Vol.

09

No.

05

(

2019

), Article ID:

31999

,

7

pages

10.12677/HJCET.2019.95051

Analysis on NDT Results of LPG Spherical Tank Affected by the Manufacturing Process of Shell Plates

Xuezheng Li, Jun Song, Fan Zhang, Yuping Zhang

Tianjin Special Equipment Inspection Institute, Tianjin

Received: Aug. 16th, 2019; accepted: Aug. 27th, 2019; published: Sep. 3rd, 2019

ABSTRACT

An analysis on the Non-destructive Testing (NDT) results of a liquefied petroleum gas (LPG) spherical tank is conducted in this work. The results of ultrasonic thickness measurement and time of flight diffraction (TOFD) technique show serious defects but magnetic particle examination and pulse echo technique confirm that the status of equipment is normal. Combining with the continuous casting manufacturing process of shell plates, the great differences are explained and a new understating for the operation, maintenance and inspection of LPG spherical tanks under the new manufacturing technology is provided.

Keywords:Spherical Tank, Non-Destructive Testing, Continuous Casting Manufacturing

液化石油气球形储罐无损检测结果受球壳板制造工艺影响的分析

李雪峥,宋钧,张帆,张宇平

天津市特种设备监督检验技术研究院,天津

收稿日期:2019年8月16日;录用日期:2019年8月27日;发布日期:2019年9月3日

摘 要

本文对于一台液化石油气球形储罐进行多种常用无损检测后的结果进行了详细分析。超声波测厚与超声波衍射时差法检测发现了严重的缺陷,而磁粉检测、脉冲反射法超声检测的检测结果则显示设备并未出现异常。结合当前球壳板连铸制造的工艺原理,本文解释了这些巨大差异产生的原因,并为新制造技术下液化石油气球形储罐的运行维护及检验提供了新的思路。

关键词 :球形储罐,无损检测,连铸制造

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

球形储罐由于其具有节约占地面积、节省钢材、操作便捷等优势,近年来广泛地在石油化工行业中应用于气液介质的存储。随着社会和经济的快速发展,石油化工装置的规模也变得越来越大,球形储罐也在不断向着更大容积与更大的球壳板厚度方向发展 [1] 。为了满足这一需求,大型球壳板的制造已全面由连铸,即将钢水直接铸成钢坯这一高效节能的生产工艺取代了传统的模铸与初轧开坯的生产工艺。液化石油气是石化装置中球形储罐装载的最常见介质之一,它的主要组成成分为丙烷和丁烷,还掺杂着少量丙烯、丁烯和微量的硫化氢等杂质。当硫化氢含量控制不当时,容易在设备内表面产生应力腐蚀裂纹,且液化石油气极易自燃,爆炸极限为1.5%至9.5%,一旦发生泄露事故将造成极大的危害,因此在对于液化石油气球形储罐的定期检验与安全评估中,检测结果的准确性起着相当重要的作用。

近年来,各种无损检测方法都被运用到球形储罐的检验当中 [2] ,这些方法大致分为两类:第一类是表面及近表面缺陷检测方法,如磁粉检测、渗透检测、涡流检测等;第二类是内部缺陷检测,如射线检测、超声检测、声发射检测等。虽然上述方法已被广泛应用,但其检测效果受大型球壳板连铸生产工艺的影响还鲜有报道。此外,由于射线检测具有的放射性对于人体的危害,其已逐步在球形储罐内部缺陷检测中被超声波衍射时差法检测(TOFD)所取代 [3] ,因此本文对于某石油公司一台液化石油气球形储罐分别采用了磁粉检测、超声波测厚、超声波衍射时差法检测、脉冲反射法等方法进行了缺陷检测。

2. 设备信息与检测工艺参数

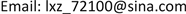

2.1. 球形储罐参数

某石油公司的液化石油气球形储罐,容积650 m3,内径10.7 m,设计压力1.76 MPa,设计温度50℃,球壳板材质为Q345R,名义厚度32.0 mm,腐蚀裕量1.0 mm,容器类别为Ⅲ类,2013年11月完成现场组焊,2014年12月投入使用。如图1所示,该球形储罐主体结构分为四部分:上极板(图1中1号位置)、下极板(图1中4号位置)、赤道带(图1中2号位置)与柱腿(图1中3号位置),其中赤道带由12块球壳板组焊而成。

2.2. 磁粉检测

本文使用CDX-III型磁粉机依照NB/T 47013.4-2015标准要求对球形储罐内表面赤道带球壳板对接焊缝及两侧各25 mm范围进行交叉磁轭法荧光磁粉检测 [2] ,所有进行表面检测的部位均经打磨除锈,表面粗糙度Ra不大于25 μm。

Figure 1. Schematic diagram of the main structure of spherical tank

图1. 球形储罐主体结构示意图

2.3. 超声波测厚

本文采用了载有双晶直探头的手持式超声测厚仪(Olympus 27MG)对赤道带球壳板进行测厚。仪器量程0.5至635.0 mm,测量值精度±0.1%,各测量点表面均经打磨除锈,表面粗糙度Ra不大于25 μm。如图2所示,对母材进行了上中下三部分的横向定点测量及焊缝边缘25 mm部位均匀分布的多点测量。

Figure 2. Thickness measurement map of the shell plates

图2. 球壳板测厚点位示意图

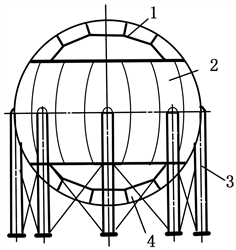

2.4. 超声波衍射时差法检测

超声衍射时差技术(TOFD)是近年来工程上受到上广泛认可的超声检测新方法 [4] ,如图3所示,其通过缺陷端点的超声波衍射波来检测缺陷、通过波传播时差来测量缺陷、通过信号的图像化处理来显示缺陷,具有快速、便捷、直观、易存储等突出特点。本文选用了频率为5 MHz,直径ϕ = 6 mm的60˚斜探头,以水作为耦合剂对液化石油气球形储罐全部对接焊缝及部分母材进行了TOFD检测。

Figure 3. Detection schematic of TOFD

图3. TOFD检测原理图

2.5. 脉冲反射法超声检测

对于母材钢板的检测,本文选取了频率为5 MHz,直径ϕ = 20 mm的单晶直探头,配合专用耦合剂对母材进行锯齿形扫查。为了更好地定位缺陷,除了对疑似分层的球壳板内表面整体进行扫查以外,也从球壳板外表面的局部对缺陷进行了检测。所有进行脉冲发射法超声检测的母材部位均进行了内表面打磨除锈及外表面打磨除漆,表面粗糙度Ra不大于25 μm。

3. 检测结果与分析

3.1. 磁粉检测

依照NB/T 47013.4-2015磁粉检测中I级合格的检测标准,对赤道带球壳板所有对接焊缝检测后仅发现了1条裂纹(如图4所示),裂纹长度7 mm,打磨消除深度小于壁厚余量。因此,可以基本排除液化石油气介质中硫化氢对于设备所产生的应力腐蚀影响。

Figure 4. The inner-surface crack detected by magnetic particle examination

图4. 球形储罐内表面荧光磁粉检出的裂纹

3.2. 超声波测厚

超声波测厚结果显示,12块赤道带球壳板中有9块板的厚度在31.5至32.8 mm之间,厚度均在腐蚀余量之内,满足设备继续正常使用的要求。除此之外吗,其余三块球壳板却共同呈现出了另外一个不同的结果,表1是上述三者之一的测厚数据。由测厚数据我们可以看到,大部分点的厚度测量值均在15至16 mm的范围附近,仅有焊缝边缘的部分点以及母材部位的少数点测量值接近名义厚度32 mm,仅根据测量值我们应当怀疑测厚值异常的几块球壳板中部出现了大面积分层现象。根据TSG21-2016《固定式压力容器安全技术监察规程》,如分层倾斜角度过大,将严重影响设备的正常使用,因此需要采用进一步的检测手段确认埋藏缺陷的大小、位置与性质。

Table 1. Data of equatorial shell plate thickness measurement on inner surface (unit: mm)

表1. 赤道带球壳板内表面测厚数据(单位:mm)

3.3. 超声波衍射时差法检测

图5(a)为厚度异常球壳板焊缝处非平行扫查的TOFD图谱而图5(b)为其余正常球壳板焊缝的扫查结果。从图5(a)中可以看出该焊缝扫查图谱表面波与底波之间仅有少数微小的气孔显示,而在图5(b)中在球壳板内部出现了一些连续的非典型缺陷显示。此外,在高次衍射波区域我们也发现了同样的结果,既观察不到连续的缺陷显示,也看不到孔状缺陷所产生的衍射弧。由于TOFD的扫查区域同时覆盖了焊缝及母材热影响区,由图5(a)与图5(b)我们仅能够得出该缺陷可能是由于焊接时产生的夹渣或母材内部的其他夹杂物造成的。

Figure 5. TOFD maps of the (a) normal and (b) abnormal welding seam; (c) normal and (d) abnormal base metal

图5. (a) 正常球壳板焊缝;(b) 异常球壳板焊缝;(c) 正常球壳板母材;(d) 异常球壳板母材的TOFD图谱

为了进一步明确缺陷出现的部位,我们在测厚值正常与异常的球壳板上分别进行了TOFD检测,图5(c)与图5(d)为其检测结果的图谱。从图5(d)中,我们可以明显地在一次与高次衍射波中同时看到,母材呈现了十分明显的类似中间分层显示,且在76.6 dB的相同增益下,接收探头捕获的缺陷衍射波强度较图5(b)中更大。通过测量,我们可以得到该疑似分层缺陷出现在距内表面15.2至16.0 mm附近,这也与超声波测厚得到的结果一致。因此,我们可以在很大程度上确定焊缝检测的缺陷并不是由焊接过程的夹渣造成的,且焊接过程可能有削弱该缺陷的作用。

3.4. 脉冲反射法超声检测

在脉冲反射法检测中,本文采用了底波高度法与多次底波法相结合的方法对于缺陷进行了判定 [5] ,A扫描检测结果显示,母材整体在一次底波与二次底波之前均能够发现缺陷回波,但此回波波幅十分微小,远远不能达到缺陷评级的要求故并未检测出严重问题,这与分层钢板的扫查结果是截然不同的。此外,检测到的缺陷深度位于距外表面17 mm,距内表面15 mm处,这一点与超声测厚以及TOFD检测的结果是一致的,在部分焊缝热影响区位置并未检测到该缺陷。

3.5. 结果分析

表2总结了四种无损检测方法对于球壳板安全状况评估的结果,超声波测厚、TOFD检测显示设备赤道带部分球壳板存在大面积分层与疑似夹渣;而磁粉检测、脉冲反射法却显示设备相同位置并未检出超标缺陷,如此差异巨大的结论需要我们从缺陷形成的原因来具体分析。球形储罐球壳板出现的缺陷主要来自三个方面:第一,使用介质从外部带来的腐蚀;第二,焊接工艺带来的缺陷;第三,母材钢板制造工艺产生的缺陷。

Table 2. Summary of cracks and conclusions through different NDT methods

表2. 各种无损检测方法发现的缺陷与结论汇总

结合磁粉检测与TOFD焊缝检测的结果,应力腐蚀与焊接工艺所带来的影响可以基本被排除。通过该球形储罐的内径与结构计算,每块球壳板的板幅达到了将近三米,即该钢板一定是通过连铸工艺生产制造而成的 [6] 。相较于传统的钢锭开坯工艺,连铸工艺制造的Q345钢板中较常见的缺陷为絮状非金属夹杂物的聚集 [7] 。在钢水制成钢坯的过程中,部分絮状非金属夹杂物来不及从表面析出即凝固在钢板内部。该絮状夹杂物并不会严重影响钢板的力学性能,但它的反射衍射回波可以有效地被超声探头接收到,因此造成了疑似大面积分层的现象。另外在焊接过程中,焊接侧对于母材热影响区带来的热处理效果优化了该部位钢板的组织结构,也解释了各种检测手段在部分异常球壳板热影响区部位均未检测出缺陷的原因。

虽然如此,在该球形储罐的使用过程中必须要严格控制介质中所含氢元素的含量,对于本文的液化石油气介质来说主要为硫化氢含量。在设备服役过程中,氢原子可以扩散进入母材中,特别是在可以作为氢陷阱的非金属夹杂物附近更加容易形成氢原子的聚集,使钢板韧性下降,在残余应力以及外部载荷的作用下发生脆性断裂 [8] ,这也是使用连铸工艺生产的大型钢板所制成设备需要特别关注的一个重要问题。

4. 结论

本文对于一台液化石油气球形储罐进行多种无损检测后的结果进行了分析对比。超声波测厚、超声波衍射时差法检测显示设备赤道带部分球壳板存在大面积疑似分层与夹渣;而磁粉检测、脉冲反射法却显示设备相同位置并未检出超标缺陷。通过分析对比可得,这是由于大型球壳板在连铸工艺中产生的絮状非金属夹杂物所导致的。通过对于该设备检测结果的分析,可以得出两条结论:第一,在液化石油气球形储罐等大型设备的检验检测与安全评估中,应当结合多种检测手段综合比对分析,不能盲目依赖最新的检测手段,发现疑似重大问题时应当采用其他检测手段进行复验,以确认结果的真实有效性;第二,对于连铸工艺下制造的大型液化石油气球形储罐球壳板,首先要加强对其中絮状非金属夹杂物的检测与关注,对于含有明显非金属夹杂物的球壳板,使用中应当严格控制其所接触介质中的氢及其化合物含量,才能进一步有效防止安全事故的发生。

文章引用

李雪峥,宋钧,张帆,张宇平. 液化石油气球形储罐无损检测结果受球壳板制造工艺影响的分析

Analysis on NDT Results of LPG Spherical Tank Affected by the Manufacturing Process of Shell Plates[J]. 化学工程与技术, 2019, 09(05): 361-367. https://doi.org/10.12677/HJCET.2019.95051

参考文献

- 1. 朱巧家, 王文江, 仲照毅, 等. 4000 m3国内最厚液氨球形储罐分析设计[J]. 石油化工设备, 2018, 47(2): 25-30.

- 2. 唐飞, 阳亮, 王波, 等. 球形储罐定期检验中无损检测技术的组合应用[J]. 无损检测, 2019, 41(2): 65.

- 3. 张勇芳, 戴翔, 罗更生. 球形储罐定期检验中的TOFD检测[J]. 无损检测, 2018, 40(3): 41-45.

- 4. Duan, J., Luo, L., Gao, X., et al. (2018) Hybrid Ultrasonic TOFD Imaging of Weld Flaws Using Wavelet Transforms and Image Registration. Journal of Nondestructive Evaluation, 37, 23. https://doi.org/10.1007/s10921-018-0476-2

- 5. 甘正红, 方晓东, 余洋, 等. 国内外钢板超声检测标准对比分析[J]. 无损检测, 2013, 35(11): 87.

- 6. 曹开宸, 皮开鉴, 王鑫, 等. 中厚板轧机生产极限宽度钢板的实践[C]//2004年全国炼钢, 轧钢生产技术会议文集, 2004.

- 7. 刘莹. Q345低合金钢中厚板的质量控制研究[D]: [硕士学位论文]. 天津: 天津大学, 2016.

- 8. Oriani, R.A. (1978) Hydrogen Embrittlement of Steels. Annual Review of Materials Science, 8, 327-357.