Pharmacy Information

Vol.3 No.04(2014), Article ID:14541,6 pages

DOI:10.12677/PI.2014.34010

The Synthesis Research of Vitamin E Acetate

Chongqing Medical University, Chongqing

Email: maowei_2014@163.com, *liqingeng@vip.163.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Oct. 20th, 2014; revised: Nov. 1st, 2014; accepted: Nov. 13th, 2014

ABSTRACT

Synthetic vitamin E is mainly used as feed additives; the development speed of China’s feed industry is very fast, and the annual growth rate is around 20%, which has broad market prospects. In this process, 2,3,6-trimethylphenol, used as raw material, is oxidated to 2,3,5-trimethyl benzoquinone by air, and reduced to 2,3,5-trimethyl hydroquinone by H2; the product TMHQ is concentrated with isophytol to generate vitamin E, which is then acylated to get the vitamin E acetate with an overall yield of 86.4%. The target compound and key intermediates are confirmed by NMR and MS. The improved synthesis is benefited from simple equipment, mild conditions, and high yield, with large-scale production potential.

Keywords:2,3,6-Trimethylphenol, Vitamin E Acetate, Synthesis

维生素E醋酸酯的合成研究

毛 伟,邓 涛,刘 浩,李勤耕*

重庆医科大学,重庆

Email: maowei_2014@163.com, *liqingeng@vip.163.com

收稿日期:2014年10月20日;修回日期:2014年11月1日;录用日期:2014年11月13日

摘 要

合成维生素E主要用作饲料添加剂,我国饲料产业发展十分迅速,每年的增长率在20%左右,具有广阔的市场前景。本文以2,3,6-三甲基苯酚为原料,空气氧化生成2,3,5-三甲基对苯醌,氢化还原成2,3,5-三甲基氢醌,其与异植物醇发生缩合反应,生成维生素E,再在醋酐作用下得到维生素E醋酸酯。总收率为86.4%。目标化合物和关键中间体经核磁共振谱和质谱等确证了结构。改进后的合成工艺生产设备简单,条件温和,收率高,具有工业化生产潜力。

关键词

2,3,6-三甲基苯酚,维生素E醋酸酯,合成工艺

1. 引言

维生素E(Vitamin E)是一种脂溶性维生素,是最主要的抗氧化剂之一。其能促进性腺发育[1] ,故又被称为生育酚。1922年被外国科学家发现,1924年被命名为维生素E,1938年被瑞士化学家成功进行人工合成[2] 。维生素E主要具有抗衰老[3] ,提高生育能力的生理功能。近年来发现维生素E对血小板凝聚功能的调节也有一定的作用[4] 。

维生素E可分为天然维生素E和合成维生素E两类,目前合成维生素E占全球总商品量的80%以上,合成维生素E主要用作饲料添加剂,我国饲料产业发展十分迅速,每年的增长率在20%左右,全球的饲料行业发展速度平均约为4%~5%左右,具有广阔的市场前景,维生素E也是国际市场上用途广泛、产销量大的主要维生素品种。目前市场上销售的主要是维生素E醋酸酯。维生素E醋酸酯(Vitamin E Acetate)由于没有酚羟基比维生素E性质更加稳定,不易氧化变质,在体内可水解生成维生素E。

合成维生素E主要通过三甲基氢醌(TMHQ)与异植物醇缩合制备,三甲基氢醌的合成方法主要有以下四种:偏三甲苯法、均三甲酚法、异佛尔酮法和2,3,5-三甲基苯酚(TMP)法。偏三甲苯法虽然原料价格较低,但收率不高[5] ;均三甲酚法原料价格较高且收率较低[6] ;异佛尔酮法虽然收率较高,但催化剂制备过程长、回收困难[7] ;2,3,6-三甲基苯酚(TMP)法[8] 的原料廉价,转化率和收率均较高,工艺简单,易于工业化,其关键是氧化2,3,6-三甲基苯酚(TMP)时的催化剂选择。

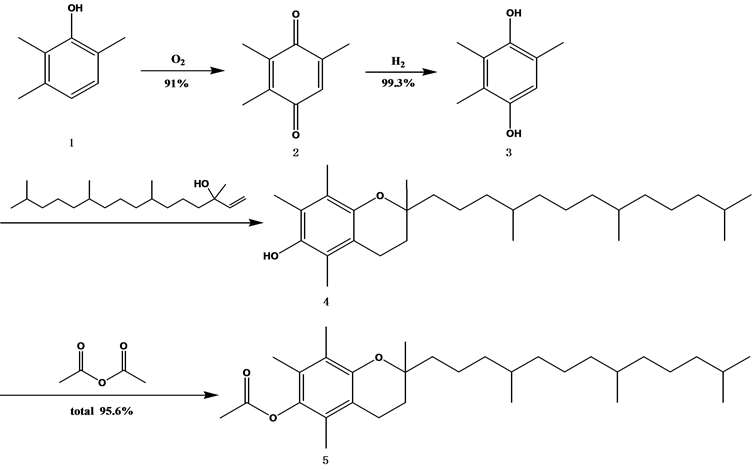

本文报道了一种以2,3,6-三甲基苯酚为原料的合成方法,操作简单且收率高,设计合成路线如图1。

2. 材料方法

2.1. 主要仪器与试剂

电子天平(奥豪斯国贸上海);85-2磁力搅拌器(上海司乐仪器公司);R-502旋转蒸发仪(上海甲胜生物技术公司);SHZ-D III循环真空水泵(予华牌循环水真空泵);YRT-3熔点测定仪(天大天发科技公司);1200 Series高效液相色谱仪(Agilent Technologies);Boston ODS色谱柱(Boston column);Acquity SQD质谱仪(英国沃特斯公司);400 MR DD2核磁共振仪(Agilent Technologies)。

实验所用的原料和试剂均为市售分析纯或化学纯。

2.2. 分析方法

液相色谱仪:安捷伦1200 Series高效液相色谱仪;色谱柱:Boston ODS (250 mm × 4.6 mm)粒径5 μm;检测器:DAD紫外检测器;流速:1.0 mL/min;进样量:10 μL;三甲基苯醌(TMBQ)的检测波长为268 nm,流动相为甲醇:水 = 65:35;三甲基氢醌(TMHQ)的检测波长为285 nm,流动相为乙腈:水 = 45:55;维生素E及维生素E醋酸酯的检测波长为292 nm,流动相为甲醇。

Figure 1. The synthesis design of vitamin E acetate

图1. 维生素E醋酸酯合成路线

2.3. 制备条件探索

2.3.1. 溶剂与催化剂种类对TMBQ收率的影响

根据文献报道[9] ,按表1的比例进行投料,抽真空置换氧气,在规定的温度、时间下反应。反应完毕后用外标法测定并计算、记录收率(见表1)。

在重复实验发现:在使用氯化铜做催化剂时,选择盐酸羟胺做助催化剂,原料均能全部反应,相比其他助催化剂收率更高。从表1可以发现10 mL甲苯、40 mL正丁醇、60℃以及使用二水合氯化铜和盐酸羟胺为催化剂的条件下收率最高。

2.3.2. 催化剂比例对TMBQ收率的影响

在后处理蒸馏正丁醇时,由于正丁醇沸点较高有大量的TMBQ被蒸出,为了方便操作选用沸点较低的甲醇(50 mL)做溶剂在60℃下反应,测定二水合氯化铜和盐酸羟胺比例对收率的影响,使用外标法测定,计算并记录收率(见表2)。

从表2可以发现催化剂质量比接近1:1时具有最大的催化效率,当催化剂质量比TMP大于0.3时,再增加催化剂的量对收率基本上无影响。所以优化TMP:二水合氯化铜:盐酸羟胺 = 3:0.76:0.76 (质量比)。

2.3.3. 压力对TMBQ收率的影响

在优选了催化剂的种类和例后,再来探索压力对反应收率的影响,使用外标法测定,计算并记录收率(见表3)。

从表3可以发现5 atm下原料配比对收率的影响不明显;当压力升15 atm后收率明显增加。

2.3.4. 回收催化剂对TMBQ收率的影响

使用50 mL甲醇、3 g TMP、0.76 g二水合氯化铜、0.76 g盐酸羟胺来进行催化剂的套用实验,反应完毕后减压挥掉甲醇,加入15 mL二氯甲烷,搅拌使催化剂析出,过滤,滤饼用二氯甲烷洗涤,减压干燥后称重,记录催化剂的回收质量和收率(见表4)。

从表4可以发现有部分杂质跟催化剂一起析出致使回收的催化剂重量逐渐增加,加水溶解催化剂后

表1. 溶剂与催化剂种类对TMBQ收率的影响

表2. 催化剂比例对TMBQ收率的影响

有黑色不溶物,黑色不溶物也不溶于常见的有机溶剂,推测为聚合物[10] ;在第三次套用之后反应收率明显降低,猜测是黑色不溶物过多影响的催化剂活性,可用水溶解催化剂后过滤除去黑色不溶物再利用。

2.3.5. 溶剂对制备TMHQ的影响

根据文献报道[11] ,将4 g TMBQ、0.21 g钯炭和10 mL表5中的溶剂加入反应瓶中抽真空置换氢气,搅拌反应,HPLC监测并记录反应完成的时间(见表5)。

表3. 压力对TMBQ收率的影响

表4. 回收催化剂对TMBQ收率的影响

表5. 溶剂对制备TMHQ的影响

在几种溶剂中,甲基叔丁基醚的溶解度最大,甲醇的溶解度最小,甲基叔丁基醚做溶剂反应时间太长,甲醇做溶剂则不能全部溶解。综合溶剂价格等因素选择乙醇作为溶剂。

2.3.6. 温度对制备维生素E的影响

根据文献报道[12] ,将2 g TMHQ、1.5 g氯化锌加入反应瓶中用8 mL碳酸二乙脂溶解,抽真空置换氮气后加入0.19 mL浓盐酸,升温至40℃,缓慢滴加4.6 mL异植物醇,40℃反应5小时后取样,在HPLC检测范围内未发现杂质峰。后处理得到的淡黄色油状物,但溶剂的回收率低。经过摸索选择冰醋酸作为溶剂取代碳酸二乙脂和盐酸,结果发现虽然反应时间延长,但是和碳酸二乙脂作为溶剂一样,反应中未检测到任何杂质峰,在反应完毕后冷却静置分为两层,上层为维生素E和少量醋酸;下层为醋酸和氯化锌,HPLC检测含有少量的维生素E。可以反复使用重油层,这样可以简化操作和催化剂的回收工作,配合乙酸酐可以进行下一步的乙酰化操作,这样可以最大效率的简化工艺流程。

将2 g TMHQ、1.5 g氯化锌加入反应瓶中用8 mL冰醋酸溶解,抽真空置换氮气后分别在表6的温度

下反应,HPLC监测并记录反应完全时间(见表6)。

根据表6选择80℃作为反应温度。

2.3.7. 回收催化剂对维生素E收率的影响

将1 g TMHQ、0.75 g氯化锌加入反应瓶中用5 mL冰醋酸溶解,抽真空置换氮气后升温到80℃,缓慢滴加2.3 mL异植物醇,80℃反应6小时后,冷却静置分离两层。重油层加入0.75 mL乙酸酐让反应生成的水转化成醋酸,加入1 g TMHQ后重复操作,总共重复2次,留取3次的轻油层进行HPLC检测,计算并记录收率(见表7)。

从表7可以发现催化剂回收再利用是可行的,重油层加入乙酸酐除去水时,如果加入的量过多会直接生成维生素E醋酸酯,应控制加入乙酸酐的量。

2.4. 实验步骤

2.4.1. 三甲基苯醌的制备

在高压釜中加入2,3,5-三甲基苯酚(20 g,0.1468 mol)、二水合氯化铁(5.1 g,0.0298 mol)、盐酸羟胺(5.1 g,0.0729 mol)、40 mL甲醇,缓慢通入空气至压力为1.5 MPa,升温至60℃反应2小时。冷却后打开高压釜,减压挥去甲醇,加入15 mL二氯甲烷,搅拌使催化剂析出,过滤,滤饼用二氯甲烷洗涤,减压干燥后重复利用。滤液减压浓缩得黄色晶体20.34 g,收率91%。

2.4.2. 三甲基氢醌的制备

在50 mL圆底烧瓶中加入三甲基苯醌(19.6 g, 0.1288 mol)、1.36 g钯炭和30 mL乙醇,抽真空氢气保护,升温至30℃反应6小时,过滤,滤饼用乙醇洗涤,减压干燥后重复利用。滤液减压浓缩得白色晶体19.76 g,收率99.3%。m.p. 168℃~174℃。1H-NMR (DMSO, 400 MHz):δ 8.30(s, 1 H),7.28(s, 1 H),6.34(s, 1 H),2.03(s, 3 H),2.02(s, 3 H),1.96(s, 3 H)。MS(ESI),m/z(%):153.08(M + H, 100)。

2.4.3. 维生素E醋酸酯的制备

在250 mL三颈瓶中加入三甲基氢醌(20 g, 0.1314 mol)、氯化锌(15 g, 0.1101 mol)、100 mL冰醋酸,抽真空置换氮气后升温至80℃,缓慢滴加46 mL异植物醇,80℃反应6小时,冷却静置分两层,取轻油

表6. 温度对反应时间的影响

表7. 回收催化剂对维生素E收率的影响

层备用,重油层回收再用。加入1 mL醋酐到重油层中,让重油层中的水转化成醋酸,加入三甲基氢醌(20 g, 0.1314 mol)后按上步重复操作2次,合并3次的轻油层。

向轻油层中缓慢的滴加54 mL乙酸酐,滴加完毕后升温至70℃反应4小时[13] 。用饱和氯化钠水溶液(20 mL × 2)萃取,合并有机层,加入无水硫酸钠干燥,过滤,滤液减压浓缩后得淡黄色油状物178.15 g,总收率为95.6%,纯度98.9%。1H-NMR(CDCl3, 400 MHz):δ 2.59(t, 2 H, J = 8 Hz),2.33(s, 3 H),2.17(s, 2 H),2.09(s, 3 H),2.02(s, 3 H),1.98(s, 3 H),0.95~0.77(m, 12 H),0.95~1.89(m, 24H)。13C-NMR(CDCl3, 100 MHz):δ 169.71,149.40,140.50,126.62,124.86,123.00,117.33,77.31,39.36,37.52,32.68。MS(ESI),m/z(%):473.59(M + H, 40),490.66(M + NH4, 100)。

3. 结果与讨论

通过工艺筛选优化,制备TMBQ的适宜条件:甲醇作溶剂,压力15 atm,温度60℃,物料比,TMP:二水合氯化铜:盐酸羟胺 = 3:0.76:0.76。与传统过氧化物或氧气做氧化剂相比,本研究以空气作为氧化剂,降低生产成本,减少了过氧化物的污染。制备TMHQ的适宜条件:乙醇作溶剂,钯碳/氢气还原4 h。与以保险粉作为还原剂相比减少了二氧化硫对环境的污染;与钯碳/甲酸铵作为还原体系相比提高了收率(钯碳/氢气收率99.3%、钯碳/甲酸铵收率93%)。制备维生素E醋酸酯的适宜条件:冰醋酸为溶剂,TMHQ与异植物醇反应,所得轻油层加入乙酸酐反应生成维生素E醋酸酯,重油层加入异植物醇重复利用。与传统使用碳酸二乙酯作溶剂相比产率有所增加,减少了碳酸二乙酯带来的污染,一锅反应简化了操作。

4. 结论

本文选择目前国外较为流行的TMP法制备TMHQ从而合成维生素E醋酸酯,并对每步的合成条件进行优化,成功制得目标化合物,经核磁共振谱和质谱确证结构,总收率为86.4%,纯度98.9%,原料便宜易得,催化剂可重复利用,环境污染小,工艺操作简便,具有工业化大生产潜力。

参考文献 (References)

- [1] Alava, V.R., Kanazawa, A., Teshima, S., et al. (1993) Effect of dietary vitamins A, E and C on the ovarian development of Penaeus japonicas. Nippon Suisan Gakkaishi, 59, 1235-1241.

- [2] Karrer, Salomon, Fritzsche, et al. (1938) Chemical synthesis of tocopherols. Inorganica Chimica Acta, 21, 520-525.

- [3] Whitney, E. and Rolfes, S.R. (2007) Understanding nutrition. Wadsworth Publishing, California.

- [4] 晓开提, 克丽别娜 (2013) 某地大气细颗粒物对大鼠肺损害与维生素E的拮抗作用. 毒理学杂志, 4, 287-290.

- [5] 陈红, 吴缨, 徐国梅 (2002) 过氧化氢直接氧化法合成2,3,5-三甲基氢醌. 精细石油化工进展, 4, 25-27.

- [6] 陈家蓥, 王红喜 (1983) 2,3,5-三甲基氢醌的合成. 中国医药工业杂志, 15, 5-7.

- [7] Dasari, K. and Rodrigues, A.E. (2008) Liquid phase catalytic oxidation of isophorone with tert-butylhydroperoxide over Cu/Co/Fe-MgAl ternary hydrotalcites. Applied Catalysis A-General, 345, 104-111.

- [8] 钱东, 何厚群, 王开毅 (2002) 直接氧化法合成2,3,5-三甲基氢醌. 化学试剂, 4, 48-49.

- [9] Takehira, K., Shimizu, M., et al. (1989) A novel synthesis of trimethyl-p-benzoquinone: Copper (II)-hydroxylamine catalysed oxygenation of 2,3,6-trimethylphenol with dioxygen. Journal of the Chemical Society, Chemical Communications, 22, 1705-1706.

- [10] Wang, X.Y. (1999) Synthesis of 2,3,6-tdmethylbenzoquinone. Chinese Journal of Chemistry, 7, 304-307.

- [11] Pande, P.P. (2010) An efficient reduction of quinones by formate-palladium/carbon system. Asian Journal of Chemistry, 22, 2549-2553.

- [12] Kenji, H. (2000) Process for the preparation of α-tocopherol. US Patent No. 6020505.

NOTES

*通讯作者。