Sustainable Energy

Vol.04 No.03(2014), Article ID:13631,5

pages

10.12677/SE.2014.43003

Study on the Effects of Two Different Kinds of Additives on the Formation of the Textured Surface of Monocrystalline Silicon-Based Solar Cells

Yuyu Liang, Chao Han, Hankun Meng, Wei Guo, Sentao Wang

ShanXi Lu’an Photovoltaics Technology Co., Ltd., Changzhi

Email: happy602yuyu@163.com

Received: Apr. 14th, 2014; revised: Apr. 22nd, 2014; accepted: May 5th, 2014

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Surface texturization of monocrystalline solar cell reduced the reflection of light on surface, which increased the absorption of light, so the efficiency of solar cell was increased. This paper researched two different kinds of additives on the formation of the textured surface. We have analyzed the properties of two different kinds of additives, and studied the effects on pyramids size, uniformity and efficiency.

Keywords:Monocrystalline Silicon, Additive, IPA, Solar Cell

添加剂对单晶硅太阳电池表面绒面制备 影响的研究

梁玉玉,韩超,孟汉堃,郭卫,王森涛

山西潞安太阳能科技有限责任公司,长治

Email: happy602yuyu@163.com

收稿日期:2014年4月14日;修回日期:2014年4月22日;录用日期:2014年5月5日

摘 要

在单晶硅太阳能电池表面形成的绒面织构可以降低光的反射,增强光的吸收,提高电池的转化效率。本文主要研究制绒添加剂对绒面结构的影响,对比分析工业生产中无醇添加剂和有醇添加剂的性能,对其制绒效果,绒面尺寸大小、均匀性、效率等的影响。

关键词 :单晶制绒,添加剂,异丙醇,太阳能电池

1. 引言

硅基太阳能电池中多晶硅太阳电池由于其成本较低,已占据光伏领域的大部,但单晶硅太阳电池,由于可形成良好的陷光绒面结构而具有较高的转化效率。现在单晶硅的电池工艺已近成熟,在电池制作中,一般都采用表面织构化、发射区钝化、分区掺杂等技术。单晶硅材料价格及相应的繁琐的电池工艺影响,致使单晶硅成本价格居高不下。因此,提高单晶硅电池转化效率是关键。

在单晶硅太阳能电池的制造中,首先是在硅片表面形成陷光绒面结构,形成多次反射,增大光的吸收,从而提高电池片的转换效率。单晶硅片是一种高表面能固体,表面容易被外界污染,这可直接影响电池片的开路电压、短路电流、光电转换效率以及成品外观等。

在生产中,主要是利用化学品择优腐蚀的原理,在硅片表面形成金字塔的微观结构,以此来降低反射率。在反应中用到的化学品有NaOH、KOH、Na3PO4、NaHCO3和NaSiO3等溶液 [1] - [3] 。碱溶液中主要解决的问题就是溶液的均匀性、槽体的使用寿命以及绒面的一致性。在工业大批量生产中,通常是运用NaOH或KOH、水和异丙醇(IPA) [4] [5] 的混合制绒溶液。由于IPA强挥发性,在制绒过程中会有不均匀现象,并且对量产也有局限性,因此会考虑加入添加剂等表面活性成分。添加剂等表面活性成分 [6] 由于其优良的润湿、增溶、分散等性能,在制绒过程中有重要的作用 [7] - [9] 。本文主要对比国产有醇和无醇单晶制绒添加剂,分析制绒后的绒面织构、尺寸大小、绒面均匀一致性以及电池效率等。

2. 碱性制绒的腐蚀机理

在较高的温度下,一般80℃左右,碱性溶液与单晶硅片发生如下反应:

总反应方程式:

由于在反应中会产生气体,因此在工业生产中加入IPA,使气体尽快脱离硅片表面,协助氢气泡的释放。但是IPA的沸点较低,容易挥发,具有一定的毒性,考虑到重复循环性差、成本以及对环境的污染等问题,现采用市面上的无醇制绒添加剂。根据现有的两种不同类型的添加剂,对比需要IPA的有醇添加剂和不需要IPA的无醇添加剂,对比两种不同添加剂对制绒效果,绒面尺寸大小、均匀性、效率等的影响。

3. 实验方案

影响制绒绒面效果的因素有很多,如化学品配比、温度、添加剂、反应时间 [10] [11] 等。本文排除其他因素,主要对比两种不同添加剂对制绒效果的影响,从而优化制绒工艺。

实验采用潞安单晶片源,其单片面积为156 × 156 mm2,电阻率为1~3 ohm·cm,厚度为200 ± 20 μm。实验分两组,每组1000片进行小批量测试。其中A组是有醇添加剂组,有IPA参与反应;B组是无醇添加剂组,不需要IPA参与反应。反应所需化学品:KOH原液的质量分数为49%,IPA的质量分数为98%。硅片经碱性制绒混合溶液腐蚀后,依次经过碱洗、酸洗、水洗、烘干等工序。

4. 实验结果及分析

4.1. 绒面尺寸对比

在图1中可以看出,B组添加剂的制绒金字塔尺寸 [12] 较小,绒面更加均匀细密。相比之下,A组有醇添加剂组,由于IPA的加入,金字塔尺寸略大于B组,这可能由于高温IPA挥发导致绒面均匀性变差。

4.2. 电学参数对比

在制绒实验基础上,每组硅片用POCl3液态源扩散制备p-n结,用PECVD方法制备ARC,丝网印刷背场和电极,最后用烧结炉烧结,制成电池片。在25℃、AM1.5标准光谱条件下测试电池性能参数,见表1。

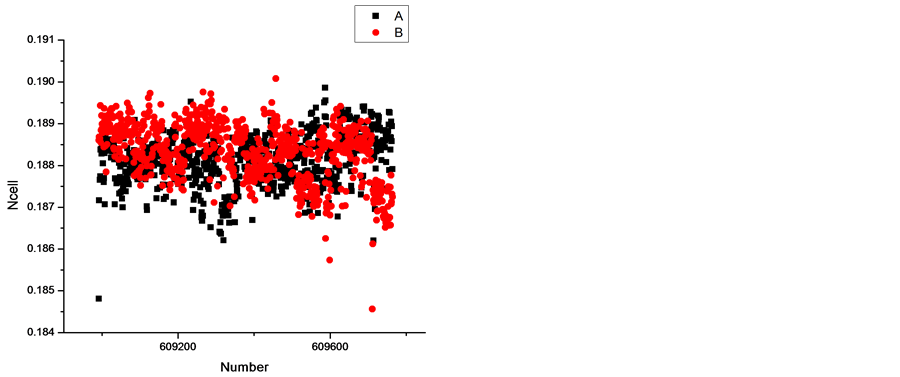

由图2及表2对比可以看出,B组效率略高于A组效率。A、B两组开路电压基本一致,无太大差异。但是短路电流,两组相差较大,A组添加剂明显小于B组添加剂。

5. 结论

1) 对比两组添加剂,结果显示无醇添加剂制绒效率要优于有醇添加剂,制绒效率提高约0.02%。尤其是在短路电流的变现上,无醇添加剂会明显高于有醇添加剂。

A组 B组

A组 B组

Figure 1. SEM images of pyramids after etching and texturing

图1. 金字塔微观结构

Table 1. electrical parameters of group A and B

表1. A组和B组电学参数对比

Figure 2. Electrical parameters of group A and B

图2. A、B两组电学参数对比图

Table 2. Initial chemical formula

表2. 化学品初始配方

2) 在金字塔绒面尺寸及均匀性可以看出,无醇时创添加剂要优于需要IPA参与的大远添加剂,金字塔尺寸较小,更均匀。

3) 无醇添加剂在废水处理 [13] 方面要比需要IPA的添加剂更为环保,对环境造成的损害更小。

4) 考虑到生产成本、工艺稳定、设备维护等方面,还需进一步验证无醇添加剂的优点,但无醇添加剂必然会成为单晶制绒的发展的大方向。

文章引用

梁玉玉,韩超,孟汉堃,郭卫,王森涛. 添加剂对单晶硅太阳电池表面绒面制备影响的研究

Study on the Effects of Two Different Kinds of Additives on the Formation of the

Textured Surface of Monocrystalline

Silicon-Based Solar Cells[J]. 可持续能源, 2014, 04(03): 11-15. http://dx.doi.org/10.12677/SE.2014.43003

参考文献 (References)

- 1. Vazsonyi, E., De Clercq, K., Einhaus, R., et al. (1999) Improved anisotropic etching process for industrial texturing of silicon cells. Solar Energy Materials and Solar Cells, 57, 179-188.

- 2. Singh, P.K., Kumar, R., Lal, M., et al. (2001) Effectiveness of anisotropic etching of silicon in aqueous alkaline solutions. Solar Energy Materials &Solar Cells, 70, 103-113.

- 3. 杨勇, 杨志平, 励旭东, 等 (2004) 硅酸钠在单晶硅太阳能电池表面织构化中的作用. 第八届光伏会议论文集,中国轻工杂志社, 深圳, 896-899.

- 4. 张晓红, 王锐廷 (2007) 太阳能电池制绒设备研究的几点心得. 电子工业专业设备, 7, 24-26.

- 5. 王立娟, 周炳卿, 那日苏, 等 (2011) 异丙醇溶液对单晶硅太阳能电池表面织构化的影响. 内蒙古大学学报, 1, 42-45.

- 6. 田怡, 高华, 张闻斌, 等 (2012) 表面活性剂在单晶硅太阳能电池片制绒中的作用. 电子工艺技术, 4, 234-237.

- 7. 李海玲, 赵雷, 刁宏伟, 等 (2010) 单晶硅制绒中影响金字塔结构因素的分析. 人工晶体学报, 4, 857-867.

- 8. 赵汝强, 江得福, 李军勇, 等 (2008) 采用正交实验优化单晶硅太阳电池表面织构化工艺. 材料研究与应用, 4, 441-446.

- 9. 任天斌, 张洪涛 (2002) 反应型表面活性剂的类型及应用. 日用化学工业, 32, 35-38.

- 10. 吕肖前, 孟凡英, 汪建强, 等 (2010) 多晶Si太阳电池新型制绒工艺研究. 光电子激光, 3, 401-403.

- 11. 吴江宏, 胡社军, 王忆, 等 (2010) 单晶硅太阳电池表面绒面制备及其性质研究. 化工技术与开发, 8, 5-10.

- 12. 梁学勤, 冯成坤, 陈奕峰, 等 (2011) 单晶硅小金字塔绒面及其对太阳电池性能的影响. 材料导报, 1, 13-16.

- 13. 周建民, 张国岭, 端木合顺, 等 (2009) 光伏电池单晶硅生产废水处理工程实例. 水处理技术, 4, 116-119.