Sustainable Energy

Vol.

09

No.

01

(

2019

), Article ID:

28338

,

7

pages

10.12677/SE.2019.91001

Preliminary Study of Na2SiO3 Production from the Ash of Power Plant Firing Agro-Residue

Jingwei Li1, Xuezhi Gao1, Zeran Han1, Jin Zhao2, Wenyan Li3, Shiyong Wang3, Ying Zhao1, Guishi Cheng1, Zongming Zheng1, Xiaoying Hu1, Changqing Dong1, Xiaoqiang Wang1

1National Engineering Laboratory for Biomass Power Generation Equipment, Renewable Energy School, North China Electric Power University, Beijing

2State Grid Energy Conservation Services CO., Ltd., Beijing

3School of Energy, Power and Mechanical Engineering, North China Electric Power University, Beijing

Received: Dec. 12th, 2018; accepted: Dec. 27th, 2018; published: Jan. 3rd, 2019

ABSTRACT

The industry of biomass power generation has been developed rapidly, contributes a lot to agro-residue treatment, and promotes the works of burning-forbidding in open air and air pollution control. Currently, high-value reutilization of the ash of power plant firing agro-residue is needed urgently. After potassium extraction by water leaching and phosphorus extraction by acid leaching, most of unburnt carbon can also be removed; the ash would be mainly composed of SiO2 and silicate, and can be reused to produce Na2SiO3 through the reaction with NaOH. This study compared the processes of calcination, hydrotherm and atmospheric liquid, and established the optimal process of Na2SiO3 production from the ash. The dissolution rate (DR) of SiO2 in the ash could reached at 74%, and the attained Na2SiO3 solution can be used further to produce silica-based materials such as silica aerogel, silica sol, and etc. This study is helpful for the biomass power industry.

Keywords:Power Plant Firing Agro-Residue, Ash, Na2SiO3

利用秸秆电厂灰渣制备Na2SiO3的 工艺初探

李景伟1,高雪智1,韩泽冉1,赵锦2,李文艳3,王世永3,赵莹1,程桂石1,郑宗明1, 胡笑颖1,董长青1,王孝强1

1华北电力大学,可再生能源学院,生物质发电成套设备国家工程实验室,北京

2国网节能服务有限公司,北京

3华北电力大学,能源动力与机械工程学院,北京

收稿日期:2018年12月12日;录用日期:2018年12月27日;发布日期:2019年1月3日

摘 要

生物质发电产业已得到迅速发展,是消纳秸秆最大的行业,推动了秸秆露天禁烧及大气污染控制工作,目前迫切需要研发秸秆灰渣的高值化技术。秸秆灰渣经水浸提取钾素、酸浸提取磷素之后,大部分未燃尽炭也会随钾磷去除,剩余的成分主要是二氧化硅及硅酸盐,二氧化硅含量一般在50%以上。本文以氢氧化钠为提取剂提取秸秆灰渣中的SiO2,对比了焙烧法、水热法、常压液相法,初步获得秸秆电厂灰渣制备Na2SiO3溶液的工艺参数,灰渣原料中的SiO2溶出率达到74%。制备的Na2SiO3溶液可继续用于硅气凝胶、硅溶胶等硅基材料的生产,本文具有重要意义。

关键词 :秸秆电厂,灰渣,Na2SiO3

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

生物质发电产业已得到迅速发展,是消纳秸秆最大的行业,推动了秸秆露天禁烧及大气污染控制工作。某集团公司主要采用炉排炉燃烧生物质燃料进行发电,100余万千瓦装机容量的生物质发电业务日产秸秆灰渣约800吨,成为电厂难题,迫切需要研发秸秆灰渣的高值化技术 [1] [2] [3] 。炉排炉秸秆电厂灰渣含有约~10%~15%的未燃尽炭、~5%的钾元素(K)和~1%的磷元素(P)。但由于其缺氮及使用不便,未能很好返田。近年秸秆灰渣的研究开始兴起,并且多集中在材料应用。大约在2008年左右,印度科学家开始尝试使用甘蔗灰渣制备活性炭(水蒸气活化,比表面积500 m2/g左右)、陶瓷滤料和颗粒燃料 [4] 。2012~2015年,日本、印度尼西亚、巴西有研究利用甘蔗灰渣制备活性炭(700℃下KOH活化,比表面积2571 m2/g) [5] 、NaX/NaA沸石 [6] 、炭-沸石复合物 [7] 的报道。2011年有英国科学家公开了燃烧工况对麦秸无机成分的影响,并且建议利用麦秸灰渣制备硅酸钾,再进一步制备有序介孔分子筛MCM-41 [8] ,类似的工作在印度、泰国、土耳其也得到发表 [3] [9] 。目前有必要开展更多的秸秆灰渣利用研究。

秸秆灰渣经水浸提取钾素、酸浸提取磷素之后,大部分未燃尽炭也会随钾磷去除 [2] ,剩余的成分主要是二氧化硅及硅酸盐,二氧化硅含量一般在50%以上,可制备硅酸钠Na2SiO3溶液(水玻璃) [1] 。Na2SiO3是工业及日化行业的大宗原料,可用于生产白炭黑、硅胶、硅溶胶、硅气凝胶等硅基材料。本文主要以NaOH为提取剂提取秸秆灰渣中的SiO2,制备硅酸钠溶液,对比了焙烧法、水热法、常压液相法,考察了SiO2/Na2O摩尔比、NaOH与灰渣的混合方式、温度、时间对灰渣原料中SiO2溶出率的影响,初步获得秸秆电厂灰渣制备Na2SiO3的工艺参数。

2. 实验方法

2.1. 灰渣原料

秸秆灰渣取自于某炉排炉秸秆直燃电厂(主要以玉米秸秆为燃料)的旋风分离器,SiO2含量为50.55%。水浸提钾后,再用盐酸溶液在液固比L/S为3的条件下除去钙镁铝等杂质、回收磷素,得到SiO2的含量为60.73%的酸浸灰。酸浸终点的混合液pH为0.8,酸浸灰经氨水调节pH至中性后,用水洗净,过滤,滤饼干燥后作为制备硅酸钠的灰渣原料。

2.2. 制备流程

2.2.1. 焙烧法

向灰渣原料中加入提取剂固态NaOH,混合,焙烧,加水溶解得到Na2SiO3溶液,此为固相的焙烧法。NaOH与灰渣的混合方式分为湿式混合(湿混)和干法混合(干混)两种。湿式混合是将灰渣和一定质量的固体NaOH在研钵中研磨均匀后,向其中掺入少量水,直至样品完全润湿成团状,然后置于马弗炉中焙烧。干式混合也是通过研磨混合,研磨过程中不掺水,直接放入马弗炉焙烧。之后加水溶解,分析溶液中的硅酸根,计算灰渣中SiO2的溶出率dissolution rate (DR),计算公式如(a)式:

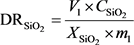

(a)

(a)

V1:溶解过程中加入水的体积(L); :溶解液中SiO2的浓度(g/L);

:溶解液中SiO2的浓度(g/L); :灰渣原料中SiO2的含量(60.73%);m1:灰渣原料质量(g)。

:灰渣原料中SiO2的含量(60.73%);m1:灰渣原料质量(g)。

2.2.2. 水热法

将灰渣原料和一定浓度的NaOH溶液置于水热反应罐中混合,在鼓风干燥箱中高温加热一段时间后,取出冷却至室温。分析溶液中的硅酸根,计算灰渣中SiO2的溶出率,计算公式如(b)式。

2.2.3. 水热法

将灰渣原料与NaOH溶液在L/S为4条件下混合,在80℃下加热3 h,磁力搅拌转速为800 r/min,反应装置配有冷凝回流。待反应完成,需量取固液混合物的体积,用以计算溶出率(DR),计算公式如(b)式。

(b)

(b)

:溶解液中SiO2的浓度(g/L);

:溶解液中SiO2的浓度(g/L); :原料中SiO2的含量(60.73%);m2:原料样品的质量(g);对于水热法,V2为最初加入NaOH溶液的体积;对于常压液相法,V2为反应完成后量取的固液混合物的体积(L)。

:原料中SiO2的含量(60.73%);m2:原料样品的质量(g);对于水热法,V2为最初加入NaOH溶液的体积;对于常压液相法,V2为反应完成后量取的固液混合物的体积(L)。

2.3. 分析方法

2.3.1. 溶液中的SiO2浓度测定

溶解液中的Na2SiO3浓度,依据硅酸根分析,以SiO2浓度计,分析步骤详见国标GB/T1574-2007,采用硅钼蓝分光光度法测定。在乙醇存在下,于浓度为0.1 mol/L盐酸的介质中,正硅酸与钼酸生成稳定的硅钼黄,提高酸度至2 mol/L以上,以抗坏血酸还原硅钼黄为硅钼蓝,即可用分光光度法测定硅酸根的浓度,以SiO2浓度计。

2.3.2. 灰渣原料的SiO2含量测定

步骤详见国标GB/T1574-2007。称取灰渣原料0.4 g,称准至0.0002 g,置于刚玉坩埚中,滴几滴乙醇润湿。加氢氧化钠8 g,混合,置于马弗炉中,在1~1.5 h内将炉温从室温升高至680℃~700℃,并保温20 min。取出坩埚,用水激冷后,擦净坩埚外壁,放于250 mL烧杯中,加入约150 mL沸水,立即盖上表面皿,待剧烈反应停止后,移入1000 mL容量瓶中。用热水洗净坩埚并将洗液移入容量瓶,加水定容容量瓶,按2.3.1的方法测定溶液中的SiO2浓度。之后,即能计算出灰渣原料的SiO2含量。

3. 结果与讨论

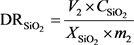

3.1. 焙烧法:硅钠摩尔比对溶出率的影响

将灰渣原料与NaOH干法混合,设定SiO2/Na2O摩尔比分别为0.7、1、2、3、4和5,置于马弗炉中在580℃下焙烧1 h,溶解焙烧后的样品获得Na2SiO3溶液,分析溶液中的SiO2浓度,计算灰渣中SiO2的溶出率,结果如图1。SiO2/Na2O的摩尔比,是灰渣原料的SiO2含量(摩尔)与NaOH的Na2O含量(摩尔)之比。随着SiO2/Na2O摩尔比减小,即NaOH用量的增加,溶出率呈线性上升的趋势。理论上摩尔比为1时,恰好能使灰渣中的SiO2全都转变为Na2SiO3,但实验得到的溶出率仅71.03%;当摩尔比为0.7时,即NaOH的用量增加42.86%时,溶出率仅增大了3.6%,为73.60%;过量时,肯定有部分NaOH未参与SiO2溶出反应,造成浪费。基于上述考虑,选择1为最佳的SiO2/Na2O摩尔比。

Figure 1. Effect of SiO2/Na2O mole ratio on dissolution rate in the calcination process

图1. 硅钠摩尔比对焙烧法溶出率的影响

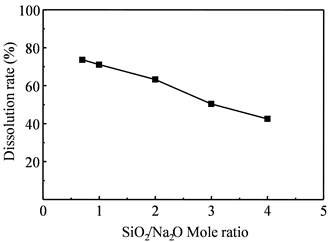

3.2. 焙烧法:混合方式与温度对溶出率的影响

将灰渣原料和NaOH在硅钠摩尔比为1的条件下进行干式(Dry)或湿式(Wet)混合,设置一定温度焙烧30或120 min。焙烧温度下限设为280℃ (低于NaOH的熔点318℃),上限则为“煤灰成分分析方法标准GB/T1574-2007”推荐的焙烧温度680℃。焙烧样品经水溶获得硅酸钠溶液,分析溶液中的SiO2浓度,计算灰渣中SiO2的溶出率,结果如图2。

焙烧时间为30 min时,湿式混合的溶出率整体上比干式混合低。这可能是因为,在反应时间较短的情况下,湿式混合中掺入的水需要一定的蒸发时间,在这段时间里反应物处于低温状态,反应速度慢,使SiO2溶出率降低。

焙烧时间为120 min时,干式和湿式的溶出率相近,并且整体上高于反应时间为30 min的情况。考虑到湿式混合过程耗水,并且在反应完成后会结成坚硬的块状物,难以取出,溶解困难,最好选择干式混合。干式混合条件下,高温可能会使灰渣中未除尽的某些杂质元素与SiO2生成难溶于水的物相,导致溶出率下降;温度从580℃变化到680℃时,溶出率从66.40%减小至49.83%,下降幅度达到24.95%;溶出率在330℃时达到最高,为72.57%。湿式混合条件下,溶出率最大值和最小值分别为70.63%和64.99%。基于以上分析,焙烧法的混合方式选择干式混合,焙烧温度选择330℃。

Figure 2. Effects of mixing method and temperature on dissolution rate in the calcination process

图2. 混合方式和温度对焙烧法溶出率的影响

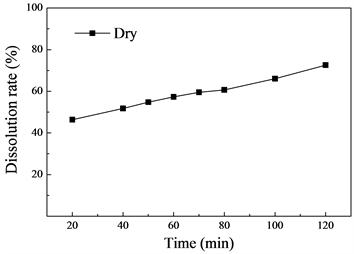

3.3. 焙烧法:焙烧时间对溶出率的影响

图3是在干式混合、SiO2/Na2O摩尔比为1、焙烧温度为330℃的条件下,SiO2溶出率随焙烧时间的变化。溶出率随时间几乎呈线性增加,在焙烧时间为120 min时达到最大值72.57%,在60 min和100 min时,溶出率分别为57.32%和66.09%,前者比后两者分别增大了15.25%和9.80%。330℃已是高于NaOH熔点的温度,而且与文献 [10] 中68.01%的溶出率为相比,溶出率为72.57%已经是可以接受的结果。如果再延长时间,可能能耗较大,选择120 min为最佳的时间条件。

Figure 3. Effect of time on dissolution rate in the calcination process

图3. 焙烧时间对焙烧法溶出率的影响

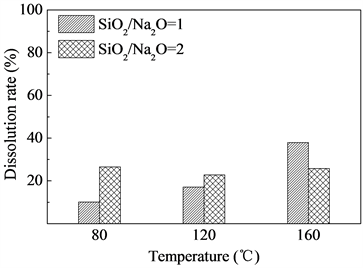

3.4. 水热法:硅钠摩尔比与温度对溶出率的影响

水热反应过程是指在一定的温度和压力下,在水、水溶液或蒸汽等流体中所进行有关化学反应的总称。将灰渣原料和一定浓度的NaOH溶液置于水热反应罐中混合,在鼓风干燥箱中高温加热一段时间后,取出冷却至室温。分析溶液中的SiO2浓度,计算灰渣中SiO2的溶出率。图4是在液固比L/S等于4、加热150 min、无搅拌的水热反应条件下的实验结果,SiO2/Na2O摩尔比设为1或2、温度为80℃、120℃或160℃。SiO2/Na2O摩尔比为1时,SiO2溶出率随温度升高变大,80℃时的溶出率只有10.09%左右,160℃时的溶出率才上升到37.95%,依然很低,但所得到的硅酸钠溶液中SiO2的浓度为56.93 g/L,是适于制备高质量白炭黑和气凝胶的浓度。摩尔比为2时,溶出率几乎不变,保持在22%~26%之间,溶液中SiO2浓度大致在27~32 g/L的范围内。水热法的SiO2溶出率普遍都较低,最大不超过40%,可能是由于在反应过程中灰渣原料和NaOH溶液没有搅拌,导致两者接触不充分,有待进一步研究。

Figure 4. Effects of temperature and SiO2/Na2O mole ratio on dissolution rate in the hydrothermal process

图4. 温度与硅钠摩尔比对水热法溶出率的影响

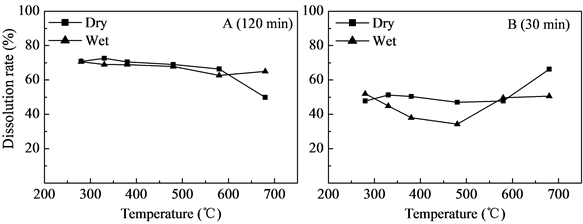

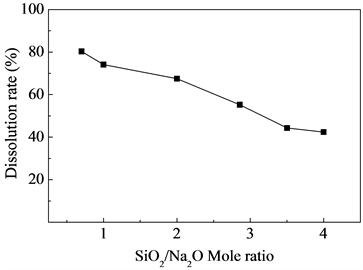

3.5. 常压液相法:硅钠摩尔比对溶出率的影响

将灰渣原料与NaOH溶液在L/S为4条件下混合,在80℃下加热3 h,磁力搅拌转速为800 r/min,反应装置配有冷凝回流。待反应完成,需量取固液混合物的体积,用以计算溶出率。实验中设定SiO2/Na2O摩尔比分别为0.7、1、2、2.86、3.5、4,结果如图5。随着摩尔比增大,溶出率降低。摩尔比为0.7时,NaOH用量最大,溶出率也最大,为80.33%;摩尔比为1时,溶出率为74.08%,这与摩尔比为1时焙烧法相近。

Figure 5. Effect of SiO2/Na2O mole ratio on dissolution rate in the atmospheric liquid process

图5. 硅钠摩尔比对常压液相法溶出率的影响

4. 结论

秸秆电厂灰渣经酸洗处理后获得的灰渣原料,与NaOH反应制备Na2SiO3溶液,系统考察了反应方式(焙烧法、水热法、常压液相法)、NaOH与灰渣的混合方式(干混、湿混)、SiO2和Na2O的摩尔比、反应温度和时间等对灰渣中SiO2溶出率的影响。获得如下结论:

1) 不论哪种反应方式,NaOH用量增加,SiO2溶出率增加。要保证相对较高的溶出率,推荐SiO2/Na2O摩尔比为1。对于焙烧法,湿式混合和干式混合的SiO2溶出率相当,但干法操作简单,同时反应后产物没有板结成块,易于粉碎和溶解。

2) 焙烧法的最佳条件是SiO2/Na2O摩尔比为1、330℃下焙烧2 h,SiO2溶出率72.6%;常压液相法的最佳条件式SiO2/Na2O摩尔比为1、80℃下搅拌加热3 h,溶出率为74%。

基金项目

国家自然科学基金(51306054);国家电网公司科技项目(GNKJ201701, SGJN0000ASJS1700136);北京自然科学基金(3144036);中央高校基本科研业务费专项资金(2018MS038, 2016MS54, 2018ZD08);华北电力大学“双一流”建设项目(XM1805503)。

文章引用

李景伟,高雪智,韩泽冉,赵锦,李文艳,王世永,赵莹,程桂石,郑宗明,胡笑颖,董长青,王孝强. 利用秸秆电厂灰渣制备Na2SiO3的工艺初探

Preliminary Study of Na2SiO3 Production from the Ash of Power Plant Firing Agro-Residue[J]. 可持续能源, 2019, 09(01): 1-7. https://doi.org/10.12677/SE.2019.91001

参考文献

- 1. 王世永. 秸秆电厂灰渣中钾磷元素及SiO2回收的研究[D]: [硕士学位论文]. 北京: 华北电力大学, 2015.

- 2. 乔小康. 秸秆灰渣制备活性炭及回收钾磷研究[D]: [硕士学位论文]. 北京: 华北电力大学, 2018.

- 3. Wang, S.Y., Xiao, X., Wang, X.Q., Dong, C.Q., Li, W.Y., Lu, Q. and Wang, T.P. (2017) Potassium Recovery from the Fly Ash from a Grate Boiler Firing Agro-Residues: Effects of Unburnt Carbon and Calcination pretreatment. Journal of Environmental Management, 92, 801-807. https://doi.org/10.1002/jctb.5062

- 4. Balakrishnan, M. and Batra, V.S. (2011) Valorization of Solid Waste in Sugar Factories with Possible Applications in India: A Review. Journal of Environmental Management, 92, 2886-2891. https://doi.org/10.1016/j.jenvman.2011.06.039

- 5. Purnomo, C.W., Salim, C. and Hinode, H. (2012) Effect of the Activation Method on the Properties and Adsorption Behavior of Bagasse Fly Ash-Based Activated Carbon. Fuel Processing Technology, 102, 132-139. https://doi.org/10.1016/j.fuproc.2012.04.037

- 6. Purnomo, C.W., Salim, C. and Hinode, H. (2012) Synthesis of Pure Na-X and Na-A Zeolite from Bagasse Fly Ash. Microporous and Mesoporous Materials, 162, 6-13. https://doi.org/10.1016/j.micromeso.2012.06.007

- 7. Purnomo, C.W. (2013) Utilization of Bagasse Fly Ash for Carbon-Zeolite Composite Preparation. Journal of Porous Materials, 20, 1305-1313. https://doi.org/10.1007/s10934-013-9715-1

- 8. Dodson, J.R., Cooper, E.C., Hunt, A.J., Matharu, A., Cole, J., Minihan, A., Clark, J.H. and Macquarrie, D.J. (2013) Alkali Silicates and Structured Mesoporous Silicas from Biomass Power Station Wastes: The Emergence of Bio-MCMs. Green Chemistry, 15, 1203-1210. https://doi.org/10.1039/c3gc40324f

- 9. Terzioğlu, P., Yücel, S. and Öztürk, M. (2016). Synthesis of Zeolite NaA from a New Biosilica Source. Waste & Biomass Valorization, 7, 1271-1277. https://doi.org/10.1007/s12649-016-9518-0

- 10. 薛英喜. 玉米秸秆灰制备白炭黑实验研究[D]: [硕士学位论文]. 哈尔滨: 哈尔滨工业大学, 2011.