Sustainable Energy

Vol.

13

No.

06

(

2023

), Article ID:

79500

,

12

pages

10.12677/SE.2023.136007

多目标优化在流体机械中的应用 研究综述

陶粤婷1,2,3,王伟1,2,3,吴玉庭1,2,3,马重芳1,2,3

1北京工业大学能源与动力工程学院,北京

2传热强化与过程节能教育部重点实验室,北京

3传热与能源利用北京市重点实验室,北京

收稿日期:2023年12月11日;录用日期:2024年1月11日;发布日期:2024年1月19日

摘要

流体机械综合性能提升有利于提高能源系统能效,引入多目标优化方法对流体机械展开性能优化研究,可以进一步改善流体机械整体性能。因此针对多目标优化方法在流体机械性能优化中的应用展开了综述。首先总结了多种流体机械多目标性能优化现状,其次简要介绍了多目标优化的基础概念,并概述了常用的几种优化算法及其在流体机械中的相关应用。流体机械多目标优化的基础是性能预测,性能预测方法的优劣对于多目标优化效果有着决定性影响。对流体机械性能预测方法展开了分析讨论,重点探讨了近似模型技术,详细介绍了最常用的几种近似模型并总结其在流体机械优化中的应用。最后提出了目前优化中存在的问题,为日后流体机械多目标优化研究提供参考。

关键词

流体机械,多目标优化,优化算法,近似模型

A Review of the Application of Multi-Objective Optimization Method in Fluid Machinery

Yueting Tao1,2,3, Wei Wang1,2,3, Yuting Wu1,2,3, Chongfang Ma1,2,3

1College of Energy and Power Engineering, Beijing University of Technology, Beijing

2Key Laboratory of Enhanced Heat Transfer and Energy Conservation, Ministry of Education, Beijing

3Key Laboratory of Heat Transfer and Energy Conversion, Beijing

Received: Dec. 11th, 2023; accepted: Jan. 11th, 2024; published: Jan. 19th, 2024

ABSTRACT

The comprehensive performance improvement of fluid machinery is beneficial to improving the efficiency of the energy system. The introduction of multi-objective optimization method can further improve the overall performance of fluid machinery. Therefore, the application of multi-objective optimization method in fluid machinery performance optimization was summarized. Firstly, the present situation of multi-objective performance optimization of various fluid machinery was reviewed. Secondly, the basic concept of multi-objective optimization was briefly introduced, and several common optimization algorithms and their related applications in fluid machinery were summarized. Performance prediction is the basis of multi-objective optimization of fluid machinery, and the performance prediction methods have a decisive influence on the effect of multi-objective optimization. Therefore, the prediction methods of fluid machinery were analyzed and discussed, with emphasis on the approximation model methods, the most common types of approximation model methods were introduced in detail and their applications in fluid machinery optimization were summarized. Finally, the existing problems in the optimization were put forward to provide reference for the future multi-objective optimization research of fluid machinery.

Keywords:Fluid Machinery, Multi-Objective Optimization, Optimization Algorithm, Approximation Model

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

提升能源系统能效长期以来是实现“双碳”目标的重要技术方向。流体机械在建筑、船舶、化工、航空、汽车等工程领域应用非常广泛,能耗占比大,因此流体机械性能提升对于“双碳”目标的实现有着重要的意义。而流体机械应用涉及到工质流动、传热以及机械传动等耦合过程,内部热功转换过程较为复杂,为其性能提升研究带来一定困难。复杂的多因素耦合性能研究需要进行大量实验,使得难度大幅提高,人力时间成本也急剧增加。而随着理论研究深入和计算机技术发展,数值计算方法不断改善,比如计算流体力学(Computational Fluid Dynamics, CFD)精度就不断提高,能够模拟更加复杂的流场,可应用于更多流体机械的性能研究,减轻实验依赖,提高研究效率,但本质同实验研究一样,是基于确定性理论探究性能变化规律。

流体机械各项性能指标间相互制衡,耦合关系并不明确,采用多目标优化研究方法,能够引入优化算法对复杂非线性问题展开参数寻优。而今,多目标优化算法发展较为成熟,鲁棒性和优化效率不断在改进,可以全面高效权衡流体机械多个性能指标(如效率、压比、应力等),对流体机械进行整体优化分析,提供优化方案。

本文的主要内容是概述流体机械领域中的多目标优化研究成果,介绍多目标优化基础理论以及流体机械应用较多的多目标优化算法,阐述优化算法寻优所基于的性能预测方法。通过总结目前多目标优化方法在流体机械中的应用,为更多流体机械应用多目标优化方法开展性能提升研究提供参考。

2. 流体机械多目标优化研究综述

目前,多目标优化方法已广泛应用于流体机械,尤其是泵和压缩机,这两者的实验研究以及数值模拟都较为成熟,为多目标优化方法的应用提供了良好基础。此外,叶轮机械凭借在参数化建模以及造型技术方面积累的优势,大量结合优化算法展开结构优化设计,因此已有了较为深入的多目标优化研究。

在泵领域,多种类型泵都有采用多目标优化方法来进行结构优化设计,其中离心泵多目标优化研究较多。如表1,扬程和效率是泵至关重要的性能参数,常常作为泵结构设计中的优化目标 [1] [2] [3] 。Zhao等人 [4] 和Gan等人 [5] 则分别以不同负荷工况下的泵效率同时作为目标函数展开优化,扩大泵的有效工作范围。Wu等人 [6] [7] 在三级离心泵结构优化研究中,采用最小效率指数MEI来衡量不同工况下的效率,优化后的MEI和扬程相较于原型泵都有一定提高。提高泵性能输出的同时,还需要兼顾其安全稳定性。因此Zhang等人 [8] 除了效率和扬程,还同时增加了轴功和压力脉动系数作为目标对轴流泵进行结构优化,Wang和Huo [9] 则对扬程、效率、轴功率以及泵净正吸入压头NPSHr同时优化,保证泵的性能输出提升的同时还能高效稳定地运行。叶轮是泵的关键部件,这些研究大部分是针对叶轮结构进行参数优化设计来提高泵的性能,此外,扩散器和蜗壳等相关部件的结构参数也有被纳入泵的多目标结构优化研究中。而Xu [14] 在优化环形喷射泵时,将吸入角、扩散角、面积比和流量比作为了设计变量,优化后的扬程显著提高,效率也略有提高,为射流泵的优化提供了参考。

Table 1. Research on multi-objective optimization of pumps

表1. 泵领域多目标优化研究

如表2,压缩机领域也有比较丰富深入的多目标优化研究,尤其是轴流压气机,其长期发展的气动设计方法和数值模拟为多目标优化研究提供了坚实基础。比如,对叶片进行参数化后,在数值模拟基础上,通过对NASA转子37叶片几何形状优化,来同时提高轴流压气机的压比和绝热效率 [15] [16] [17] [18] 。Lian和Liou [19] 则为了提高级压比同时减小压缩机重量,对NASA转子67进行结构优化。此外,大型工业公司强大的试验数据库也为多目标优化研究带来很大的便利,Keskin和Bestle [20] 就借助Rolls-Royce工具,将设计条件下喘振裕度、效率和总压比作为优化目标,修正了9级高压轴流压气机结构。除轴流压气机外,对于离心压缩机,也有研究针对其叶型以及叶轮总体相关参数寻优来提高整体性能 [21] [22] [23] 。Tun和Sakaguchi [24] 则优化了离心压缩机的基线回流型机匣形状,提高不同质量流量下的绝热效率。此外,Schiffmann等人 [25] 以及Verstraete等人 [26] 还分别对小型离心压缩机结构进行了优化。

Table 2. Research on multi-objective optimization of compressors

表2. 压缩机领域多目标优化研究

在风机领域,同样也有针对轴流风机和离心风机的多目标优化。如表3,对于轴流风机,Kim等人 [27] [28] 于2010年将效率和转矩作为优化目标,优化了风机叶片形状,又于2011年将效率和压升作为优化目标,优化风机叶轮整体形状。而对于离心风机,Khalkhali等人 [29] 研究了同时提高前弯叶片离心风机的扬程和减小扬程损失。Cadirci等人 [30] 将进出口叶片角作为设计参数,优化了离心风机的效率和压升。Heo等人 [31] 则探讨了如何提高住宅通风用离心风机效率并同时降低其总声压级。除此之外,Fan等人 [32] 还对混流风机的叶轮进行几何优化,来提高风机的效率和压升。Yang等人 [33] 和Xiao等人 [34] 则分别对鼠笼式风机进行了多目标优化。

Table 3. Research on multi-objective optimization of fans

表3. 风机领域多目标优化研究

如表4,对于涡轮来说,多目标优化研究多用于轴流式涡轮,Dennis等人 [35] 通过对叶栅翼型及其数量进行优化,减小涡轮总压损失并提高其总气动载荷。通过优化涡轮的叶片几何形状,Ennil等人 [36] 提高了涡轮等熵效率并减小其总压损失,Al Jubori等人 [37] 同时提升了涡轮的级效率和功率,Wang等人 [38] 优化了涡轮的效率和扭矩。

Table 4. Research on multi-objective optimization of turbines

表4. 涡轮领域多目标优化研究

但目前为止,相较于叶轮机械,容积式机械的多目标优化研究数量和深度都较为欠缺,比如中小型循环系统中关键设备——膨胀机的性能不佳,亟待进一步研究完善。而容积式机械内部存在间隙泄漏且泄漏影响较大,导致内部流动状态难以界定,应用闭口体系无法准确描述,而且涉及到运动边界,给其数值模拟带来一定困难,难以像大部分叶轮机械一样,能够将多目标优化算法和CFD结合起来展开性能优化,因此有待应用更匹配的方式展开多目标优化研究。

3. 多目标优化基础理论

3.1. 多目标优化

根据实际问题,选择设计参数作为决策变量,给定决策变量 ,由决策变量构成的函数称为目标函数,若有p个优化目标,则多目标问题可表述为:

(1)

(1)

若求解的问题带约束,则决策向量X的约束函数表示为:

(2)

(3)

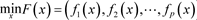

如图1,反应了双目标问题中决策空间与目标空间的对应关系,多目标优化算法就是在决策空间搜索可行解,不断迭代得到非支配解来逼近问题的最优解。在多目标优化问题中,各个目标一般相互矛盾,此消彼长,因此不像单目标问题可以得到一个绝对的最优解,而是会得到对多个目标权衡之后的最优解集,一般多目标优化中的最优解被称为Pareto最优解,由Vilfredo Pareto于1896年提出,因此被命名为Pareto最优解(Pareto optimal solution),也称为Pareto前沿解。

Figure 1. Relationship between the design space and the objective space of a two-objective problem [39]

图1. 双目标问题的决策空间与目标空间的关系 [39]

3.2. 多目标优化算法

部分流体机械通过正交试验设计方法来进行多目标优化设计,但正交试验设计是通过代表性参数配置来进行快速优化的统计方法,其搜索范围有局限性,所以大部分流体机械还是采用多目标优化算法来扩大搜索范围,对设计变量进行寻优,而正交试验设计更多应用于性能预测中近似模型的建立。

3.2.1. 传统梯度算法

传统优化算法如牛顿迭代法、单纯形法、最速下降法、共轭梯度法等搜索效率高,收敛速度快 [39] 。但此类算法通常要求目标函数连续、可微,这样就可以根据梯度信息,从给定的初始点计算下一个迭代点来搜索最优解。Zhang等人 [40] 就基于响应面法构建的近似模型,应用梯度下降法优化汽车电子水泵。但当梯度信息不能计算或者需要太多梯度信息来计算时,求解就会变得非常困难。对于流体机械来说,参数与性能间的关系通常是非线性的,单纯用传统梯度法去求解不太合适,而随着优化算法的发展,启发式优化算法可以不依赖梯度信息,在参数搜索空间进行全局寻优。所以,流体机械的多目标优化研究中,多采用启发式优化算法寻找最优参数组合。

3.2.2. 启发式算法

相较于传统梯度算法,启发式算法对目标函数的要求并没有那么高,因此也更加广泛应用于流体机械的多目标优化应用中。常见的应用于多目标优化的启发式算法有进化算法、模拟退火算法、粒子群算法等。

进化算法中应用较为广泛的是遗传算法,遗传算法以达尔文的生物进化论和孟德尔的遗传学说为基础,通过选择、交叉、变异等一系列算子来搜索最优解。最早在1975年由Holland [41] 提出。在流体机械多目标优化中,应用最为频繁的就是多目标遗传算法及其改进算法,比如,Zhao等人 [4] 应用多目标遗传算法对泵的叶轮和蜗壳几何参数进行寻优。Keskin和Bestle [20] 应用多岛遗传算法展开对多级轴流压气机的结构优化。而第二代非支配排序遗传算法(Non-dominated Sorting Genetic Algorithm II, NSGA-II)是改进的多目标遗传算法中应用较为广泛的,由Deb [42] 及他的学生于2002年提出,是他于1994年提出的NSGA的改进版本。凭借高效率的搜索策略,NSGA-II常被选作优化算法对各类流体机械进行参数寻优,有些研究者为了得到更加准确的最优解,还会将NSGA-II与其他优化算法相结合进行寻优。比如,Suh等人 [12] 在优化多相泵第二级结构时就利用NSGA-II算法得到初始解,再用序列二次规划(Sequential quadratic programming, SQP)局部搜索细化,得到最后的优化解。同样,在风机优化研究中,Kim等人 [27] [28] 和Heo等人 [31] 等也将NSGA-II和SQP相结合作为混合多目标进化算法对风机结构参数进行寻优,得到的Pareto前沿解再应用k均值聚类法得到代表性解。

模拟退火算法由Metropolis于1953年提出,并由 Kirkpatrick等人 [43] 在1983年引入优化领域,是一种模拟金属退火过程的随机寻优算法,每次迭代都通过概率函数P来选取随机临近解代替当前解,不容易陷入局部最优解,可以应用于大规模搜索空间寻优。Cadirci等人 [30] 在修正离心风机进出口叶片角时,选择了模拟退火算法,鲁棒性和优化效率都很高。

粒子群算法是Eberhart和Kennedy [44] 于1995年提出的一种受鸟群捕食行为启发的优化算法。该算法将解空间中的每个解都看作一个“粒子”,通过不断地追随最优的粒子来搜索最优解,程序简单,易于调整,能够找到全局最优解。Gan等人 [5] 应用改进的多目标粒子群算法和NSGA-II算法进行了对比,收敛性和精度都相对更高,优化后的立式离心泵不同负荷工况下的效率也有显著提高。

4. 性能预测方法

一般多目标优化问题的求解流程为:针对实际问题确定设计变量、目标函数以及相关约束,建立数学模型,并代入到优化算法中进行寻优,得到Pareto前沿解,再根据实际需求进行决策得到最优解。数学模型的精度是决定优化结果可靠性的关键因素,而流体机械的参数与性能目标间关系比较复杂,一般难以建立明确的数学模型,对流体机械展开多目标优化时,有的研究应用气动设计工具或者CFD预测性能,更多应用近似模型替代CFD预测性能目标。

4.1. 气动设计工具

部分流体机械的气动设计工具发展得较为成熟,能够与优化算法耦合展开多目标优化,比如Rolls-Royce压缩机设计工具。此外,一维设计程序还可以结合一系列损失模型,对轴流或离心压缩机进行性能预测。

4.2. CFD

随着计算机技术不断进步,CFD也一直在发展完善,在流体机械领域也广泛应用CFD估算相关性能。Parikh [45] 应用的内部优化程序(Optimization Algorithm Library++, OPAL++),可以自动实现CFD模拟与优化算法参数赋值和性能评估的循环。

但一旦搜索空间变大,CFD计算时长明显增加,难以满足优化算法大量的迭代寻优。为提高优化算法搜索速度,需要简化的数学模型来替代CFD预测性能。

4.3. 近似模型

流体机械内部过程较为复杂,各项参数与性能目标之间的关系大多难以用显性表达式给出,为了适应优化算法在搜索空间寻优时庞大的计算量,提高优化速度,需要建立直接明确的模型来逼近参数与性能的关系,这种模型被称为近似模型,也即代理模型。因此,对流体机械开展多目标优化研究时,应用近似模型技术来预测其相关性能,可以部分或完全代替CFD,有效提升其寻优效率。如今主要应用于流体机械多目标优化的近似模型包含:响应面模型,Kriging模型以及神经网络模型等等。

4.3.1. 响应面模型

响应面模型中低阶模型更加灵活易用,常作为实际问题的近似模型,流体机械优化常用的是二阶响应面模型,二阶模型格式如下:

(4)

(4)

式中,y可以是目标或约束函数,x是设计变量, 是未知系数, 是总误差。

凭借灵活便捷的优点,响应面模型常作为各类流体机械的近似模型。例如,结合中心复合设计(Central Composite Design, CCD)方法和CFD,Suh等人 [12] 得到多相泵的响应面模型,Zhang等人 [40] 得到汽车电子水泵的响应面模型,从而展开多目标优化。结合拉丁超立方采样((Latin hypercube sampling, LHS)方法和CFD,Lian等人 [19] 和Wang等人 [17] 分别用响应面模型近似压气机性能和转子结构参数的关系。

4.3.2. Kriging模型

Kriging模型由回归模型和相关函数两部分组成,回归模型是类似于响应面模型的多项式回归模型,相关函数主要分为指数函数、线性函数、球形函数、高斯函数。Kriging一般形式为:

(5)

式中, 是“全局”近似回归模型, 是回归系数。 是“局部”误差函数,服从 正态分布,其构造主要取决于相关函数。Kriging模型预测有着较高的准确性,并且适用于多种数据类型,因此也多被用于流体机械优化领域。

4.3.3. 神经网络模型

神经网络模型,也即人工神经网络模型,通过模拟神经元及其组成的网络结构,建立数据间的关联。神经网络中应用较多的是分层结构模型,主要结构为输入层、中间层(隐层)、输出层。神经网络模型凭借其不同的网络结构,可以模拟各种设计参数与性能目标间复杂的非线性关系,广泛应用于流体机械的优化。

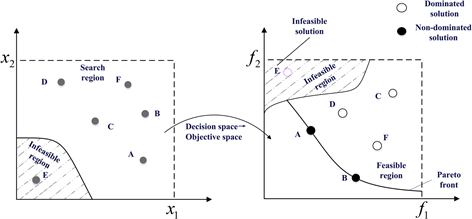

传统近似模型可以方便地结合启发式优化算法展开参数迭代寻优,但是这种“黑箱”模型缺乏物理机制,精度和适用性有待提高,而随着机器学习相关研究的不断发展,模型除了可以近似计算性能参数,也能够对流场进行一定的预测,如图2,Wang [38] 应用双卷积神经网络模型,可以在传统代理模型基础上进行场重构来提高性能预测精度,方便结合基于梯度的自动微分方法提高优化效率。

Figure 2. Dual convolutional neural network model [38]

图2. 双卷积神经网络模型 [38]

5. 结论与展望

本文简单介绍了多目标优化相关理论,重点阐述了多目标优化在流体机械中的应用。引入多目标优化算法这种随机工具在全局展开优化,相较于人为经验比较,能够更加全面高效地为性能提升提供方向,也为更深一步的理论研究提供基础。应用多目标优化方法时,选择合适的优化算法能够高效地进行参数寻优,而其优化结果可靠性则很大程度上依赖于流体机械本身性能预测的精度。

目前大多数流体机械为提高多目标优化效率,偏向于在近似模型基础上展开优化设计。应用近似模型,可以得到相关参数与目标间的映射关联,能够快速有效地为多目标优化提供目标预测值。但是如今大部分近似模型还是基于概率统计的“黑箱”模型,反应的更多是数据间的关联,比较缺乏内部物理逻辑。因此开发包含物理机制的近似模型技术,对于提升流体机械多目标优化效果来说至关重要。

对于容积式机械,泄漏间隙对性能的影响很大,但是按目前的研究,还难以应用高精度的数值模拟来定量化这种影响。而且相较于叶轮机械,容积式机械实验研究规模更小,经验数据库及气动设计仍待完善,为方便应用多目标优化方法展开性能优化分析,还需继续深入研究机械内部机理,发展其数值计算方法,完善其性能预测模型。

基金项目

北京市自然科学基金项目(3222025)。

文章引用

陶粤婷,王 伟,吴玉庭,马重芳. 多目标优化在流体机械中的应用研究综述

A Review of the Application of Multi-Objective Optimization Method in Fluid Machinery[J]. 可持续能源, 2023, 13(06): 69-80. https://doi.org/10.12677/SE.2023.136007

参考文献

- 1. Shi, W.D., Wang, C., Lu, W.G., et al. (2010) Optimization Design of Stainless Steel Stamping Multistage Pump Based on Orthogonal Test. International Journal of Fluid Machinery and Systems, 3, 309-314. https://doi.org/10.5293/IJFMS.2010.3.4.309

- 2. Huang, R.F., Luo, X.W., Ji, B., et al. (2015) Multi-Objective Optimization of a Mixed-Flow Pump Impeller Using Modified NSGA-II Algorithm. Science China Technological Sci-ences, 58, 2122-2130. https://doi.org/10.1007/s11431-015-5865-5

- 3. Tong, S.G., Zhao, H., Liu, H.Q., et al. (2019) Multi-Objective Optimization of Multistage Centrifugal Pump Based on Surrogate Model. Journal of Fluids Engineering, 142, Article ID: 011101. https://doi.org/10.1115/1.4043775

- 4. Zhao, J.T., Pei, J., Yuan, J.P., et al. (2022) Energy-Saving Ori-ented Optimization Design of the Impeller and Volute of a Multi-Stage Double-Suction Centrifugal Pump Using Artificial Neural Network. Engineering Applications of Computational Fluid Mechanics, 16, 1974-2001. https://doi.org/10.1080/19942060.2022.2127913

- 5. Gan, X.C., Pei, J., Wang, W.J., et al. (2023) Application of a Modified MOPSO Algorithm and Multi-Layer Artificial Neural Network in Centrifugal Pump Optimization. Engineering Optimization, 55, 580-598. https://doi.org/10.1080/0305215X.2021.2015585

- 6. Wu, T.X., Wu, D. H., Ren, Y., et al. (2022) Multi-Objective Optimization on Diffuser of Multistage Centrifugal Pump Base on ANN-GA. Structural and Multidisciplinary Optimization, 65, Article No. 182. https://doi.org/10.1007/s00158-022-03278-x

- 7. Wu, T.X., Wu, D.H., Gao, S.Y., et al. (2023) Multi-Objective Optimization and Loss Analysis of Multistage Centrifugal Pumps. Energy, 284, Article ID: 128638. https://doi.org/10.1016/j.energy.2023.128638

- 8. Zhang, Y.Q., Xu, Y.H., Zheng, Y., et al. (2019) Multiobjective Optimization Design and Experimental Investigation on the Axial Flow Pump with Orthogonal Test Approach. Complex-ity, 2019, Article ID: 1467565. https://doi.org/10.1155/2019/1467565

- 9. Wang, Y.Q. and Huo, X.W. (2018) Multiobjective Optimization Design and Performance Prediction of Centrifugal Pump Based on Orthogonal Test. Advances in Materials Science and Engi-neering, 2018, Article ID: 6218178. https://doi.org/10.1155/2018/6218178

- 10. Benturki, M., Dizene, R. and Ghenaiet, A. (2018) Multi-Objective Op-timization of Two-Stage Centrifugal Pump Using NSGA-II Algorithm. Journal of Applied Fluid Mechanics, 11, 929-943. https://doi.org/10.29252/jafm.11.04.28509

- 11. Zhang, Y., Hu, S.B., Wu, J.L., et al. (2014) Multi-Objective Opti-mization of Double Suction Centrifugal Pump Using Kriging Metamodels. Advances in Engineering Software, 74, 16-26. https://doi.org/10.1016/j.advengsoft.2014.04.001

- 12. Suh, J.W., Kim, J.W., Choi, Y.S., et al. (2017) Mul-ti-Objective Optimization of the Hydrodynamic Performance of the Second Stage of a Multi-Phase Pump. Energies, 10, Article No. 1334. https://doi.org/10.3390/en10091334

- 13. Hu, Q., Zhai, X.Y. and Li, Z.F. (2022) Multi-Objective Optimization of Deep-Sea Mining Pump Based on CFD, GABP Neural Network and NSGA-III Algorithm. Journal of Marine Science and Engineering, 10, Article No. 1063. https://doi.org/10.3390/jmse10081063

- 14. Xu, K., Wang, G., Zhang, L.Y., et al. (2021) Multi-Objective Optimi-zation of Jet Pump Based on RBF Neural Network Model. Journal of Marine Science and Engineering, 9, Article No. 236. https://doi.org/10.3390/jmse9020236

- 15. Samad, A. and Kim, K.Y. (2008) Shape Optimization of an Axial Compressor Blade by Multi-Objective Genetic Algorithm. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 222, 599-611. https://doi.org/10.1243/09576509JPE596

- 16. Samad, A. and Kim, K.Y. (2008) Multi-Objective Optimization of an Axial Compressor Blade. Journal of Mechanical Science and Technology, 22, 999-1007. https://doi.org/10.1007/s12206-008-0122-5

- 17. Wang, W., Mo, R. and Zhang, Y. (2011) Multi-Objective Aero-dynamic Optimization Design Method of Compressor Rotor Based on Isight. Procedia Engineering, 15, 3699-3703. https://doi.org/10.1016/j.proeng.2011.08.693

- 18. Benini, E. (2004) Three-Dimensional Multi-Objective Design Optimization of a Transonic Compressor Rotor. Journal of Propulsion and Power, 20, 559-565. https://doi.org/10.2514/1.2703

- 19. Lian, Y.S. and Liou, M.S. (2005) Multi-Objective Optimization of Transonic Compressor Blade Using Evolutionary Algorithm. Journal of Propulsion and Power, 21, 979-987. https://doi.org/10.2514/1.14667

- 20. Keskin, A. and Bestle, D. (2006) Application of Multi-Objective Optimization to Axial Compressor Preliminary Design. Aerospace Science and Technology, 10, 581-589. https://doi.org/10.1016/j.ast.2006.03.007

- 21. Bonaiuti, D. and Zangeneh, M. (2009) On the Coupling of Inverse Design and Optimization Techniques for the Multiobjective, Multipoint Design of Turbomachinery Blades. Journal of Turbomachinery, 131, Article ID: 021014. https://doi.org/10.1115/1.2950065

- 22. Kim, J.H., Choi, J.H, Husain, A., et al. (2010) Multi-Objective Optimiza-tion of a Centrifugal Compressor Impeller through Evolutionary Algorithms. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 224, 711-721. https://doi.org/10.1243/09576509JPE884

- 23. Li, C., Wang, J., Guo, Z.D., et al. (2019) Aero-Mechanical Multidisciplinary Optimization of a High Speed Centrifugal Im-peller. Aerospace Science and Technology, 95, Article ID: 105452. https://doi.org/10.1016/j.ast.2019.105452

- 24. Tun, M.T. and Sakaguchi, D. (2016) Multi-Point Optimization of Recirculation Flow Type Casing Treatment in Centrifugal Compressors. Journal of Thermal Science, 25, 231-241. https://doi.org/10.1007/s11630-016-0855-x

- 25. Schiffmann, J. and Favrat, D. (2010) Design, Experimental Inves-tigation and Multi-Objective Optimization of a Small- Scale Radial Compressor for Heat Pump Applications. Energy, 35, 436-450. https://doi.org/10.1016/j.energy.2009.10.010

- 26. Verstraete, T., Alsalihi, Z. and Van Den Braembussche, R.A. (2010) Multidisciplinary Optimization of a Radial Compressor for Microgas Turbine Applications. Journal of Tur-bomachinery, 132, Article ID: 031004. https://doi.org/10.1115/1.3144162

- 27. Kim, J.H., Choi, J.H., Husain, A., et al. (2010) Performance Enhancement of Axial Fan Blade through Multi-Objective Optimization Techniques. Journal of Mechanical Science and Technology, 24, 2059-2066. https://doi.org/10.1007/s12206-010-0619-6

- 28. Kim, J.H., Kim, J.W. and Kim, K.Y. (2011) Axial-Flow Ventila-tion Fan Design through Multi-Objective Optimization to Enhance Aerodynamic Performance. Journal of Fluids Engi-neering, 133, Article ID: 101101. https://doi.org/10.1115/1.4004906

- 29. Khalkhali, A., Farajpoor, M. and Safikhani, H. (2011) Modeling and Mul-ti-Objective Optimization of Forward-Curved Blade Centrifugal Fans Using CFD and Neural Networks. Transactions of the Canadian Society for Mechanical Engineering, 35, 63-79. https://doi.org/10.1139/tcsme-2011-0005

- 30. Cadirci, S., Selenbas, B. and Gunes, H. (2012) Optimization of a Centrifugal Fan Impeller Using Kriging Simulated Annealing. ASME 2011 International Mechanical Engineering Con-gress and Exposition, Denver, 11-17 November 2011, 991-997.

- 31. Heo, M.W., Kim, J.H., Seo, T.W., et al. (2016) Aerodynamic and Aeroacoustic Optimization for Design of a Forward-Curved Blades Centrifugal Fan. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 230, 154-174. https://doi.org/10.1177/0957650915624611

- 32. Fan, H.G., Zhang, J.S., Zhang, W., et al. (2020) Multiparameter and Multiobjective Optimization Design Based on Orthogonal Method for Mixed Flow Fan. Energies, 13, Article No. 2819. https://doi.org/10.3390/en13112819

- 33. Yang, X.P., Jiang, B.Y., Wang, J., et al. (2020) Multi-Objective Optimization of Dual-Arc Blades in a Squirrel-Cage fan Using Modified Non-Dominated Sorting Genetic Algorithm. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 234, 1053-1068. https://doi.org/10.1177/0957650919898983

- 34. Xiao, Q.H., Wang, J., Jiang, B.Y., et al. (2022) Multi-Objective Optimization of Squirrel Cage Fan for Range Hood Based on Kriging Model. Proceedings of the Institution of Mechani-cal Engineers, Part C: Journal of Mechanical Engineering Science, 236, 219-232. https://doi.org/10.1177/0954406221995863

- 35. Dennis, B.H., Egorov, I.N., Han, Z.X., et al. (2000) Mul-ti-Objective Optimization of Turbomachinery Cascades for Minimum Loss, Maximum Loading, and Maximum Gap-to-Chord Ratio. 8th Symposium on Multidisciplinary Analysis and Optimization, Long Beach, 6-8 September 2000, 1. https://doi.org/10.2514/6.2000-4876

- 36. Ennil, A.B., Al-dadah, R., Mahmoud, S., et al. (2016) Minimization of Loss in Small Scale Axial Air Turbine Using CFD Modeling and Evolutionary Algorithm Optimization. Applied Thermal Engineering, 102, 841-848. https://doi.org/10.1016/j.applthermaleng.2016.03.077

- 37. Al jubori, A., Al-dadah, R.K., Mahmoud, S., et al. (2017) Three Dimensional Optimization of Small-Scale Axial Turbine for Low Temperature Heat Source Driven Organic Rankine Cycle. Energy Conversion and Management, 133, 411-426. https://doi.org/10.1016/j.enconman.2016.10.060

- 38. Wang, Y.Q., Liu, T.Y., Zhang, D., et al. (2021) Du-al-Convolutional Neural Network Based Aerodynamic Prediction and Multi-Objective Optimization of a Compact Tur-bine Rotor. Aerospace Science and Technology, 116, Article ID: 106869. https://doi.org/10.1016/j.ast.2021.106869

- 39. Cui, Y.F., Geng, Z.Q., Zhu, Q.X., et al. (2017) Review: Mul-ti-Objective Optimization Methods and Application in Energy Saving. Energy, 125, 681-704. https://doi.org/10.1016/j.energy.2017.02.174

- 40. Zhang, Y.M., Li, J.X., Feng, Z.Y., et al. (2022) Research on Multi-Objective Optimization of Automotive Electronic Water Pump Motor Considering the Factor of Gap Viscous Loss. Structural and Multidisciplinary Optimization, 65, Article No. 243. https://doi.org/10.1007/s00158-022-03352-4

- 41. Holland, J.H. (1975) Adaptation in Natural and Artificial Sys-tems. University of Michigan, Ann Arbor, 97-109.

- 42. Deb, K., Pratap, A., Agarwal, S. and Meyarivan T. (2002) A Fast and Elitist Multi-Objective Genetic Algorithm: NSGA- II. IEEE Transactions on Evolutionary Computation, 6, 182-197. https://doi.org/10.1109/4235.996017

- 43. Kirkpatrick, S., Gelatt, C.D. and Vecchi, M.P. (1983) Optimi-zation by Simulated Annealing. Science, 220, 671-680. https://doi.org/10.1126/science.220.4598.671

- 44. Eberhart, R.C. and Kennedy, J. (1995) A New Optimizer Using Particle Swarm Theory. MHS’95 Proceedings of the Sixth International Symposium on Micro Machine and Human Sci-ence, Nagoya, 4-6 October 1995, 39-43.

- 45. Parikh, T., Mansour, M. and Thévenin, D. (2021) Maximizing the Per-formance of Pump Inducers Using CFD-Based Multi-Objective Optimization. Structural and Multidisciplinary Optimi-zation, 65, Article No. 9. https://doi.org/10.1007/s00158-021-03108-6