Mechanical Engineering and Technology

Vol.04 No.04(2015), Article ID:16501,8

pages

10.12677/MET.2015.44026

Vibration Monitoring and Inter-Electrode Gap Controlling of Synchronizing Ultrasonic Compound Electric Machining

Zhengquan Deng, Fang Wang, Yongwei Zhu

College of Mechanical Engineering, Yangzhou University, Yangzhou Jiangsu

Received: Nov. 22nd, 2015; accepted: Dec. 4th, 2015; published: Dec. 11th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Ultrasonic vibration amplitude on-line measurement and inter-electrode gap on-line controlling are the key issues of synchronizing ultrasonic compound electric machining. The vibration amplitude of end face of the tool head is measured by selecting high-speed laser displacement sensors, and then these data are transferred to computer by data acquisition card; based on LabVIEW development monitoring and controlling program, it can adjust tolerance comparator set point of laser displacement sensors on-line by RS232C, and then change the inter-electrode gap. Using the optimized ultrasonic compound electric machining system, selecting the reasonable processing parameters, the processing tests are conducted with cemented carbide. The results show that the ultrasound technology and compound electronic processing technology have technical advantages in machining hard and brittle difficult materials.

Keywords:Ultrasonic Vibration, Synchronization, LabVIEW, On-Line Measurement, Compound Electric Machining

同步超声复合电加工振动监测与加电间隙控制

邓正泉,王芳,朱永伟

扬州大学机械工程学院,江苏 扬州

收稿日期:2015年11月22日;录用日期:2015年12月4日;发布日期:2015年12月11日

摘 要

同步超声复合电加工的关键问题之一是超声幅值的在线检测与加电间隙的在线控制;选用高速激光位移传感器测量工具头端面的振动幅值,并经数据采集卡输送至计算机中,基于LabVIEW开发监测与控制程序,通过RS232C串口对激光位移传感器公差比较器值进行在线调节,进而改变加电间隙;利用所完善的超声复合电加工系统,合理选择加工参数,对硬质合金进行超声复合电加工试验,结果表明了超声及其复合电加工技术在加工硬脆性和难加工材料的技术优势。

关键词 :超声振动,同频同步,LabVIEW,在线检测,复合电加工

1. 前言

在现代制造业中,精密微细零件的广泛应用对制造工艺提出了更高、更精的加工要求,各种精密微细加工方法因此得到了广泛重视和深入研究[1] 。超声加工具有不受材料导电性限制,适合各种硬脆性材料的加工,且加工精度高,表面粗糙度低,但其加工面积有限,工具头磨损较大,生产率低;电火花加工精度稳定性较高,不过加工效率相对较低,且有电极损耗,精度提升空间受到限制;电解加工具有加工效率高、表面质量好、不受材料硬度及切削性能的影响、工具无损耗等优点,但由于其加工间隙受电化学、电场、流场诸多复杂因素的影响,导致加工精度不高 [2] 。

同步超声复合电加工(放电–电解)将电火花、电化学与超声加工技术有机结合,对超声频振动与电加工电源的“开、断”进行实时有序的同步控制,在超声频振动工具头与工件处于较小间隙时加电加工,较大间隙时进行产物排除及工作液循环更新 [3] 。该方法保持了电火花加工精度稳定性较高和电解加工效率高、阴极无损耗、表面质量好等技术优势的同时,利用超声频振动冲击及其产生的空化作用改善了放电、电解过程,可稳定提高加工精度,对难加工的硬脆金属材料(硬质合金等)的微精加工,有独特技术优势 [4] [5] 。然而,超声振动频率较高且振幅微小(几十微米),普通位移传感器难以检测其振动情况;电火花、电解加工间隙对其加工速度与精度有着重大影响,故超声振动幅值的检测与加电间隙的控制是实现同步超声复合电加工的关键问题和难点之一。

鉴于上述分析,本文以虚拟仪器开发平台LabVIEW作为开发工具,配合激光位移传感器、数据采集卡、RS232C电缆等进行超声振动参数的测量与加电间隙控制,并进行相关实验研究。

2. 同步超声复合电加工方案

在超声复合电加工中,超声加工的频率通常为20 KHz至40 KHz,电加工(电火花和电化学)采用的脉冲电源频率通常为0至100 KHz,超声频振动装置带动阴极工具头沿轴向作正弦波高频振动,阴极工具头和工件之间的加工间隙也随超声频振动作周期性变化,由于使用的是高频脉冲电源,工件加工表面的放电、电解作用是间歇进行的。为提高加工效率和电源有效利用率,以超声振动频率为基准,在脉冲电源与加工区之间串入一个调制斩波电路,控制脉冲电源输出电流的开断,从而使电加工电源成为与超声频振动同步协调的脉冲电源,实现超声频振动与放电、电解同频、同步 [6] 。

如图1所示,根据超声振动最大幅值(Amax),合理设定加电间隙Δ,当超声振幅值−Δ < A < Δ时,输

Figure 1. Synchronize add electric schematic of machining

图1. 复合加工同步加电方式示意图

出高电平;当超声振幅值A < −Δ或A > Δ时,输出为低电平。如图2所示控制原理图,将所得高低电平信号与电压比较器的基准电压信号进行比较,由比较结果,决定光电元件的开关状态,从而产生斩波脉冲信号,控制斩波管开关,进而决定电源的开通与关断,控制加工区的工作状态。续流二极管起电压反向续流保护作用,而电压比较器的基准电压可以由可调电阻R3来调节。斩波管采用MOSFET场效应管,具有容量大,适合低电压和较大电流、15 KHz~35 KHz工作频率、ns级开关速度、损耗低、耐压特性好、可靠性高等特点,尤其适合此工艺。

3. 检测与控制方法

3.1. 硬件设计

激光位移传感器具有高速、非接触、可连续测量等优点,广泛应用于高速振动测量等领域。如图3所示,为激光位移传感器测量原理图,激光二极管发出的光束经会聚透镜聚焦后垂直入射到工具头端面上,当工具头因振动而在该方向产生位移时,接收透镜接收工具头端面入射光点处的散射光,将其成像在CCD敏感面上的不同位置,从而测量出超声振动的位移值 [7] 。本试验采用KEYENCE生产的LK-G5000激光位移传感器测量工具头端面振动幅值,该型号传感器测量精度可达到0.01 µm,采样频率可达392 KHz,约为超声振动频率的20倍,根据奈奎斯特定律,可精确复现原始信号的波形。

如图4所示,激光传感头将所测得的位移值,经控制器转换为模拟电压值输出,其输出电压值(−6 V~+6 V)与位移值(−3 mm~+3 mm)成线性正比关系;采用研华PCI-1706U数据采集卡将所测得的电压信号转换为数字信号输入至计算机中,该型号数据采集卡具有8通道同步采集,每通道采样频率可达250 KHz;LK-G5000激光位移传感器支持RS-232C连接外部设备以及用于外部设备控制的通讯功能,可通过命令更改设定,控制计算机对采集参数进行分析与处理后,通过RS232C电缆对激光位移传感器参数进行在线调控。

3.2. 软件开发

LabVIEW是美国国家仪器公司(NI)开发的一种基于图形化编程语言的测试系统软件开发平台,其便捷、轻松的开发环境可帮助工程人员快速解决各种测试应用课题 [8] 。

Figure 2. Synchronize add electric control schematic of compound machining

图2. 复合同步加电方式控制原理图

Figure 3. Measurement schematic of laser displacement sensors

图3. 激光位移传感器测量原理图

1. 超声电源 2. 激光传感头 3. 工具头 4. 变幅杆 5. 压电换能器 6. PCI-1706U采集卡 7. 激光位移传感器控制器 8. 控制计算机

1. 超声电源 2. 激光传感头 3. 工具头 4. 变幅杆 5. 压电换能器 6. PCI-1706U采集卡 7. 激光位移传感器控制器 8. 控制计算机

Figure 4. Parameters measurement and control schematic of ultrasonic vibration

图4. 超声振动参数测控示意图

本文基于LabVIEW平台编写了用于实时检测超声振动参数的软件,包括用于显示测量参数值的前面板与测试程序内部运行结构的流程图,如图5所示。在测试中,选用电压采集函数读取设备0通道的输入的电压值,经计算可得到超声振幅值;另外,对激光位移传感器采集的波形数据进行三点法计算,可得到超声振动频率,如图6所示,为激光位移传感器所测得的超声振幅曲线图。

在LabVIEW中采用VSIA函数创建RS232C串口通讯程序,VISA是虚拟仪器软件构架的缩写,是一套可方便调用的函数,其核心函数可控制各种类型器件,而不必深入考虑器件的接口类型 [7] 。根据所得到的振幅值在线调节激光位移传感器公差比较器的HI、LO (加电间隙Δ = HI − LO)值,当超声振动在小间隙处时,GO输出高电平,电源开通,进行电加工;当超声振动在大间隙或极小间隙处,GO输出为低电平,电源关断,进行加工产物排除及新鲜工作液的循环更新,如图7所示。以传感器GO输出端输出的高低电平信号控制图2所示的调制斩波电路,从而实现电加工区电流的开、断。

用激光微位移传感器直接测量工具头端面超声频振动幅值,避免了超声频振动系统相对于超声频交变电信号之间的相位滞后误差,再通过斩波电路对激光微位移传感器电信号进行处理,得到斩波脉冲对电加工电源进行开、断控制,可实现电加工与超声频振动精确同频、同步。

4. 加工试验

4.1. 超声复合电加工系统构建

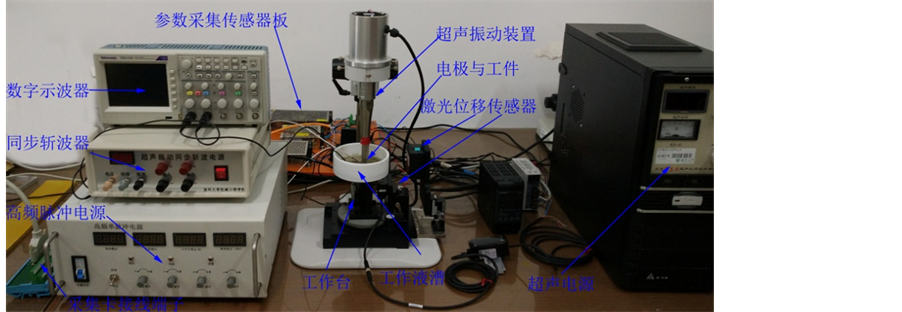

图8为超声复合电加工系统图,主要装置包括:超声电源、超声振动装置、工具电极及工件、工作台、高频单脉冲电源,同步电源斩波器,泰克TBS1154数字存储示波器,激光微位移传感器,霍尔电压传感器、霍尔电流传感器,温度传感器,数据采集卡,PC机等。

4.2. 针状阴极超声复合电加工圆孔

在超声复合电加工的应用中,超声、放电、电解三种作用能量的合理分配对加工的效果有重要影响,实践中,应该根据加工效率、精度要求及加工材料的特性合理选择加工参数 [9] [10] 。

YG8属于WC-Co类硬质合金,具有较高硬度,同时脆性也较大,采用针状阴极在硬质合金YG8表面加工微细圆孔,加工参数为:脉冲电压幅值分别为0 V (相当于单一超声)、3 V、5 V,频率5000 Hz,占空比5:5,工作液为乙醇质量分数90%的水合溶液,并加入质量分数0.5%硝酸钠,在工作液中掺入微细纳米级半导体金刚石掺粉(粒度3~20 nm),工件材料为硬质合金YG8,工件与电极之间的接触静压力3.0 N,加工时间3 min。

由图9(b)可以看出,当电压幅值为0 V时,加工深度最小,即圆孔直径最小;电压幅值为3 V时,由于有超声复合放电–电解作用,加工深度明显增加,圆孔直径增大;电压幅值5 V时,由于超声放电及电解作用均明显增强,加工深度最大,加工的圆孔直径也最大,三种加工参数超声复合放电–电解加工的圆孔圆度均很好。

4.3. 阵列方孔电极的超声复合电加工试验

选用阵列方孔电极工具阴极,加工材料为硬质合金YBD151 (高耐磨性基体复合MT-Ti耐磨涂层),加工参数:脉冲电压幅值分别为3 V、6 V,频率5000 Hz,占空比5:5,工作液为乙醇质量分数60%和硝酸钠质量分数1%的水合溶液,工作液中掺入纳米级半导体金刚石掺粉(粒度3~20 nm),工件材料为有耐磨涂层的硬质合金YBD151,工件与电极之间的接触静压力3.0 N,加工时间5 min。

如图10所示,为加工后的材料表面微凹坑局部(3 × 3)显微放大效果图,当电压幅值3 V时,由于有超声放电–电解作用,加工方孔成形精度相对较好,电压幅值6 V时,超声放电及电解作用均明显增强,

(a) 程序前面板

(a) 程序前面板 (b) 程序框图

(b) 程序框图

Figure 5. The program of ultrasonic vibration parameters measurement and inter-electrode gap control

图5. 超声振动参数检测与加电间隙控制程序

Figure 6. Ultrasonic amplitude curve measure by laser sensors

图6. 激光传感器检测的超声振幅曲线

Figure 7. Output level sequence chart of tolerance comparator

图7. 公差比较器输出电平时序图

Figure 8. Ultrasonic compound electric machining system diagram

图8. 超声复合电加工系统图

(a) 微细针状阴极 (b) 硬质合金YG8表面加工的小孔

(a) 微细针状阴极 (b) 硬质合金YG8表面加工的小孔

Figure 9. Ultrasonic compound electric machining round hole by acicular cathode

图9. 针状阴极超声复合电加工圆孔

(a) 阵列方形工具头 (b) 3 V超声混粉 (c) 6 V超声混粉

(a) 阵列方形工具头 (b) 3 V超声混粉 (c) 6 V超声混粉

Figure 10. Ultrasonic compound electric machining micro-pits by array square hole cathode

图10. 阵列方孔电极超声复合电加工微坑

加工深度增大明显,但同时因放电–电解作用的增强,微坑圆角半径明显加大,成形精度下降,因此在超声复合电加工中,电压幅值通常不高于6 V。

在这里,阵列微孔尺寸的扩大主要是由于电解作用增强,作用间隙增大造成的。阵列孔圆角的增大有两方面的原因:一是加工条件的变化,电解与放电作用能量的加强,圆角效应会明显;另一方面,电极在加工中,其棱边受到放电作用损耗,会产生圆角且圆角半径逐渐加大,工作液中的混粉及产物也对电极棱边有微小磨损,这两方面的原因,会使加工阵列孔圆角增大。

5. 结论

1) 依据超声振动幅值大小而设定的同步超声复合电加工方式,能稳定实现电加工电源的“开、断”与超声频振动同频、同步。

2) 利用激光微位移传感器可精确测得超声振动的幅值,基于LabVIEW开发的测控程序可对加工过程超声振动参数进行实时监测,并经RS232C串口对加电间隙进行在线控制,进一步提升了超声复合电加工技术加工参数的可控性。

3) 超声复合电加工可充分利用超声效应、高频脉冲电压以及混粉效应对极间间隙作用过程的改善,能有效复合放电、电解及超声加工技术优势,同时通过超声参数的在线检测及机电参数的实时调节,可有效分配复合加工的多种作用能量,能实现各种物理特性材料、异形面零件的高效、低成本精密微细加工。

致谢

本文由国家自然科学基金(51375428)和扬州大学大学生科技创新基金共同资助,在此深表感谢!

文章引用

邓正泉,王 芳,朱永伟. 同步超声复合电加工振动监测与加电间隙控制

Vibration Monitoring and Inter-Electrode Gap Controlling of Synchronizing Ultrasonic Compound Electric Machining[J]. 机械工程与技术, 2015, 04(04): 231-238. http://dx.doi.org/10.12677/MET.2015.44026

参考文献 (References)

- 1. 王振龙. 微细加工技术[M]. 北京: 国防工业出版社, 2005.

- 2. 曹凤国. 超声加工技术[M]. 北京: 化学工业出版, 2006.

- 3. 朱永伟, 邵健, 苏楠, 云乃彰. 同步超声振动调制微细放电–电解加工技术[J]. 机械工程学报, 2014(1): 185-192.

- 4. 陆永华, 赵东标, 云乃彰, 刘凯. 基于电流信号的电解加工间隙在线检测试验研究[J]. 中国机械工程, 2008, 19(24): 2999-3002.

- 5. 张承龙, 冯平法, 吴志军. 旋转超声加工振幅与实际切削深度特性研究[J]. 兵工学报, 2013, 34(7): 883-888.

- 6. 朱永伟, 王占和, 范仲俊, 陶建松, 张磊. 微细超声复合电加工技术与应用[J]. 机械工程学报, 2010(3): 179-186.

- 7. 陈骥, 王鑫, 曹久大, 周兆丰. 高速CCD激光位移传感器. 光学精密工程, 2008, 16(4): 611-616.

- 8. 陈国顺. 测试工程及LabVIEW应用[M]. 北京: 清华大学出版社, 2013.

- 9. 徐正扬, 朱荻, 史先传. 基于LabVIEW/Flexmotion电解加工机床控制系统软件的设计[J]. 计算机与应用化学, 2007, 24(4): 539-542.

- 10. Kvashnin, S.E. and Maximov, A.A. (2013) Effects of Heating of Deformation Antinode Areas on Amplitude-Fre- quency Characteristics of an Ultrasonic Vibration System. Biomedical Engineering, 47, 46-49. http://dx.doi.org/10.1007/s10527-013-9332-y