Mechanical Engineering and Technology

Vol.

10

No.

01

(

2021

), Article ID:

40173

,

12

pages

10.12677/MET.2021.101001

绝缘横梁压制成型过程温度场模拟与分析

陈少克,孔嘉斌

汕头大学机械工程系,广东 汕头

收稿日期:2020年12月7日;录用日期:2020年12月23日;发布日期:2021年2月1日

摘要

压制成型是电力绝缘元件的主要加工方法,具有广泛的市场前景。本文对真空接触器中的绝缘横梁构件的压制成型工艺进行研究,采用ANSYS有限元分析软件模拟绝缘横梁模具在压制成型的加热过程,借助数值计算软件数值求解绝缘横梁的保温过程,基于求解结果的详细分析,优化了成型过程中的工艺参数,给出了两种加热改进方法:一是在低温区域的加热增强,并且缩短加热时间。二是优化保温过程中电热管的温度设定值,解决了实际生产过程中遇到的产品质量缺陷问题。实验证明生产中采用该优化参数可有效提高产品的质量,缩短生产周期。

关键词

绝缘横梁,压制成型,有限元分析,温度场

Simulation and Analysis of Temperature Field in the Compression Forming of Insulating Crossbeam

Shaoke Chen, Jiabin Kong

Department of Mechanical Engineering, Shantou University, Shantou Guangdong

Received: Dec. 7th, 2020; accepted: Dec. 23rd, 2020; published: Feb. 1st, 2021

ABSTRACT

Press forming is the main processing method of power insulation components, which has a certain market prospect. In this paper, the pressing and forming technology of the insulating crossbeam component in the vacuum contactor is studied. ANSYS finite element analysis software is used to simulate the heating process of the insulating crossbeam mold in the pressing process, and the numerical calculation software is used to solve the insulation process of the insulating crossbeam. Based on the detailed analysis of the solution results, the process parameters in the forming process are optimized. Two methods of heating improvement are given: one is to enhance the heating in the low temperature area, and to shorten the heating time. The second is to optimize the temperature setting value of the electric heating pipe in the process of heat preservation, so as to solve the product quality defects encountered in the actual production process. Experiments show that the optimization parameters can effectively improve the quality of products and shorten the production cycle.

Keywords:Insulating Crossbeam, Compression Forming, Finite Element Analysis, Temperature Field

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

压制成型是电力电气绝缘部件主要的成型方法之一。热固性塑料的成型优于其他成型方法,新型BMC (Bulk Molding Compounds)团状模的出现使压制成型成为产品的重要成型方法,在电力电气设备构件的制造领域逐渐拥有越来越大的市场应用前景 [1] [2] [3] 。BMC团状模材料在模具固化过程中的温度和保温时间研究十分重要。许多国内外学者都在致力于研究BMC团状模材料的成型工艺,在对这些工艺参数的研究过程中,提出了许多具有现实参考意义的结果 [4] [5] 。

然而如果压制成型的最佳工艺参数均采用实验的方法来确定,必然需要消耗大量的时间、人力和物力,这有碍于企业的正常生产秩序。本文利用ANSYS软件,通过计算机来模拟绝缘横梁的压制成型加热过程,研究的绝缘横梁压制成型所用到的BMC材料属于热固性塑料,解决压制成型产品质量出现的问题。

2. 绝缘横梁的压制成型工艺

本文研究对象为绝缘横梁(如图1所示),根据生产该构件的企业所提供的相关资料,该产品最高要求可承载12 kV、400 A的负载,而且要求在长时间频繁操作运行的过程中仍然保持稳定。

Figure 1. Physical drawing of insulated crossbeam products

图1. 绝缘横梁制品实物图

绝缘横梁压制成型的生产过程是首先将装料用的胶框清理干净,放到称量工具上进行称重以达到制品工艺要求的材料质量,接着将BMC团状模材料搅拌揉成团状,放入经加热后的压制成型模具上进行压制成型,最后将制品取出后进行后处理,其工艺过程可划分为:(1) 称料揉团;(2) 嵌入镶块;(3) 下料合模;(4) 卸压排气;(5) 交联固化;(6) 卸压开模脱模;(7) 制品后处理。

BMC团状模材料在压制成型的过程中发生复杂的交联固化反应,由于发生化学反应材料本身会释放一定的热量 [6] 。通过分析绝缘横梁的制品缺陷,可以知道影响绝缘横梁压制成型质量的主要工艺参数为在压制成型过程中加热温度和保温时间。

3. 绝缘横梁压制成型的加热过程温度场模拟

按照实际的生产条件(加热管的分布、加热管的功率及相关材料参数)对绝缘横梁在压制成型的加热过程进行瞬态仿真分析,得到绝缘横梁压制模具在加热一定时间后模腔内表面的温度场分布和达到理论保温温度的温度场分布,进而分析原有的加热管分布及功率配置是否合理,根据达到理论保温温度的最优加热时间得到最佳的加热管布局及功率配置,并且对优化后的条件再进行仿真分析验证 [7] [8] 。然后利用优化后的仿真结果模拟模具在加热过程的升温曲线,对绝缘横梁模具进行保温过程进行瞬态分析,通过设置不同的保温温度进行仿真分析,对比不同保温温度所获得达到理想温度场的保温时间长短确定最佳的保温温度。

3.1. 绝缘横梁模具加热过程的热传递方式

绝缘横梁模具加热过程的热传递方式主要有热传导和热对流。热传导可用傅里叶传热定律表示为:

(1)

其中:q*为热流密度,单位为W/m2;Knn为热导率,单位为W/(m·℃); 为n向的温度梯度。

热对流作为有限元分析的边界条件施加,热对流用牛顿冷却方程描述为:

(2)

其中:α为对流换热系数; 为固体表面的温度; 为周围流体的温度。

根据实际的生产过程,本文在ANSYSWorkbench中模拟的绝缘横梁压制成型的加热过程的热传递方式主要是热传导和热对流,对电热管进行加热,热量从电热管向模具进行热传导,与此同时,模具表面与环境空气接触产生了热对流。

3.2. 绝缘横梁模具网格划分

将绝缘横梁制品和压制成型模具(模具装配爆炸图如图2所示)的三维实体模型导入ANSYSWorkbench中。取网格长度大小最终选择为20 mm,对实体模型进行网格划分,其结果如图3所示。

3.3. 绝缘横梁模具加热荷载的加载

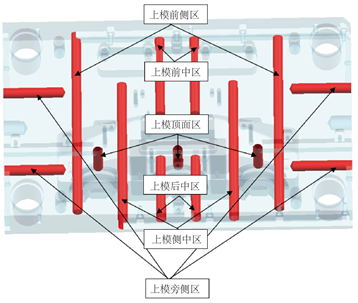

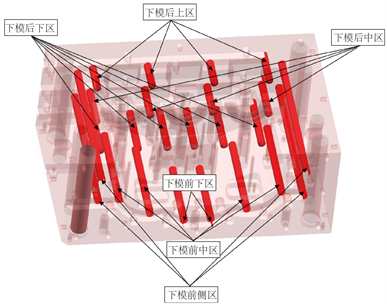

加热管在模具中的分布如图4所示,首先根据电热管的规格对模具电热管的分布位置进行了分区,如图4(a)和图4(b)所示分别为模具动模和定模的电热管分布。

Figure 2. Mold model of insulating crossbeam pressing

图2. 绝缘横梁压制成型模具模型

Figure 3. Diagram of model gridding

图3. 模型网格化图

(a) 动模电热管分布区域

(a) 动模电热管分布区域

(b) 定模电热管分布区域

(b) 定模电热管分布区域

Figure 4. Distribution diagram of electric heating pipe in mold

图4. 模具中电热管分布图

3.4. 加热过程温度场的求解与分析

在进行模拟的过程中对部件进行了耦合处理,以绝缘横梁制品模型的表面温度场的分布作为模具模腔表面温度场的分布,如图5所示。

(a) Time = 15 min

(a) Time = 15 min

(b) Time = 20 min

(b) Time = 20 min

(c) Time = 30 min

(c) Time = 30 min

Figure 5. Temperature field distribution in cavity with different heating time

图5. 不同加热时间的模腔内温度场分布

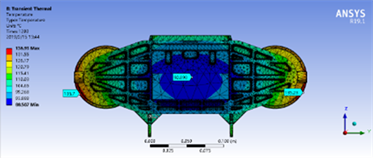

根据绝缘横梁制品表面的计算结果可以看出,模具在进行了15分钟加热后,如图5(a)所示,模腔内最高温度为113.93℃,未达到绝缘横梁制品理论固化成型的温度范围140℃~150℃;在加热至20分钟时,如图5(b)所示,模腔内最高温度为136.93℃,已经接近理论的固化成型温度值,但模腔中部大部分区域温度仅为88~100℃左右,远远达不到理论的固化成型温度值;当模具加热至30分钟时,如图5(c)所示,模腔内最高温度为179.55℃,已经超过了理论的固化成型温度值,模腔表面仅有三分之二的区域达到了理论的固化成型温度值,仍有三分之一的区域温度仅为130℃左右。由此可以得知,在这种电热管分布与热流密度加载作用下,制品会出现部分位置出现烧焦现象。

对各个区域在加热25分钟时最高温度进行分析,由图6得知,定模后下区、定模后中区、动模后侧区、动模后中区和动模顶面区温度上升得比较快,基本都达到了保温的温度控制值,但是由于模具的厚度不一样,各个区域的热量传递到模腔表面时产生比较大的差异,出现上述温度场中温差较大的现象。

在上述加热条件下,通过模拟结果分析可以得知,显然是不能达到温度场的要求的,因此需要调整加热条件,根据分析图6可以知道,在型腔中部靠近侧抽芯部分升温速度比型腔两侧的要慢,导致型腔两侧温度达到固化成型温度时,中部温度仍处于比较低的情况,而且最高温与最低温之间相差约50℃,这样在实际生产过程中是不符合要求的。因此需要在侧抽芯中增加加热管,优化后电热管如下图7所示。

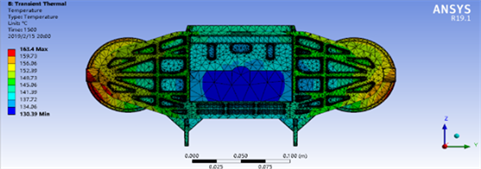

进行加热载荷的加载之后对模型进行优化后的模拟,经过计算,继续以绝缘横梁制品的表面温度场作为模腔表面温度场,其结果如图8所示。

经过加热管优化之后,根据绝缘横梁制品表面的计算结果可以看出,在加热至20分钟时,如图8(a)所示,模腔内最高温度为139.76℃,已经接近理论的固化成型温度值,但模腔中部大部分区域温度已由优化前的88~100℃升高至106~125℃;当模具加热至25分钟时,如图8(b)所示,模腔内最高温度为163.4℃,模腔表面有大部分的区域达到了理论的固化成型温度值,最高温与最低温的温差仅为25℃左右,已经达到了工艺要求,并且优化后的在加热时间上比优化前的缩减了5分钟。

Figure 6. Maximum temperature of each area when time = 30 min

图6. Time = 30 min时各区域最高温度

Figure 7. Distribution diagram of electric heating pipe after optimization

图7. 优化后电热管分布图

(a) Time = 20 min

(a) Time = 20 min (b) Time = 25 min

(b) Time = 25 min

Figure 8. Temperature field distribution of cavity surface at different times

图8. 模腔内表面在不同时刻的温度场分布

4. 绝缘横梁压制成型的保温过程温度场模拟

在实际生产过程中,上面所讨论的绝缘横梁压制成型的加热过程实际为模具的预热过程,而绝缘横梁制品实际固化成型过程为上下模合模开始的保温过程,下面将在预热基础上继续分析绝缘横梁压制成型的保温过程 [9] [10] 。

4.1. 绝缘横梁模具保温载荷的加载

根据加热管在加热过程温度随时间变化的拟合关系,保温过程在设置温度荷载分为两步,第一步是对模具进行预热,即根据加热管温度随时间变化的拟合关系;第二步是对加热管进行温度恒定设置,为了研究出最适合的保温时间和保温温度,加热管的温度恒定设置为145℃、150℃、160℃。通过对比三个加热管保温控制温度下,观察模腔内的温度场分布,以及模腔内温度达到固化成型温度范围所需要的时间,综合考虑两者决定保温温度和保温时间两个工艺参数。

4.2. 保温过程温度场的求解与分析

通过分别对保温过程中的三个不同的电热管恒定温度设定值进行仿真模拟,分别得到设定值为145℃、150℃、160℃下绝缘横梁在保温过程的温度场分布。

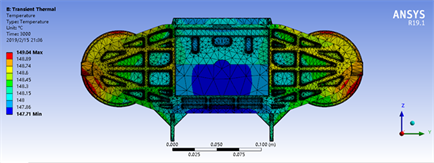

4.2.1. 保温过程电热管温度设定值为145℃

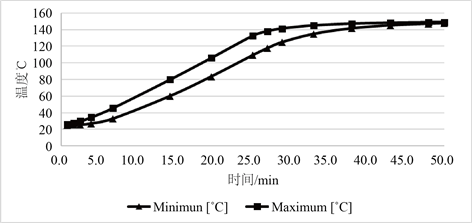

从绝缘横梁制品在压制成型过程中最高温和最低温随时间的变化曲线(如图9所示)可知,经过24分钟的加热,电热管进入恒定为145℃的保温阶段,但模腔内的最高温度仅为130℃左右,继续进行保温,模腔内的温度继续上升,在40~44分钟时最低模腔内的最低温度超越了140℃,而此时最高温尚未超过145℃,整个模腔内的温度介于140℃~150℃之间,达到了BMC团状模材料固化成型的温度要求。从绝缘横梁制品的温度场(如图10(a)所示)中可以看出,当绝缘横梁制品的最低温度超过140℃所需要的时间约为43分钟。若继续保温至50分钟时,如图10(b)所示,绝缘横梁制品的温度场分布仍介于142℃~144℃之间。

Figure 9. Variation curve of temperature with time in pressing process

图9. 压制成型过程中温度随时间的变化曲线

4.2.2. 保温过程电热管温度设定值为150℃

从绝缘横梁制品在压制成型过程中最高温和最低温随时间的变化曲线(如图11所示)可知,经过25分钟的加热,电热管进入恒定为150℃的保温阶段,但模腔内的最高温度仅为130℃左右,继续进行保温,模腔内的温度继续上升,在35~40分钟时最低模腔内的最低温度超越了140℃,而此时最高温尚未超过150℃,整个模腔内的温度介于140℃~150℃之间,达到了BMC团状模材料固化成型的温度要求。

(a) Time = 43 min

(a) Time = 43 min (b) Time = 50 min

(b) Time = 50 min

Figure 10. Temperature field distribution in cavity with different holding time

图10. 不同保温时间的模腔内温度场分布

Figure 11. Variation curve of temperature with time in pressing process

图11. 压制成型过程中温度随时间的变化曲线

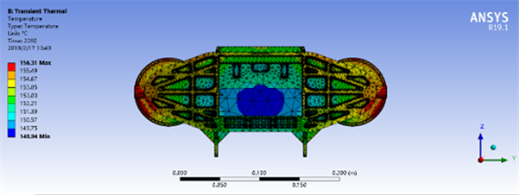

从绝缘横梁制品的温度场(如图12(a)所示)中可以看出,当绝缘横梁制品的最低温度超过140℃所需要的时间约为38分钟。若继续保温至50分钟时,如图12(b)所示,绝缘横梁制品的温度场分布仍介于147℃~150℃之间,所以,在38分钟之后的保温过程时没有意义的,继续进行保温会造成能源的浪费。

4.2.3. 保温过程电热管温度设定值为160℃

从绝缘横梁制品在压制成型过程中最高温和最低温随时间的变化曲线(图13),经过27分钟的加热,电热管进入恒定为160℃的保温阶段,但模腔内的最高温度为140℃左右,继续进行保温,模腔内的温度继续上升,在约35分钟时最低模腔内的最低温度超越了140℃,而此时最高温度已经超过150℃,整个模腔内的大部分温度在145摄氏度以上,并且部分区域超过了达到了153℃,虽然达到了BMC团状模材料固化成型的温度要求,但是超过153℃的部分区域有可能由于成型温度过高出现品质问题。

(a) Time = 38 min

(a) Time = 38 min (b) Time = 50 min

(b) Time = 50 min

Figure 12. Temperature field distribution in cavity with different holding time

图12. 不同保温时间的模腔内温度场分布

Figure 13. Variation curve of temperature with time in pressing process

图13. 压制成型过程中温度随时间的变化曲线

从绝缘横梁制品的温度场(如图14(a)所示)中可以看出,当绝缘横梁制品的最低温度超过140℃所需要的时间约为即33分钟。若继续保温至38分钟时,如图14(b)所示,绝缘横梁制品的温度场分布介于148℃~156℃之间,在38分钟之后的保温过程中由于温度上升较快,会导致绝缘横梁发生交联固化的时间过短,出现制品部分区域固化不完全,而制品中温度较高的区域出现烧焦现象。

5. 实验验证

对绝缘横梁压制成型加热过程研究结果的生产验证

根据本文对绝缘横梁压制成型的加热过程研究分析,得到了相应的工艺优化方案:

(1) 在模具侧抽芯中增加两根电热管并相应地缩短加热时间,根据仿真结果,加热时间为23~25分钟即可达到工艺要求。

(a) Time = 38 min

(a) Time = 38 min (b) Time = 43 min

(b) Time = 43 min

Figure 14. Temperature field distribution in cavity with different holding time

图14. 不同保温时间的模腔内温度场分布

(2) 根据仿真结果,设定保温过程加热管的保温温度设定值为150℃ ± 3℃,对BMC团状模材料进行预热,预热温度为50℃~60℃,保温时长为775~785秒即可使绝缘横梁固化度达到0.99以上。

在实际的生产过程中根据以上的优化方案进行工艺参数的设定,其中工艺参数的设定与实际的结果,如表1、表2、图15所示。

Table 1. Process parameter setting and actual results of electric heating pipe with moving mold

表1. 动模电热管工艺参数设定与实际结果

Table 2. Process parameter setting and actual results of electric heating pipe with fixed mold

表2. 定模电热管工艺参数设定与实际结果

Figure 15. Actual production layout of electric heating pipe

图15. 电热管实际生产排布图

根据实际的生产结果显示,可以知道,保温过程中电热管保温温度设定值为150℃ ± 3℃、保温时间为780秒,模具模腔的实际温度为144℃~148℃。采用ANSYS仿真,保温温度设定值为150℃ ± 3℃,温度场分布147℃~150℃之间,保温时长为775~785秒,结果基本吻合,可见,本文基于热固性材料自催化模型所建立的数学模型是正确的,并且具有一定的实际验证意义。

6. 小结

本文分析绝缘横梁构件压制成型过程中的缺陷,确定了在制造过程中对产品质量起关键作用的工艺参数。借助ANSYS有限元分析软件的热分析模块,分别对产品压制成型的加热和保温过程进行了仿真模拟,得到了模具在这两个过程中的温度场随时间的变化及分布,并且最终确定了模具所需要的加热时间。在保温过程中电热管保温温度设定值为150℃ ± 3℃、保温时间为780秒,模具模腔温度为144℃~148℃,可取得较好的压制成型产品质量,缩短生产周期。

基金项目

揭阳市科技创新发展专项资金项目计划(2019008)。

文章引用

陈少克,孔嘉斌. 绝缘横梁压制成型过程温度场模拟与分析

Simulation and Analysis of Temperature Field in the Compression Forming of Insulating Crossbeam[J]. 机械工程与技术, 2021, 10(01): 1-12. https://doi.org/10.12677/MET.2021.101001

参考文献

- 1. 元振毅, 王永军, 蔡豫晋, 等. 复合材料制造过程仿真技术综述[J]. 航空制造技术, 2017(4): 47-53.

- 2. 张永波, 王双林, 马伟. 上横梁加强板成形工艺分析与数值模拟[J]. 锻压技术, 2010, 35(4): 40-43.

- 3. 张玉新, 卢海霞, 李勇, 等. 多孔材料压制成型过程的仿真实验研究[J]. 华北水利水电学院学报, 2013, 34(5): 102-104.

- 4. 谭志恒. 热固性塑料模压成型工艺参数的研究[J]. 绝缘材料, 2001(6): 36-37.

- 5. Howell, D.D.W. (2014) Compression Molding of Long Chopped Fiber Thermoplastic Composites. CCS Composites, Fairfield.

- 6. Stefanik, D., Kappel, E., Sprowitz, T., et al. (2012) Experimental Identification of Process Parameters Inducing Warpage of Autoclave Processed CFRP Parts. Composites Part A: Applied Science and Manufacturing, 43, 1081-1091. https://doi.org/10.1016/j.compositesa.2012.02.013

- 7. 周中河, 陈少克, 贺长林. 基于POLYFLOW的制杯机拉伸头结构的优化[J]. 塑料工业, 2013, 41(8): 54-58.

- 8. 王俊敏, 郑志镇, 陈荣创, 等. 树脂基复合材料固化过程固化度场和温度场的均匀性优化[J]. 工程塑料应用, 2015, 43(4): 55-61.

- 9. 陈琼雁, 陈少克, 王现辉. 聚合物热成型加热机理模型的研究及优化[J]. 计算机仿真, 2014, 31(7): 234-239.

- 10. 刘芝芳, 吴志贤. 酚醛环氧树脂固化动力学研究[J]. 南华大学学报(自然科学版), 2006(4): 108-110.