Modeling and Simulation

Vol.05 No.03(2016), Article ID:18176,6

pages

10.12677/MOS.2016.53009

Simulation Study of Gas Flowing of Internal Structure of Ultrasonic Gas Meter

Yiran Zhai1,2, Yong Zhao1, Xiaochuan Hu2, Yi Liu1, Bin Zhang2

1Chengdu Qianjia Technology Co., Ltd., Chengdu Sichuan

2Sichuan University, Chengdu Sichuan

Received: Jul. 16th, 2016; accepted: Aug. 5th, 2016; published: Aug. 8th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Gas fluid dynamics of both an originally internal structure (SX structure) and a new design (QJ structure) of ultrasonic gas meter are simulated by CFX of ANSYS. Results of gas flowing velocity at typical flow points are calculated and analyzed. Gas velocity of the whole inside, the XY axis cross plane and the center part of XY axis cross plane where ultrasonic wave passes through of both the two structures is obtained. The simulation results reveal almost the same performance of gas flowing in both the SX structure and the QJ structure. Further analysis shows that comparably worse flowing performance is obtained by the QJ structure than that obtained by SX structure for requirements of real product design. Otherwise, gas fluid of the key part where ultrasonic wave passes through is in high speed; however it is more uniform and more stable than that of the whole inside or that of the XY axis cross plane, which is advantageous to accurate measurement of gas flowing velocity.

Keywords:Ultrasonic, Gas Meter, Gas Velocity, CFX Simulation

超声波燃气表内部结构设计的气体流动 仿真研究

翟义然1,2,赵勇1,胡小川2,刘义1,张彬2

1成都千嘉科技有限公司,四川 成都

2四川大学,四川 成都

收稿日期:2016年7月16日;录用日期:2016年8月5日;发布日期:2016年8月8日

摘 要

利用流体动力学仿真软件CFX对超声波燃气表腔体结构的参考设计结构(SX结构)和新设计结构(QJ结构)进行仿真研究和分析。在不同的流量点上分别仿真获得两种结构内的气体流动特性,包括两种结构的整个腔体内、腔体的XY轴向截面上及XY轴向截面中超声波测量部分的气体流速分布。对仿真结果分析显示,两种设计结构内气体流动性能非常近似。进一步分析发现,由于受到实际产品需求的影响,新改进的QJ结构比SX结构气体流速分布性能略差一些。另外,研究结果还显示与整个腔体气体流动或整个XY轴向截面上气体流动相比,超声波测量部分截面内气体流动虽然更快,但相对更均匀和稳定,有利于超声波气体流速的准确测量。

关键词 :超声波,燃气表,气体流速,CFX仿真

1. 引言

超声波燃气表会在将来替代现在广泛使用的膜式燃气表,其工作原理是利用超声波传播速度受燃气流动速度的影响来计量燃气的体流量 [1] [2] 。超声波燃气表是无机械运动部分的全电子式燃气表,具有体积小、重量轻、压损小和方便抄表数据远传等优点。目前,一些西方国家已经研制出家用超声波燃气表,意大利和日本已经并开始小批量应用。最近一两年我国也有少数公司开发出超声波燃气表,开始新产品试用,试用结果显示部分超声波燃气表性能还不十分稳定。

我们在对超声波燃气表进行表体设计时参考松下公司设计的SX结构,结合实际应用的要求和机械加工的要求新设计一款QJ机构。超声波燃气表的计量性能非常依赖表体结构设计,结构设计的好坏直接影响表内燃气流动的稳定性。目前燃气表产品设计主要靠设计经验和样机实验,产品设计验证的周期很长。我们在进行超声波燃气表的表体结构设计阶段进行了CFD仿真研究 [3] - [7] 。对SX结构和新设计的QJ结构进行详细的气体流动仿真,获得表体内气体速度场,对获得的仿真流动数据进行对比分析。

2. 模型建立

2.1. 气体流道模型建立

超声波燃气表需要设计外壳结构,腔体内的中部安装一个超声波测量模块,如图1(a)和图1(b)所示。超声波测量模块带有内部流道,内部流道是一段相对狭窄的多层长方体型结构,可以使燃气气体流动更加稳定,超声波探头就在该段内部流道测量气体流速。

2.2. 网格划分

在Workbench中分别导入由CAD生成的SX结构和QJ结构,采用自动网格划分方法对腔体进行网格化,其中QJ结构网格化后如图1(c)所示。

Figure 1. Design of SX structure (a), design of QJ structure (b), mesh of QJ structure (c), points of the whole XY axis cross plane of QJ structure (d), velocity distribution on XY axis cross plane of SX structure at flowing point 6m3/h (e) and velocity distribution on XY axis cross plane of QJ structure at flowing point 6 m3/h (f)

图1. SX结构设计图(a)、QJ结构设计图(b)、QJ结构腔体内部网格划分图(c)、QJ结构整个腔体XY轴截面上的点(d)和在6 m3/h时SX结构XY轴截面上气体流速分布图(e)和QJ结构XY轴截面上气体流速分布图(f)

3. 仿真分析

3.1. 模型建立和边界条件设定

设置流道的入口和出口面,如图1(a)所示,其它全为固体壁面。假设超声波燃气表内流动的为理想气体,仿真时的气体从入口进入腔体,从出口流出。本次结构设计出的超声波燃气表可以用于替代膜式燃气表G1.6、G2.5和G4三种不同测量范围的燃气表。G1.6表的测试流量点包括大流量点2.5 m3/h,中流量点0.5 m3/h和小流量点0.016 m3/h;G2.5表的测试流量点包括大流量点4 m3/h,中流量点0.8 m3/h和小流量点0.025 m3/h;G4表的测试流量点包括大流量点6 m3/h,中流量点1.2 m3/h和小流量点0.04 m3/h。因此。选择9个典型流量点进行气体流速仿真。根据某一个具体流量、出口或入口面积计算并设置相应的气体流速,然后进行仿真运算,获得气体内部流动的仿真结果。

3.2. 求解控制

设置收敛条件为RMS等于0.0001,最大收敛迭代步数为300。

4. 结果分析

4.1. 整体流道气体流动仿真数据分析

在9个流量点分别获取SX结构和QJ结构在不同气体流速下的整个腔体内节点气体流速的平均值(Mean)、标准方差(Std)、最大流速(Max)和最小流速(Min),分析结果列于表1中。

4.2. 整个腔体的XY轴截面上数据分析

分别获得SX结构和QJ结构的腔体在z = 0.0的XY轴向截面。其中,QJ结构XY轴向截面的点如图1(d)所示,截面点包括红色和蓝色的点。在流量点6 m3/h时分别获得SX结构和QJ结构XY轴向截面

分别获取SX结构和QJ结构在XY轴向截面上在9个流量点时气体流速的Mean、Std、Max和Min,列于表2中。

4.3. 腔体的XY轴截面中超声波探头测量部分截面数据分析

超声波测量气体流速的多层流道内气体流动特性是本研究的重点,根据超声波测量模块的多层流道的结构,获得z = 0.0的整个XY轴向截面上属于多层流道内的一部分点和相应的流速数据,这个超声波测量截面上的点如图1(d)中红色节点所示。

4.4. 腔体的XY轴截面上超声波测量部分截面数据分析

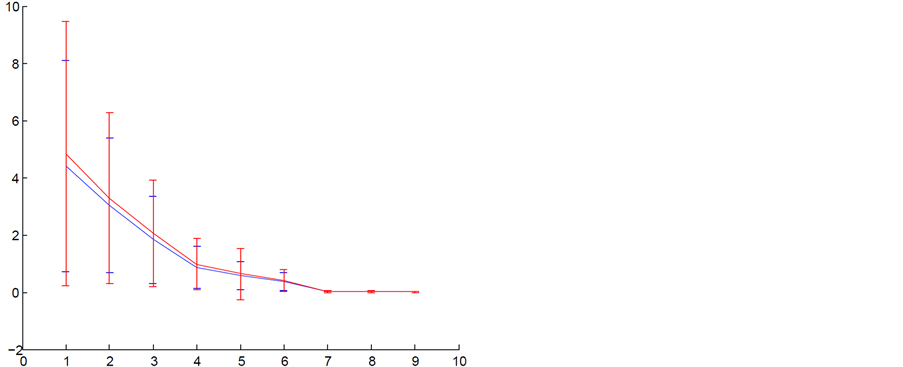

据9个流量点仿真结果表2和表3,分别将整个XY轴向截面上和在超声波测量截面上气体流速数值分析结果分别绘于图2(a)和图2(b)中。图中先绘制各个流量点的气体流速Mean曲线,并在每个流量点上用绘制出对应的Std。

Table 1. Analysis results of velocities of gas flowing simulation in the whole inside of both the SX structure and the QJ structure

表1. SX壳体和QJ壳体的整腔体的气体流速仿真数据

Table 2. Analysis results of velocities of gas flowing simulation on the XY axis cross plane of both the SX structure and the QJ structure

表2. SX壳体和QJ壳体在XY轴向截面上气体流速仿真数据

Table 3. Analysis results of velocities of gas flowing simulation on the center part of the XY axis cross plane where ultrasonic wave passing through of both SX structure and QJ structure

表3. SX壳体和QJ壳体的超声测量截面部分的气体流速仿真数据

(a) (b)

(a) (b)

Figure 2. Curve of MEAN and Std of gas velocity on the XY axis cross plane of both the SX structure and the QJ structure (a) and Curve of Mean and Std of gas velocity on the center part of the XY axis cross plane where ultrasonic wave passes through of both the SX structure and the QJ structure (b)

图2. SX结构和QJ结构XY轴向截面分气体流速Mean和Std曲线(a)和超声波测量部截面分气体流速Mean和Std曲线(b)

4.5. 仿真数据分析结果讨论

对比由表1和表2数据,可见整个腔体内气体流速分布与XY轴向截面气体流速分布对比,Mean更小,Std更大,Max更大,除了3个最小流量点十分近似外其他流量点的最小值更小。因此,整个腔体内气体流动变化更大,对SX结构和QJ结构仿真结果一致。

对比由表2和表3数据,整个XY轴向截面气体流速分布与超声波测量截面气体流速分布差别很大。与整个XY轴向截面气体流速分布对比,超声波测量部分Mean大很多,Std小到接近一个数量级,Max接近,但Min大很多,更接近Max。因此,超声波测量部分虽然气体流动速度更快,但相对更加稳定均匀,这有利于超声波的准确测量,对SX结构和QJ结构仿真结果一致。这个结果也可以从图2中看出,图2(b)比图2(a)在各个流量点的Mean增加很多,但变化范围相对小很多,说明气流稳定。同样的结论也可以从图1(e)和图1(f)中看出,整个XY轴向截面上,超声波测量部分气体流速显示为均匀的红色,且分布均匀。

进一步对比SX结构和QJ结构的仿真数据可以发现,两种结构气体流动的仿真数据是非常近似的,但QJ结构的气体流动稳定性相对更差一些。从表1、表2和表3中可以发现,QJ结构的气体流动Mean更大;除了在表3中流量点6 m3/h外,QJ结构的气体流动Std更大,Max更大,表1和表2中Min近似,表3中Min更大。

QJ的超声波燃气表腔体设计空间与松下的空间接近,仿真数据结果显示:QJ结构气体流动稳定性相对差一点,这和实际产品结构设计需求有关。对整个腔体而言,与SX结构相比QJ结构内气体流在3个小流量点稳定性近似,但在3个大流量点附件QJ结构气体流速明显变快,在最大流量点快20%多。腔体的XY轴截面数据分析结果类似。超声波测量截面上QJ结构内气体流从小流量到大流量流速都增加了,这使得Std增加很小,保证了气流的稳定。因此,QJ结构比SX结构气体流动稳定性稍变差,这和实际表体设计时候增加的螺丝柱部分,以及腔体加工的不完全对称性等改变相关。

5. 结论

针对超声波燃气表原来参考设计SX结构的和新改进设计QJ结构,用ANSYS的CFX仿真软件进行了气体流体力学仿真研究,分别获得了整个腔体、XY轴向截面和超声波测量截面的气体流速分布数据。数据分析结果显示,QJ结构在气体流动性能上稍差一些,但气体流动性能基本一致,差别不大。由于超声波测量模块对气体流速测量有一定的适应性,可以弥补QJ结构的相对微小的性能差异。对采用新改进流道设计制造的超声波燃气表样机初步测试,结果显示在九个流量点都能满足设计精度要求。该研究成果是一次有意义的仿真和具体结构设计相结合的实际应用案例,为超声波燃气表的内部气体流道结构设计提供一定的理论依据,可以缩短表体结构设计验证时间,提高工作效率。

基金项目

获科技部创新人才推进计划重点领域创新团队资助(2014RA4051号)。

文章引用

翟义然,赵勇,胡小川,刘义,张彬. 超声波燃气表内部结构设计的气体流动仿真研究

Simulation Study of Gas Flowing of Internal Structure of Ultrasonic Gas Meter[J]. 建模与仿真, 2016, 05(03): 67-72. http://dx.doi.org/10.12677/MOS.2016.53009

参考文献 (References)

- 1. Lynnworth, L.C. and Liu, Y. (2006) Ultrasonic Flowmeters: Half-Century Progress Report, 1955-2005. Ultrasonics, 44, 1371-1378. http://dx.doi.org/10.1016/j.ultras.2006.05.046

- 2. 于洋, 宗光华, 丁凤林. 超声波流量测量中流速计算方法的对比[J]. 北京航空航天大学学报, 2013(1): 37-41.

- 3. Bernardo, S., Mori, M., Peres, A.P., et al. (2006) 3-D Computational Fluid Dynamics for Gas and Gas-Particle Flows in a Cyclone with Different Inlet Section Angles. Powder Technology, 162, 190-200. http://dx.doi.org/10.1016/j.powtec.2005.11.007

- 4. Jia, H.Y., Kong, J.Y., Zhou, S.Z., et al. (2013) Study on the Method for CFX Numerical Simulation of Flow Field in Screw Conveyer of Sand Fracturing Blender. Applied Mechanics and Materials, 318, 207-211. http://dx.doi.org/10.4028/www.scientific.net/AMM.318.207

- 5. 董全林, 孟凡念, 王鹏飞, 王岩. 高效风机的设计及CFX仿真分析[J]. 风机技术, 2014(S1): 54-60.

- 6. 李丽丹, 李声. 基于CFX和Workbench的数值仿真技术[J]. 中国测试, 2010, 36(5): 79-83.

- 7. 谢龙汉, 赵新宇, 张炯明. ANSYS CFX流体分析及仿真[M]. 北京: 电子工业出版社, 2012.