International Journal of Mechanics Research

Vol.

08

No.

01

(

2019

), Article ID:

29081

,

12

pages

10.12677/IJM.2019.81001

The Maximum Spreading Factor of the Droplet Impacting the Horizontal Surface

Yuan Wen, Yeru Chen, Yuhang Tang

Zhejiang Rotoun Plastic Technology Co., Ltd., Ningbo Zhejiang

Received: Feb. 5th, 2019; accepted: Feb. 20th, 2019; published: Feb. 28th, 2019

ABSTRACT

There is plenty of semi-empirical formula or approximate formula on the maximum spreading factor of the droplet impacting the horizontal surface, but no theoretical solution now yet. The process of droplet impacting the surface is broken down into three sub-processes of drop, collision and spreading; the cylindrical droplet hypothesis is introduced, the laminar incompressible axisymmetric stagnation flow pattern is used, the theoretical formula of maximum spreading factor is deduced, and the theoretical formula combined with the literature data is verified. It shows that in the case where the Reynolds number is not more than 21,698, the theoretical formula and the actual result have a good compliance, and have a good explanation to some semi-empirical formula or approximate formula.

Keywords:The Maximum Spreading Factor, Droplet Impacting Surface, Axisymmetric Stagnation Flow, Reynolds Number

液滴碰撞水平壁面的最大铺展系数

温原,陈叶茹,唐宇航

浙江瑞堂塑料科技有限公司,浙江 宁波

收稿日期:2019年2月5日;录用日期:2019年2月20日;发布日期:2019年2月28日

摘 要

液滴碰撞水平壁面的最大铺展系数,已有大量半经验公式或近似公式,目前尚无理论解。将液滴碰壁过程分解为跌落、碰撞和铺展三个子过程,引入圆柱状液滴假设,利用层流不可压缩轴对称驻点流动模式,推导了最大铺展系数的理论公式,并结合文献数据对该理论公式进行了验证,发现,在雷洛数不大于21,698的情况下,理论公式和实际结果有较好的符合性,并对部分半经验公式和近似公式有良好的解释作用。

关键词 :最大铺展系数,液滴碰壁,轴对称驻点流动,雷诺数

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

液滴碰撞壁面的效应,在化工流体流动、飞机动力学、石油开采、喷墨印刷、农药喷洒、焊接熔接等领域有着重要的应用,人们大都关注液滴碰壁后的形貌演化和其能量转化,其中液滴碰壁后的最大铺展系数是研究的重要参数之一。

液滴碰壁可演化为多种形式,如碰撞水平壁面、球型壁面或管状壁面;进行垂直碰撞、倾斜碰撞或水平碰撞;进行常温碰撞、高温碰撞、过冷或过热碰撞,或进行超疏水壁面碰撞或植物液面碰撞等等。在所有的碰撞形式中,液滴在常温下碰撞水平壁面是最基础的碰撞模式,对其最大铺展系数问题,前人做了大量的研究工作,并总结出许多半经验公式(见表1)。

Table 1. Semi-empirical Formula for Maximum Spread Coefficient

表1. 最大铺展系数的半经验公式

求解最大铺展系数的过程,核心是建立能量守恒方程,一般情况下,方程左边是宏观能量差值,方程右边是能量损耗项。大多数研究中,宏观能量差值包含了机械能差值和内能差值,能量损耗项仅关注粘性耗散,并在处理粘性耗散函数中引入大量假设或近似公式。

将液滴和壁面看作一个系统,在铺展过程的任意时刻,由表面能、吸附能和变形能组成的系统内能项是守恒的,因此宏观能量差值不应有内能,而应仅有机械能项 [13] 。在建立液滴的流体力学模型后,能量损耗可进行完整的理论推导。同时,在干态铺展中,能量损耗中占到主导作用的应是三相接触线损耗,而不是通常认为的粘性损耗,因此,三相接触线损耗是不能忽略的。

在此思路下,通过圆柱型液滴的假设,利用轴对称不可压缩驻点流动模型,重新对最大铺展系数进行了理论推导,并得出了较为满意的结果。

2. 假设模型

2.1. 无纲量参数

将液滴碰撞水平壁面的过程分解成3个过程。并引入以下无纲量参数:

铺展系数:

比速度:

比能:

雷诺数:

韦伯数:

付鲁德数:

邦德数:

式中:r:液滴铺展半径;r0:球型液滴初始半径;UR:三相接触线速度;U0:液滴撞击壁面时的速度;ED0:液滴初始动能;ρ:液滴密度;μ:液滴粘度;γL:液滴表面张力;g:重力加速度。

2.2. 跌落过程

过程1为液滴的跌落过程,半径为r0球状液滴进行跌落,和水平壁面距离为零时跌落过程结束,此时液滴速度为U0。

当液滴为球型时,液滴的初始机械能EJ0为动能ED0、附加压力能EY0和势能ES0的和:

(1)

因此液滴的初始比能为

(2)

将液滴变形为半径为R1,高度为H1的圆柱体,变形前后液滴的内能守恒,令液滴变形前后机械能相等,因动能未在变形过程中发生变化,因此可得:

(3)

整理可得:

(4)

即:

(5)

因 ,可得 。

2.3. 碰撞过程

过程2为液滴的碰撞过程。以圆柱状液滴底面圆心为零点,建立r-h-θ的柱坐标系,并假设:

a) 在碰撞过程中液滴形状不发生变化;

b) 碰撞过程中动能守恒,液滴的垂直速度Uh转化为水平速度Ur;

c) UH2等于零时碰撞结束。

根据圆柱体在不同方向上的体积微分可知:

(6)

可解得:

(7)

假设液滴铺展过程中保持圆柱状,在任意r处的环形截面,其单位时刻的体积流量应保持相等,即:

(8)

考虑到公式(7) (8)的形式,可以假设液滴在铺展过程中的速度分布满足:

(9)

在铺展的确定时刻,a为比例常数。因此可以将铺展过程看作轴对称驻点流动的类型。以圆柱状液滴顶面的垂直速度UH和三相接触线速度UR表示,液滴动能方程可表示为:

(10)

碰撞结束时, ,可解得 。

2.4. 铺展过程

过程3为液滴的铺展过程。液滴在初始机械能的作用下进行铺展,在壁面摩擦力和粘性耗散的作用下减速至零,此时的液滴半径Rmax对应最大铺展系数βmax。

在铺展的任意时刻,液滴的比能为:

(11)

3. 理论推导

液滴铺展过程中系统内能守恒,液滴必然具备压缩性。但由于其压缩比很低,可以近似认为铺展过程是不可压缩流动。液滴的铺展过程是非定常流动,定常流动解可看作是该流动的零阶近似。根据K Hiemenz假设 [14] ,定常不可压缩轴对称驻点流动的粘性流动速率满足:

(12)

该流体的N-S方程可变形为:

(13)

方程的边界条件为:

(14)

其中:

根据边界层理论,轴对称驻点流动的边界层厚度为:

(15)

式中边界层厚度系数 。

铺展过程的能量耗散由粘性耗散、三相线耗散和前驱膜耗散组成。忽略前驱膜的耗散,铺展过程的比能量守恒方程可表述为:

(16)

3.1. 粘性耗散

柱坐标下粘性耗散函数 可表示为 [15] :

(17)

将各关系式带入整理可得

(18)

和右边第二项相比,右边第一项为小量,可以忽略,因此粘性耗散函数可简化为:

(19)

耗散函数的体积积分 为:

(20)

记 ,则

(21)

公式(13)无解析解,N.Fröessling [16] 给出了数值解,利用该数值解,可求得 。

液滴铺展过程的粘性损耗比能可表示为:

(22)

3.2. 三相线耗散

虽然在K Hiemenz假设下,液滴和壁面的接触面存在滑移,壁面摩擦力会造成损耗,但其滑移位移不可解,我们仅考虑三相接触线的移动造成的摩擦损耗,而忽略接触面滑移损耗。

三相接触线处,壁面的切应力:

(23)

其中

半径为dR的圆柱体,其单元三相线摩擦力可表述为:

(24)

三相线摩擦力的耗散比能为

(25)

3.3. 铺展速度

能量守恒方程(16)本身是无法求解的,为了简化计算,我们忽略铺展过程中的垂直动能、残余附加压力能和残余势能,由式(16) (22)和(25),并记:

可得:

(26)

将式(26)进行微分:

(27)

解该方程,得:

(28)

C为积分常数,将式(28)带入(26)可求得:

(29)

因此,液滴碰壁后的铺展速度满足方程:

(30)

公式(30)各项有着明确的物理意义。 是能量耗散系数, 是液滴的初始比能,β1是初始铺展系数,其他均为积分常数。

将式(30)分离变量,进行再次积分,可得到铺展系数β和时间t的关系,但由于其积分公式无法求解,我们只能近似得到关系:

(31)

这和通过标度分析得到的结果一致 [17] 。

3.4. 最大铺展系数

当液滴铺展到最大半径时, ,由式(30)可得:

(32)

将ω值带入,可知:

(33)

或:

(34)

在文献 [1] [3] [4] [10] 等的研究中,最大铺展系数βmax的幂次大都为2,这一差异均是在其估算能量耗散公式时,采用的各参数预估模型的误差导致。因此带来和雷诺数的幂次关系出现非0.2的现象。在文献 [1] [3] [4] [6] [10] [12] 等研究中,方程出现和接触角相关的关系,是由于在宏观能量差值中考虑了表面能或其他内能因素。如果去除这一问题,其方程均可变形为类似公式(34)的形式。

4. 数据验证

公式(32)并不适合产生飞溅、破碎和指进现象的撞击过程,因为飞溅和破碎现象带走了一部分机械能,导致方程(16)左边产生差异。指进现象没有统一的铺展系数。对于产生铺展、振荡、回缩甚至回弹现象的液滴碰壁过程,公式(32)均应有良好的解释力。

其次,公式(16)未考虑热交换过程,因此高温、过冷或过热情况下的液滴碰壁过程不适合公式(32)。

再次,轴对称驻点模型适应于边界层是层流的状态,光滑平板的临界雷诺数为3.5×105左右 [18] ,因此对于超过临界雷诺数的撞击,公式(32)不适用。

从13篇中外文献中提取了符合以上要求的84个实验数据 [10] [19] - [30] (见表2),液滴材质涉及水、乙醇、柴油、甘油、石蜡等多项物质,壁面材质涉及玻璃、不锈钢、铝、石蜡和塑料。液滴直径r0范围0.6~5.0 mm;碰撞速度U0范围0.5~4.37 m/s;雷诺数Re范围41~21698,韦伯数We范围9~1310;付鲁德数Fr范围8.5~1773.3;邦德数Bd范围0.01~0.84;最大铺展系数βmax范围1.16~5.79。

使用公式(32)对文献数据进行拟合(见图1),发现拟合度良好,计算值和实验值的相关系数R2 = 0.74,进行单因素方差检验,得出在显著性水平α = 0.05时,P = 0.57 > 0.05,F = 0.33 < 3.89,因此可认为计算值和实验值无显著差异。

Table 2. Application and calculation data of maximum spreading coefficient

表2. 最大铺展系数的应用数据和计算数据

Figure 1. Comparisons between experimental and calculated values of βmax

图1. βmax的实验值和计算值的对比

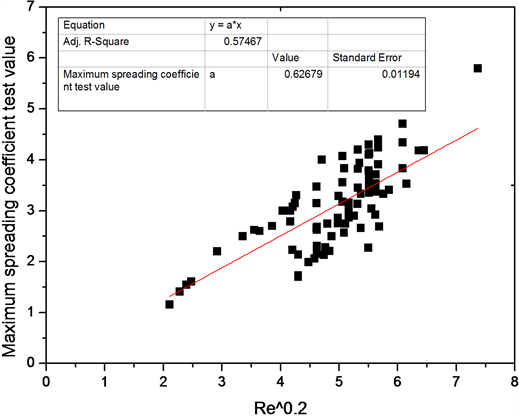

对文献数据进行处理,拟合Re0.2和βmax,得到的关系式为(见图2):

(35)

其关系系数和公式(33)几乎无差异。

Figure 2. Experimental Value of βmax and Re0.2 Fitting Figure

图2. βmax实验值和Re0.2拟合图

5. 结论

1) 建立液滴碰撞壁面的过程假设,利用轴对称驻地流动模型,得出最大铺展系数的理论关系式,该关系式有明确的物理意义,具有良好的解释力。

2) 通过实验数据的对比,计算值和实验值有较强的符合性。

文章引用

温原,陈叶茹,唐宇航. 液滴碰撞水平壁面的最大铺展系数

The Maximum Spreading Factor of the Droplet Impacting the Horizontal Surface[J]. 力学研究, 2019, 08(01): 1-12. https://doi.org/10.12677/IJM.2019.81001

参考文献

- 1. Chandra, S. and Avedisian, C.T. (1991) On the Collision of a Droplet with a Solid Surface. Proceedings: Mathematical and Physical Sciences, 432, 13-41.

- 2. Scheller, B.L. and Bousfield, D.W. (1995) Newtonian Drop Impact with a Solid Surface. AIChE Journal, 41, 1357-1367.

- 3. Pasandideh-Fard, M., Qiao, Y.M., Chandra, S. and Mostaghimi, J. (1996) Capillary Effects during Droplet Impact on a Solid Surface. Physics of Fluids, 8, 650-659. https://doi.org/10.1063/1.868850

- 4. Kwon, T.J. (2003) Simulating Collisions of Droplets with Walls and Films Using a Level Set Method. Purdue University, Purdue.

- 5. Clanet, C., Béguin, C., Richard, D. and Quéré, D. (2004) Maximal Deformation of an Impacting Drop. Journal of Fluid Mechanics, 517, 199-208.

- 6. Ukiwe, C. and Kwok, D.Y. (2005) On the Maximum Spreading Diamater of Impacting Droplets on Well-Prepared Solid Surfaces. Langmuir, 21, 666-673. https://doi.org/10.1021/la0481288

- 7. Roisman, I.V. (2009) Inertia Dominated Drop Collisions. II. An Analytical Solution of the Navier-Stokes Equations for a Spreading Viscous Film. Physics of Fluids, 21, 052104. https://doi.org/10.1063/1.3129283

- 8. Eggers, J., Fontelos, M., Josserand, C. and Zaleski, S. (2010) Drop Dynamics after Impact on a Solid Wall: Theory and Simulations. Physics of Fluids, 22, 062101. https://doi.org/10.1063/1.3432498

- 9. 陈石, 王辉, 沈胜强, 梁刚涛. 液滴振荡模型及与数值模拟的对比[J]. 物理学报, 2013, 62(20): 204702.

- 10. 李大树. 液滴撞壁动力学及传热机制研究[D]: [博士学位论文]. 北京: 中国石油大学, 2015.

- 11. Lee, J.B., Laan, N., de Bruin, K.G., Skantzaris, G., et al. (2016) Universal Rescaling of Drop Impact on Smooth and Rough Surfaces. Journal of Fluid Mechanics, 786, R4.

- 12. Huang, H.M. and Chen, X.P. (2018) Energetic Analysis of Drop’s Maximum Spreading on Solid Surface with Low Impact Speed. Physics of Fluids, 30, 022106. https://doi.org/10.1063/1.5006439

- 13. 温原. 液滴铺展过程的能量转换[J]. 力学研究, 2018, 7(4): 121-125.

- 14. Hiemenz, K. (1911) Die Grenzschicht an einem in den gleichformigen Flussigkeitsstrom eingetauchten garaden Kreiszylinder. Dinglers Polytech. J, 326, 321.

- 15. 朱克勤, 徐春晓. 粘性流体力学[M]. 北京: 高等教育出版社, 2009.

- 16. Frössling, N. (1940) Verdunstung, Wärmeübertragung und Geschwindigkeitverteilung bei Zwei-dimensionaler und Rotationssy mmetrischen Laminarer Grenzschichtstromung.

- 17. 袁泉子, 沈文豪, 赵亚溥. 移动接触线的物理力学研究[J]. 力学进展, 46(1): 343-381.

- 18. H.史里希廷. 边界层理论[M]. 北京: 科学出版社, 2017.

- 19. 周龙玉. 液滴碰撞试验与数值研究[D]: [硕士学位论文]. 哈尔滨: 哈尔滨工程大学, 2013.

- 20. 毕菲菲, 郭亚丽, 沈胜强, 等. 液滴撞击固体表面铺展特性的实验研究[J]. 物理学报, 2012, 61(18): 295-300.

- 21. 杨宝海, 朱恂, 王宏, 等. 不同直径液滴撞击亲水壁面动态特性实验研究[J]. 工程热物理学报, 2014, 35(1): 91-94.

- 22. 张帆, 陈凤, 薄涵亮. 不同亲疏水表面液滴动力学行为实验研究[J]. 原子能科学技术, 2015, 49(1): 288-293.

- 23. 崔洁, 陆军军, 陈雪莉. 液滴高速撞击固体板面过程的研究[J]. 化学反应工程与工艺, 2008, 24(5): 390-394.

- 24. 谢亚星, 慕松, 陈星名. 液滴撞击枸杞叶片铺展特性实验研究与仿真分析[J]. 中国农机化学报, 2017, 38(9): 70-74.

- 25. 郭亚丽, 陈桂影, 沈胜强, 等. 盐水液滴撞击固体壁面接触特性实验研究[J]. 工程热物理学报, 2015, 36(7): 1547-1552.

- 26. 李长宁, 夏振炎, 李建军, 等. 液滴撞击有机玻璃固壁的实验和数值研究[J]. 工程塑料应用, 2014, 42(3): 39-43.

- 27. Ford, R.E. and Furmidge, C.G.L. (1967) Impact and Spreading of Spray Drops on Foliar Surfaces. Society of Chemical Industry, London, 417-432.

- 28. Chandra, S. and Avedisian, C.T. (1991) On the Collision of a Droplet with a Solid Surface. Proceedings of the Royal Society A, 432, 13. https://doi.org/10.1098/rspa.1991.0002

- 29. Bhola, R. and Chandra, S. (1995) Freezing of Droplets Colliding with a Cold Surface. ASME HTD, Vol. 306, 181.

- 30. Pasandideh Fard, M., Qiao, Y.M. and Chandra, S. (1996) Capillary Effects during Droplet Impact on a Solid Surface. Physics of Fluids, 8, 650-659. https://doi.org/10.1063/1.868850