Open Journal of Circuits and Systems

Vol.07 No.03(2018), Article ID:26580,8

pages

10.12677/OJCS.2018.73009

The Design of Filament Heating Power Supply for EB-PVD Machine

Xinghua Sang1*, Haiying Xu1,2, Yisi Xing1, Chunzhu Jiang1, Wei Zhang3, Yong Peng2

1AVIC Manufacturing Technology Institute, Beijing

2Nanjing University of Science and Technology, Nanjing Jiangsu

3Beihang University, Beijing

Received: Aug. 8th, 2018; accepted: Aug. 20th, 2018; published: Aug. 27th, 2018

ABSTRACT

In order to enhance the performance and flexibility of EB-PVD machine, the topology circuit of three parts of AC-DC circuits, low leakage inductance transformer, double closed loop control have been adopted to design the filament heating power supply. The filament heating power supply, EB-PVD gun, vacuum system and other control system were assembled to establish a set of EB-PVD test equipment. The maximal output current of filament heating power supply and the voltage waves at the primary winding of filament heating transformer had been tested, and the EB current output corresponding the current of filament also had been measured. These test results show that the filament heating power supply has fine applicability for EB-PVD machine.

Keywords:EB-PVD Machine, Filament Heating Power Supply, Transformer

EB-PVD设备灯丝加热电源的研制

桑兴华1*,许海鹰1,2,邢一思1,姜春竹1,张伟3,彭勇2

1中国航空制造技术研究院,北京

2南京理工大学,江苏 南京

3北京航空航天大学,北京

收稿日期:2018年8月8日;录用日期:2018年8月20日;发布日期:2018年8月27日

摘 要

稳定可靠的灯丝加热电源是保障EB-PVD设备长期稳定工作的关键部件之一,采用三级AC-DC拓扑、低漏感的灯丝变压器、双闭环控制策略设计制造了灯丝加热电源。并将所研制灯丝加热电源与EB-PVD设备其它部件等进行系统集成,组成EB-PVD试验装置,对所研制灯丝加热变压器输入电压波形和最大输出电流进行检测,灯丝加热电流达到150 A以上;并且在此装置上测试了灯丝加热电流与输出电子束流的对应关系。试验结果表明:所研制的灯丝加热电源能够满足EB-PVD设备工作需求。

关键词 :EB-PVD设备,灯丝加热电源,变压器

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 序言

随着航空发动机性能的不断提升,国内外一些在研的或已经批产的航空发动机涡轮前进口温度已经达到或超过

国内早期制备TBCs的EB-PVD设备从乌克兰引进,所有的电子枪均配置有一个灯丝加热电源,但是灯丝加热电源工作频率较低、变压器结构极其复杂、设计制造难度大,调节精度差,难以适用于EB-PVD设备长期稳定工作的需求。

基于三级AC-DC拓扑电路、低漏感灯丝变压器、双闭环控制策略,设计了EB-PVD设备灯丝加热电源。将所研制的灯丝加热电源分别与其它EB-PVD设备部件进行系统集成,组成EB-PVD设备系统,对灯丝加热电源变压器输入端波形、输出端电流、输出束流等进行检测分析。结果表明:所研制灯丝加热电源最大输出电流达到了150 A以上,输出电流稳定,最大灯丝加热电流输出时,能够满足最大电子束流输出的要求。

2. EB-PVD设备灯丝加热电源拓扑

2.1. EB-PVD设备灯丝加热电源拓扑

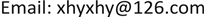

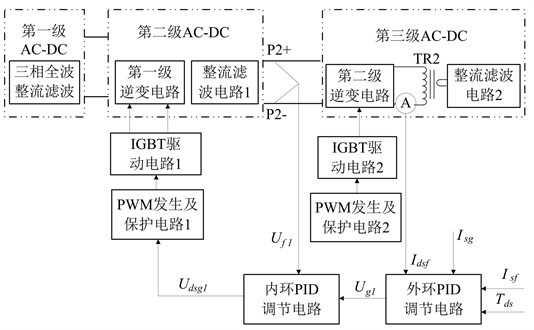

图1所示的是灯丝加热电源拓扑电路,包括灯丝加热逆变器、灯丝加热变压器、悬浮在负高压上的整流滤波电路。其中灯丝加热变压器及其整流滤波电路安装在高压油箱中。

灯丝加热逆变器输出250 V/20 kHz交流电,主要包括AC/DC隔离电路和半桥逆变电路。

AC380 V交流电经AC/DC隔离电路与半桥逆变电路的电压变换过程:AC380 V交流电经AC/DC隔离电路后,获得电压0~500 V连续可调的直流电,再经半桥逆变电路变换后输出250 V/20 kHz的交流方波。

Figure 1. Topology circuit of filament heating power supply of EB-PVD equipment

图1. EB-PVD设备灯丝加热逆变电源拓扑

灯丝加热电源安装于高压油箱的部分,灯丝加热变压器的输入为半桥逆变电路输出的20 kHz左右的交流方波,灯丝加热变压器的原副边变比为30:1,将输入的0~250 V变化的交流电转化成频率相同的交流电;再经过D01、D02、D03、D04组成的全桥整流电路整流后,再经过C01、C02、C03、C04电容滤波变成直流电;−30 kV的负高压通过阻值相同的电阻连接到灯丝加热电源的两个输出端,将灯丝加热电源输出悬浮在负高压上。

所采用的灯丝加热电源拓扑电路从AC380 V交流电开始到灯丝加热直流电输出,电压变化经历了三级AC-DC变换,第一级AC-DC变换是从AC380 V交流电经过全桥整流后变成直流500 V;第二级AC-DC变换是将所述直流500 V经过全桥逆变整流后变成0~500 V可调的直流;第三级AC-DC变换是将半桥逆变电路输出0~250 V/20 kHz可调的交流电经灯丝加热变压器降压及后续整流、滤波电路后,变成灯丝加热直流电压输出。

采用三级AC-DC拓扑电路,是为了减少工作过程中由于电子枪放电或高压油箱内部放电产生电流或电压脉冲尖峰耦合到电网,干扰其它设备正常工作。所研制电源的AC/DC隔离电路均采用隔离逆变拓扑,详细电路设计可参阅文献 [4] 。

为了满足EB-PVD电子枪60 kW的功率输出,要求灯丝加热电源的最大输出电流达到150 A以上;而且由于灯丝加热电源输出端悬浮在−30 kV以上,要求变压器原边、和副边的耐压等级大于30 kV。但是灯丝加热变压器副边的整流滤波器件可以采用常规整流二极管和滤波电容即可满足要求,所设计的灯丝加热电源输出整流采用400 V/300 A的DW快恢复二极管模块DS

灯丝加热电源设计制造的难点和关键在于灯丝加热变压器的设计制造。

2.2 .EB-PVD设备灯丝加热变压器

常用耐高压变压器设计需要对原边绕组、副边绕组及磁芯进行绝缘处理,一般是原边绕组直接绕制在磁芯上,副边绕组绕制在绝缘骨架上。绝缘骨架是带环形凸台的套筒状结构,“U”形或“C”形磁芯在套筒中对接,原边绕组绕制在套筒内部的磁芯上。由于采用两个磁芯接触面很难达到最理想的接触状态,变压器工作时漏感增大,变压器功率工作效率较低。

所研制EB-PVD设备灯丝加热变压器原、副边绕组的变比为30:1。由于灯丝加热变压器输出电流高达上百安,采用常规导线或者铜带绕制副边,绕组截面积至少需要30 mm2以上的才能满足要求,副边绕组加工极其困难。

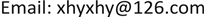

所研制的灯丝加热变压器采用多重绝缘方式、环形非晶磁芯、独特的副边结构解决上述技术难题。所设计的灯丝加热变压器结构如图2所示。

如图2所示,采用有机玻璃固定骨架1和固定骨架2、聚四氟乙烯壳体等作为原边绕组和副边绕组之间的绝缘骨架。磁芯绕制副边绕组后与壳体之间还存在间隙,用于填充25号变压器油,因此绝缘骨架、25号变压器油为原边绕组和副边绕组之间设置了多重绝缘,隔离原、副边绕组。设计凹槽状聚四氟壳体,将绕制了原边绕组的磁芯放置在壳体内,再用聚四氟盖板封闭;在壳体两侧安装有机玻璃固定骨架1和固定骨架2,副边绕组仅为一匝,由铜极板1、环形铜极板、多根紫铜杆组、铜棒、固定螺母闭合回路形成一匝。灯丝加热变压器的实物如图3所示。

由于副边绕组结构环绕整个磁芯和原边绕组,这样不仅可大幅减小变压器漏感,还可降低变压器压器漏感,还可降低变压器谐振电流 [5] 。

灯丝加热变压器安装在充满25号变压器油的高压油箱内部,绕制原边绕组的磁芯与聚四氟壳体内侧有2 mm间隙,副边绕组结构与聚四氟骨壳体间隔5 mm以上,在原边绕组和副边绕组之间便形成了变压器油–聚四氟–变压器油的多重绝缘层,聚四氟壳体厚度大于3 mm以上,每1 mm绝缘层耐压至少10 kV,使得灯丝加热变压器原、副边耐压强度足够大,这将能保障灯丝加热电源稳定工作。

3. 灯丝加热电源控制电路

所研制的EB-PVD设备需要通过调节灯丝加热电流来调整电子枪的束流大小,因此对灯丝加热电源工作稳定性要求较高,设计的EB-PVD设备灯丝加热逆变电源控制电路框图如图4所示。

Figure 2. The structure of filament heating transformer

图2. 灯丝加热变压器结构

Figure 3. Practicality of filament heating transformer

图3. 灯丝加热变压器实物

Figure 4. Schematic diagram of closed loop control for filament heating power supply

图4. EB-PVD设备灯丝加热电源控制电路框图

在图4中,将束流给定信号Isg与束流反馈信号Isf引入灯丝加热逆变电源外环PID调节电路,经过处理后输出Ug1作为灯丝加热电源内环控制PID调节电路的输入,Ug1与灯丝加热电源第二级AC-DC输出电压反馈信号Uf1经过内环PID调节电路比较后,输出信号Udsg1,改变灯丝加热电源第二级AC-DC中IGBT的导通时间,从而使得灯丝加热电源输出的电压得到调节,继而使灯丝加热电源输出电流得到调整,达到调整束流大小的目的。

由于灯丝加热电源的输出端悬浮于负高压上,从输出端采样灯丝输出电流比较困难,设计的控制系统,从灯丝加热电源的第三级AC-DC的变压器TR2原边取样,通过比例换算电路处理,将其作为电流的反馈信号Idsf。

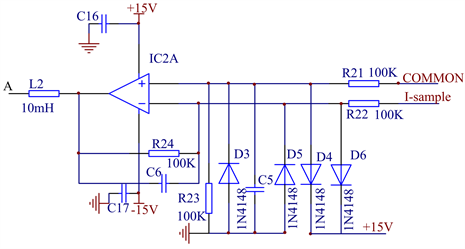

由于EB-PVD设备工作时会产生强烈的电磁干扰信号,在检测灯丝加热电流、束流等信号时发现,直接采集信号耦合很多高次谐波,干扰信号很大,容易导致闭环控制系统失效。为获得稳定束流,采用差动放大电路采集灯丝加热电流、束流信号,所用的采样电路如图5所示。

4. 试验结果

所研制灯丝加热电源的参数如表1所示。

将所研制的灯丝加热电源与EB-PVD电子枪、加速电源、真空系统等进行集成,检测灯丝加热变压器原边电压、电流波形,并检测灯丝加热电流变化对应束流输出大小的影响,分析束流控制精度和适用性。

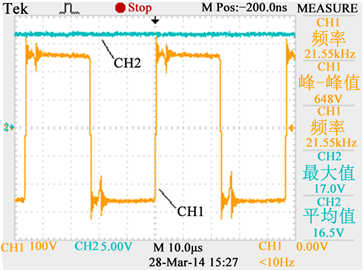

4.1. 灯丝加热变压器原边波形检测分析

不加高压时,在灯丝加热电源输出端采用变比为1:500电流霍尔传感器检测输出端电流,采样电阻50 Ω;用TPS2024检测灯丝加热变压器原边电压波形,在第二级AC-DC输出的直流电压达到500 V时,灯丝加热变压器原边输入电压波形如图6中的CH1所示;灯丝加热电源输出端波形如图6中CH2所示,电流达到150 A以上。从图6中还可以看出,灯丝加热变压器原边为标准方波,频率21.55 kHz,灯丝加热电源输出的直流电流稳定。

4.2. 灯丝加热电源电流输出对束流调节

灯丝加热电流的输出与第二级AC-DC输出的直流电压Udc2密切相关,当Udc2逐渐增大时,相应的灯丝加热电流会逐渐增大。在不施加高压的情况下,在灯丝加热电源输出端用FLUKE337钳形电流表直接检测灯丝加热电流,Udc2每增加20 V记录一次灯丝加热电流值,将所采集数据绘制成如图7所示曲线。

如图7所示,随着在Udc2增大,灯丝加热电源输出呈线性增大趋势;在Udc2给定400 V时,灯丝加热电源输出达到150 A以上,满足设计要求。

灯丝阴极发射电子处于温度限制发射状态,灯丝能够通过的最大加热电流与灯丝发射的饱和电流密度 [6] 有关。

(1)

其中 为灯丝电流密度,A/cm2;

A为里查逊常数, ;

T为阴极热力学温度,K;

u为阴极材料的逸出功,钨为4.55 eV。

所用灯丝为钨,发射面积为66 mm × 3 mm。所设计的EB-PVD电子枪采用灯丝加热电流闭环调节束流,在控制系统中直接将在Udc2的电压值换算成灯丝加热电流,加测灯丝加热电流与电子枪输出束流的对应关系。

灯丝加热电流每增加10 A,记录一次电子束流,将所采集数据,绘制成图8所示灯丝加热电流与束流输出对应关系曲线。

Table 1. Main technical parameters of filament heating power supply for EB-PVD equipment

表1. EB-PVD设备灯丝加热电源主要技术参数

Figure 5. The sampling circuit based differential amplifier circuit

图5. 基于差动放大的采样电路

Figure 6. The wave at the primary winding of filament heating transformer and output current wave

图6. 灯丝加热变压器原边电压及输出电流波形

Figure 7. The curve of heating current corresponding DC voltage of the filament heating power supply

图7. 灯丝加热电源直流电压对应的加热电流曲线

Figure 8. The relation curve of the output electron beam and the current of filament

图8. 灯丝加热电流与束流输出对应关系曲线

如图8所示,灯丝加热电流小于100 A,没有束流输出;说明存在束流输出的死区,灯丝热发射电子的能力较弱;灯丝加热电流超过100 A,有束流输出,电子束流随着灯丝加热电流增加而增大,在100 A到150 A灯丝加热电流变化区间,束流输出具有良好的线性增大趋势,最大束流达到2000 mA;在灯丝加热电流大于150 A以后,灯丝加热电流再增加,电子束流几乎不增加。这与灯丝热发射电子的固有特性 [7] 密切相关。

5. 结论

1) 分别采用三级AC-DC拓扑电路、双闭环控制电路,研制了EB-PVD设备灯丝加热电源;

2) 基于多重绝缘结构、小漏感副边绕组结构研制出灯丝加热变压器,将灯丝工作时间引入双闭环控制电路,修正控制参数,提高灯丝加热电源长期工作的可靠性。

基金项目

中国航空工业集团创新基金资助项目(2013E62519)。

文章引用

桑兴华,许海鹰,邢一思,姜春竹,张伟,彭勇. EB-PVD设备灯丝加热电源的研制

The Design of Filament Heating Power Sup-ply for EB-PVD Machine[J]. 电路与系统, 2018, 07(03): 67-74. https://doi.org/10.12677/OJCS.2018.73009

参考文献

- 1. 郭洪波, 宫声凯, 徐惠彬. 先进航空发动机热障涂层技术研究进展[J]. 中国材料进展, 2009, 28(9-10): 18-26.

- 2. 孙福波, 涂泉. 氧化锆热障涂层在航空发动机上的应用和发展[J]. 航空发动机, 2010, 36(6): 53-57.

- 3. 徐惠彬, 宫声凯, 刘福顺. 航空发动机热障涂层材料体系的研究[J]. 航空学报, 2000, 21(1): 7-12.

- 4. 张伟, 杜慧聪, 齐铂金, 等. 150 kV/30 kW逆变式电子束焊接高压电源设计[J]. 北京航空航天大学学报, 2014, 40(11): 1531-1536.

- 5. 杨波, 许海鹰, 桑兴华, 等. 高压大电流灯丝加热用变压器[P]. 中国专利, ZL201510983008.9. 2017-07-21.

- 6. 倪士勇, 黄以平, 刘春东. 高压电子束焊机中电子束发生系统的设计计算[J]. 机械工程与自动化, 2007(4): 126-128.

- 7. Iqbal, M., Rafiq, M., Bhatti, S.A., et al. (2004) The Electron Beam Gun with Thermionic Hairpin-Like Cathode for Welding and Surface Modifications. Vacuum, 77, 19-26. https://doi.org/10.1016/j.vacuum.2004.07.066

NOTES

*第一作者。