International Journal of Fluid Dynamics

Vol.03 No.03(2015), Article ID:16035,9 pages

10.12677/IJFD.2015.33003

The Behavior of Fluid Dynamics during Particles Coating in Impinging Stream

Wei Wei, Fengxia Liu, Xiaofei Xu, Xiaojuan Wang, Yin Wang, Zhiyi Li, Zhijun Liu

Design Institute of Fluid and Powder Engineering Research, Dalian University of Technology, Dalian Liaoning

Email: hjweiwei@dlut.edu.cn, liuzj@dlut.edu.cn

Received: Aug. 22th, 2015; accepted: Sep. 8th, 2015; published: Sep. 15th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

This work establishes the motion model for the particles in the gas-solid impact flow, to study the strengthening mechanism of the flow transfer in the impinging fluid. The particles’ residence time and particles through length are simulated. Three conditions including the condition of single particle from single nozzle (SP), particles group from single nozzle (SPG) and particles group from double nozzles (DPG) are chosen in this study. Also, the pressure and the temperature before expansion as well as the distance between two opposite nozzles exits are defined as the different initial conditions. The changing tendencies for the particles’ residence time and particle through length of the particle are obtained. In addition, the Particle Image Velocimetry is used to describe the characteristic of the supercritical gas-solid impact flow.

Keywords:Impinging Stream, Residence Time, Through Length, Velocity Field Measurement

撞击流颗粒包覆过程的流体动力学行为

魏炜,刘凤霞,许晓飞,王晓娟,王茵,李志义,刘志军

大连理工大学流体与粉体工程研究设计所,辽宁 大连

Email: hjweiwei@dlut.edu.cn, liuzj@dlut.edu.cn

收稿日期:2015年8月22日;录用日期:2015年9月8日;发布日期:2015年9月15日

摘 要

为了深入研究撞击流过程中,颗粒包覆工艺传递过程的强化机理,建立了气–固两相撞击流中颗粒在流场中的运动模型,对颗粒在流场中的停留时间、渗入距离等参数进行了模拟计算。选取单喷嘴喷射单一颗粒、单喷嘴喷射颗粒群以及双喷嘴喷射颗粒群三种流动情况,在不同的膨胀前压力、膨胀前温度和喷嘴出口间距等操作工艺参数条件下,得出了颗粒在气–固两相撞击流中的停留时间与渗入距离的变化规律。此外,利用粒子图像测速技术测试了流体喷射过程中颗粒运动情况,对气–固两相撞击流场中的速度分布进行了定量描述。

关键词 :撞击流,停留时间,渗入距离,流场测试

1. 引言

微粒包覆技术是利用天然或者合成高分子材料,将固体、液体或气体包裹于其中的技术[1] 。包覆后的微粒能够改善被包覆物质的物理性质,提高该物质的稳定性,改善其反应活性和光敏、热敏性,延长储存时间等。若包覆物质是药物则可以掩盖不良气味、使药物具有靶向、缓释、控释等功能[2] [3] 。该技术广泛应用于农药、材料、纺织、食品、生物医学、制药等领域[4] -[10] 。

自从Elperin [11] 提出撞击流概念开始,国内外学者对于撞击流的研究从未间断。较早开展撞击流单颗粒运动轨迹和停留时间研究的是Tamir [12] [13] 和Hosseinalipour [14] 二人。随着研究的发展,对撞击流研究的不断深入,逐渐丰富了撞击流的理论[15] -[21] 。但是,研究主要集中于常温常压下的撞击流过程,对于高压、超高压下撞击流的研究尚少。

本研究是在超临界流体环境下,采用快速膨胀技术通过喷嘴喷射出微粒,与迎面而来的芯材相撞击,从而形成微胶囊这一背景下开展的。因此,针对气–固两相撞击流中包覆剂颗粒的运动建立模型,通过用户自定义函数设置颗粒间的碰撞,对其在流场中的停留时间和渗入距离的变化规律进行探究。并通过粒子图像测速技术测试得到了气–固两相撞击流场的速度分布趋势。

2. 撞击过程动力学模型

2.1. 模型假设与控制方程

撞击流中颗粒间发生撞击包覆是一个非常复杂的过程,以两喷嘴出口间的范围作为研究对象,研究颗粒间撞击包覆过程,其假设如下:

1) 模型为稳态流动;

2) 气–固两相流中微粒粒径均一且为球形,粒径为纳米至微米级[22] [23] ,取其粒径为1 μm;

3) 由于模拟过程中,流场速度较大,颗粒不考虑重力等其它外力的作用;

4) 流场进口处流体处于完全发展状态,气–固两相流体以静压推动。

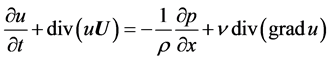

在试算过程中发现,最高马赫数Ma均小于0.3,因此将流场中的连续相视为不可压缩粘性气体。基于以上假设,建立了数学模型,其连续性方程与动量守恒方程分别如式(1)、式(2)所示。

(1)

(1)

(2)

(2)

研究中需要考虑流体膨胀前温度对流场的影响,因此还需要引入能量守恒方程,如式(3)所示。

(3)

(3)

其中,U为流体速度矢量;u、v分别为笛卡尔坐标系下x和y方向的速度分量,m·s−1; 为流体的运动粘度,m2·s−1;p为压力,Pa;T为温度,K;h为静态焓值,J·mol−1;

为流体的运动粘度,m2·s−1;p为压力,Pa;T为温度,K;h为静态焓值,J·mol−1; 为耗散函数;λ为流体导热系数,J/(m·s·K)。通过对三个方程的耦合求解可得流场的基本流动信息。

为耗散函数;λ为流体导热系数,J/(m·s·K)。通过对三个方程的耦合求解可得流场的基本流动信息。

由于超临界快速膨胀包覆过程中撞击流内会有析出的包覆剂颗粒的现象,因此在模型中引入混合模型,模拟包覆剂-CO2两相流,选取石蜡作为包覆剂[24] ,其物性参数在软件的Material选项中设置。

2.2. 物理模型

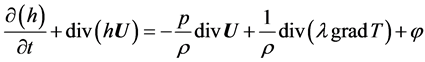

研究中不考虑喷嘴本身结构对模拟结果的影响,喷嘴采用简化的渐缩喷嘴形式[25] ,建立的几何模型如图1所示,模型的尺寸参数如表1所示。

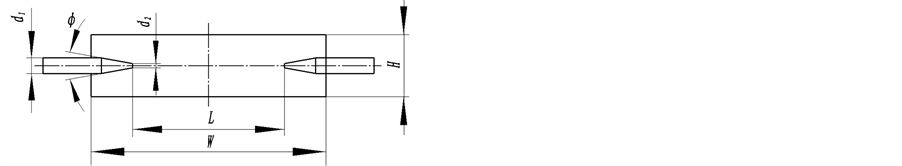

由于整个流场为对称结构,因此模型可简化为2D模型,应用流体计算软件GAMBIT建立计算所需的二维模型,采用SUBMAP类型网格进行网格划分,如图2所示。

2.3. 模型求解

主要采用计算流体力学软件Fluent6.0对于该过程进行模拟,求解过程中耦合离散相模型(DPM)模拟中心微粒的射入,采用有限体积法,结合蒙特卡洛方法,自行编写用户自定义函数(UDF)来定义同一网格内颗粒间的相互碰撞。该模型认为同一网格内的颗粒相互碰撞,不同网格内的粒子不碰撞。

该模型定义喷嘴入口为系统入口,边界条件设为压力入口;撞击釜上下壁面为系统出口,边界条件

Figure 1. Geometric model

图1. 几何模型

Figure 2. Grid generation

图2. 网格划分

表1. 模型尺寸

设为压力出口。模型采用2D稳态非耦合求解器求解,引用k-ε湍流模型,应用SIMPLE算法,并采用一阶迎风格式离散动量方程和能量方程,针对相同ID(Particle ID = 1 μm)的颗粒,分析撞击流场中颗粒停留时间与渗入距离的变化规律。

3. 模拟结果与讨论

3.1. 颗粒的停留时间与渗入距离

在超临界快速膨胀过程中,高压流体通过喷嘴后的压力急剧降低[26] ,本研究主要模拟喷嘴喷出后流体在撞击流场中的运动情况,因此,选取模拟压力范围为0.3 MPa~1.0 MPa,流动状态考虑单喷嘴喷射单一颗粒(SP)、单喷嘴喷射颗粒群(SPG)以及双喷嘴喷射颗粒群(DPG)三种形式,模拟中所选用的具体初始参数如表2所示。

针对SP、SPG以及DPG三种情况进行数值分析,对析出包覆剂颗粒(Particle ID = 1 μm)进行追踪,得出颗粒停留时间与渗入距离的变化规律。其中颗粒停留时间被定义为颗粒在流场中的飞行时间,渗入距离被定义为颗粒越过撞击中心渗入到反向气流中的距离。模拟结果为数值解,通过拟合软件进行拟合得出如图3~图8所示的变化规律。

如图3、图4所示,为T = 363 K,L = 50 mm时颗粒停留时间与渗入距离随膨胀前压力p的变化曲

表2. 模拟初始条件

Figure 3. Change of host particle residence time with p

图3. 颗粒停留时间随膨胀前压力p的变化

Figure 4. Change of host particle through length with p

图4. 颗粒渗入距离随膨胀前压力p的变化

Figure 5. Change of host particle residence time with T

图5. 颗粒停留时间随膨胀前温度T的变化图

Figure 6. Change of host particle through length with T

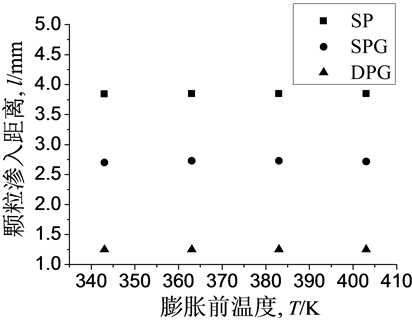

图6. 颗粒渗入距离随膨胀前温度T的变化

线。可见,颗粒停留时间与渗入距离均随膨胀前压力p的增大呈周期性变化。DPG流动状态下颗粒停留时间最长,比SPG流动状态下提高了43%~54%,比SP流动状态下提高了55%~67%。

如图5、图6所示,为p = 0.5 MPa,L = 70 mm时,颗粒停留时间与渗入距离随膨胀前温度T的变化曲线图。由图可见,颗粒的停留时间与渗入距离几乎不随膨胀前温度的变化而变化,DPG流动状态下颗

Figure 7. Change of host particle residence time with L

图7. 型芯颗粒停留时间随喷嘴出口间距L的变化

Figure 8. Change of host particle through length with L

图8. 型芯颗粒渗入距离随喷嘴出口间距L的变化

粒停留时间最长,比SPG流动状态下提高了47%,比SP流动状态下提高了58%。

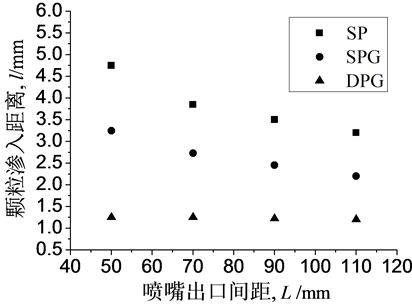

图7、图8为p = 0.5 MPa,T = 363 K时颗粒停留时间与渗入距离随喷嘴出口间距L的变化曲线。可见,颗粒的停留时间随喷嘴出口间距的增大而增大,渗入距离随喷嘴出口间距的增大而减小,DPG流动状态下颗粒停留时间最长,比SPG流动状态下提高了44%~49%,比SP流动状态下提高了51%~53%。

3.2. 颗粒的运动状态

为了更加直观地了解颗粒在流场中的运动特性,对颗粒(Particle ID = 1 μm)的运动轨迹进行了追踪。如图9所示,为不同条件下计算得到颗粒运动轨迹图,云图可定量地反应颗粒的水平速度信息。

由图9可见,颗粒在撞击中心附近做振荡运动,由喷嘴喷出做加速运动,由于反向气流的干涉速度逐渐减小,撞击中心处速度不为0。由于惯性的作用,颗粒越过撞击中心继续做减速运动直到水平速度为0,随后做反向运动,周而复始直至型芯颗粒离开流场。

如图9(a)、图9(b)所示为p = 0.6 MPa,L = 50 mm时颗粒在流场中的运动状态,可见温度对颗粒的运动状态几乎无影响。如图9(a)、图9(c)、图9(d)所示为T = 363 K,L = 50 mm时颗粒在流场中的运动状态,可见p = 0.7 MPa时颗粒在流场中所做的往复运动最多,p = 0.6 MPa时颗粒所做的往复运动最少,p = 0.3 MPa时颗粒在流场中的路径与p = 0.7 MPa时的相似。如图3可知,p = 0.7 MPa时颗粒的停留时间数值大于p = 0.6 MPa时的数值,与p = 0.3 MPa时的数值相当。可见,颗粒在流场中的停留时间主要取决于颗粒在流场中的运动状态。如图9(d)、图9(e)所示为p = 0.3 MPa,T = 363 K时颗粒在流场中的运动状态,

可见颗粒运动状态大致相同,停留时间的小幅度增加是因为L = 90 mm时路径较长所造成的。

4. 流场测试

4.1. 实验装置

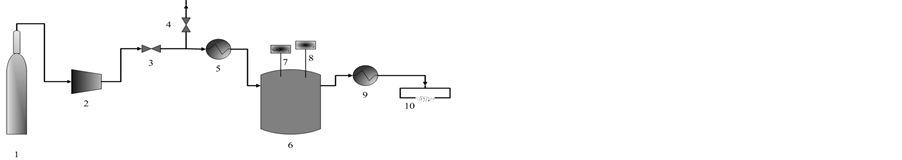

为了验证颗粒在撞击场中运动情况,考察粒子运动速度,采用粒子图像测速仪(PIV)对气–固撞击流进行非接触式测量,测试对象为超临界包覆过程,通过喷嘴喷射出流体在撞击场中的实际运动情况,实验系统如图10所示,选用超临界溶液快速膨胀过程中析出的包覆层材料微粒作为示踪粒子。

4.2. 速度分布

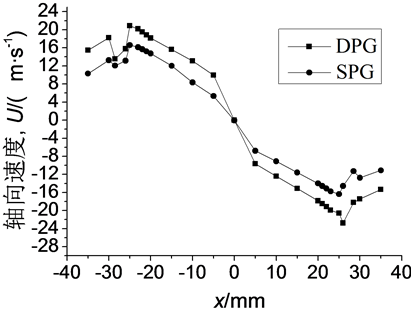

实验中选取SPG,DPG两种流动状态,过程中保持萃取压力p = 9 MPa,膨胀前温度T = 363 K,喷嘴出口间距L = 70 mm不变,对超临界流体气–固撞击流流场进行了测试。

对速度的定量分析选取对撞击贡献最大的喷嘴轴线上的轴向速度进行分析。如图11所示,为不同流

(a) p = 0.6 MPa, T = 363 K, L = 50 mm, SP

(a) p = 0.6 MPa, T = 363 K, L = 50 mm, SP

(b) p = 0.6 MPa, T = 403 K, L = 50 mm, SP

(b) p = 0.6 MPa, T = 403 K, L = 50 mm, SP

(c) p = 0.7 MPa, T = 363 K, L = 50 mm, SP

(c) p = 0.7 MPa, T = 363 K, L = 50 mm, SP

(d) p = 0.3 MPa, T = 363 K, L = 50 mm, SP

(d) p = 0.3 MPa, T = 363 K, L = 50 mm, SP

(e) p = 0.3 Mpa, T = 363 K, L = 90 mm, SP

(e) p = 0.3 Mpa, T = 363 K, L = 90 mm, SP

Figure 9. Host particle motion trajectories profile

图9. 颗粒轨迹云图

1-CO2气瓶;2-隔膜压缩机;3,4-阀门;5-加热器;6-萃取釜;7-温度传感器;8-压力表;9-加热器;10-对置喷嘴

1-CO2气瓶;2-隔膜压缩机;3,4-阀门;5-加热器;6-萃取釜;7-温度传感器;8-压力表;9-加热器;10-对置喷嘴

Figure 10. Flow chart of supercritical coating process

图10. 超临界包覆实验流程图

Figure 11. Profile of axial velocity at different flow pattern

图11. 不同流动状态下轴向速度分布曲线

动状态下轴向速度的分布曲线。由图可见,轴向速度分布呈对称状,喷嘴出口处出现脉动,轴向速度总体分3段:① 喷嘴出口段,速度出现上升过程;② 发展阶段,该段的颗粒运动速度保持匀速下降,下降幅度较缓和;③ 撞击阶段,该段的颗粒由于在撞击区发生碰撞,颗粒速度急剧下降,至撞击面处为零。该实验验证了模拟过程中颗粒运动轨迹的正确性。与SPG流动状态相比DPG流动状态下流场的速度更大,最大轴向速度比SPG流动状态下的高27.3%,这与模拟结果DPG停留时间最长的结果相吻合。

5. 结论

通过本文的研究,得出以下结论:

1) 颗粒的停留时间与渗入距离随膨胀前压力呈周期性变化,几乎不受膨胀前温度的影响。喷嘴出口间距对颗粒的停留时间与渗入距离有一定的影响,颗粒的停留时间随喷嘴出口间距的增大而增大,渗入距离随喷嘴出口间距的增大而减小。

2) 通过对单喷嘴喷射单一颗粒(SP)、单喷嘴喷射颗粒群(SPG)以及双喷嘴喷射颗粒群(DPG)三种流动状态的对比研究发现,DPG流动状态可以增大颗粒在流场中的停留时间,与SP流动状态相比,颗粒的停留时间增大了55%~67%,与SPG流动状态相比增大了43%~54%。

3) 通过PIV测试得出,超临界流体气–固两相撞击流流场呈对称式分布,DPG流动状态下流场的湍动性比SPG流动状态下的大,最大轴向速度比SPG流动状态下的高27.3%。同时,验证了模拟过程的正确性。

基金项目

国家自然科学基金项目(10802020)。

文章引用

魏炜,刘凤霞,许晓飞,王晓娟,王茵,李志义,刘志军. 撞击流颗粒包覆过程的流体动力学行为

The Behavior of Fluid Dynamics during Particles Coating in Impinging Stream[J].

流体动力学, 2015, 03(03): 19-27. http://dx.doi.org/10.12677/IJFD.2015.33003

参考文献 (References)

- 1. 李凤生, 姜炜, 付廷明, 杨毅 (2007) 药物粉体技术. 化学工业出版社, 北京.

- 2. Xie, Y.T., Zheng, X.B., Huang, L.P., et al. (2012) Influence of hierarchical hybrid micro/nano-structured surface on biological performance of titanium coating. Journal of Materials Science, 47, 1411-1417. http://dx.doi.org/10.1007/s10853-011-5921-x

- 3. 宋健, 陈磊, 效军 (2001) 微胶囊化技术及应用. 化学工业出版社, 北京.

- 4. 牟绍艳, 路遥 (2011) 密胺树脂微球微胶囊的制备及应用研究进展. 现代化工, 2, 17-20.

- 5. Rama, D., Shami, T.C. and Bhasker Rao, K.U. (2009) Microencapsulation technology and applications. Defence Science Journal, 59, 82-95.

- 6. 黄玲, 姬书亮 (2012) 微胶囊抗菌剂在织物整理中的应用. 印染助剂, 2, 1-5.

- 7. 周文君, 姜子涛, 李荣 (2012) 纳米微胶囊在食品中应用的最新进展. 食品工业科技, 2, 427-429.

- 8. 董晓, 姜子涛, 李荣 (2011) 微胶囊技术在生物领域中的应用及研究进展. 农产品加工学刊, 10, 108-110.

- 9. 曾春香, 张斯汉 (2010) 缓释、控释药用高分子材料的临床应用. 中国组织工程研究与临床康复, 21, 3939-3942.

- 10. Varona, S., Rojo, S.R., Martín, Á., Cocero, M.J., Serra, A.T., Crespo, T. and Duarte, C.M.M. (2013) Antimicrobial activity of lavandin essential oil formulations against three pathogenic food-borne bacteria. Industrial Crops and Products, 42, 243-250. http://dx.doi.org/10.1016/j.indcrop.2012.05.020

- 11. Elperin, I.T. (1961) Heat and mass transfer in opposing currents. Journal of Engineering Physics, 6, 62-68.

- 12. Tamir, A (1999) Imping-ing-stream reactor-fundamentals and application. Chemical Industry Press, Beijing.

- 13. Tamir, A. and Kitron, A. (1987) Applications of impinging streams in chemical engineering process: Review. Chemical Engineering Communications, 50, 241-330. http://dx.doi.org/10.1080/00986448708911828

- 14. Hosseinalipour, S.M. and Mujumdar, A.S. (1995) Superheated steam drying of a single particle in an impinging stream dryer. Drying Technology, 13, 1279-1303. http://dx.doi.org/10.1080/07373939508917022

- 15. 伍沅 (2005) 撞击流——原理•性质•应用. 化学工业出版社, 北京.

- 16. 孙勤, 杨阿三, 程榕, 郑燕萍 (2005) 气–液撞击流过程中液相停留时间分布的实验测定. 浙江工业大学学报, 2, 158-161.

- 17. Koched, A., Pavageau, M. and Aloui, F. (2011) Experimental investigations of transfer phenomena in a confined plane turbulent impinging water jet. Journal of Fluids Engineering, 133, 1-13. http://dx.doi.org/10.1115/1.4004090

- 18. 李伟锋, 孙志刚, 刘海峰, 王辅臣 (2009) 两喷嘴对置撞击流径向射流流动特征. 化工学报, 10, 2453-2459.

- 19. Chen, H.J., Moshfegh, B. and Cehlin, M. (2012) Numerical investigation of the flow behavior of an isothermal impinging jet in a room. Building and Environment, 49, 154-166. http://dx.doi.org/10.1016/j.buildenv.2011.09.027

- 20. 栗晶, 蒋贵丰, 柳朝晖, 郑楚光 (2014) 气固两相对撞流颗粒运动特性分析. 工程热物理学报, 11, 2210-2215.

- 21. 杜敏, 周宾 (2013) 气固两相撞击流内颗粒运动规律的实验研究. 热能动力工程, 6, 611-615.

- 22. Tuerk, M. and Bolten, D. (2010) Formation of submicron poorly water-soluble drugs by rapid expansion of supercritical solution (RESS): Results for naproxen. Journal of Supercritical Fluids, 55, 778-785. http://dx.doi.org/10.1016/j.supflu.2010.09.023

- 23. Hezave, A.Z. and Esmaeilzadeh, F. (2011) The effects of RESS parameters on the diclofenac particle size. Advanced Powder Technology, 22, 587-595. http://dx.doi.org/10.1016/j.apt.2010.08.010

- 24. 魏炜, 李志义, 刘凤霞, 刘志军, 池胜 (2012) 超临界撞击流技术制备微胶囊工艺. 功能材料, 18, 1-4.

- 25. Hirunsit, P., Huang, Z., Srinophakun, T., Charoenchaitrakool, M. and Kawi, S. (2005) Particle formation of ibuprofen- supercritical CO2 system from rapid expansion of supercritical solutions (RESS): A mathematical model. Powder Technology, 154, 83-94. http://dx.doi.org/10.1016/j.powtec.2005.03.020

- 26. 姚晓虹 (2011) 超临界撞击流流场的实验研究与数值模拟. 硕士论文, 大连理工大学, 大连.