International Journal of Fluid Dynamics

Vol.03 No.04(2015), Article ID:16649,6

pages

10.12677/IJFD.2015.34004

Research of Cavitation Performance of Radial Bending Blade on 1000 MW Boiler Pump

Daojun Cheng, Yonghai Hu

Shanghai Power Equipment Manufacture Co. Ltd, Shanghai

Received: Dec. 10th, 2015; accepted: Dec. 25th, 2015; published: Dec. 30th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Numerical simulation of cavitation performances of 1000 MW ultra-supercritical pressure boiler feed pump was carried out through CFD applications. A new design method of geometric profile parameters based on Spline function was proposed. Two types of radial bending blades were introduced, i.e. “Forward Curved Blade” and “Reversed Curved Blade”. Results indicate that the NPSH (net positive suction head) of “Straight Blade” is 22.8 m, then the absolute error is 0.2 m. Compared with “Straight Blade” and “Forward Curved Blade”, “Reversed Curved Blade” has the best cavitation performance, and NPSH is 21.7 m. The vapor generated at pressure surface of “Forward Curved Blade” near the leading edge at first, and the cavitation region of suction surface is the largest, but the “Reversed Curved Blade” is opposite.

Keywords:Boiler Feed Pump, Radial Bending Blade, Spline Function, Cavitation Performance

百万等级电站锅炉给水泵径向弯叶片空化性能研究

程道俊,胡永海

上海能源装备有限公司,上海

收稿日期:2015年12月10日;录用日期:2015年12月25日;发布日期:2015年12月30日

摘 要

本文以百万等级超超临界电站锅炉给水泵为研究对象,通过CFD技术对叶片空化性能进行数值研究。提出一种基于样条函数思想的径向弯叶片几何参数设计方法,引入“正弯叶片”和“反弯叶片”两种叶片径向弯曲结构。结果表明:“直叶片”必需空化余量为22.8 m,与试验值误差仅为0.2 m,预测结果具有一定的精度,“反弯叶片”必需空化余量为21.7 m,空化性能最优;“正弯叶片”在叶片进口处压力面最先出现空泡,吸力面空化面积最大,而“反弯叶片”吸力面空化面积最小。

关键词 :电站锅炉给水泵,径向弯叶片,样条函数,空化性能

1. 引言

离心泵内部发生空化会使泵的效率下降,破坏过流部件,严重时会引起振动和噪声,影响泵的工作稳定性和运行可靠性,因此,空化特性在泵的研发设计中作为一个重要的特性指标被探究,而影响泵空化性能的因素主要有叶轮进口的来流条件,叶片型线和叶轮进口处的几何参数等[1] -[3] 。由于空化试验属于破坏性试验,而且仅能可以得到泵空化特性曲线,因而采用实验手段对于扑捉叶轮内部气泡体积分布等流动细节一直很难取得突破性的进展。

随着计算机技术以及计算流体力学等学科的飞速发展,数值模拟与理论分析、试验研究等一起构成了研究泵内流动的重要方法,一方面可以节省试验资源, 另一方面可以显示不能从试验工具中得出的流动特性的细节[4] -[6] 。

本文根据叶轮的径向弯曲形式提出“正弯叶片”和“反弯叶片”两种叶片几何形式。针对百万等级超超临界电站锅炉给水泵大容量高参数的特性,径向弯叶片有助于增加流体与叶片的作用面积,可以提升百万等级机组给水泵叶轮水力性能的作用,本文在此基础上利用CFD数值方法,CFX计算软件研究径向弯叶片空化性能,旨在对提升百万等级超超临界电站锅炉给水泵空化性能提供优化方案。

2. 径向弯叶片设计方法

叶片径向弯曲的形式完全取决于积迭线的形状。本文提出一种基于第二类样条函数思想构造积迭线的方法,这种方法相对灵活与简便,易于形成新的或逼近目前常见的各种弯曲积迭线。

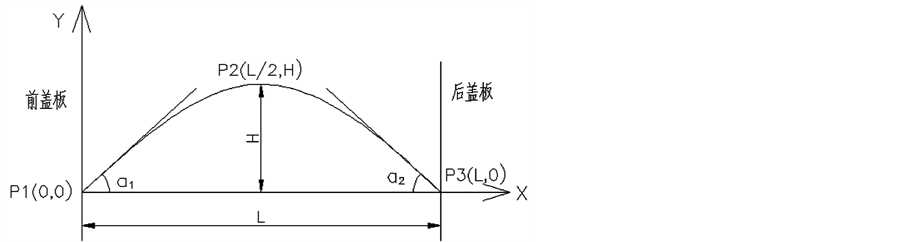

图1为第二类样条积迭线参数示意图,引入第二类样条积迭线的控制参数:壁面弯角α1与α2,即积迭线两端点切线与上下盖板壁面法线之间的夹角,根据“第二类样条积迭线”生成的假设条件得到积迭线上下壁面弯角α1与α2相等。定义前盖板与后盖板的垂直距离即叶高为积迭线弦长L。

引入弯度e参数,定义为积迭线拱高与叶高的比值,即:

(1)

(1)

按照“第二类样条曲线”的基本思想,将P1、P2点和P2、P3点之间分别用一条三次多项式曲线连

Figure 1. Schematic of radial bending blade parameters of quadratic Bezier curve

图1. 第二类样条函数积迭线参数示意图

接,则积迭线方程为:

(2)

(2)

在满足边界条件后,还需保证中心交界点P2处曲线的一阶导数、二阶导数的连续性。因此,采用第二类样条函数的思想来生成弯叶片的积迭线时,只需要通过控制叶片弯度e参数即能控制叶片的弯曲形状,以形成各种三阶光滑的径向弯叶片。

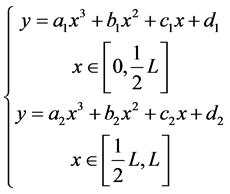

本文将叶片径向弯曲分为弯曲方向与叶轮旋转方向一致定义为“正弯叶片”,将弯曲方向与叶轮旋转方向相反定义为“反弯叶片”。三种叶型三维实体示意见图2。

百万等级超超临界电站锅炉给水泵设计时,仅选择弯度e = ±0.25和直叶片分别对叶轮进行研究。主要参数如下,叶片个数:Z = 7,叶轮外径:D = 394 mm,进水温度:t = 182.1℃,流量:Q = 1283 t/h,转速:n = 4316 r/min。

图3是弯度e = ±0.25的三种径向弯叶片安装角沿前缘叶高方向的分布图。图3表明:三种弯叶片前缘与前后盖板相连接处具有相同的安装角。但“正弯叶片”前缘沿叶高安装角增速先快后慢,而“反弯叶片”前缘沿叶高安装角增速趋于线性,“直叶片”则介于两者之间。在叶高中部“正弯叶片”进口安装角最大。

3. 空化特性比较

3.1. 数值方法

本文流场计算采用商用CFD软件CFX上完成,计算采用标准 湍流模型,压力和速度的耦合采用SIMPLE算法。压力方程的离散采用标准格式,动量方程、湍动能和耗散率输运方程的离散采用二阶迎风格式。叶片和轮毂面等移动壁面采用旋转的参考坐标并设定旋转速度相对流域旋转速度为零,固定壁面采用绝对静止的绝对坐标。采用均质多相模型和Rayleigh-Plesset方程考虑空泡的生长和溃灭,进而模拟空化流动。冷态运行温度下,设介质的饱和蒸汽压力Pvap = 3574 Pa,空泡的平均直径D0 = 2 × 10−6 m。叶轮和轮毂面之间的动静耦合通过设置Frozen Rotor交界面实现。具体方法可参见文献[7] 。

湍流模型,压力和速度的耦合采用SIMPLE算法。压力方程的离散采用标准格式,动量方程、湍动能和耗散率输运方程的离散采用二阶迎风格式。叶片和轮毂面等移动壁面采用旋转的参考坐标并设定旋转速度相对流域旋转速度为零,固定壁面采用绝对静止的绝对坐标。采用均质多相模型和Rayleigh-Plesset方程考虑空泡的生长和溃灭,进而模拟空化流动。冷态运行温度下,设介质的饱和蒸汽压力Pvap = 3574 Pa,空泡的平均直径D0 = 2 × 10−6 m。叶轮和轮毂面之间的动静耦合通过设置Frozen Rotor交界面实现。具体方法可参见文献[7] 。

整个计算在单个流道内进行,忽略级间泄露的影响。网格采用H/J/C/L混合型六面体网格,整个计

(a) (b) (c)

(a) (b) (c)

Figure 2. Three types of three-dimensional blades

图2. 三种叶型三维实体示意图。(a) 正弯叶片,(b) 反弯叶片,(c) 直叶片

Figure 3. Installation angle on leading blade

图3. 叶片前缘安装角分布

算域网格数量在10万左右。在叶片近壁面、头尾缘等流动复杂区域,对网格局部加密以提高这些区域内的分辨率,壁面第一层网格距壁面的距离达到了0.01 mm以下。

将未发生空化的单相计算结果作为空化两相流动的初始值,以提高空化计算的收敛速度。边界条件设定如下:

进口:前置泵出口压力(2.5 Mpa);

出口:质量流量(1283 t/h),设计工况流量;

叶片表面与前后盖板:采用无滑移边界条件Scalable壁面函数;

收敛标准:基于所有控制体的平均残差下降至10−5;进出口质量流量差在0.1%以上。

通过降低泵进口的总压的边界条件实现内部空化的产生,质量流量出口边界条件保证泵运行时流量不变,空化计算时,设进口的空泡体积为0,液体水的体积分数为1,进口的湍流状态由湍动能k和湍流耗散率ε确定。

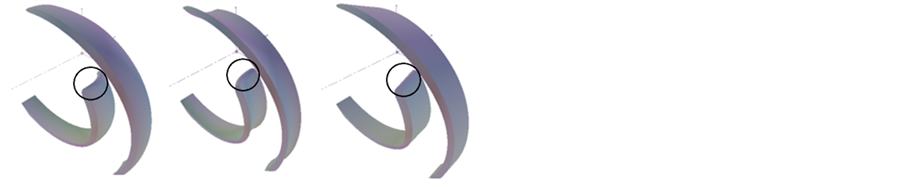

3.2. 空化性能曲线

当叶轮进口总压较大时,泵内无空化现象产生,叶轮的能量性能指标不受进口压力影响,扬程保持不变。当随进口总压逐步降低,叶轮内空化程度逐步增大,其扬程逐渐开始出现下降的趋势,表明叶轮流道内部开始出现少量空泡。随着进口压力继续变小,扬程出现骤降,这是由于空化加剧导致流道堵塞。

图4为三种径向弯叶片空化性能计算曲线,必需空化余量NPSH计算公式如下:

(3)

(3)

式中,Pin为叶轮入口压力,Pvap为介质的饱和蒸汽压力。

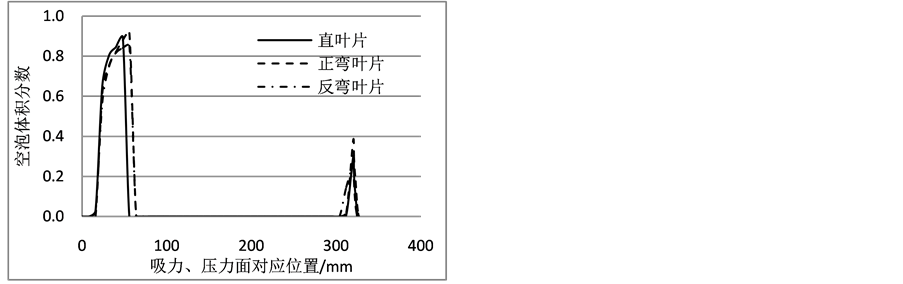

根据图4所示,取泵扬程下降3%作为发生空化的临界点,对应的NPSH为泵必需空化余量。三种径向弯叶片的必需空化余量计算结果分别为22.8 m (直叶片)、23.1 m (正弯叶片)和21.7 m (反弯叶片)。因此,“反弯叶片”空化性能最优。其中,“直叶片”为百万等级超超临界电站锅炉给水泵的原型叶片,其试验必需气蚀余量为23 m,试验标准按照GB/T 3216-2005进行,计算值与试验值相比仅为0.2 m,因此,临界空化指标预测结果具有一定的精度。

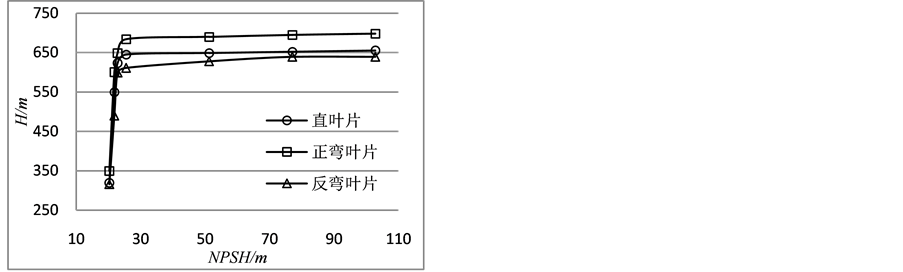

3.3. 叶轮内部气泡体积分布

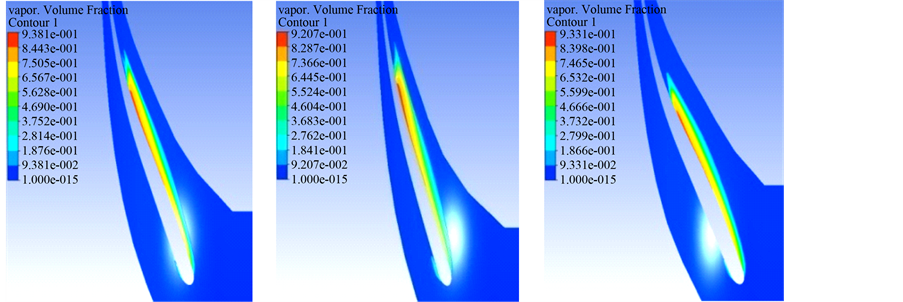

百万等级超超临界锅炉给水泵叶轮内部气泡分布是该泵空化性能的反映,图6给三种叶片在NPSH = 25.4 m时,叶高中部面上空泡体积分布云图,表明该叶轮的空化区域主要集中在叶片进口边的吸力面附近,空泡的产生与该区域叶片几何特性密切相关,由于这三种弯叶片的进口安装角不同,因此,叶轮进口安装角是影响空化现象发生的主要参数。

随着叶轮进口压力逐渐减少,空泡首先在叶片吸力面产生,随后沿叶片吸力面向压力面扩展。从图5可知,“正弯叶片”在叶片压力面最先出现空泡,在叶片吸力面“正弯叶片”空化面积最大,而“反弯叶片”空化面积最小。因此,由于“正弯叶片”入口安装角最大所致导致叶片空化性能下降。

图6为叶片从吸力面到压力面在叶高中部流线上的空泡体积分数分布曲线,表明“正弯叶片”存在最大的空泡体积分数为0.902,其次是“直叶片”,而“反弯叶片”最大空泡体积分数仅为0.846。因此,百万等级超超临界锅炉给水泵采用“反弯叶片”可以提升泵的空化性能。

Figure 4. Cavitation characteristics prediction curves of blades

图4. 三种叶片空化性能计算曲线

(a) (b) (c)

(a) (b) (c)

Figure 5. Vapor distribution on middle stream surface of impeller

图5. 叶轮叶高中部面空泡体积分布云图。(a) 直叶片,(b) 正弯叶片,(c) 反弯叶片

Figure 6. Volume fraction of cavity distribution on middle streamline

图6. 叶高中部流线空泡体积分数分布曲线

4. 结论

1) 基于第二类样条函数思想设计的三种径向弯叶片,其前缘与前后盖板连接的两端点处具有相同的安装角;在叶高中部“正弯叶片”进口安装角最大。

2) “直叶片”的必需空化余量22.8 m,与试验值误差相比仅为0.2 m,预测结果有一定精度。

3) “正弯叶片”在叶片进口处的压力面最先出现气泡,并且吸力面空化面积最大,NPSH为23.1 m;“反弯叶片”吸力面空化面积最小,其NPSH为21.7 m,空化性能最好;“直叶片”的NPSH为22.8 m。

文章引用

程道俊,胡永海. 百万等级电站锅炉给水泵径向弯叶片空化性能研究

Research of Cavitation Performance of Radial Bending Blade on 1000 MW Boiler Pump[J]. 流体动力学, 2015, 03(04): 29-34. http://dx.doi.org/10.12677/IJFD.2015.34004

参考文献 (References)

- 1. 刘宜, 张文军, 杜杰. 离心泵内部空化流动的数值预测[J]. 排灌机械, 2008, 26(3): 19-21.

- 2. Gulich, J.F. (2007) Centrifugal Pumps. Springer, Germany.

- 3. 罗先武, 张瑶, 彭俊奇, 等. 叶轮进口几何参数对离心泵空化性能的影响[J]. 清华大学学报(自然科学版), 2008, 48(5): 836-839.

- 4. Medvitz, R.B., Kunz, R.F., Boger, D.A., et al. (2002) Performance Analysis of Cavitating Flow in Centrifugal Pumps Using Multiphase CFD. Journal of Fluids En-gineering, 124, 377-383. http://dx.doi.org/10.1115/1.1457453

- 5. 王伟, 流世炳, 陈涛, 等. 新型无阀微泵扩张微流道中流体动力学特性的仿真分析[J]. 工程设计学报, 2005, 12(4): 223-226.

- 6. 王仲奇, 郑严. 叶轮机械弯扭叶片的研究现状及发展趋势[J]. 中国工程科学, 2000, 2(6): 40-48.

- 7. 邓小刚, 宗文刚, 张来平, 等. 计算流体力学中的验证与确认[J]. 力学进展, 2007, 37(2): 279-288.